太阳能的开发及利用在大力提倡发展低碳经济的时代背景下日益受到瞩目。我国光伏产业以每年30%的速度增长,最近三年全球太阳能电池总产量平均年增长率高达49.8%以上。而通信设备、田间测量仪器等便携式电子产品的普及使得以太阳能电池板为基础的便携式充电装置倍受青睐,不受地域限制,能够在传统充电器无法工作的场合进行应急或可持续充电。目前,充电电池的充电技术主要有电压负增量控制、时间控制、温度控制、最高电压控制技术等。假设充电电池的电压保持恒定的条件下,利用LM393、ICL7660等元件构成的切换电路控制,由TPS5430降压电路和MAXl674升压电路组成智能充电器,由可调直流电源模拟当太阳能电池板的输出电压大范围变化时,实现充电器的自动启动并尽可能地增大充电电流来实现充电效率的提高。

1 理论分析与计算

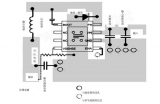

充电器的测试原理示意图如图l所示。假定太阳能电池板的输出功率有限,电动势Es在一定范围内缓慢变化,监测和控制电路采用间歇工作方式,以降低能耗。可充电池的电动势Ec恒定为3.6 V,内阻Rc为0.1 Ω。

直流电源电动势为Es,电源内阻为Rs,可充电池电动势为Ec,可充电池内阻为Rc,充电电流为Ic,为防止电流倒灌,在可充电池两端并联电阻Rd。理想情况下,充电器的输入阻抗与电源内阻匹配,此时直流电源输出功率为充电器输出功率为Po=EcIc,则效率为 。由此可得,当Rs=100 Ω,Es=10 V时,Ps=0.25 W,Ic>64 mA,η>92.16%;当Es=20 V时,Ps=1 W,Ic>160 mA,η>57.6%。为了尽可能提高高电压时的充电效率,除选用TPS5430构成降压电路外,应尽量降低切换电路的开关频率。电路中主要功耗元件是功率场效应管(FET),在低频情况下,功率FET主要是传导损耗,在高频情况下,传导损耗维持不变,同频率有关的损耗会增大。较高或较低的开关频率均会使效率降低,综合考虑各因素并结合试验,测得开关频率为500 kHz时效率为94.35%。

。由此可得,当Rs=100 Ω,Es=10 V时,Ps=0.25 W,Ic>64 mA,η>92.16%;当Es=20 V时,Ps=1 W,Ic>160 mA,η>57.6%。为了尽可能提高高电压时的充电效率,除选用TPS5430构成降压电路外,应尽量降低切换电路的开关频率。电路中主要功耗元件是功率场效应管(FET),在低频情况下,功率FET主要是传导损耗,在高频情况下,传导损耗维持不变,同频率有关的损耗会增大。较高或较低的开关频率均会使效率降低,综合考虑各因素并结合试验,测得开关频率为500 kHz时效率为94.35%。

2 硬件电路设计

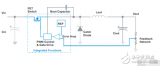

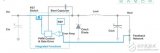

充电器硬件电路组成框图如图2所示。充电器由切换电路自动判断直流电源输入电压,选择升压或降压电路,实现在工作电压范围内自动切换,模拟对充电电池的充电效果。

2.1 切换电路设计

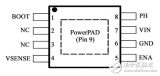

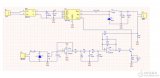

切换电路用于切换充电器升压工作和降压工作两种模式。设定切换的阈值电压为3.6 V。阈值电压由可调电阻设定并可调。充电电压超过阈值电压时降压电路工作,低于阈值电压时升压电路工作。切换电路由场效应管、电压比较器等分立元件构成,原理图如图3所示。

图3中。输入端VIN(P1)接充电电源,输出端P2接MAXl674升压电路的输入端,肖特基二极管VD1用于防止电流倒灌。稳压器TL431为电压比较器LM393的负输入端提供参考电压。输入端VIN(P1)通过滤波后接入电压比较器LM393的正输入端。调节R_ad可调电阻,使输入小于3.6 V时电压比较器LM393输出负电压,P沟道MOS管IRLM16402VQ1、VQ2和VQ3导通,VQ1,VQ2的漏极连接升压电路,使切换电路输入、输出端短接,使充电电压接至升压电路。当输入大于3.6 V时,输出高电平,VQ1、VQ2和VQ3截止,此时MAXl674升压电路无输入。VD2、VD3的作用是当电压大干3.6 V时,LM393的负电源端接地;当电压小于5.5 V时,LM393负电源通过VQ3接ICL7660的负电压输出引脚。

2.2 升压/降压电路设计

升压电路主要由升压式DC-DC电源转换器MAXl674组成。升压后输出4 V直接对电池进行充电。MAXl674升压电路如图4所示。

图4中,升压芯片的储能电感L1接MAXl674的LX引脚,电阻R1、R2和R3构成反馈网络,将输出电压反馈至FB引脚,芯片内部保持输出电压恒定。选取25 μH电感和680 μF电容组成一阶低通滤波器,截止频率 ,以削弱纹波对输出电压的影响。

,以削弱纹波对输出电压的影响。

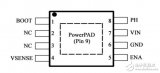

降压电路主要由降压DC-DC转换器TPS5430组成,降压后直接对电池进行充电。TPS5430降压电路如图5所示。

经测试,综合考虑效率因素,选定开关频率为500 kHz,输入端的电容C6和C7为旁路电容和降压滤波电容,由于转换器中开关在导通瞬间需要较大电流,通过旁路电容吸收瞬间大电流和滤除高频噪声信号使芯片保持稳定工作。电路输出功率越大,工作频率越低,对应的电容值也应越大。选取等效串联电阻阻值低,容值为10μF的电解电容。根据芯片数据资料,输出端电感L1的取值按公式计算,可得所需的电感值是15.8μH,选取内径30 mm的铁硅铝磁芯自行绕制的电感值为18μH,以保证在额定的工作状况下不会出现磁饱和。电阻R1、R2和R3构成反馈网络,将输出电压反馈到芯片的VSNS引脚,该芯片自动调节输出电压,保证充电器输出端输出电压恒定。

3 试验结果及分析

1)电源内阻Rs=100 Ω,调整Es的大小,使其在10~20 V范围内变化,记录数据如表1所示。

由表l可见,在Es为1O V时,实测充电电流与理论值存在5.9 mA的偏差,充电电流低、充电器的转换效率不高可能与芯片的转换效率和输入电压有关,由TPS5430的数据资料可知,在输入电压为10 V左右,输出电流约为60 mA时,其工作效率约为92%。而在12~20 V范围内,实测充电电流大于理论计算充电电流值。

2)逐渐降低Es,直到充电电流Ic略大于0时,记录对应的电源电压Es,该电压即为最低可充电电压。为保证准确性,对多个不同的电源电压值进行测试,选取最优3组数据记录如表2所示。

由表2可见,当Es下降到3.6 V时,充电电流为0,充电器不能再对电池进行充电,故最低可充电电压为3.6 V。

3)从O开始逐渐升高Es,Rs为0.1 Ω;当Es升高到高于1.1 V时,更换Rs为1 Ω。然后继续升高Es,直到充电电流略大于0,记录此时的电源电压值,该电压即为自动启动充电功能的启动电压。为保证准确性,对多个不同的电源电压值进行测试,选取最优4组数据记录如表3所示。

由表3可见,当Es小于3.6 V时,充电电流持续为O,一旦Es上升到3.6 V后,充电电流由0开始增加,即自动启动充电电压为3.6 V。

4)Es降低到不能向电池充电,最低至0时,检测放电电流。为保证准确性,对多个不同的电源电压值进行测试,选取最优3组数据记录如表4所示。

由表4可知,当电源电动势下降到最低可充电电压时,电池开始放电,放电电流为3 mA。考虑到放电电流受倒灌电阻Rd影响,改变Rd的大小可改变放电电流。试验表明,Rd=15 Ω时放电电流最小。

5)接上电源内阻Rs=1 Ω,调整Es,使其在1.2~3.6 V范围内变化。数据记录如表5所示。

由表5可见,随着电源电势的增加,充电电流也随着增加,直到当Es达到3.2 V时,充电电流不再跟随电源电势变化。当电源电势为3.2 V时,充电电流最大,为256 mA。导致充电电流突变的原因是升压器件MAXl674在不同输入电压下转换效率不同。由于MAXl674在超过3 V电压下工作时转换效率低,所以充电电流出现非线性的突变。

6)当Es≥1.1 V时,取Rs=1 Ω;当Es<1.1 V时,取Rs=0.1 Ω。测量向电池充电的Es,记录数据如表6所示。

由表6可知,逐渐降低电源电势Es时,充电电流也随着下降。当Es到达0.4 V时输出电压已经在O V附近变化,因此能向电池充电的最低Es为0.4 V。

4 结论

本设计以切换电路为控制核心,控制升压型电路和降压型电路对电池进行充电。该充电器输出电压能够恒定在4 V,自动启动充电功能的Es为3.6 V,Es降低到不能向电池充电时,电池放电电流为3 mA,电路适合由输出电压波动较大的太阳能电池板供电的便携式充电器,且充电效率高于传统的充电器。

1 理论分析与计算

充电器的测试原理示意图如图l所示。假定太阳能电池板的输出功率有限,电动势Es在一定范围内缓慢变化,监测和控制电路采用间歇工作方式,以降低能耗。可充电池的电动势Ec恒定为3.6 V,内阻Rc为0.1 Ω。

直流电源电动势为Es,电源内阻为Rs,可充电池电动势为Ec,可充电池内阻为Rc,充电电流为Ic,为防止电流倒灌,在可充电池两端并联电阻Rd。理想情况下,充电器的输入阻抗与电源内阻匹配,此时直流电源输出功率为充电器输出功率为Po=EcIc,则效率为

2 硬件电路设计

充电器硬件电路组成框图如图2所示。充电器由切换电路自动判断直流电源输入电压,选择升压或降压电路,实现在工作电压范围内自动切换,模拟对充电电池的充电效果。

2.1 切换电路设计

切换电路用于切换充电器升压工作和降压工作两种模式。设定切换的阈值电压为3.6 V。阈值电压由可调电阻设定并可调。充电电压超过阈值电压时降压电路工作,低于阈值电压时升压电路工作。切换电路由场效应管、电压比较器等分立元件构成,原理图如图3所示。

图3中。输入端VIN(P1)接充电电源,输出端P2接MAXl674升压电路的输入端,肖特基二极管VD1用于防止电流倒灌。稳压器TL431为电压比较器LM393的负输入端提供参考电压。输入端VIN(P1)通过滤波后接入电压比较器LM393的正输入端。调节R_ad可调电阻,使输入小于3.6 V时电压比较器LM393输出负电压,P沟道MOS管IRLM16402VQ1、VQ2和VQ3导通,VQ1,VQ2的漏极连接升压电路,使切换电路输入、输出端短接,使充电电压接至升压电路。当输入大于3.6 V时,输出高电平,VQ1、VQ2和VQ3截止,此时MAXl674升压电路无输入。VD2、VD3的作用是当电压大干3.6 V时,LM393的负电源端接地;当电压小于5.5 V时,LM393负电源通过VQ3接ICL7660的负电压输出引脚。

2.2 升压/降压电路设计

升压电路主要由升压式DC-DC电源转换器MAXl674组成。升压后输出4 V直接对电池进行充电。MAXl674升压电路如图4所示。

图4中,升压芯片的储能电感L1接MAXl674的LX引脚,电阻R1、R2和R3构成反馈网络,将输出电压反馈至FB引脚,芯片内部保持输出电压恒定。选取25 μH电感和680 μF电容组成一阶低通滤波器,截止频率

降压电路主要由降压DC-DC转换器TPS5430组成,降压后直接对电池进行充电。TPS5430降压电路如图5所示。

经测试,综合考虑效率因素,选定开关频率为500 kHz,输入端的电容C6和C7为旁路电容和降压滤波电容,由于转换器中开关在导通瞬间需要较大电流,通过旁路电容吸收瞬间大电流和滤除高频噪声信号使芯片保持稳定工作。电路输出功率越大,工作频率越低,对应的电容值也应越大。选取等效串联电阻阻值低,容值为10μF的电解电容。根据芯片数据资料,输出端电感L1的取值按公式计算,可得所需的电感值是15.8μH,选取内径30 mm的铁硅铝磁芯自行绕制的电感值为18μH,以保证在额定的工作状况下不会出现磁饱和。电阻R1、R2和R3构成反馈网络,将输出电压反馈到芯片的VSNS引脚,该芯片自动调节输出电压,保证充电器输出端输出电压恒定。

3 试验结果及分析

1)电源内阻Rs=100 Ω,调整Es的大小,使其在10~20 V范围内变化,记录数据如表1所示。

由表l可见,在Es为1O V时,实测充电电流与理论值存在5.9 mA的偏差,充电电流低、充电器的转换效率不高可能与芯片的转换效率和输入电压有关,由TPS5430的数据资料可知,在输入电压为10 V左右,输出电流约为60 mA时,其工作效率约为92%。而在12~20 V范围内,实测充电电流大于理论计算充电电流值。

2)逐渐降低Es,直到充电电流Ic略大于0时,记录对应的电源电压Es,该电压即为最低可充电电压。为保证准确性,对多个不同的电源电压值进行测试,选取最优3组数据记录如表2所示。

由表2可见,当Es下降到3.6 V时,充电电流为0,充电器不能再对电池进行充电,故最低可充电电压为3.6 V。

3)从O开始逐渐升高Es,Rs为0.1 Ω;当Es升高到高于1.1 V时,更换Rs为1 Ω。然后继续升高Es,直到充电电流略大于0,记录此时的电源电压值,该电压即为自动启动充电功能的启动电压。为保证准确性,对多个不同的电源电压值进行测试,选取最优4组数据记录如表3所示。

由表3可见,当Es小于3.6 V时,充电电流持续为O,一旦Es上升到3.6 V后,充电电流由0开始增加,即自动启动充电电压为3.6 V。

4)Es降低到不能向电池充电,最低至0时,检测放电电流。为保证准确性,对多个不同的电源电压值进行测试,选取最优3组数据记录如表4所示。

由表4可知,当电源电动势下降到最低可充电电压时,电池开始放电,放电电流为3 mA。考虑到放电电流受倒灌电阻Rd影响,改变Rd的大小可改变放电电流。试验表明,Rd=15 Ω时放电电流最小。

5)接上电源内阻Rs=1 Ω,调整Es,使其在1.2~3.6 V范围内变化。数据记录如表5所示。

由表5可见,随着电源电势的增加,充电电流也随着增加,直到当Es达到3.2 V时,充电电流不再跟随电源电势变化。当电源电势为3.2 V时,充电电流最大,为256 mA。导致充电电流突变的原因是升压器件MAXl674在不同输入电压下转换效率不同。由于MAXl674在超过3 V电压下工作时转换效率低,所以充电电流出现非线性的突变。

6)当Es≥1.1 V时,取Rs=1 Ω;当Es<1.1 V时,取Rs=0.1 Ω。测量向电池充电的Es,记录数据如表6所示。

由表6可知,逐渐降低电源电势Es时,充电电流也随着下降。当Es到达0.4 V时输出电压已经在O V附近变化,因此能向电池充电的最低Es为0.4 V。

4 结论

本设计以切换电路为控制核心,控制升压型电路和降压型电路对电池进行充电。该充电器输出电压能够恒定在4 V,自动启动充电功能的Es为3.6 V,Es降低到不能向电池充电时,电池放电电流为3 mA,电路适合由输出电压波动较大的太阳能电池板供电的便携式充电器,且充电效率高于传统的充电器。

电子发烧友App

电子发烧友App

评论