碳化硅(SiC)属于第三代半导体材料,具有1X1共价键的硅和碳化合物,其莫氏硬度为13,仅次于钻石(15)和碳化硼(14)。据说,SiC在天然环境下非常罕见,最早是人们在太阳系刚诞生的46亿年前的陨石中,发现了少量这种物质,所以它又被称为“经历46亿年时光之旅的半导体材料”。

SiC作为半导体材料具有优异的性能,尤其是用于功率转换和控制的功率元器件。与传统硅器件相比可以实现低导通电阻、高速开关和耐高温高压工作,因此在电源、汽车、铁路、工业设备和家用消费电子设备中倍受欢迎。虽然SiC最后通过人工合成可以制造,但因加工极其困难,所以SiC功率元器件量产化曾一度令研究者们头疼。

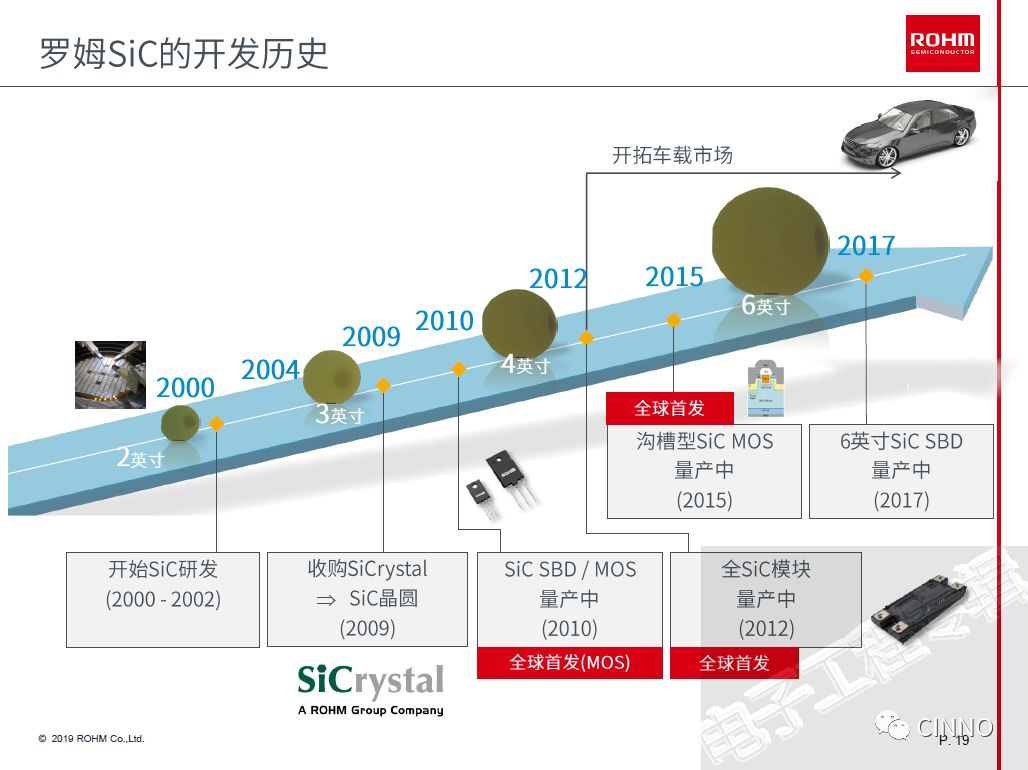

日前,罗姆半导体(ROHM Semiconductor)在深圳举办了一场SiC功率器件主题的媒体交流会。作为最早一批将SiC功率元器件量产化的厂商之一,罗姆在2010年成功量产了SiC-DMOS。这次见面会上,罗姆半导体(深圳)有限公司技术中心经理苏勇锦(上图)为大家详细介绍了SiC,并将它与传统Si功率器件性能进行了对比,最后介绍了当前SiC市场的动向,和罗姆在该领域的产品布局和战略。

啥是碳化硅(SiC)?

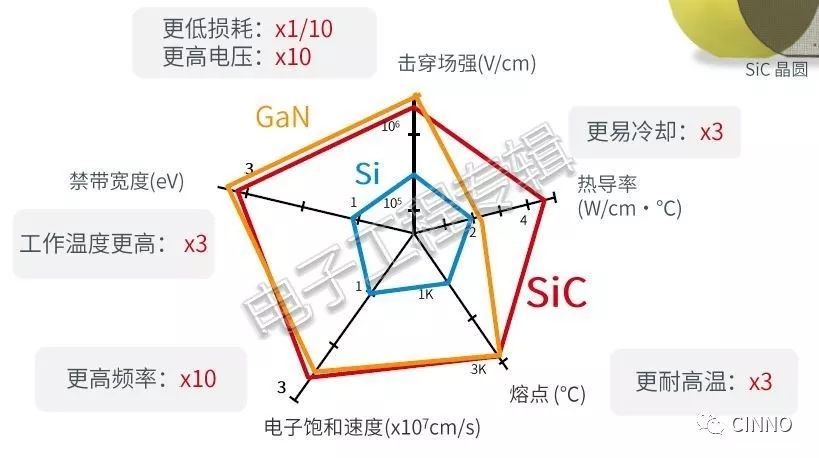

跟传统半导体材料硅相比,它在击穿场强、禁带宽度、电子饱和速度、熔点以及热导率方面都有优势。

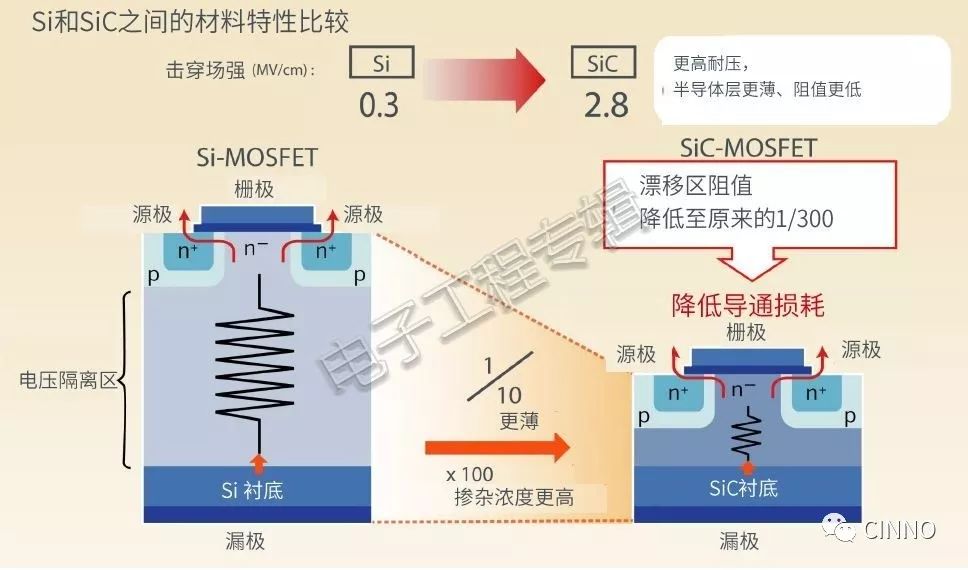

比如,在相同耐压级别条件下,Si-MOSFET必须要做得比较厚,而且耐压越高厚度就会越越厚,导致材料成本更高。在栅极和漏极间有一个电压隔离区,这个区越宽,内阻越大,功率损耗越多,而SiC-MOSFET可以讲这个区域做得更薄,达到Si-MOSFET厚度的1/10,同时漂移区阻值降低至原来的1/300。导通电阻小了,能量损耗也就小了,性能得到提升。

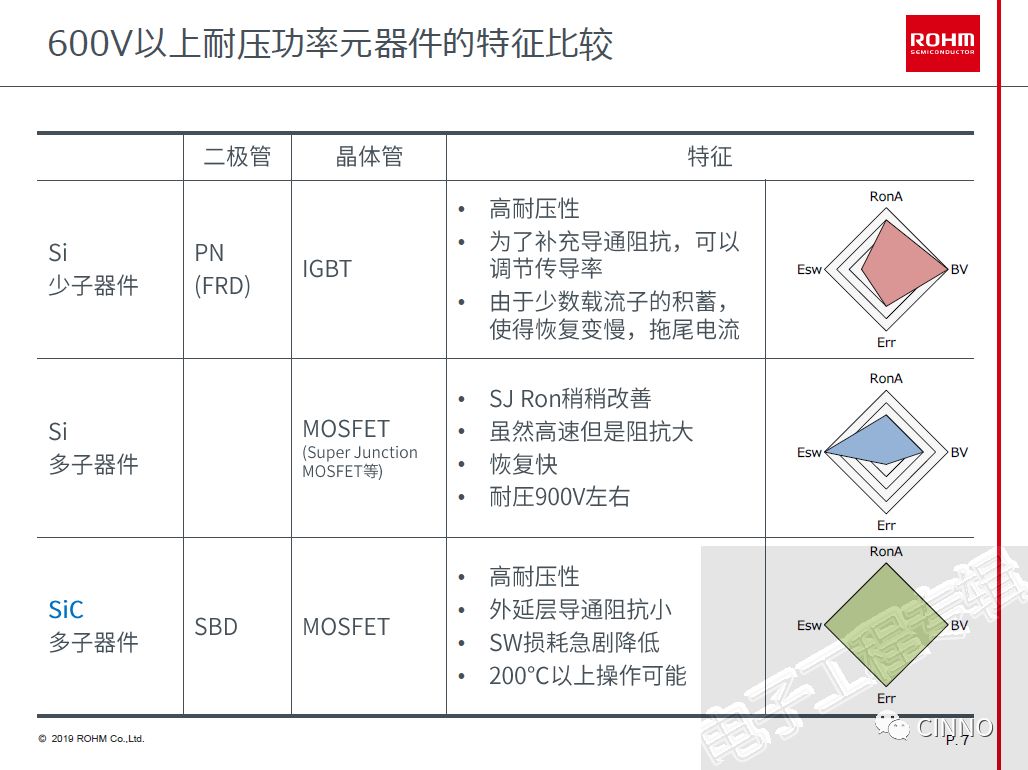

相对Si功率器件,SiC在二极管和晶体管的优势特征如下。在二级管中,Si-FRD构造电压可以达到250V,而换成SiC电压则可达到4000V左右;晶体管中Si-MOSFET可以做到900V,市场上也有1500V的,但特性会差些,而SiC产品电压可达3300V。

那么在功率半导体的所有使用场景中,SiC-MOSFET处于什么位置呢?下图坐标轴的横轴是开关频率,纵轴是输出功率,可见SiC-MOSFET的应用集中在相对高频高压的领域,而普通Si-MOSFET主要用在低压高频领域,然后Si-IGBT在高压低频率,如果电压不需要很高,但频率要很高就选GaN HEMT。

SiC和Si性能大比拼

千辛万苦研发出来的SiC器件,和Si器件相比到底哪点好?苏勇锦认为主要有以下三点:

1、更低的阻抗,带来更小尺寸的产品设计和更高的效率;

2、更高频率的运行,能让被动元器件做得更小;

3、能在更高温度下运行,意味着冷却系统可以更简单。

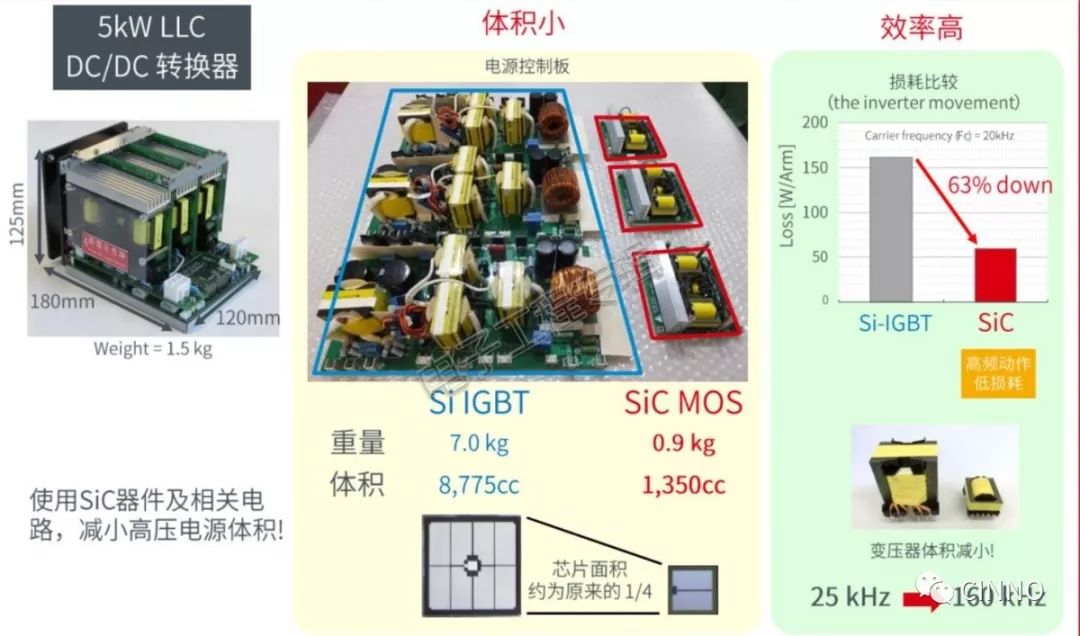

举例来说更直观,一款5kW的 LLC DC/DC转换器,其电源控制板原先采用Si IGBT,重量为7kg,体积8,755cc;采用了SiC MOSFET后,重量减到0.9kg,体积减小到1,350cc。这得益于SiC MOSFET的芯片面积仅为Si-IGBT的1/4,并且其高频特性令损耗比Si-IGBT下降了63%。

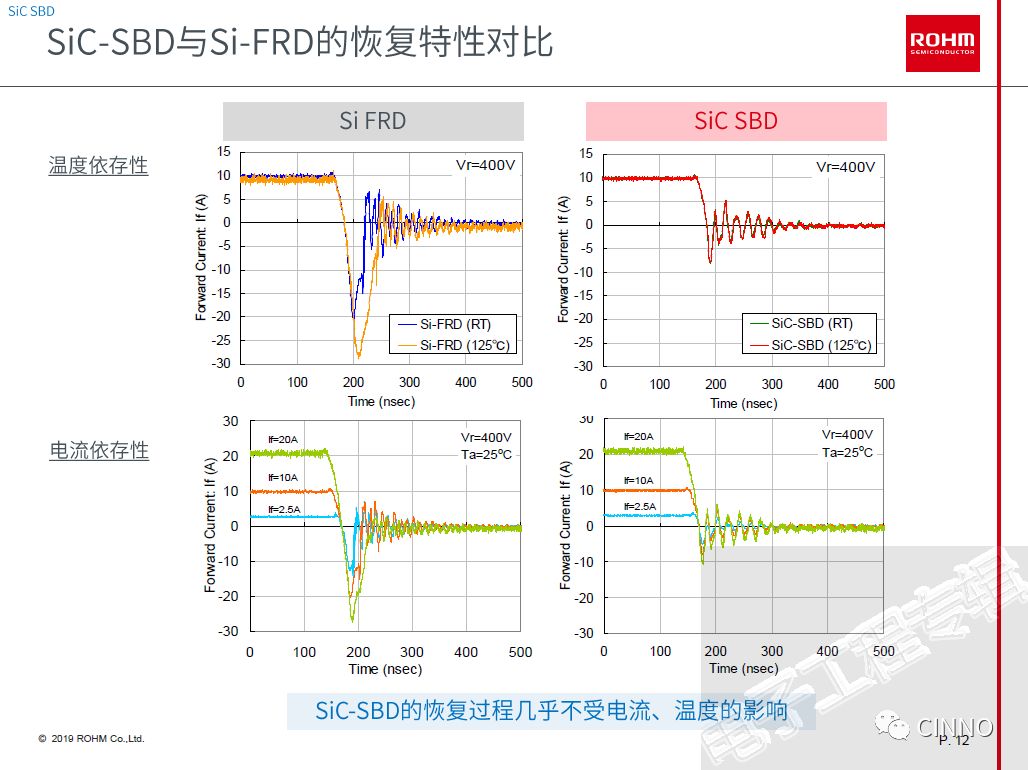

另外,SiC-SBD(肖特基二极管)与Si-FRD的恢复特性对比,SiC-SBD的恢复过程几乎不受电流、温度影响;

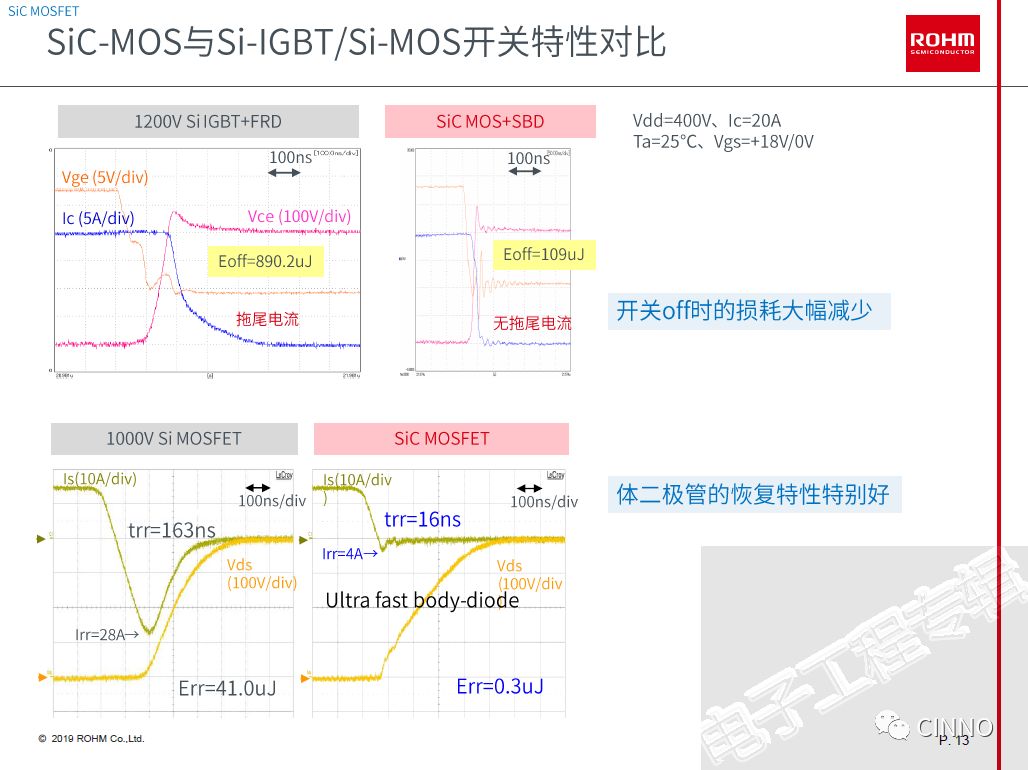

SiC-MOS与Si-IGBT/Si-MOS的开关特性比较时,开关off时的损耗大幅减少,体二极管的恢复特性尤其好;

而在模组整体的损耗模拟计算中(3-phase Modulation PWM),罗姆的1200V 600A SiC模组由于具有更低的开关损耗,所以与IGBT模组(使用额定600A的产品)相比,SiC模组能够在更高速的开关条件下发挥性能优势。

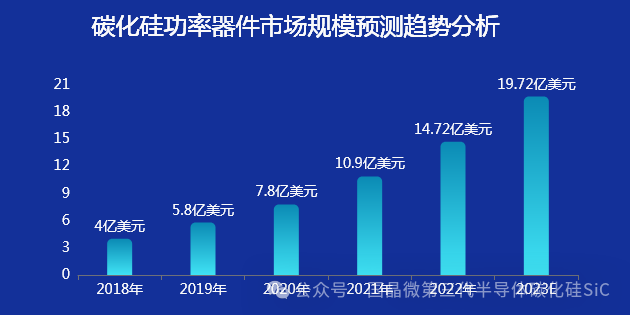

SiC的最热市场:电动汽车

SiC最初的应用场景,主要集中在光伏储能中的逆变器,数据中心服务器的UPS电源,智能电网充电站等需要转换效率较高的领域。但是随着近些年电动和混合动力汽车(xEV)的发展,SiC也在这个新领域迅速崛起,辐射的产业包括能源(PV,EV充电,智能电网等)、汽车(OBC,逆变器)、基础设施(服务器)等。此外,电源储能、充电站是下一步的目标市场。

碳化硅协同栅极驱动为电动车与混动提供广泛的车载应用解决方案,主要应用在车载充电器、降压转换器和主驱逆变器上。

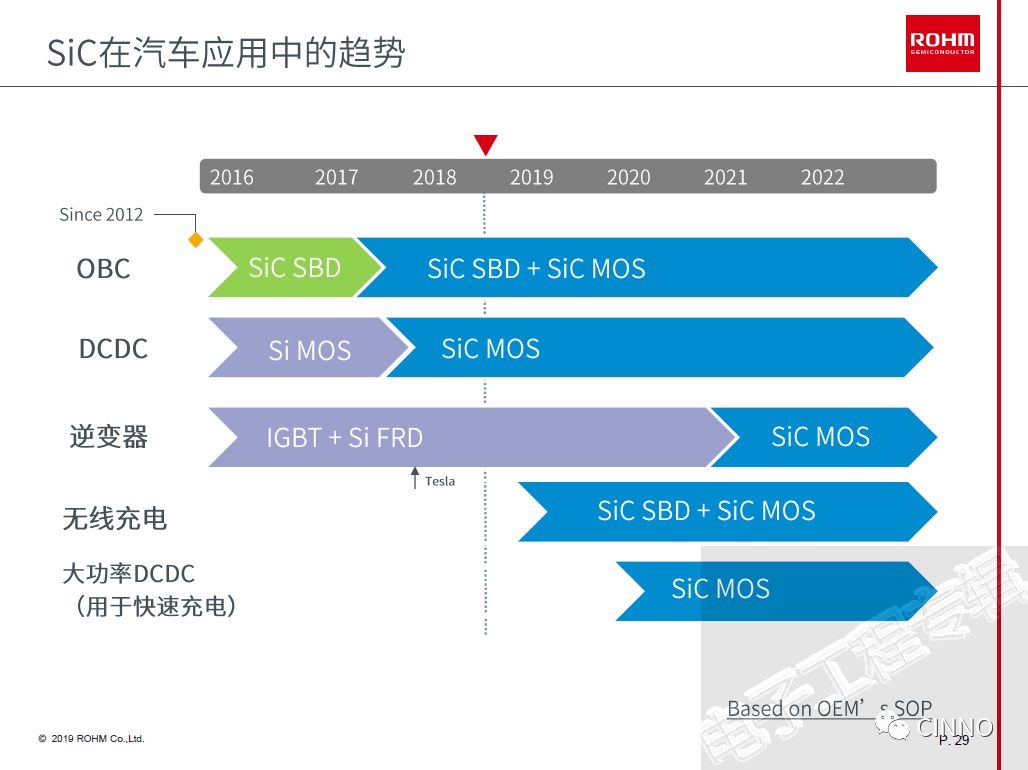

目前主驱以IGBT为主,SiC应用正在研发中,预计2021年之后可以走向市场。苏勇锦表示,电动汽车未来有三大趋势,一是行驶里程延长,二是缩短充电时间,三是需要更高的电池容量。为了顺应这个趋势,SiC在汽车应用中也会变化,比如OBC在2017年之前是以SiC SBD为主,2017年后SiC SBD+SiC MOS已经成熟;DCDC也在2018年由Si MOS 演变成SiC MOS为主;逆变器目前仍以IGBT+Si FRD为主,SiC MOS预计在2021年商用;无线充电,SiC SBD+SiC MOS正在研发中;用于大功率DCDC(用于快速充电)的SiC MOS也正在研发中。

在著名的电动方程式(Formula-E)赛车中也用到了SiC技术,罗姆从2016年的第三赛季开始赞助Venturi车队。在第三赛季使用了IGBT+SiC SBD后,与传统逆变器相比,重量降低2kg,尺寸减小19%,而2017年的第四赛季采用Si MOS+SiC SBD后,其重量降低6kg,尺寸减小43%。

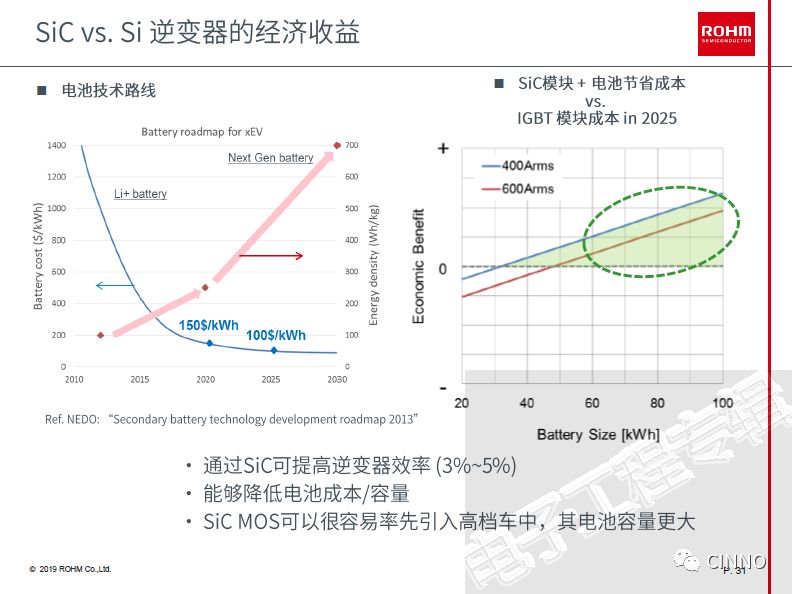

将SiC逆变器用于电动汽车带来的经济收益显而易见,通过SiC可提高逆变器效率3%-5%,降低电池成本/容量,并且SiC MOS有很大机会率先引入高档车中,因为其电池容量更大。

罗姆的最新SiC产品及产能状况

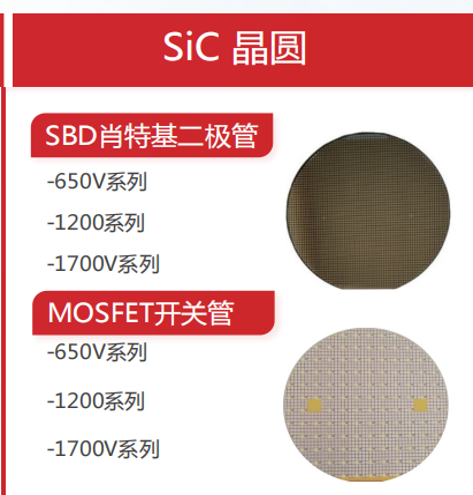

目前罗姆的JBS产品线已经来到第3代,相比1、2代产品二极管连接处采用肖特基势垒连接,3代增加了PN连接。在特征上除了前代产品的高耐压和高温时VF低外,还具有IFSM大、漏电流小等优点。

第3代SiC-MOSFET相比第2代,主要是架构从平面型栅极(DMOS)变成了沟槽型栅极(UMOS),这一变化可在同尺寸的条件下,将标准化导通阻抗(Ron)下降50%,同时Ciss下降35%。第4代的UMOS也在研发当中,预计今年6英寸产品将商用,分为汽车应用和非汽车应用两类。

6英寸的SiC MOSFET晶圆

罗姆从2002年就开始进行SiC MOSFET的基础研究,2004年底开发出产品原型,在2009年收购做SiC晶圆的德国材料厂商SiCrystal后,拥有了从晶棒生产、晶圆工艺到封装组装的完全垂直整合一条龙生产制。2010年,SiC SBD和SiC MOSFET相继开始量产。

自2017年到2021年,罗姆有阶段性的投资在SiC上,计划到2025年投资850亿日元。产能到2021年会提高6倍,到2025年将达到16倍。

根据市场调研机构Yole Development数据,2013年罗姆在SiC市场的份额为12%,而据富士经济的数据,这一数值在2018年剧增至23%。

所以从市场需求来看,就这个产能依然不够,因此罗姆在日本国内时隔12年再建了一座占地面积20000平方米的Apollo新工厂,主要为SiC器件提供晶圆,已于2019年4月动工,预计2021年投入使用。

除SiC之外,隔离栅极驱动器(Gate Driver)也是一个很大的市场,目前市场使用光学式隔离驱动器的仍占80%,但根据罗姆调查,随着电动汽车的小型化要求不断提高,磁隔离式的比例将在2025年左右超过光学式。罗姆2016年首家开始量产单芯片集成温度监控、电源的磁隔离栅极驱动器,目前在车载磁隔离栅极驱动器IC市场占据80%以上份额,位居全球首位。预计到2021年罗姆的生产能力将提高5倍,到2025年预计提高15倍。

-

功率半导体

+关注

关注

22文章

1194浏览量

43232 -

碳化硅

+关注

关注

25文章

2847浏览量

49333

原文标题:碳化硅(SiC):经历46亿年时光之旅的半导体材料

文章出处:【微信号:CINNO_CreateMore,微信公众号:CINNO】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

碳化硅与传统硅材料的比较

40mR/650V SiC 碳化硅MOSFET,替代30mR 超结MOSFET或者20-30mR的GaN!

什么是MOSFET栅极氧化层?如何测试SiC碳化硅MOSFET的栅氧可靠性?

碳化硅SiC在光电器件中的使用

碳化硅SiC在高温环境下的表现

碳化硅SiC制造工艺详解 碳化硅SiC与传统半导体对比

碳化硅SiC在电子器件中的应用

碳化硅SiC材料应用 碳化硅SiC的优势与性能

1200V碳化硅sic功率器件测试及建模

英国公司Clas-SiC考虑在印度建设碳化硅工厂

碳化硅(SiC)功率器件的开关性能比较

啥是碳化硅(SiC)?SiC和Si性能大比拼

啥是碳化硅(SiC)?SiC和Si性能大比拼

评论