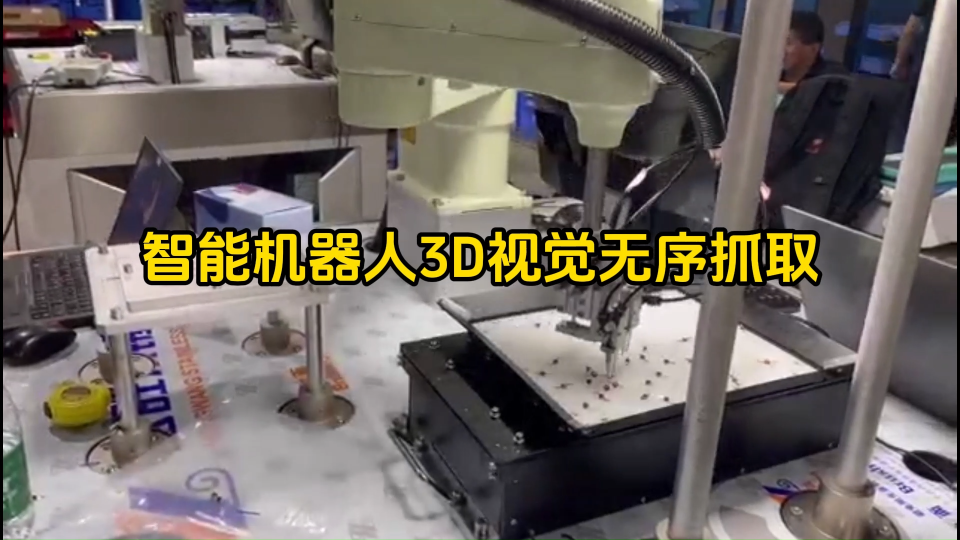

随着客户对汽车品质及定制化的要求越来越高,汽车制造业在极力寻找新的生产模式和技术,实现更加柔性化、智能化的生产工艺进行产线升级,对于机器人的前端来料定位就提出了更高的柔性化的要求,希望机器人可以快速、准确识别无序来料的状况。

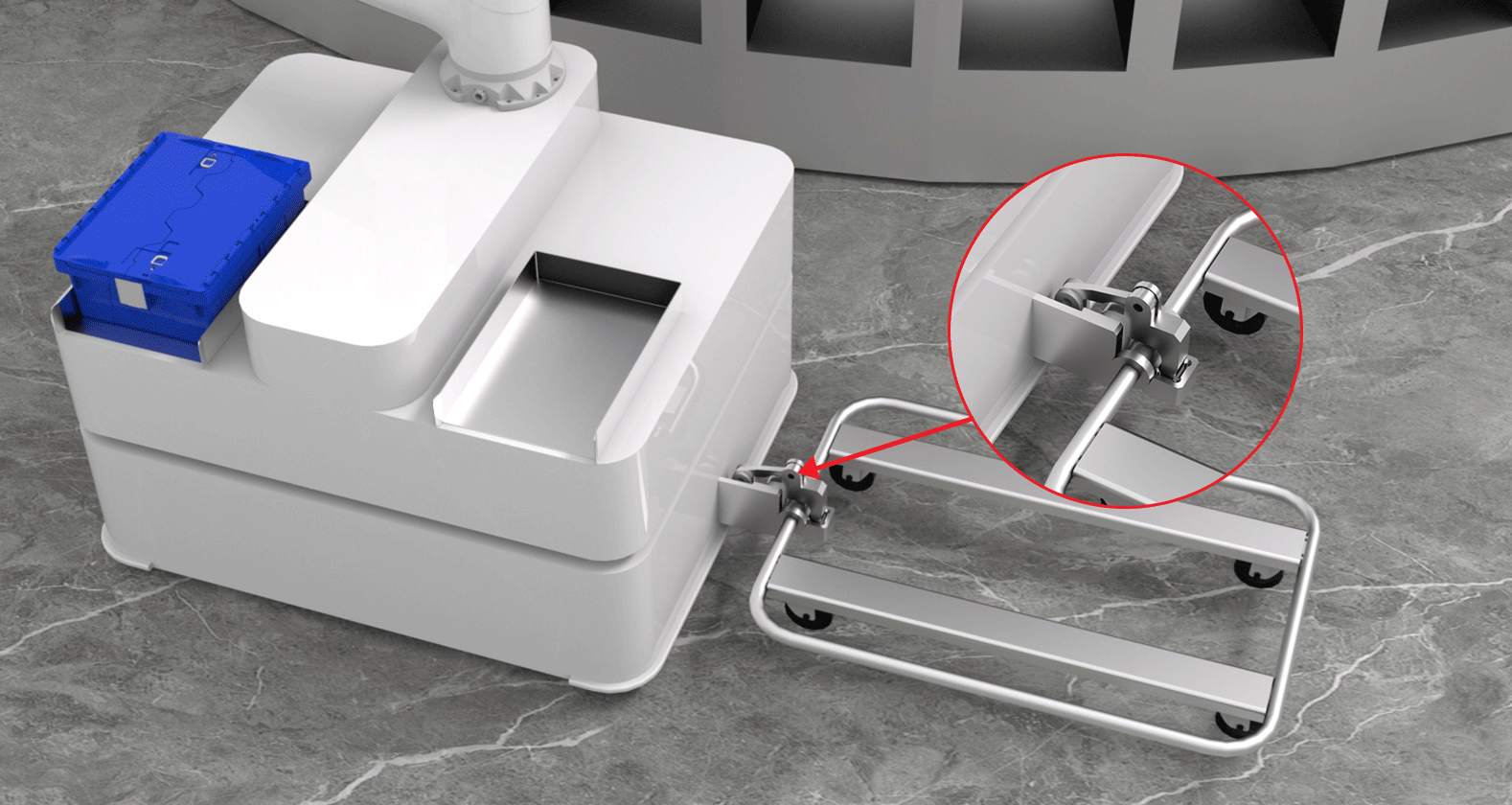

由SICK提供的机器人3D视觉定位系统PLB系列,搭配工业机器人,组成柔性化升级改造解决方案,针对多品种、中小批量的零部件加工,改变了原来单个机床手动的加工模式,使自动化柔性生产成为可能。

项目背景

某汽车配件厂,产品为多达几十种不同规格的发动机曲轴。根据订单需求,会频繁切换工件进行上料,传统生产工艺:

▸ 人工搬运曲轴上料,人力投入多,工人们劳动强度大

▸ 生产效率低

▸ 每增加新的品类导入,需要停产进行长时间的升级改造和人、物力的投入,传统工装定位的多次改造的成本支出大

客户的愿望

降低成本 (新的生产线)

增加柔性 (产线上生产新的产品)

最大化生产利用率(减少对操作员的依赖)

SICK解决方案

通过机器人PLB 3D定位系统,引导机器人抓取曲轴并根据三维特征定点放置;通过3D视觉方案实现三维扫描定位,快速建立、更换数据模型(建模)满足小批量多品种的生产需求,智能分析工件抓取优先级,引导工业机器人快速精准抓取工件,有效解决上下层工件相互干扰的问题。

PLB视觉系统,专业针对散乱无序堆放的工件设计,可协助机器人实现3D智能抓取。通过对工件3D数据扫描以实现三维准确定位,引导机械手准确抓取定位工件,实现了工业机器人自动化生产线的柔性工装。

PLB系统研发用于精确定位容器和箱子中的零件。基于 CAD 的新零件示教能够快速简便地对新应用进行配置并确保较短的周期以及更大的吞吐量。该系统由一台三维相机、一套零件定位软件以及用于简单机器人集成并与上一级控制系统进行通信的其他工具。该相机提供准确且可靠的三维图像并且不受人工环境光的影响。

经过实践考验的工具以及 PLB 系统(带机器人坐标系统)的补偿功能、与机器人通信以及涉及零件、用于机器人抓手无碰撞定位的通信实现了轻松将该系统集入生产过程。硬件和软件组件均能立即使用,因此在无额外准备的情况下能够快速、高效率地进行工作。

技术分享

A:靠近料框边的曲轴如何定位抓取?

B:设置多个抓取位置,可以有效避免抓手撞到料框内壁哦!

客户收益

▸ 全面且易用的解决方案能快速且高效地配置新应用

▸ PLB能明显降低评估并完成新应用的成本

▸ 在自动化、以机器人导向的零件操作时,PLB 确保最高的可靠性,无需增加运行时间地准确地将零件定位在容器中或托盘上

▸ 为应用量身定制的特性确保高定位精度和较短的周期

▸ 运行和维护该系统无需机械图像处理方面的知识

▸ 基于CAD的定位能将新零件容易地运用到生产过程中

▸ 产线柔性高,不仅可以满足现有不同型号产品的生产,同时支持用户快速添加新的型号

▸ 产品质量提升的同时将工人们从繁复的劳动中解放出来

SICK 目标

▸ 不依赖操作者频繁出现和在场的自动化解决方案

▸ 供易于重新配置的标准解决方案

▸ SICK希望成为柔性自动化的参与者

▸ 应用机器人的柔性自动化

SICK希望:

成为机器人应用的顶级传感器供应商!

责任编辑;zl

-

定位系统

+关注

关注

10文章

585浏览量

36498 -

SICK

+关注

关注

1文章

35浏览量

12108 -

3D视觉

+关注

关注

4文章

434浏览量

27558

发布评论请先 登录

相关推荐

禾赛科技推出面向机器人领域的迷你3D激光雷达

【「具身智能机器人系统」阅读体验】2.具身智能机器人的基础模块

解决方案 3D 视觉机器人赋能汽车制造新征程

《具身智能机器人系统》第1-6章阅读心得之具身智能机器人系统背景知识与基础模块

码垛机器人的组成和工作原理

机器人视觉的结构及工作原理

基于FPGA EtherCAT的六自由度机器人视觉伺服控制设计

重磅| 奥比中光全新双目系列3D相机,搭载自研芯片,为智能机器人而生

富唯智能案例|3D视觉引导机器人抓取鞋垫上下料

机器人是如何工作的 机器人工作原理解析

PLB系列机器人3D视觉定位系统的工作原理解析

PLB系列机器人3D视觉定位系统的工作原理解析

评论