导读:对于工程设计人员来讲,IGBT芯片的性能,可以从规格书中很直观地得到。但是,系统设计时,这些性能能够发挥出来多少,就要看“封装“了,毕竟夏天穿着棉袄工作任谁也扛不住,因此,对于怕热的IGBT芯片来讲,就是要穿得“凉快”。

电动汽车逆变器的应用上,国际大厂还是倾向于自主封装的IGBT,追求散热效率的同时,以最优化空间布局,匹配系统需求。

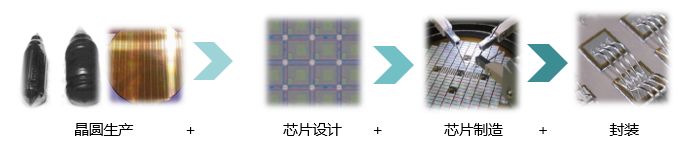

IGBT制造流程

晶圆生产:包含硅提炼及提纯、单晶硅生长、晶圆成型三个步骤,目前国际主流是8英寸晶圆,部分晶圆厂12英寸产线逐步投产,晶圆尺寸越大,良品率越高,最终生产的单个器件成本越低,市场竞争力越大

芯片设计:IGBT制造的前期关键流程,目前主流的商业化产品基于Trench-FS设计,不同厂家设计的IGBT芯片特点不同,表现在性能上有一定差异

芯片制造:芯片制造高度依赖产线设备和工艺,全球能制造出顶尖光刻机的厂商不足五家;要把先进的芯片设计在工艺上实现有非常大的难度,尤其是薄片工艺和背面工艺,目前这方面国内还有一些差距

器件封装:器件生产的后道工序,需要完整的封装产线,核心设备依赖进口

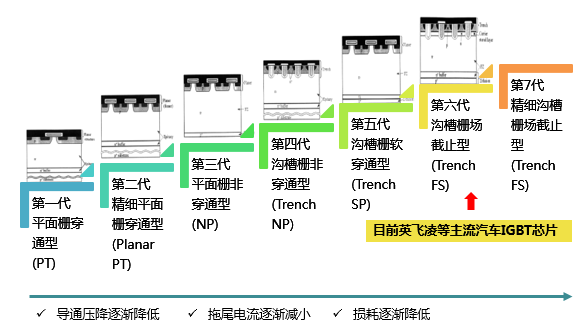

IGBT芯片以英飞凌IGBT芯片发展历程为例

不同厂商技术路线略有不同IGBT封装看图:

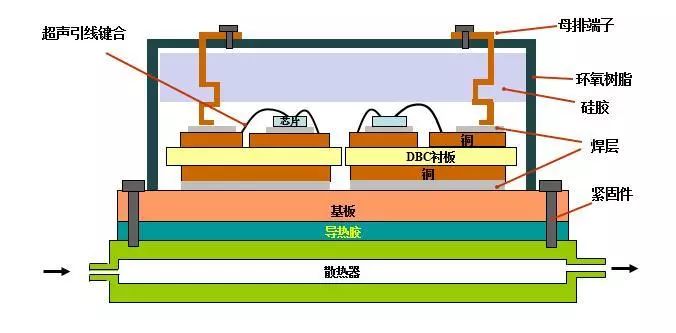

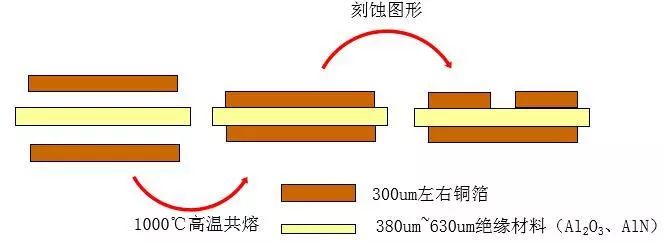

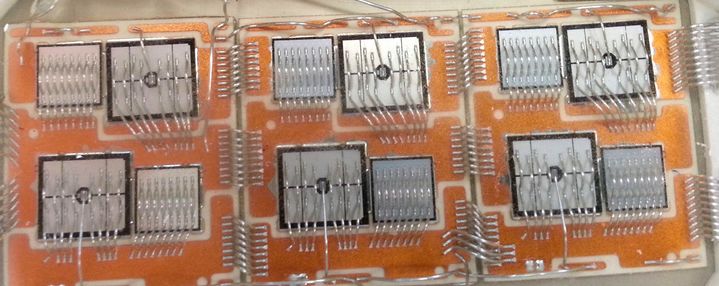

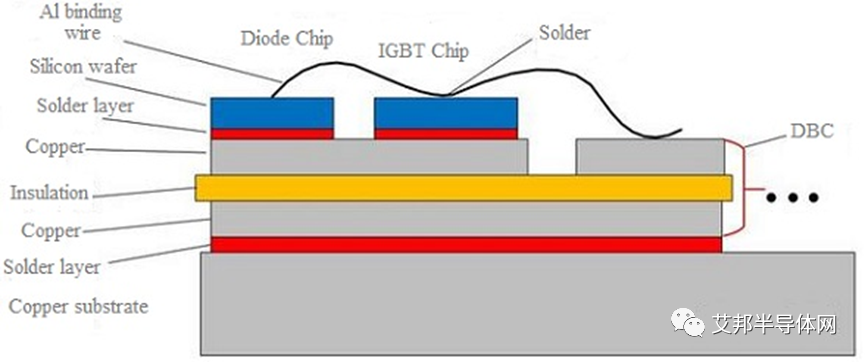

IGBT模块的典型封装工序:芯片和DBC焊接绑线——》DBC和铜底板焊接——》安装外壳——》灌注硅胶——》密封——》终测01 DBC(Direct Bonding Copper)DBC(覆铜陶瓷基板)的作用:绝缘、导热,铜箔上可以刻蚀出各种图形,方便走电流

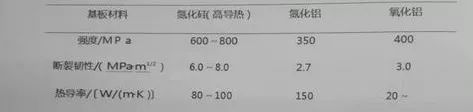

对导热陶瓷的基本要求是导热、绝缘和良好的机械性能,目前常用的导热陶瓷材料参数:

IGBT模块常用的DBC散热陶瓷材料是氧化铝,应用最为成熟,为了继续提升模块的散热性能,部分模块厂商在高性能产品上采用氮化铝或氮化硅陶瓷基板,显著增加散热效率,提升模块的功率密度02 电流路径刚开始接触IGBT模块的人,打开IGBT或许会有点迷惑,这里简单普及一下对于模块,为了提升通流能力,一般会采用多芯片并联的方式

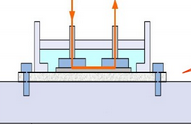

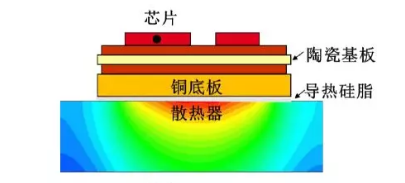

03 散热路径单面散热模块散热路径如下图所示,芯片为发热源,通过DBC、铜底板传导至散热器

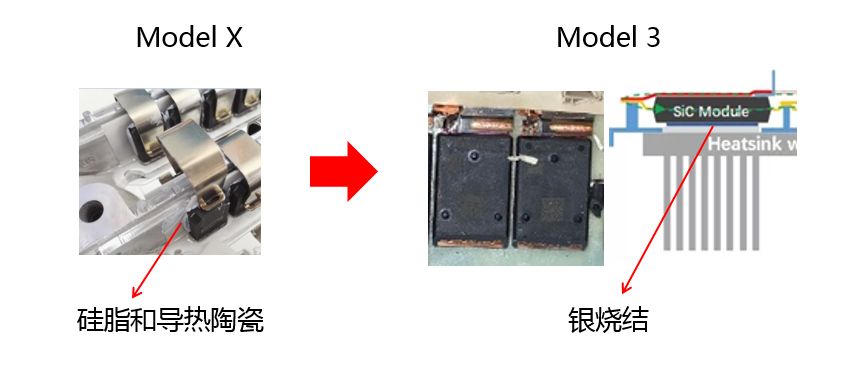

散热路径的热阻越低越好,除了DBC采用热导率更高的高导热陶瓷材料之外,IGBT模块制造商在焊接工艺上下了不少功夫目前最成熟的焊接工艺采用的焊料是锡,为了满足高性能场合的应用,部分产品芯片与DBC的焊接部分采用银烧结技术,增强散热路径的导热性和可靠性对于单管方案,单管与散热底板的烧结逐渐成为趋势典型案例:

单管功率模组的散热原理与模块类似。Model 3的SiC单管与散热器的焊接采用银烧结的方式,与Model X相比,显著提高了功率模块散热路径的散热效率和可靠性

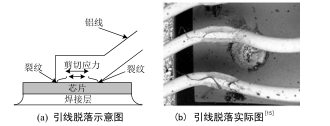

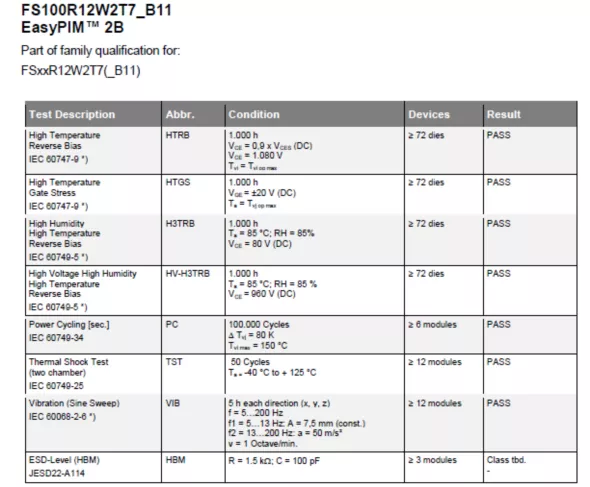

老化失效一般采用加速老化试验对IGBT模块的可靠性进行验证,功率循环(PC)试验最为常用功率循环过程中,芯片结温波动时,由于材料膨胀系数(coefficient of thermal expansion,CTE)不同产生热应力,模块长期工作在热循环冲击下导致材料疲劳和老化,最终导致模块失效如铝引线脱落、焊接层断裂分层01 键合线失效一般通过PCsec(秒级功率循环)试验来验证键合性能,循环次数越多越好,键合引线的疲劳老化通过饱和导通压降Vcesat来评估,循环过程中,Vcesat会有轻微上升趋势焊料层和键合引线及键合处受到功率循环产生的热应力的反复冲击,导致焊料层因材料疲劳出现裂纹,裂纹生长甚至出现分层(空洞或气泡),导致键合引线的剥离、翘曲或熔断功率模块中各芯片均通过多根引线并联引出。而实际运行中,一根引线的脱落会导致电流重新均流,加速其它引线相继脱落

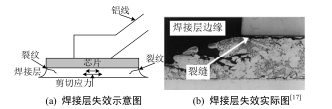

02 焊接层疲劳般通过PCmin(分钟级功率循环)试验来验证焊接层性能,焊料层疲劳老化程度与结-壳热阻Rthjc正相关功率模块由异质材料构成多层结构,在热循环过程中不同热膨胀系数的材料会产生交变应力,使材料弯曲变形并发生蠕变疲劳,从而导致硅芯片与基板之间以及基板与底板之间的焊接层中产生裂纹并逐渐扩散,最终导致失效或分层

总 结对于应用工程师来讲,上边的内容重点关注封装及老化失效部分,怎么样根据系统的需求选择合适的IGBT模块,怎么样通过科学的散热设计把系统效率和功率密度做的更高在做功率模块设计的时候,应用工程师还是不要太受制于自己的经验,要以物理第一性的原则去做理论上的最优设计,以目标为导向去克服路径上的困难,这样才能不跟在别人屁股后边走。

编辑:lyn

-

封装

+关注

关注

126文章

7780浏览量

142722 -

逆变器

+关注

关注

283文章

4688浏览量

206291 -

IGBT

+关注

关注

1265文章

3761浏览量

248297

原文标题:技术 | IGBT模块结构及老化简介

文章出处:【微信号:wc_ysj,微信公众号:旺材芯片】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

IGBT器件的基本结构和作用

PIM模块是什么意思?和IGBT有什么区别?

IGBT芯片与IGBT模块有什么不同

IGBT老化后结电容会变化吗

igbt模块的作用和功能有哪些

igbt模块和igbt驱动有什么区别

IGBT器件失效模式的影响分析

电源模块高低温老化测试方法与步骤

igbt模块型号及参数 igbt怎么看型号和牌子

IGBT模块的内部结构介绍

关于IGBT制造流程与模块结构及老化简介

关于IGBT制造流程与模块结构及老化简介

评论