摘要:采用喷墨打印字符工艺技术具备不需要制作网版、生产简便、效率高、周转更快得优势,但在生产过程中会出现打印字符掉墨的品质不良。文章通过现场跟进分析,找到产生掉墨的真因,最终使字符掉墨不良得到很大改善。

前言

PCB(印制电路板)行业在不断发展过程中,新设备及新工艺推陈出新,传统的网印文字工艺在一些生产以多样品及小批量的企业中,由网版丝印字符工艺转变为喷墨打印工艺技术所取代。喷墨打印字符工艺,以其高清晰度,无需制作网版,生产简便、会流转快速等优势取得发展,但是生产过程中经常发生一些掉墨现象,引起比例较高的报废。本文就电路板在打印文字工序过程中,出现文字缺失的情况进行跟进分析,通过现场跟进试验找出UV固化打印字符墨水掉墨缺陷的原因,针对产生不良的原因找到改善措施。

1

UV固化打印字符掉落缺陷

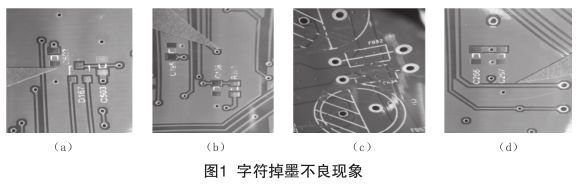

掉墨不良现象案例(如图1)。图1(a)及1(b)中油墨脱落倾向一个方向,且在脱落区域能看到残留UV墨膜的划痕。

因此根据喷印文字的流程来分析,在喷完焊接面时,UV固化不完全,台面上有板边小铜碎残留。在喷印元件面时,放板定位过程中板面和铜碎杂物磨擦,蹭到了文字油墨,导致文字油墨擦动,致使变形缺失或者脱落。图1(c)(d)是在终检时发现呈墨膜掉落缺失,是典型的和阻焊层附着力不够,墨膜脱落导致字符残缺不良。通过人、机、料、法、环(4M1E)方面分析,列出因果图,对打印字符掉墨的影响找到其主要因素,从而解决掉墨问题。

2

打印字符掉墨的主要影响因素

2.1 阻焊面污染对字符掉墨的影响

2.1.1 阻焊面污染原因

字符直接喷墨打印在阻焊面上脱落,因此阻焊层表面的清洁程度直接决定其字符间的结合力。对其清洁好坏的判定标准,目前大部分还是目视判定是否有明显的痕迹残留,通过现场跟进找到污染源。

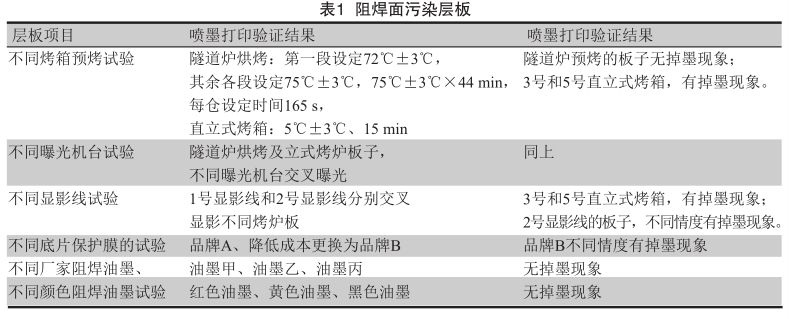

PCB生产流程中通常是阻焊工序后即转入字符印刷工序,阻焊工序包括:前处理→印刷→预烤→底片曝光→显影→转印刷字符工序。喷墨打印字符工序包括:A面文字喷墨+UV固化→B面文字喷墨+UV固化→后烤固化→转下工序。从流程上分析,喷墨打印是在阻焊显影后直接转文字工序,阻焊工序没有后烤固化,那么污染板面主要在阻焊工序的预烤、曝光、显影,相关状况(见表1)。

2.1.2 阻焊面污染验证和改善

(1)经过表1的试验,发现PCB防焊工序污染与预烤的烤箱有很大关系。后现场查看3号和5号直立式烤箱,排气管道由于靠拐角,平行拐弯,易导致油污堆积,油渍烟雾无法及时排出倒流,污染阻焊面。阻焊面被污染导致后面喷印文字附着力差而掉墨,其特点是污染区域块状脱落,而无污染的阻焊面附着良好,无任何异常。经清理排气通风管道,大保养后再次烘烤确认,喷印字符附着良好。

(2)以上文后再增加2号显影线生产对比层板,在隧道炉烘烤试验,发现单面掉字符,集中在板面横向两端。现场跟进确认,显影后吸水棉老化干燥,不能吸水,上面残留显影油墨的粘性物质不断污染板面。不良体呈现点状,不良区域表现在短边平行的直线上。立即更换吸水棉,验证无掉墨异常。目前评价阻焊面清洁的标准以表面张力达因笔来衡量,感光树脂油墨的表面张力在28 mN/m~36mN/m(28 dyn/cm~36 dyn/cm)范围,在表面张力不合格的情况下,清洗一次会有一定改善。

(3)为了降低生产成本,提高定单价格优势,阻焊工序引进一个新型号底片保护膜,阻焊生产试验无异常。喷墨打印文字出现批量掉墨现象,集中体现整板性,尤其是底片印痕的地方特别明显,排查很长时间,最终变更底片保护膜。采用没有保护膜的底片对比生产,得到改善,后面立即换回原来品牌。最终分析新品牌底片保护膜上含有硅油成分,在曝光时粘在阻焊表面,阻碍了喷墨油墨和阻焊面间的反应。

2.2 阻焊预烤条件对喷印掉墨的影响

(1)喷墨油墨成分和阻焊油墨是一样的,只是里面的分子结构更小,易于其流动。阻焊预烤主要是通过蒸发油墨中的溶剂,使表面油墨硬化,在曝光时不粘底片,此过程是一个溶剂受热蒸发,使油墨由液态状转变固态的一个物理过程。

(2)喷墨油墨属于双固化油墨,UV固化是用于预固化的过程,第二步的热固化才对油墨最后的性能起到决定作用。阻焊油墨及字符喷印油墨的反应,主要分UV光聚合反应和热聚合反应,阻焊预烤条件75℃±3℃、15 min。预烤使油墨里面的有机溶剂完全挥发,在曝光显影操作过程中不粘底片,此阶段应避免热聚合反应。喷墨打印字符流程是放阻焊后烤之前,按此工艺阻焊面和喷墨打印字符都经过UV光聚合,阻焊油墨和喷墨油墨最终会在后烤共同进行热聚合反应。

(3)由上述阻焊工艺流程过程中的反应,以及喷墨打印中字符的反应可以得知:在喷印字符后,字符油墨和阻焊油墨共同进行热聚合反应,未经过热固的油墨在高温中聚合分子聚集一起,形成致密的结合体。在预烤过程中,过高的温度和超过工艺要求的烘烤时间,导致阻焊表面层油墨已经局部产生热固聚合,就缺失了共同热聚合的这种反应,最终导致喷墨字符结合力不够。因此对于预固化需要严格控制温度和时间,尤其是烤炉温度的均匀性需要监控。鉴于这种原因,目前喷墨打印字符也只适合应用于喷墨字符在阻焊面上,对于特殊铜面上喷印字符,如不做特殊铜面处理,无论后面何种表面处理都会导致掉墨。目前常规做法是在文字前做铜面超粗化处理,再喷墨印刷字符可以得到解决,鉴于喷印字符的结合原理,对于铜面上印文字的保守做法,只能采用热固油墨网印,结合力才能保证不掉字符。

.3 UV固化的能量对喷印掉墨的影响

一般新设备对UV能量有一个固定值设定,在使用一段时间后,UV灯出现寿命衰减的现象,会导致字符掉墨现象。一般喷印字符油墨要求的UV能量大于200 mJ/cm,灯光工作一定时间后需要监控其能量的稳定性,测试验证把能量调整低于200 mJ/cm后,预固不良,在搬运过程中已碰掉,部分严重残缺。

3

讨论和总结

(1)在实际生产过程中,遇到的字符不良现象大同小异,但产生的原因却变化万千,对于新兴的喷墨打印工艺,还有很多不确定因素,影响其结合力导致掉墨不良。生产过程中曾遇到一款料号,阻焊采用铝片塞孔工艺,排查了上述原因,还是有掉墨现象,集中在BGA(球栅阵列)塞孔区域。最后发现由于塞孔孔口高于孔内,在喷墨打印字符过程中,出现不在一个平面,导致喷头在凹下的孔区域,没有能接触到低洼的区域贴近喷墨,在还没有喷到凹陷位置,UV就提前固化,致使结合力不够。后期改善塞孔,立即得到改善。在生产中会遇到很多不同的品质问题,不能局限于本工序,尤其是相关联的前后工序,针对缺陷的共性,找出产生问题的关键点,解决起来能做到立竿见影的效果。还有设备方面涉及到的喷头异常等各种异常,有待去验证和改善。

(2)采用喷印字符工艺产生掉墨品质不良,从现象上来分两种情况,一种是字符和阻焊面的结合力差导致掉墨,主要原因还是从阻焊清洗不干净,板面水迹﹑显影残留及消泡剂等没清洗干净。这从阻焊面污染,预烤时间过长,温度过高,导致热固化完成等方面去做跟进改善;还有一种是外力摩擦﹑刮蹭导致字符油墨的脱落,主要改善方向在于后工序规范化作业,在后工序加工过程中垫胶片等改善,预防外力导致的掉墨不良品质异常。对于铜皮上印字符,不能采用喷墨打印字符的工艺,只能使用传统的网印热固油墨,才能保证字符不掉墨。

-

pcb

+关注

关注

4318文章

23017浏览量

396397 -

印制电路板

+关注

关注

14文章

952浏览量

40709

原文标题:华兴线路板:PCB喷墨打印字符掉落缺陷探讨

文章出处:【微信号:ruziniubbs,微信公众号:PCB行业工程师技术交流】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

华兴线路板:PCB喷墨打印字符掉落缺陷探讨

华兴线路板:PCB喷墨打印字符掉落缺陷探讨

评论