2019年4月1日,比亚迪在深圳坪山基地首发一款专为南美(哥伦比亚)研发并量产,总长27米、由4组轮边电机驱动、2.5-3.5小时即可充满电的BRT级K12A型电动客车。作为目前全球范围最长的BRT电动客车,比亚迪K12A由2组铰接系统关联3组车厢,满载乘客250人。

本文将对比亚迪K12A型BRT电动客车的3电系统技术状态,进行“防止竞争对手窥窃的”有限技术研判。

1、比亚迪K12A电动客车搭载的轮边驱动电机技术特点:

上图为K12A电动客车侧面状态特写。

黄色箭头:第1转向桥

白色箭头:第2驱动桥

蓝色箭头:第3驱动桥

黑色箭头:第4随动桥

红色箭头:第1铰接

绿色剪头:第2铰接

分布在K12A第1、2、3车厢下端,又布置了4组轮边驱动电机控制舱、动力电池舱以及充电系统舱室。

K12A电动客车的第1转向桥,不具备驱动能力,仅用于转向用途(配置气囊减震);第2驱动桥和第3驱动桥,各适配2组轮边驱动电机,每组轮边驱动电机最大输出功率XXX千瓦、最高转速10000转/分(配置比亚迪自行研发的一体化气囊减震驱动桥);第3随动桥不具备转向和驱动能力,仅用于承载第3组车厢用途(配置气囊减震承载桥)。

2、比亚迪K12A电动客车2x2电驱动系统技术状态研判:

从2009年8月立项开发,到2010年3月开始装车路试,再到2011年7月搭载轮边电驱桥的比亚迪第一批纯电动大巴交付使用的时间里。轮边电驱桥共生产超过6万辆,单车运营里程超60万公里。

至2019年,用于中国市场的比亚迪K9/K8电动客车,和用于美国、日本、欧洲及南美市场的比亚迪K系列电动客车,全部搭载90千瓦级轮边驱动电机。只不过,在过去的7年间,这组TZ270XSB轮边驱动电机,根据使用经验的丰富以及分布全球终端用户的需求进行了深度的进化。

2015年5月比亚迪承德工厂开工建设仪式上,王传福介绍这套TZ270XSB轮边驱动电机(含减速器)气囊悬架及一体化程桥的电驱动总成。

红色箭头:TZ270XSB轮边驱动电机没有适配液冷或油冷散热组件。

这组TZ270XSB型轮边驱动电机最高转速7500转/分、最大输出功率90千瓦、最大输出扭矩450牛米。在2017年之前,并未适配油冷散热系统的TZ270XSB型轮边驱动电机,在公交运营背景下的综合可靠性较为优秀。

以2组一套的形式出现的TZ270XS型轮边驱动电机,随着各种改型的K系列电动客车,适应了全球范围高寒、高海拔及高温地区,圆满的完成了公交运输任务。

上图为比亚迪杭州工厂为出口以色列的K9U电动客车,适配的集成油冷散热系统的新状态TZ270XSB型轮边驱动电机细节状态特写。

红色箭头:轮边驱动电机(含减速器)本体

黄色箭头;集成在轮边驱动电机外壳体的油冷散热系统(模块)

新状态的TZ270XSB轮边驱动电机,与老状态版本相比,最大转速、最大输出功率和扭矩,几乎没有差别(不排除扭矩曲线和功率点,为以色列公交市场运营特点进行重新适配的可能)。不过考虑到以色列地处高温干燥的中东地区,并综合本地传统动力公交客车运营效率,比亚迪为TZ270XSB轮边驱动电机,增加了1组油冷散热系统,保证全负载工况下的电机温度处于更合理的范围。

在此之前,国内使用及销售国外市场的比亚迪K系列电动客车适配的轮边驱动电机的壳体布设了液冷散热管路,以连接外部循环管路。

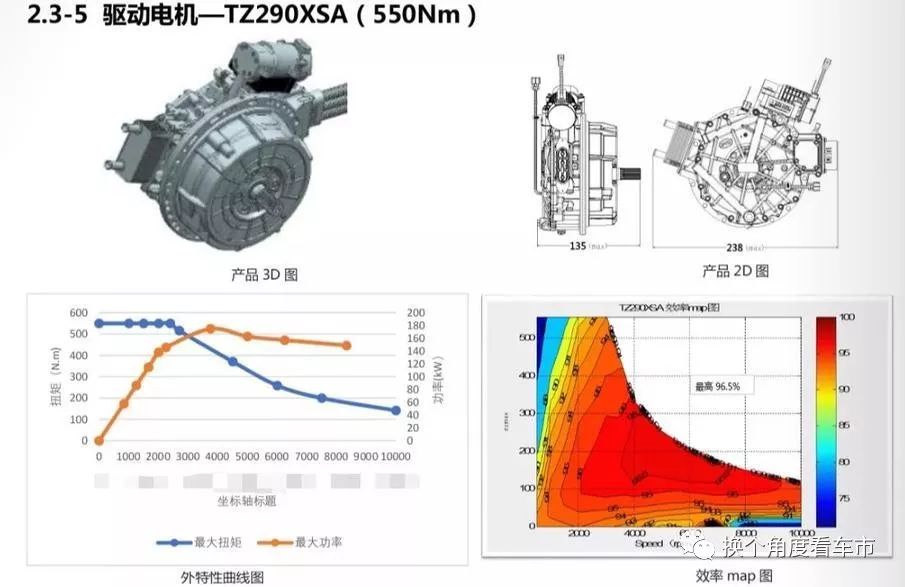

笔者注意到,在比亚迪自行研发的轮边驱动电机序列中,一款编号为TZ290TSA型轮边驱动电机最高转速10000转/分、最大输出功率180千瓦、最大输出扭矩550牛米。相对新状态的TZ270XSB轮边驱动电机而言,通过改变电机内部的定子与转子状态前提下,保留了油冷散热系统,并在外观尺寸上几乎做到相当(自重提升在可控范围)。

TZ290TSA型轮边驱动电机,显性的变化是最大功率和扭矩的提升;隐形的变化则是最高转速提升至10000转/分。最高转速的提升,使得TZ290TSA型轮边驱动电机的有效功率和扭矩输出区域变得更宽泛。这意味着,搭载TZ290TSA型轮边驱动电机的电动客车的经济车速会更高,更加节约综合电耗。

上图为K12A型电动客车第3驱动桥搭载的轮边驱动电机技术状态特写。

绿色剪头:EQ13B型一体化驱动桥

红色箭头:BYD-291XXXXXX型轮边驱动电机

然而这款编号为BYD-291XXXXXX型的轮边驱动电机最高转速10000转/分、最大输出功率并不是180千瓦、最大扭矩则是XXX牛米。

与比亚迪现有轮边驱动电机编号不同可以理解为,细化产品需求的一种手段。然而保留相同的10000转/分的转速,但不同设定的最大功率和最大扭矩,则可以被看作是车型所在国家特殊气候以及公交运营负载状态的改变。

K12A型电动客车,第2、3驱动桥适配的最大输出功率介于90千瓦和180千瓦、最大输出功率XXX牛米的第3种型号的轮边驱动电机,同样是在TZ270XSB型轮边驱动电机基础上改型而来。

笔者可以确认的是,TZ270、TZ290以及BYD-291XXXXXX型轮边驱动电机的整体尺寸几乎等同,基本上可以模块化换装到不同型号的EQ系列轮边驱动桥,并集成在K89系列电动客车。

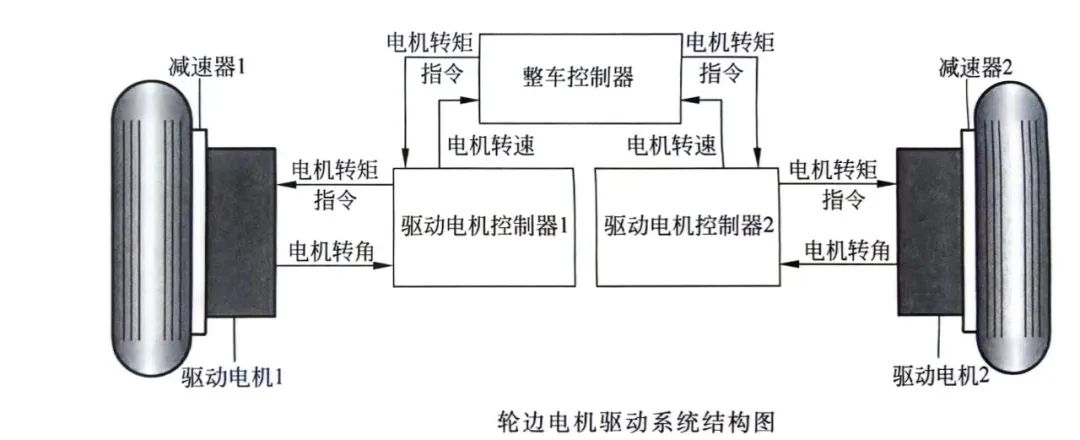

2、比亚迪K12A电动客车搭载的2x2组轮边驱动电机控制策略:

截止2019年4月,全球范围仅有比亚迪一家车厂生产了搭载全新状态的电四驱系统的电动客车并进行量产。早在2016年,比亚迪就推出了搭载第4种技术状态的超级电四驱系统的宋EV技术验证车。电四驱版宋EV,采用前后各一组最大输出功率110千瓦的轴间驱动电机+中置三元锂电池总成。

随后的2018年,比亚迪又推出采用“e平台”的唐EV。唐EV搭载的第的电四驱系统,由前后各一组最大输出功率180千瓦的轴间驱动电机构成。

而K12A型电动客车全车适配4组车桥,其中第2、3驱动桥由轮边驱动电机构成。这与以往的K9/8系列2组轮边驱动电机构成的单桥驱动模式、以及唐EV轴间驱动电机构成的第6种技术状态超级电四驱系统,从技术构成控制策略层面完全不同。

上图为比亚迪自行研发的3款驱动电机控制器技术参数汇总。

其中KTZ系列电机控制分为90千瓦级、XXX/180千瓦级,2个型号。需要注意的是第2个型号的驱动电机控制器,具备控制2种不同输出功率的路边驱动电机的能力。

综合之前提及的K12A型电动客车适配的是最大输出功率介于90千瓦级和180千瓦级第3种轮边驱动电机。而比亚迪现有的轮边驱动电机控制器也分为2个型号,而其中XXX千瓦和18千瓦级轮边驱动电机共用1种控制系统。因此,可以综合判定K12A型电动客车适配的4组相同轮边驱动电机最大输出功率靠近180千瓦,甚至硬件结构也都有着较大程度的共同点。

然而,K12A型电动客车第1转向桥和第4随动桥不负责驱动;再加上3组车厢和2组铰接的设定,使得整车行驶、加速以及转向环节,需要做到更加精准的控制策略。2x2组轮边驱动电机,每组电机都有1套分布式控制器,全部4组轮边驱动电机控制器,又由一组额外设定的控制器进行更高级别的控制。

上图为K12A型电动客车驾驶员位置左侧控制面板特写。

红色区域:ASR控制开关

最终,K12A型电动客车具备2轮驱动(经济模式)和4轮驱动(最大负载模式)2种行驶模式。每种行驶模式中,又对加速、制动和转向动作进行更精准的控制。

在4轮驱动(最大负载)模式下,通过比亚迪自行研发的ASR控制系统(有别于电子-液压ABS系统的EBS系统),可以控制4组轮边驱动电机的转速和制动力再分配。对于转速,通过对每组电机控制器限制/输出电流而达到控制的目的;对于制动力再分配,则通过制动管路内的气压压力大小,进行调节。

控制转速的目的可以更主动、精准的保证车身姿态处于驾驶员的掌控下。4组轮边驱动电机在直线行驶中,进行加速、匀速行驶以及制动时,4条轮边驱动电不出现轮速差,不会导致车身摆动等危险动作。

在1(主)+4(副)驱动电机控制器管控下,行驶在复杂路况或者转向时,4条轮边驱动电机摩擦系数变化,无论同轴或对向驱动轮出现轮速差,就要通过ASR系统进行主动的轮速补偿,以达到车身姿态处于可控范围x

制动力再分配功能,是在整车控制系统和1(主)+4(副)轮边驱动电机控制器的配合下共同进行。制动力再分配功能,可以单独使用也可以与轮速控制控制功能共用使用。制动力再分配功能不仅具备调节制动力,还可以平衡4组制动分泵中的制动盘和制动盘的磨损程度,已达到养护成本效率最大化的目的(4条轮边电机制动盘片同时更换)。

2、比亚迪K12A电动客车动力电池系统技术状态研判:

从第1台比亚迪K9型电动客车承担深圳公交运营,至K12A型电动客车交付哥伦比亚公交公司运营。比亚迪系电动客车始终适配自行研发、量产的磷酸铁锂动力电池总成。

随着中国新能源补贴政策变化,无论乘用新能源车,还是商用新能源车的动力电池总成密度逐步提升。至2018年,商用车动力电池密度普遍突破140wh/kg。而逐年提升的磷酸铁锂动力电池总成密度,意味着热管理策略的不断提升。

2015年,笔者在深圳比亚迪坪山基地拍摄到,K9系列电动客车使用的钢材质+塑料材质的磷酸铁锂动力电池总成。从2011年-2015年,比亚迪K9系列电动客车的动力电池总成热管理策略,从简单的风冷高温散热(不具备低温预热功能),向较为粗狂的液态高温散热和低温预热功能过度。

解决了动力电池液态热管理策略有无之后,比亚迪将动力电池总成的发展路线,暂定在以客户需求为准的定制化体系。尽管这种“点台”式的定制化路线,可以最大化满足全球范围不同客户实际使用需求。但是,对比亚迪而言,无形中延长了研发、测试、量产和交付周期;增加了研发风险以及成本。

那么,具备液态热管理功能、且更坚固和安全的模块化电池总成,将是比亚迪商用车发展的又一侧重点。

2016年,笔者评测了适配液态高温散热和低温预热功能的磷酸铁锂电池总成模块的K9U电动客车(出口以色列)。这款K9U电动客车,不仅标配了动力电池热管路技术,更使用了铝合金材质的动力电池下壳体和轻量化的电池上壳体,以达到被动安全、轻量化和更安全的技术需求。

然而,以安全为侧重点的平衡之后,是电池系统及整车自重的持续提升。这似乎又回到了“增加电池电量已获得续航,还是降低整车自重提升综合电耗换取更真实的续航”的矛盾点。

2018年,笔者在最低温度-52摄氏度的海拉尔,对比亚迪K8系列电动客车进行高寒评测。而这款参与了同年吐鲁番高温评测(地表温度最高88摄氏度)、拉萨(洋湖)高海拔(最高海拔4882米)的高海拔评测的K8系列电动客车,适配了与K9系列电动客车相同的2组90千瓦级轮边驱动电机合气囊悬架。

根据不同终端客户需求,K8系列电动客车具备200-300公里续航里程。为此,适配了不同数量和不同装载电量的动力电池总成。为K8系列电动客车,适配的动力电池总成具备更完善的恒温液态热管路系统(电芯温度始终处于25-35摄氏度)。

但是,K8系列电动客车适配的动力电池总成,并没有严格遵循可互换的标准化的模块技术。对于能量密度始终提升已获得最高额度的补贴需求,铝材质的动力电池下壳体,也意味着更大的自重,对提高整体能量密度起着反作用。

配置了更精准的恒温液态热管路策略,更优质的主被动安全之后,比亚迪K系列电动客车磷酸铁锂动力电池总成的发展,将寻求更精准的轻量化、模块化方面的平衡。

2019年3月,新能源情报分析网驻英国特派记者Eternity_马大哈,在比亚迪西安基地拍摄最新状态的K8系列电动客车动力电池总成细节状态。在其中一个容纳动力电池总成的舱室,布置4组完全标准化的电池模组总成。每套电池模组,都具备液态循环管路、“3通”阀体、动力线缆以及BMS控制线缆。

毫无疑问!2019年制造的K8系列电动客车,完成了全部标准化的动力电池模组的装车并用于公交运营。与比亚迪及其他品牌高密度电池为基础的电驱动乘用车辆遭遇的问题一样,裸露在外的动力电池总成,频繁遭受异物冲击或第三方车辆撞击的几率很高。这就需要对动力电池总成外壳体,在主被动安全防护措施、轻量化甚至不同车型间的模块化进行平衡。

然而,比亚迪K系列电动客车的动力电池总成,搁置在被钢制车架保护封闭舱室内。从车型平台设计层面考虑脱离铝合金外壳的总成后的动力电池模组,保留IP67防水、防尘的保护措施同时,最大化的降低自重。这样的设计,将动力电池主被动安全交给车型平台,仅保留防水防尘及防火能力,并做增加或降低到标准化的电池模组数量,获得不同续航里程的技术状态。

上图为K12A型电动客车,其中1个承载动力电池系统的舱室细节特写。

可以负责的说,K12A型电动客车的动力电池系统(不能再称为总成)在2019年国内市场使用的最新状态K8系列电动客车基础上再次有所“针对终端用户的实际需求进行调整”。而这种调整,并不是对电池模组基础技术状态进行改变。更多的是对整车适配的X组电池系统的可靠性、热管理策略以及充电功率进行有针对性的适配。

至此,比亚迪经过近10年的探索、应用、改进,最终降K系列电动客车的动力电池总成的主被动安全、防护能力、热管理技术、轻量化和模块化等需求进行十分完美的平衡。

4、比亚迪K12A电动客车动力电池系统热管理策略研判:

已经进行了3年研发的比亚迪K12A型电动客车,完成了国内全部测试并即将出口哥伦比亚。针对处于南美大陆的哥伦比亚的常年炎热、潮湿、多雨的气候,K12A型电动客车的动力电池系统热管理策略,有别于国内公交市场使用的K系列电动客车。

在2017年,笔者跟随比亚迪工程院测试车队,分别在吐鲁番、拉萨和海拉尔,对K8系列电动客车进行了高温、高海拔及高寒评测。无论什么温度和海拔,适配动力电池液态恒温热管理技术(策略)的K8电动客车,顺利的接受苛刻测试。实际上,比亚迪K系列电动客车,也是截止2019年4月,中国市场上唯一搭载液态恒温动力电池热管理技术(策略)的电动客车。

而K8系列电动客车的动力电池液态恒温热管理技术(策略),顺理成章的被应用至全部比亚迪出口欧洲、日本及其他国家市场的K系列电动客车。与此同时,在包括中国的全球市场在运营的比亚迪K系列电动客车所积累的丰富经验,又完善了了比亚迪K系列电动客车动力电池热管路策略(全部分系统及整车)。

比亚迪K12A型电动客车取消了乘员舱空调制暖功能(PTC模块),并增加了10余组顶置换气窗(黄色箭头)。由于气候环境因素,终端用户取消了空调制热系统同时,制造方的比亚迪也取消了动力电池系统低温预热功能,保留并强化了高温散热效能及从新适配了热管理策略。

上图为K12A型电动客车连续行驶XX后,其中1组动力电池系统热成像信号特写。在地表温度接近28摄氏度的深圳比亚迪坪山基地测试场上,动力电池电芯温度并未超过XX摄氏度,动力电池模组壳体液态循环管路表面最高温度不超过24摄氏度。

通过不同舱室内动力电池系统热成像信号比对发现,所有电池系统温度温差相差无几,散热循环管路温度超过电池箱系统表面温度。K12A型电动客车动力电池系统也液态热管理系统激活后散热效果显著,且电子水泵消耗的电量在一定范围内。

5、比亚迪K12A电动客车动力超快充系统技术状态研判:

在比亚迪官方发布的K12A型电动客车通稿中有这样一段描述:“比亚迪K12A的充电方式更加灵活,可搭载直流和交流充电口,两种方式能任意切换,最大程度满足客户需求,充电时间2.5-3.5小时”。

截止笔者发稿时,比亚迪官方并未给出K12A型电动客车的自重、装载电池电量以及满载250人综合续航里程等核心技术数据。那么K12A型电动客车具备的“可任意切换的直流和交流充电能力,并在2.5-3.5小时充满”的技术设定就值得推敲和玩味了。

根据量产的10米级K8系列电动客车最长续航里程版本装载电池电量为303.1度电比对。27米级、满载250人的K12A电动客车,磷酸铁锂动力电池系统装载电量将超过400度电、电压维持在210-240伏之间。

上图为比亚迪K12A型电动客车适配的2组不同模式工4个充电接口特写。

左侧充电接口为交流充电接口,具备双枪同时充电,最大承受电流超100安的能力。

右侧充电接口为即将于2020年(或更晚些时候)落地的360千瓦全新国标交流充电接口,同样具备双枪同时充电。

2019年早些时候,笔者跟随对国家电网就360千瓦国标超快充技术及整车充电应用测试。其中某款配合360千瓦国标“超快充”测试车辆的充电接口、充电线缆额外增设了液态散热循环系统,而适配的动力电池总成(电芯)也是特制型号。

然而,比亚迪K12A型电动客车,适配的磷酸铁锂动力电池(电芯)系统及恒温液态热管理技术(策略),与其出口或自用的K系列电动客车并未有本质上的差别。

当然,为了应对超过XXX安的“超快充”电流的冲击,电池(电芯)系统以及散热系统势必会作出相应的调整。前文提及的K12A型电动车行驶时电芯温度达到35摄氏度,热管理系统自行启动并进行降温。同样在在“超快充”时,电芯温度达到35摄氏度依旧会进行更高效率的散热私服。

笔者有话说:

就目前笔者掌握的关于K12A型电动客车技术状态看,适配的4组轮边驱动电机有别于量产的90千瓦级和180千瓦级2大类3个技术的TZ系列轮边驱动电机;2x2组轮边驱动电机控制策略有别于唐EV适配的第6种技术状态超级电4驱系统;自行研发的ASR(EABS)系统针对2x2轮边驱动系统,超越了博世等针对传统车的ABS系统;模块化的电池系统及热管理策略,可以兼容360千瓦国标“超快充”技术。

笔者要强调的是,以上无论哪种3电系统和技术,都是源于比亚迪过去10余年,新能源核心技术、整车制造及全产业链的积累和发展。

但就没有K12A型电动客车适配的没有额外附属分系统支持的“超快充”技术一项,就需要在电芯正负极、电解液、隔膜级别做到性能极限的彻底掌控,并将数百节电芯的一致性做到极致。另外,在车型平台正向开发层面,就考虑到数组电池系统的主被动安全和散热需求。

当然,还有更深度的技术数据和研判结果,笔者不能刊出。

需要特别注意的是:

比亚迪K12A型电动客车,具备的符合360千瓦国标“超快充”能力,经过不断的技术加持,或者在充电系统冷却层面进行持续改进。完全具备10米或12米甚至25米级别公交用途的电动客车,“15分钟充电至80%续航里程”的技术设定。并且,360千瓦国标“超快充”技术,也将同步应用在乘用电动汽车领域。

换句话说,在最新的360千瓦国标“超快充”技术的普及下,将首先干掉董明珠坚持的与现有磷酸铁锂和三元锂电池系统及充电标准完全不兼容的“钛酸锂+快充”系统。随后,那些以长城为首,在高密度电池和+电驱动技术及应用不如意,转向燃料电池技术的车厂,将再次被可以同步乘用车与商用的“超快充”技术抛弃,并最大程度的弱化中国新能源市场对燃料电池的需求。

-

比亚迪

+关注

关注

19文章

2308浏览量

54186 -

电动客车

+关注

关注

0文章

10浏览量

7367 -

驱动电机

+关注

关注

9文章

410浏览量

30733

原文标题:聚焦| 满载乘客250人!详解比亚迪27米级4轮边电机驱动电动客车3电技术

文章出处:【微信号:e700_org,微信公众号:汽车工程师】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

广汽集团退出广州广汽比亚迪新能源客车公司

比亚迪1.66亿元成功收购西安西沃客车

比亚迪强势并购西安西沃客车,扩大交通产业版图

电动汽车驱动系统的组成和特点

SS8870T-3.6A 扫地机和滚刷电机的大电流电机驱动

比亚迪K12A电动客车搭载的轮边驱动电机技术特点

比亚迪K12A电动客车搭载的轮边驱动电机技术特点

评论