1 、引言

过去的十几年中,人们在对自动化机械加工车间的研究中,将大量的精力投向FMS(Flexible Manufacture System)。由于FMS不仅注重信息流的集成,更强调物料流的集成与自动化,10年来的实践证明,FMS虽然具有运行效率高和自动化程度高等优点,但投资风险大、见效慢、可靠性较差。相对于FMS,DNC(Direct Numerical Control or Distributed Numerical Contro1)是投资小、见效快、并具有较好柔性的集成制造系统,随着计算机技术、数控技术和网络通信等技术的发展,DNC的内涵和功能也在不断扩大。目前的DNC系统已具备制造数据传送(NC程序上传、NC程序校正文件下传、刀具指令下传等)、状态数据采集与处理(机床状态、刀具信息等)、刀具管理、生产调度与监控、单元控制和CAD/CAPP/CAM接口等功能。在过去的研究中,DNC集成制造系统多采用串行或局域网的通信方式来实现,串行通信方式简单但可靠性差、效率低,而局域网通信方式通信协议复杂很难满足DNC系统对实时性的要求,因而更适合于DNC系统与上层控制计算机之间的通信。

2、 基于CAN总线的DNC集成制造系统

数控系统与上层控制计算机的集成方法是DNC中最关键的技术,其通信方式取决于数控系统的通信接口和通信协议。因国外生产环境比较好,且数控系统大都采用带DNC通信接口的高档数控系统,所以国外已出现一些DNC集成制造软件,如:Visual DNC等。但这些软件并不能适应我国企业的情况,因此,研究适合我国制造企业特色的DNC系统已成为现代制造系统发展的必然要求。

针对国内企业现有机床接接口复杂、布局分散、下层通讯复杂的特点,鉴于点对点、局域网存在的问题,本系统提出基于CAN总线通信标准,以软插件技术为核心,实现了异构数控系统的集成。CAN作为一种工业环境中的通讯标准,更适合于场地级设备的互连,是目前DNC底层与数控机床通讯连接的最佳选择。目前,国内很多CAN的模块化产品的出现,为CAN总线的应用奠定了基础。因此CAN总线方式是一个较理想的异构数控系统的DNC通信方式。

3 、DNC集成制造系统功能模型设计

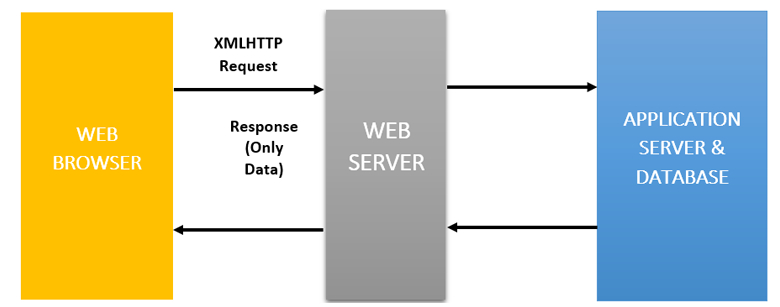

该系统主要由网络服务器、DNC主机、CAN智能模块等部分组成,系统硬件如图1所示。其结构为客户机,服务器的体系结构。网络服务器对数据库进行管理,存放生产任务、数控程序、图纸、工艺文件等信息,向上可与企业网或互联网intemet联接,实现企业内或企业间的资源共享,向下通过局域网与CAD/CAM/CAPP系统、DNC主机相连,方便的通过网络交换各种制造信息;DNC主机上带有网络接口卡、CAN接口卡,是整个系统的核心,其主要任务是通过CAN接口卡与CAN智能模块通信,实现对数控机床的通讯控制和通讯管理,当机床申请NC程序时,根据采集到的机床状态信息进行任务的排队管理与分配,实现通信过程的实时监控。无申请时,可进行通信Et志管理或NC程序及设备管理等。DNC主机的可视化的人机交互界面,操作简单,可以方便的对数据库中记录的插入、查询、修改、编辑等操作。

图1 DNC集成系统硬件原理机网络拓扑结构图

实现DNC集成的重点要解决数控机床与计算机的双向通讯问题,本系统既考虑了国内使用较多的带RS232接口数控机床,又兼顾有MAP接口的新型机床,以各种不同的拓扑结构与Nc机床相连。其结构如图1所示,此系统有三类典型连接方式:

第一类连接方式主要用于具有MAP接I=I的新型机床,由于这种机床接口符合MAP标准,因此可直接连入局域网。

第二类连接方式主要针对少数连串行接I=I都没有的经济型数控机床,对于这类机床要在CAN智能模块和机床之间加入适配器才能连接到CAN网络。

第三类连接方式主要用于具备串行接口的数控机床,这类机床不能直接上网,因此采用CAN现场总线技术使机床连如DNC网络,CAN总线的网络功能由装有CAN接口卡的DNC主机和CAN智能控制单元实现,这里CAN通讯卡采用的是周立功单片机公司的PCI5110单路智能CAN接I=I卡和CAN232B智能CAN转换器,通讯卡提供了Windows和DOS下的驱动程序、CAN通用接口库,完全能够实现本系统中DNC主机与CNC之间的CAN通讯功能;CAN转换器的核心是CAN控制器的处理器和CAN收发器,并在微处理器和CAN收发器之间增加了电气隔离电路,提高了系统的抗干扰性,并带有1个RS232通道和1个CAN通道,可以使机床在不需改变原有硬件结构的前提下很方便地接入CAN网络,CAN232B智能CAN转换器提供有基本的控制命令和配置软件,串口通讯参数的设置均由简单的控制命令实现,可以按照不同数控厂家的机床的要求进行配置,解决了平台之间可移植性差的问题,提高了系统的开放性。

4、 系统软件实现

在本系统中,数据库服务器与DNC主控制机之间采用客户机/服务器的体系结构,后台数据库服务器是以SQL作为语言的DBMS;前台用户开发工具我们采用C++Builder Enterprise6.0。C++Builder是Borland公司发布的一种最新的可视化编程工具,它将面向对象的程序设计方法与数据库技术、网络技术以及可视化等先进技术完美的结合在一起,利用其丰富的控件可直观的、快速的开发出高质量的Windows应用程序 ;在软件设计过程中,运用模块化的设计思想,将操作平台划分为不同的功能模块,使每个模块处理相应的信息,完成一个特定的功能,具有一定的独立性;各个模块成一个完整的系统(如图2所示)。

图2 软件模块功能结构图

主机、CAN智能控制单元和数控系统三方采用请求/响应方式协调工作。对数控系统的远程控制由主机先发命令,而NC程序的上、下载则可由数控系统先发申请,CAN智能控制单元主要完成信息在主机与数控系统之间的双向传递。目前,数控系统通信协议一般有三层,即物理层、数据链路层和应用层。由于CAN总线的加入,必须建立主机、前端和数控系统三者之间新的协议对应关系。但是数控系统通信协议不同,前端程序就不一样。因此主机程序应针对不同的数控系统通信协议和数控功能建立相应的通信协议转换软件模块,将其封装到“软插件库”中,使该模块可直接下载到与机床相连的CAN通信前端单元中。

因此,在整个系统设计过程中主要采用以下技术:

(1) 基于客户机/服务器的体系结构近年来,分布式数据库开放体系结构中最有成效的是客户机/服务器体系结构。该结构是由客户机和服务器构成的一种网络计算机结构,解决了客户应用与服务器数据库分布处理的问题。应用程序的任务分别由客户机(DNC主机)和服务器分担,一方面充分发挥客户机处理能力,另一方面减轻服务器的负担。该系统中,要对加工设备、加工程序、机床状态等信息及时的管理和维护,我们通过C++BuilderEnterprise6.0提供的ADO组件组中的控件建立客户机/服务器之间的连接,设置其Connectionstring属性即可实现对本机或远程SQL数据库的访问,另外还要进行任务分配及有关图纸、工艺信息、NC程序代码等信息的传送,因此该系统必须具有网络功能。我们通过Socket控件来实现。

(2) 软插件思想的引入

由于企业购置的数控加工设备类型、厂地厂家不同,配置的数控系统不尽相同,其数据传输接口和通信协议也不相同,如何实现异构系统集成化控制是一个值得研究的技术难题。目前世界各国数控系统制造商已在积极寻找一条解决通信协议标准化问题的途径,在通信协议标准化之前,很多数控机床集成控制都只是开发智能硬件设备及接口标准,依靠智能硬件装置实现异构系统的通信,而这些硬件装置开发周期长、费用高、适应性差,其推广应用受到局限。以软件为主要技术手段来实现异构系统的集成化管理的研究尚注意不够。众所周知,在计算机总线槽上插入硬件板卡(称之为硬插件),计算机就能实现相应功能。据此,DNC硬件装置的功能也可通过软件实现,我们采用模块化的思想,针对不同的数控系统协议开发不同的通信协议软件,构成通信协议转换程序库,当不同的数控系统联网时,只需要调用不同的通讯程序设置相对应的通信参数即可实现,此即“软插件技术”,这个通信协议转换程序库即为“软插件库”,该技术为DNC系统通信提供了崭新的体系结构。

5、 结论

本系统充分利用CAN总线组网的特殊优势,解决了普通局域网组建网络数控系统所固有的局限性,具有工作可靠、结构简单、成本低,且实时性和可扩展性好等优点;以软插件技术作为异构数控系统通信协议转换软件的设计核心;在该系统的设计过程中总分考虑并解决了通信竞争问题,使控制的设备数、通信速度、通信距离大大提高。总之,本系统的研制,可方便地实现与其他CAD/CAM系统进行信息共享,成功地为进一步开发FMS和CIMS产品奠定了必要的技术基础。

责任编辑:gt

电子发烧友App

电子发烧友App

评论