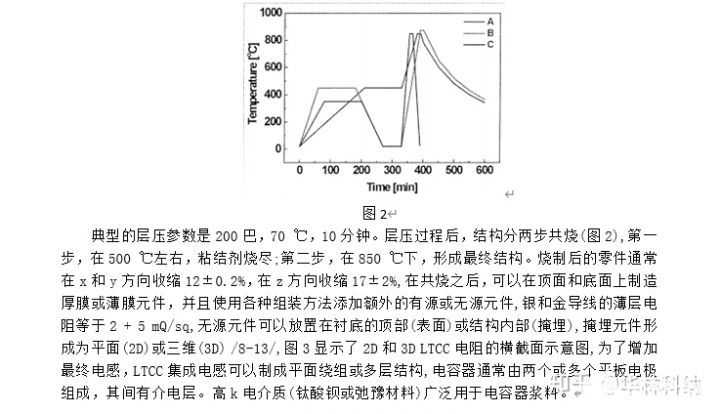

多层LTCC结构通常会在低温共烧过程中发生收缩。不过,有一些制造商提供“零收缩”材料,其收缩仅限于Z方向。这些材料会比标准LTCC磁带材料和工艺昂贵许多。收缩对采用LTCC材料获得高性能带来了挑战,并且限制了LTCC部件或者子系统产出。因此,它可能会妨碍LTCC在那些要求高性能和高产量的产品中的应用。尽管如此,采用制造方法设计(DFM)能帮助实现一次LTCC设计成功,连收缩都可接受。

LTCC的DFM方法包括开发一种设计流程来为LTCC内嵌无源部件生成宽带模型。这些模型同一些从DFM技术发展而来的无源LTCC电路一起出现,被用来实现一次设计成功。无源电路采用先进设计系统(ADS)和动力(Momentum)软件工具开发,这些软件工具来自安捷伦技术(www.agilent.com/find/eesof)。ADS是一种流行的电子设计自动化软件工具,它包括RF集成电路(RF IC)、单片微波集成电路(MMIC)、SiP、模块和电路等的电路/系统仿真器和布线工具。用ADS还能进行统计设计研究,例如蒙特卡洛分析(Momentum是一种三维(3D)平面电磁场(EM)仿真工具,可用于研究很宽范围内的3D平面高频电流和平面场行为)Momentum接受任意的几何尺寸设计,如多层结构,然后它准确仿真复杂的EM效应如耦合与寄生。多层LTCC非常适合于采用像Momentum这样的3D平面工具来仿真。

无线手持设备的典型前端包含带有定向耦合器的发射级,定向耦合器用作功率控制测量,功率控制的目的是确保发射功率在给定手持设备所规定的限制范围之内,保持发射功率在这些限制之内对规范频谱是必要的,因为对于幅度调制(AM)信号,手持设备RF功率放大器的工作范围必须在其线性范围之内。功率控制环依赖定向耦合器来感应入射功率,任何从其它方向到达定向耦合器的的功率可能会造成错误读取测量功率,因为手持设备的功率放大器能产生无用的谐波能量电平,一种低通滤波器被专门加到发射器架构中来维持发射频谱能量在规定范围内。

为保证手持设备功率符合规定限制,设计定向耦合器和低通滤波器需要一种健壮性设计技术。这两种部件将被用作实例来明如何用DFM方法来研究过程变差和LTCC布线参数及其对某些输出参数的影响,如插损。一些变差在设计无源LTCC电路中是可预期的,典型的变差包括介电常数改变,基底厚度改变,传输线宽度改变和层间对齐改变。希望使一些变差在制造过程中得到监控,而为了实现一次设计成功,这个问题必须得到解决。

图1的流图说明了这些参数对某些定向耦合器输出参数间的相互影响,这些输出参数是插损,方向性和耦合比。图表中ε、T、W和AL分别代表介电常数、基底厚度、线宽和对齐度。还有“加”、“减”符号分别表示极端情况下上端和下端指标。根据LTCC材料供应商的数据,介电常数变化最小,而其它三个参数,基底厚度、线宽和对齐度必须被加以考虑。

这里给出的定向耦合器例子具有侧面嵌入耦合线。耦合器有四个端口:射频输入,耦合端口,隔离端口以及射频输出端口。图2显示了布线(具有端口定义)情况。用Momentum仿真了定向耦合器性能,图3是耦合器插损和耦合比的测量与仿真结果比较。仿真数据与测量数据接近一致。为了说明这种方法,还采用该方法设计了低通滤波器实例(图4)。

在设计周期期间,制造过程和布线参数的这些变差可能不可避免。电路部件参数值甚至可能受这些变差的影响,通常用部件容忍度来表示。在设计周期中,部件参数值、制造过程变差以及跟布线参数变差有关的这些改变通常难以事后修正。因此,设计早期把它们考虑进来将有助于保证高产量一次设计成功。

在所有可能的过程和布线参数变差中,一些变差对输出参数造成的影响比其它变差更为关键。要理解输出参数对这些关键参数变差的敏感度并不难,但有效的首要步骤是DFM方法。例如,插损可以受到布线宽度或基底厚度变差不同的影响。为了在设计中实现性能偏差更小,关键是首先理解和控制最为敏感的参数。仿真软件里的灵敏度分析包括将性能响应函数对有用设计变量取偏导数,这就有助于准确找到那些对性能变化有不同程度影响的变量。作为其基本统计包的一部分,ADS软件提供了灵敏度分析功能。

定向耦合器的插损、方向性和耦合比作为基底厚度、线宽和对齐度三种不同参数的函数而发生变化。这三种情况代表标称、低端和高端极端情形。例如,W0代表线宽标称值而W0+代表上端极端情况。大量采用Momentum EM仿真收集变差数据来研究此问题。

尽管设计人员可以从这些曲线对敏感度做出一些类推,但使用图形表示结果就更容易和更有用。例如排列图(Pareto)显示了某个参数变差对性能影响的百分比。图5给出了对定向耦合器性能变差造成影响的参数或因子的Pareto图。该图显示基底厚度变差对插损的影响超过其它参数或它们的组合。例如,在性能上有60%的变差来自于基底厚度变差的作用。

本文中低通滤波器实例采用一个三阶椭圆滤波器设计,使用了一个电感来使插损最小。实际上,滤波器损耗的根本原因来自电感响应或品质因素(Q)。滤波器的全部元件实现为具有内嵌式无源元件的LTCC层。

任何设计始于确定性能要求,接下来是可行性研究,这一时期可能设计出电路拓扑结构。对于滤波器,设计人员常常依赖滤波器综合工具来试验不同的结构。这个阶段之后,要确定出基线电路模型及其合适的理想集总元件参数值。由于设计人员必须为LTCC制作一个内嵌式无源部件来代替理想集总元件部件,这就需要进行EM仿真来准确建模和仿真这些内嵌的无源部件。

利用仿真产生的S参数可以抽取出包含寄生电路元件的宽带集总无源模型。抽取过程使用数值优化程序,用解析表达式计算电路模型的各初值。宽带集总无源模型有助于进行统计分析,包括比直接用EM仿真器更为快速实的优化实现。

提取的宽带模型用来代替简单的集总元件模型。然后,用电路仿真器通过对每个元件寻找给定一组性能条件下的最优元件参数值使新的基线电路得到优化。这个过程要反复进行直到所有先前的理想部件被内嵌物理部件所代替。一旦设计满足其性能要求,就该进行蒙特卡洛分析以了解性能作为制造过程的函数的统计特性。

在抽取出宽带模型,获得内嵌电容和电感后,低通滤波器例子的最终布局示于图4。图6针对滤波器插损将EM仿真跟提取的集总部件模型结果进行了比较,集总元件模型与EM模型之间一致性很好。图7把EM仿真响应与测量数据作了对比,结果又一次接近一致。

统计分析(基于蒙特卡洛分析)是采用规定的概率分布,在设计范围内改变一组参数的过程,用来确定性能如何随参数变化而发生改变。这种分析通常用于项目产出,其定义为满足或超过性能期望(指标)项的数量与在统计分析期间分析项总数之比。产出还是给定设计样本达到性能指标的概率。因为将要制造的设计总数会很大或者未知,产出通常是用更小的样本数量或试验次数估计得到,试验数被称作产出估计函数。随着试验次数增加,产出估计就接近真实的设计产出。产出优化使设计性能对于部件变差的敏感度最小化。产出优化估计产出和产出敏感度,并且改变电路统计参数标称值,这是为了同时使统计敏感度最小和电路产出最大。

统计设计流程的第一个步骤是收集厂商的过程变差数据,根据该数据,就能得到用于抽取出的电路模型的统计参数。然后,用这些相关联的统计参数对设计进行统计分析。如果设计满足产出指标,就结束分析过程开始制造过程,否则,就要对抽取的电路模型进行产出优化来修正设计以达到给定的产出指标。用于抽取模型的优化后部件参数值必须被实现成内嵌的无源物理部件。其后,从重设计的内嵌无源物理部件再次抽取出宽带电路模型,并再次进行统计分析直到满足产出指标。LTCC设计过程可以用图8所示的流程图来描述。

对低通滤波器电路实例的6,000次试验进行蒙特卡洛/产出分析(图9),低通滤波器插损、二阶谐波抑制和三阶谐波抑制的统计分析结果(未给出)表明,这些情形中设计未满足指标,并显示设计通过6000次试验达到100%产出。

图10给出了总共5个测量样本跟单次EM仿真数据的比较。图中参数S11和S21是EM仿真结果,其它曲线反映测量数据的情况。测量样本数据同仿真结果具有良好的一致性。

两个实例显示DFM提供了获得一次性设计成功的实用手段,甚至在像LTCC具有固有变差那样的过程里。成功依赖于一个经十分慎重选择后得到的设计流程,选用宽带模型尤其重要。在整个设计过程中应用DFM提高了一次性设计成功的机会。尽管这两个说明DFM的例子是基于LTCC,该设计流程同样能用到其它过程。

电子发烧友App

电子发烧友App

评论