在逆变器、电机驱动器和电池充电器等应用中,碳化硅(SiC)器件具有更高的功率密度、更低的冷却要求和更低的整体系统成本等优势。

尽管SiC器件的成本高于其硅器件,但系统级优势(尤其是在1,200V时)足以弥补较高的器件成本。在600V或低于600V时,与硅相比优势微乎其微。SiC芯片需要专门设计的封装和栅极驱动器才能获得优势。

SiC相对于硅的优势

通常,SiC在反向恢复阶段损失的能量仅为硅损失能量的1%。几乎没有尾电流可以实现更快的关断并显着降低损耗。由于消耗的能量较少,SiC器件可以以更高的频率进行开关并提高效率。

碳化硅的效率更高、尺寸更小、重量更轻,可以创建更高额定值的解决方案或更小的设计,同时降低冷却要求。

硅的性能会随着温度的升高而恶化,而SiC则要稳定得多。硅器件通常在室温下被过度指定以在更高温度下保持规格。通常,具有一半额定电流的SiC器件将执行与硅IGBT相同的工作,因为SiC在较高温度下更加稳定并且不需要显着降额。

SiC在10kV以上的电压下运行,大大高于目前可以使用的电压。可提供额定电压为1,200V和1,700V的SiC器件。由于电弧、漏电和间隙等问题,封装已成为限制因素——而非半导体技术。

降低损失

SiC模块中能量损失的主要来源是传导损失。作为一种宽带隙材料,SiC具有低栅极电荷,这意味着SiC使器件开关所需的能量要少得多。

由于反向恢复能量和尾电流的显着改善,二极管开关损耗几乎被消除。开关传导损耗是电阻性的,因此两种技术的损耗相似。下一代SiC工艺有望进一步改进。

更高的频率意味着减小磁性元件的尺寸和重量,因为变压器LC滤波器中的元件值变得非常低。

SiC的平均故障时间(MTTF)是硅的10倍,对辐射和单事件故障的敏感度低30倍。然而,SiC的短路容限较低,因此需要快速响应的栅极驱动器。

对于低速应用,较高频率的开关通常不是优势。在这种情况下,SiC器件的成本溢价和额外的设计考虑是不合理的,这使得硅IGBT成为更合乎逻辑的解决方案。

SiC的可用性也有限。在600V/650V下,SiC器件的可用性很低,而且大部分都是分立元件。

硅IGBT在设计过程中需要较少的RFI问题缓解。不需要高性能栅极驱动器来管理关断或快速反应以在发生短路时保护设备。

栅极驱动器

SiC器件需要专门设计的栅极驱动器。设计用于驱动硅IGBT的器件不支持SiC器件的开关速度,也不支持在发生短路时保护SiC器件所需的快速故障响应时间。

它们还需要不同于硅IGBT对应物的驱动电压。电压轨通常是不对称的,通常需要几伏的负轨才能使设备完全关闭。

另一个考虑因素是SiC模块需要增强关断。更高的频率/更硬的开关与更低的内部损耗相结合会导致电流尖峰和振铃问题。

增强或“软”关断使用中间电压阶跃来管理电流突然变化的影响并减轻振铃。由于内部损耗的抑制作用,硅器件受到的影响较小。

包装问题

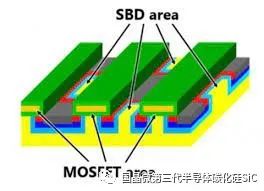

由于SiC带来的性能改进,封装技术现在已成为主要限制因素——即使对于SiC优化封装也是如此、Infineon和Wolfspeed开发了专有的SiC封装。

SiC封装通常比硅更小、外形更薄且热效率更高,但它们必须采用对称布局设计以最大限度地减少环路电感。如果芯片安装在传统封装中,SiC的优势并没有得到体现,传统封装设计用于以较低频率进行开关,对上升和下降时间的要求更为宽松。由于波传播效应,非对称设计在较高频率下表现不佳。

如果要实现该技术的优势,则必须使用SiC专用封装和栅极驱动器,这使得SiC成为新系统设计的不错选择。

电子发烧友App

电子发烧友App

评论