第三代半导体材料SiC具备熔点高、硬度大、稳定性好等特点,其制备工艺需要开发一些独特的工艺装备,主要涉及SiC单晶生长、衬底制备、外延生长和离子注入机及高温氧化炉等芯片制程关键装备。根据SiC技术及产业的发展特点,分析了当前SiC工艺设备特点及应用现状,展望了设备的未来发展趋势。

半导体材料发展至今经历了三代,第一代是以硅、锗为代表半导体材料,主要应用于低压、低频、中低功率晶体管领域,其中硅半导体材料发展最为成熟,沿用摩尔定律发展至今;第二代是以GaAs、InP为代表的化合物半导体材料,它一般应用于微波通讯、光通讯等特色芯片领域;第三代半导体以SiC、GaN等化合物为代表,由于材料具有禁带宽度大、电子迁移率高、击穿电压高、导热率高等特性,适合应用在高压,高频、高温、抗辐照等领域。近年来,GaN材料在中低电压功率器件和射频器件领域应用得到快速发展,主要产品应用为消费电子快速充电器、5G通讯器件及微波射频组件;SiC相对于GaN材料器件,更适合于中高电压电力电子领域[1],在轨道交通,新能源汽车,特高压输电及武器装备大功率电源及电驱应用领域中具有广阔的应用前景。在“新基建”的带动下,SiC器件迎来巨大的发展机遇[2]。

1. SiC产业环节及关键装备

1.1 SiC产业链环节

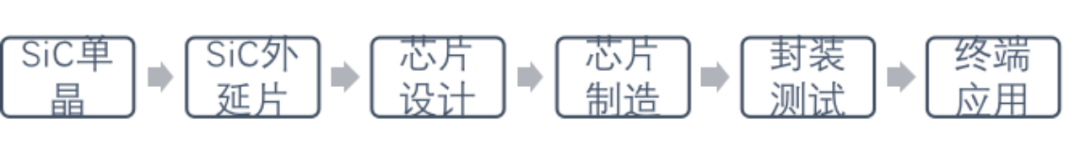

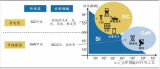

SiC器件产业链与传统半导体类似,一般分为单晶衬底、外延、芯片、封装、模组及应用环节,SiC单晶衬底环节通常涉及到高纯碳化硅粉体制备、单晶生长、晶体切割研磨和抛光等工序过程,完成向下游的衬底供货。SiC外延环节则比较单一,主要完成在衬底上进行外延层的制备,采用外延层厚度作为产品的不同系列供货,不同厚度对应不同耐压等级的器件规格,通常为1 μm对应100 V左右。SiC芯片制备环节负责芯片制造,涉及流程较长,以IDM模式较为普遍。SiC器件封装环节主要进行芯片固定、引线封装,解决散热和可靠性等问题,相对来讲国内发展较为成熟,由此完成SiC器件的制备,下一步进入系统产品和应用环节,如图1所示。

图1 SiC芯片制备工艺流程示意图

1.2 SiC工艺及设备特点

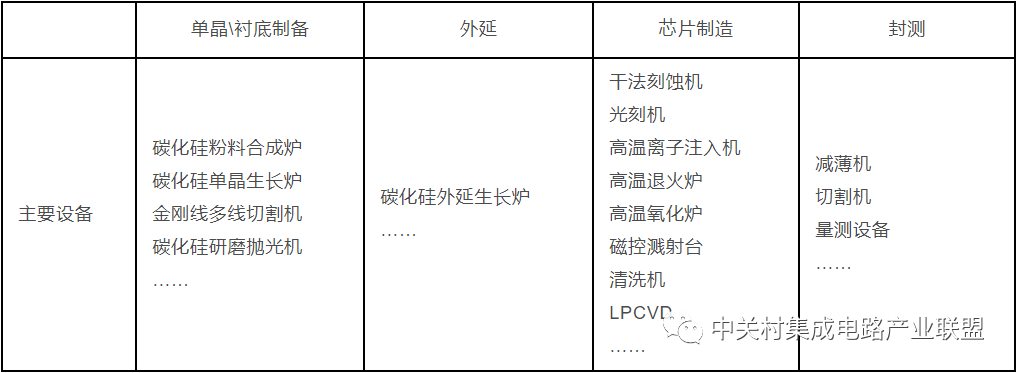

SiC材料及芯片制备主要工艺为单晶生长、衬底切磨抛、外延生长、掩膜沉积、图形化、刻蚀、注入、热处理、金属互连等工艺流程共涉及几十种关键半导体装备。由于SiC材料具备高硬度、高熔点、高密度等特性,在材料和芯片制备过程中,存在一些制造工艺的特殊性[3],如单晶采用物理气相传输法(升华法),衬底切磨抛加工过程非常缓慢,外延生长所需温度极高且工艺窗口很小,芯片制程工艺也需要高温高能设备制备等。相比硅基功率器件工艺设备,由于SiC工艺的特殊性,传统用于Si基功率器件制备的设备已不能满足需求,需要增加一些专用的设备作为支撑,如材料制备中的碳化硅单晶生长炉、金刚线多线切割机设备,芯片制程中的高温高能离子注入[4]、退火激活、栅氧制备等设备[5]。在图形化、刻蚀、化学掩膜沉积、金属镀膜等工艺段,只需在现有设备上调整参数,基本上可以兼容适用。因此,产业上需要将Si基功率器件生产线转换成SiC器件生产线,往往只需要增加一些专用设备就可以完成生产线设备平台的转型。各工艺环节关键设备如表1所示。 表1 碳化硅器件生产各工艺环节关键设备

1.3 SiC工艺及装备挑战

目前制约SiC大规模应用仍面临着一些挑战,一是价格成本方面,由于SiC制备困难,材料相对昂贵;二是工艺技术方面,诸多工艺技术仍采用传统技术,严重依赖于经验参数,制备存在良率不高;三是装备方面,在多个工艺环节,如温度、能量、低损伤及多重耦合复杂恶劣的特殊工艺环境指标上对装备要求极高,装备针对SiC制备的成熟度水平仍不够。特别在工艺设备方面,涉及到物理化学数学理论科学、一般工程技术和特种工程相关的多种科学技术和工程领域学科范围,需要打破传统设备很多使用极限,才能快速将SiC设备量产化,满足高速发展产业的需求。

2. 国内外碳化硅装备发展状况

2.1 SiC单晶生长设备

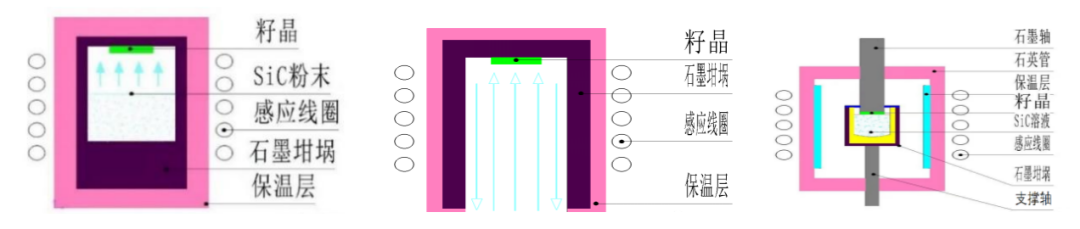

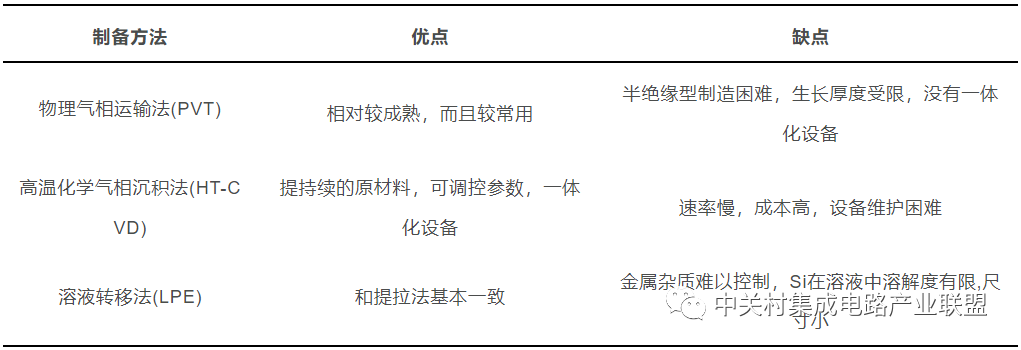

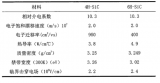

SiC单晶生长主要有物理气相运输法、高温化学气相沉积法和溶液转移法[6],如图2所示。目前产业上主要以PVT方法为主,相比传统溶液提拉法,SiC由于Si的溶解度在液体中有限,不再能够很轻松的长晶。采用PVT方法主要是将高纯的SiC粉末在高温和极低真空下进行加热升华,在顶部籽晶上凝结成固定取向晶格结构的单晶,这种方法目前发展较为成熟,但生产较为缓慢,产能有限。几种单晶生长方法比较如表2所示。

(a)物理气相运输法 (b) 高温化学气相沉积法 (C)溶液转移法 图2 3种SiC单晶工艺方法示意图 表2 几种SiC单晶制备方法比较

采用物理气相运输法,国际上已经可以批量生产150 mm(6英寸)单晶,200 mm(8英寸)已经出现样品,国内方面100 mm(4英寸)单晶已经商业化,150 mm(6英寸)也快速成为主流,相关厂家已开始进行200 mm(8英寸)的研制探索工作。随着材料技术研究深入,SiC单晶生长炉设备工艺性能进一步成熟,后续在能耗、更快生长速率、更大生长尺寸和更厚生长长度是设备的提升目标。

2.2 SiC衬底加工设备

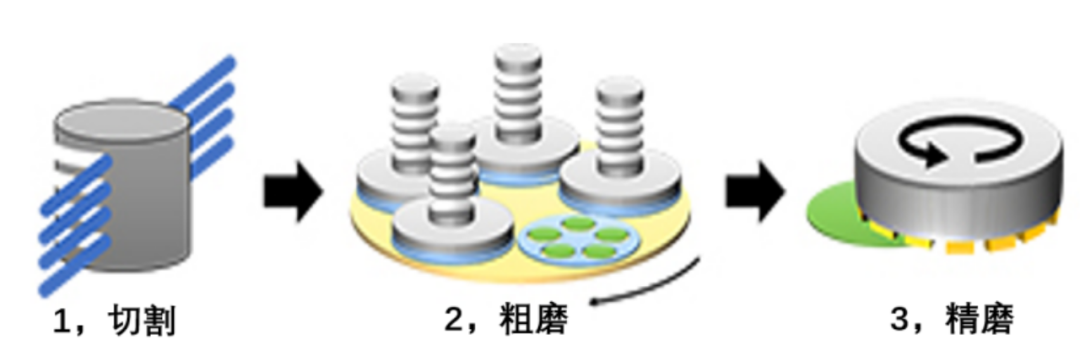

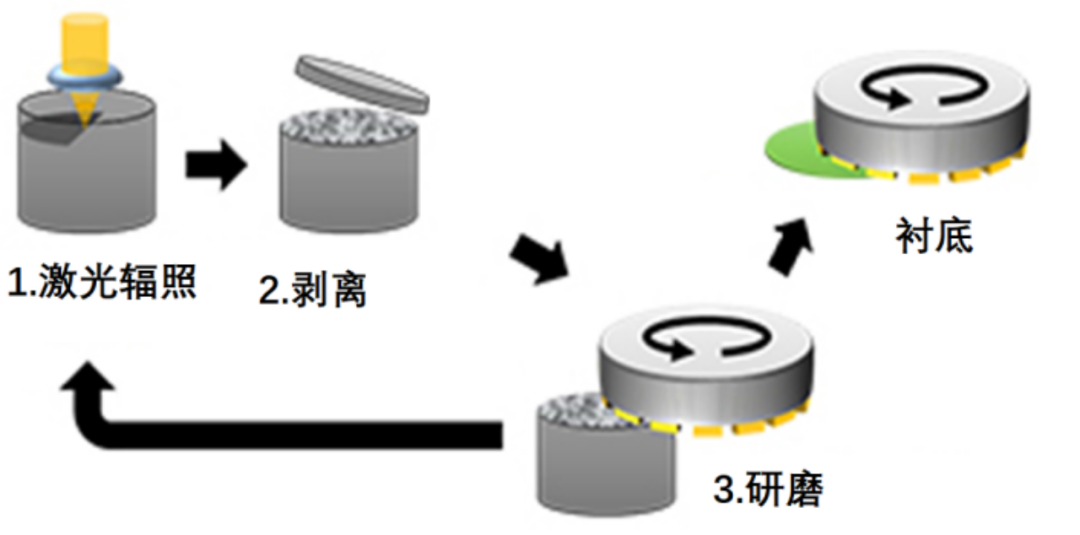

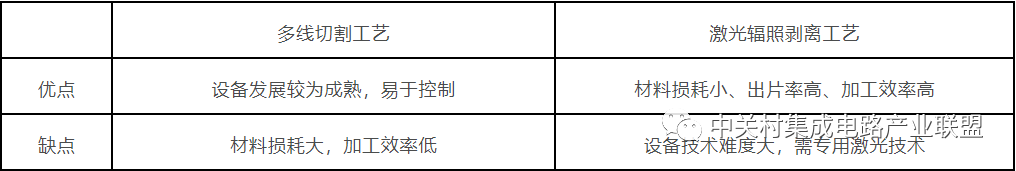

单晶生长后,需要对晶体进行切磨抛,当前有两种工艺方式:一是采用金刚线多线切割机切割后在进行研磨,如图3所示。另外一种采用激光辐照剥离技术后进行表面处理[7-8],如图4所示。多线切割工艺方式是目前最常用的方式,采用金刚砂线在切削液下进行线切割,碳化硅材料质地坚硬易碎,需要经过数小时缓慢完成加工,然后采用研磨处理表面凹槽和印痕;激光辐照剥离技术是采用激光辐照技术,将激光聚焦在SiC晶体内部,通过反复重复吸收,使晶体特定位置的Si-C化学键断裂,并形成晶圆分离基点的一层。

图3 多线切割工艺原理

图4 激光剥离工艺原理 表3 传统工艺和先进工艺对比

金刚线多线切割机和研磨机发展较为成熟,但由于碳化硅硬度特别大、切割特别慢,以及金刚线一般具备100~200μm的线径,所以切割时,一般每片伴随200μm的材料损耗;采用激光辐照技术的剥离方式,它是将激光辐照到晶体内部,通过反复的吸收,在晶体内部特定位置形成断层面,以此为基点将晶圆片剥离下来,这种方法不会带来任何材料损耗,国外采用40 mm长,150 mm单晶进行生产统计,生产厚度为350 µm的晶圆衬底,24小时连续生产计算,3个单晶棒可以出片达到284片,相比多线切割的183片出片率提升46%;同样连续并行生产,10000片的生产时间从273天降低到104天,生产效率提升1倍。 国内的多线切割机、研磨机设备在蓝宝石、半导体等方面发展较为成熟,可以很快转型到碳化硅领域,基本可以满足生产需求;在激光辐照剥离工艺方面,国内外已经具备生产机型,但需要大规模应用验证,积累生产可信数据。

2.3 SiC外延生长设备

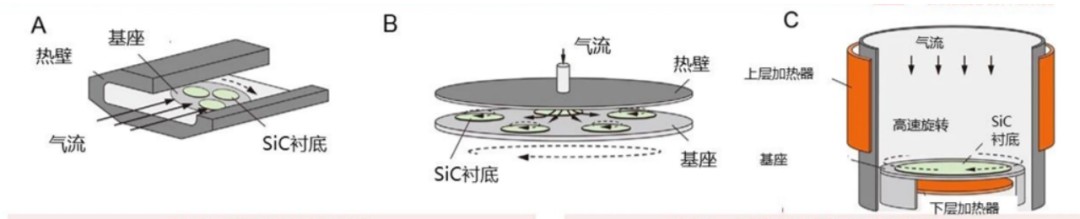

SiC芯片一般首先在4H-SiC衬底上再生长一层高质量低缺陷的4H-SiC外延层,其厚度决定器件的耐压强度[9],制备设备为SiC外延生长炉,该工艺生长温度需要达到最高1 700 ℃,还涉及到多种复杂气氛环境,这对设备结构设计和控制带来很大的挑战。设备一般采用水平热壁式反应腔、水平温壁式反应腔和垂直热壁式反应腔3种设备结构原理形式[10,11],如图5所示。

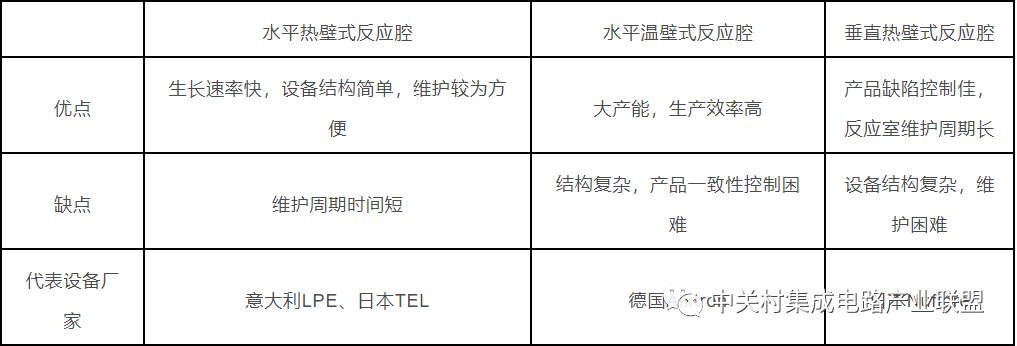

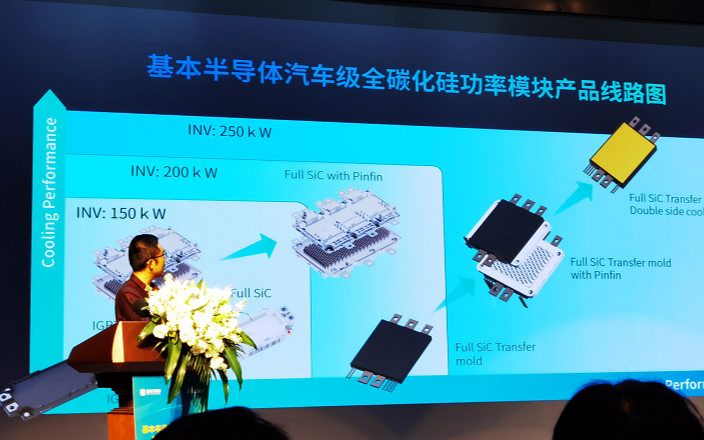

(a)水平热壁式反应腔 (b)水平温壁式反应腔 (c)垂直热壁式反应腔 图5 三种SiC工艺原理示意图 这3种结构形式从当前应用情况来看,各具自身特点,分别在不同的应用需求下占据着一定的市场份额。采用水平热壁单片反应腔结构特点是具有超快生长速率、质量与均匀性得到兼顾,设备操作维护简单,大生产应用成熟,由于单片式及经常需要维护,生产效率较低;水平温壁式反应腔一般采用6(片)×100 mm(4英寸)或8(片)×150 mm(6英寸)托盘结构形式,在产能方面大大提升了设备的生产效率,但多片一致性控制存在困难,生产良率仍是面临的最大难题;采用垂直热壁式反应室结构的设备结构复杂,生产外延片质量缺陷控制极佳,需要极其丰富的设备维护和使用经验。 随着产业不断发展,这3种设备进行结构形式上的迭代优化升级,设备配置将越来越完善,在匹配不同厚度、缺陷要求的外延片规格发挥重要的作用。几种外延工艺设备优缺点对比如表4所示。 表4 几种外延工艺设备优缺点对比

2018年国内推出100 mm多片式的工程样机,单批次通过器件验证,良品率达到75%~85%,稳定性和可靠性还需进一步优化提升;随着国内150 mm衬底进一步成熟以及外延片国产化的强烈市场需求,国内多家单位已经推出150 mm SiC外延生长炉生产样机,外延产业环节国内产业正逐步放量。

2.4 SiC芯片制程设备

SiC功率芯片的制造工艺流程基本与Si基功率器件类似,需要经过清洗、光刻、沉积、注入、退火、氧化、钝化隔离、金属化等工艺流程。在工艺设备方面,主要涉及清洗机、***、刻蚀设备、LPCVD、蒸镀等常规设备以及高温高能离子注入机、高温退火炉、高温氧化炉等特殊专用设备。

2.4.1 SiC高温高能离子注入机

SiC材料硬度大、晶格稳定性好,离子注入需要较高的能量将离子注入到足够的深度,同时需要进行晶圆片加热[12],避免SiC晶格损伤和杂晶的产生[13-14]。在SiC生产线中,高温高能离子注入设备是衡量生产线是否具备SiC芯片制造能力的一个标志;当前应用较为主流的设备主要有M56700-2/UM、IH-860D/PSIC和IMPHEAT等机型。

2.4.2 SiC高温退火设备

SiC注入完成后,需要采用退火方式进行离子激活和晶格损伤处理。有2种方式可以实现:一是采用高温炉加热退火方式;另一种采用激光退火方式,与激光退火方式相比,采用高温加热炉进行退火工艺发展更加成熟。退火工艺需要在1 600~1 900 ℃通过快速升温且保持一段时间,晶圆片在碳膜覆盖下完成激活工艺[15,16]。设备需要最高温度达2000 ℃,恒温区均匀性≤±5 ℃的半导体炉管设备。SiC高温退火国内应用较为成熟的设备有 R2120-3/UM、Activator 150、Aile SiC-200等。

2.4.3 SiC高温氧化设备

SiC栅氧制备产业上常规采用高温热氧化工艺在SiC表面高温生产一层SiO2层,再通过在氮氧气氛退火钝化,以减少栅氧层的界面态缺陷[5]。SiC氧化温度通常在1 300℃~1 400℃下进行,伴随氧气、二氯乙烯(DCE)、一氧化氮等复杂气氛环境,常规的石英管式炉已不能满足适用,现主流方式采用专用的加热炉体设计,配套高纯碳化硅材料工艺炉管,实现具有高温高洁净耐腐蚀反应腔的SiC高温氧化炉设计。SiC高温氧化国内应用较为成熟的设备有OxidSiC-650、M5014-3/UM和Oxidation 150等。

在图形化、刻蚀、金属化等工艺设备方面,多个成熟的Si工艺已成功转移到 SiC。然而碳化硅材料特性需要开发特定的工艺,其参数必须优化和调整,在设备方面只需做微小的改动或定制功能开发。

3. 展望

随着SiC产业快速发展和自主化需求,装备国产化势在必行、成长空间巨大。国内在衬底、外延、芯片等方面产业布局基本成型,但在关键装备方面与国外仍存在差距,处于跟跑状态;SiC需要解决高成本和高可靠性问题,大尺寸、高效能、低损伤及新工艺方法是未来行业设备发展的趋势。总的来讲,随着SiC产业发展,对器件性能和成本的倒逼,对装备发展提出了更多的新要求,一是尺寸方面,当前尺寸150 mm逐渐成为主流,国内也推出200 mm样品;二是效能方面,需要减小单晶加工的能耗,提高衬底加工和离子注入效率,减少生产线上设备配置数量和生产成本;三是良率方面,需进一步优化设备材料及工艺验证,提升特种环境下设备稳定性和可靠性,降低产品缺陷;四是开发适应新工艺方法的新设备,在新技术方向寻求新的突破口。

编辑:黄飞

电子发烧友App

电子发烧友App

评论