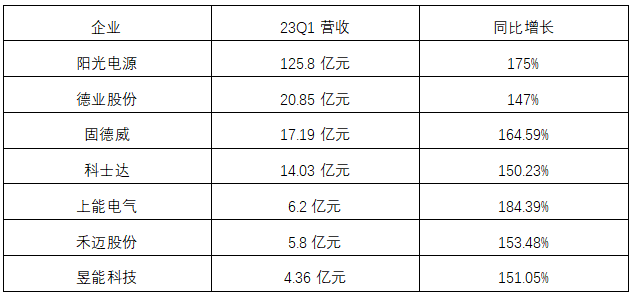

今年上半年,光伏需求继续飙升,中国新增光伏装机增长153%,逆变器厂商也赚得“盆满钵满”,阳光电源、德业股份等7家企业营收同比增长超140%。

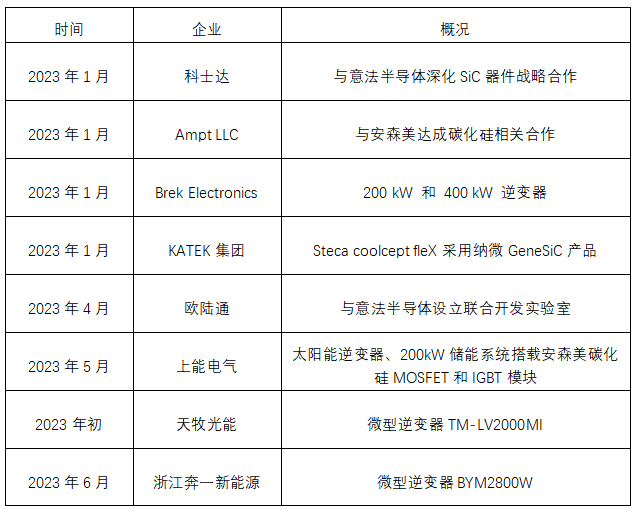

同时,阳光电源、科士达、欧陆通、上能电气、禾迈股份、英威腾、迈格瑞能等众多企业都在积极拥抱碳化硅,其中1家碳化硅企业还获得了100万颗的光伏逆变器订单。

光伏继续高歌猛进

碳化硅开启广泛合作

今年上半年,光伏产业继续高速增长。7月19日,国家能源局发布数据称,2023年1-6月我国新增光伏装机78.42GW,比去年同期(30.88GW)增长了153.95%,接近2022年全年新增装机量(87.41GW)。

相关数据显示,2022年全球新增光伏装机容量为239GW,同比增长45%。预计2023年又将是“繁荣年”,2023全年预计新增光伏装机容量达到341GW,同比增长43%左右。

逆变器是光伏发电系统中的关键组件之一,全球光伏行业高速增长必然带动逆变器市场发展。

2022年全球光伏逆变器总出货量为326.6GW,同比2021年(218.5GW)增加近50%,而中国大陆的光伏逆变器总出货量为131.668GW,占比高达40.31%。

2023年光伏逆变器增势喜人,国内逆变器厂商一季报显示,阳光电源、德业股份、固德威、科士达、上能电气、禾迈股份和昱能科技等企业营收同比均增长超140%。

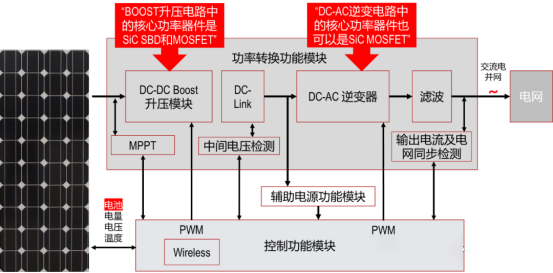

功率半导体是光伏逆变器的核心器件,主要被用于DC/DC MPPT电路、DC/AC逆变电路以及辅助电源等环节(如下图所示)。

光伏逆变器主流的功率半导体是硅基IGBT,相关数据显示,2022年全球风光储IGBT市场规模为72.3亿元,同比增长33.2%,预计2025年有望达133.7亿元,2022-2025年CAGR为22.8%。

不过,碳化硅在光伏逆变器市场中的需求也日渐旺盛。事实上,从2010年以来,光伏逆变器厂商就已经采用碳化硅二极管替代硅基器件。据了解,2018年阳光电源年累计出货了超过15万台使用碳化硅功率器件的光伏逆变器,已经累计使用超过150万颗碳化硅功率器件。

蓉矽半导体正在大力开拓光伏逆变器市场,该公司副总经理高巍博士认为,碳化硅二极管在光伏逆变器中技术优势显著而且性价比突出。以蓉矽产品为例,相较硅基FRD器件,在11kW光伏逆变器应用中,其NovuSiC EJBS可将系统总损耗降低约30%,硅基IGBT和SiC二极管温升可分别降低6℃和13℃。

事实上,除了碳化硅二极管外,近年来SiC MOSFET也越来越多地被引入光伏逆变器中。以阳光电源为例,他们在2014年就推出采用SiC MOSFET的光伏逆变器,并于2017年规模化应用。

爱仕特科技已经捕捉到光伏机遇,该公司销售经理郑国慧透露,他们公司已接到多家光伏企业的量产订单,并且已经为国内多家知名光伏逆变器企业累计交付近百万只SiC MOSFET,甚至这些客户已开始采用爱仕特科技SiC功率模块替代硅基IGBT模块。据他判断,“预计很快SiC MOSFET将会成为太阳能光伏领域主要功率器件,带动产业链整体实现迭代升级。”

今年5月份,“行家说三代半”在参观SNEC2023展时发现,例如英威腾XG PLUS、上能电气320kW组串逆变器、迈格瑞能G2混合逆变器等众多参展产品都采用了碳化硅技术。

事实上,今年以来,多家光伏逆变器厂商都发布基于碳化硅方案的新产品,或者与碳化硅企业展开合作。

蓉矽高巍认为,在光伏装机量持续攀升的背景下,碳化硅有着非常可观的市场增量。

据行业机构预测,预计2025年光伏逆变器碳化硅的市场规模将达到3.14亿美元(约22.5亿人民币),渗透率将高达50%,届时我国光伏碳化硅的需求量将达到16万片。

碳化硅优势:

提升功率密度、匹配1500V光伏系统

目前,SiC MOSFET价格大约是硅基IGBT的3-4倍,然而为何近期一片红海的光伏逆变器却跟碳化硅越走越近?甚至华为还在“光伏十大趋势”的第一条就特别提到碳化硅。

而且随着光伏产业迈入“大元件、大逆变器、大跨度支架、大组串”时代,碳化硅将“大行其道”。

●首先,碳化硅可提升系统功率密度

根据华为的说法,随着碳化硅、氮化镓材料、芯片散热、拓扑架构技术的发展,光伏逆变器的功率密度可以大幅提升,而且光伏度电成本进一步下降,预计2025年逆变器功率密度将提升50%以上。

蓉矽高巍认为,碳化硅器件与光伏逆变器的迭代方向高度契合,因为光伏逆变器市场正朝着高转换效率、高功率密度、低能量损耗,系统体积缩小的方向迭代,而碳化硅功率器件具备高频、高温、高压等优势。

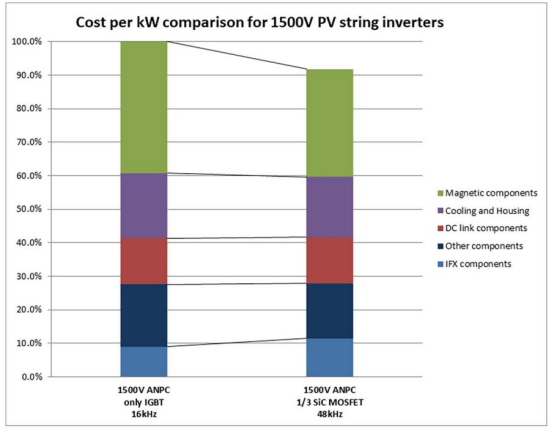

尽管碳化硅器件的成本高于硅器件,但基于碳化硅的解决方案在效率、尺寸、重量和可靠性方面的优势正日益受到光伏逆变器市场的关注。一些研究表明,采用碳化硅可以减少无源器件等方面成本,使用碳化硅的逆变器可以比硅基逆变器轻3-10倍,从而可降低安装成本。

Kaco公司曾做过对比,他们2018年发布的125kW碳化硅光伏逆变器体积相比公司之前的产品大幅缩小。

面向1000V直流电压光伏系统,爱仕特科技围绕着更高效率、更高电压、更低成本、更低故障率进行技术升级,开发了1200V SiC MOSFET及EasyPACK、EasyPIM模块产品。

爱仕特科技销售经理郑国慧表示,目前爱仕特科技的第四代SiC MOSFET工艺已研发成功,大幅度地提高了沟道迁移率,同时还推出了低阈值工艺,12V完全开通的产品已经进入测试阶段,可以兼容市场上众多的驱动IC,应用方案也将更加简化,可以更好地适应于智能电网的固态变压器的材料需求,简化固态变压器的电路结构,减小散热器空间,并通过提升开关频率来提高单位功率密度。

而相较IGBT方案,蓉矽的1200V NovuSiC EJBS和NovuSiC MOSFET也非常具有优势,可以满足组串式光伏应用场景。在相同的开关频率下,蓉矽的产品总损耗可降低50%;在相同的损耗下,开关频率可提升至2倍。

●其次,碳化硅与1500V直流电压更匹配

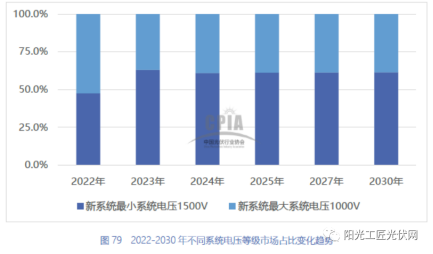

华为认为,提升光伏系统电压是降低LCOE的重要途径,目前光伏逆变器直流电压已经从600V向1000V和1500V转变,2000V案例也已经落地。

相比1000V系统,1500V系统可以减少线缆的损耗以及施工成本。以组串式2.5MW光伏电站为例,1500V光伏系统可以节省约30%的成本,度电成本可降低30%。

根据光伏协会数据,1500V系统逐渐成为市场主流,2022 年国内1500V系统的市占比率为47.4%,在大功率光伏电站的渗透率有望超70%以上。

爱仕特科技认为,光伏电站电压等级从1000V提升至1500V以上,耐高压SiC功率元件将在组串式和集中式逆变器中大展身手。

据分析,光伏系统电压从1000V升至1500V,硅基器件可能不符合市场需求。DC-DC两电平Boost和三电平Boost测试对比显示,工作频率为20KHz情况下,硅基IGBT+硅FRD效率约96%,硅基IGBT+碳化硅SBD效率可达到98.6%。如果把硅基IGBT换成SiC MOSFET,系统效率还可提升0.6%-0.7%。

此外,采用SiC MOSFET还可以降低光伏逆变器系统成本。据分析,以300 kW、1500V系统的光伏逆变器为例,用2颗1200V SiC MOSFET取代950V硅基IGBT模块,预计每千瓦可节省约5%-10%的成本。

针对1500V系统光伏逆变器,爱仕特科技已经推出了全系列的碳化硅MOS,包括1700V 20mΩ、1700V 1Ω及EasyPACK、EasyPIM模块产品,并且已通过相关电性能测试评估及可靠性考核,综合特性达到国际先进水平。该公司销售经理郑国慧表示,“爱仕特科技模块产品实现功率密度最大化,并在标准尺寸内简化设计,显著加快新一代产品的生产和推出,赋能包括非车载充电和太阳能解决方案在内的众多快速增长的工业市场。”

蓉矽高巍表示,他们的2000V耐压SiC二极管和MOSFET,一方面可以满足1500V光伏逆变器系统的工作要求,同时还避免了裕量过剩、成本过高的问题,可以说在性能和成本这两方面进行了最优折中。

可减75%器件

碳化硅简化光伏设计

光伏逆变器主要有2种转换器拓扑结构:两电平和多电平(尤其是三电平),当电压等级从1000V转向1500V,硅基IGBT的劣势将会比较明显。

以100 kW左右中等功率逆变器为例,受到硅基IGBT开工损耗限制,两电平拓扑的开关频率最高仅为5-10 kHz,因此需要采用3电平拓扑结构来降低IGBT损耗,提高开关频率。但是,三电平拓扑结构带来了一些挑战,如复杂的控制、更多的器件数量、机电设计、潜在的破坏性开关状态等。

万帮数字能源公司智慧能源产品线电子主管贾晓宇表示,一个1000KW工商业储能变流器的功率模块通常需要使用44颗IGBT芯片,内部结构非常复杂。

因此,为了简化系统设计,需要采用碳化硅器件,来开发创新的三电平和两电平拓扑电路。

据贾晓宇透露,他们通过使用碳化硅开发了“T”形拓扑结构,通过使用碳化硅,整个拓扑只有4个开关,只有12颗芯片,芯片数量仅为IGBT方案的1/4左右,实现成本和效率的平衡。

另一方面,光伏厂商也在探索1500V的两电平结构。但传统1000V系统的两电平逆变器已经不适用,这主要是由于采用1700V IGBT的功率损耗高、滤波工作也会大大增加,还要避免宇宙射线导致的故障率等等。

由于SiC器件具有更低的功率损耗、更快的开关能力、更高的电压阻断能力,以及更低的宇宙射线导致的故障率,因此,预计基于1700 V SiC的两电平逆变器在1500V光伏系统中将得到广泛应用。

上能电气项目经理鹿明星甚至提出,对于1500V光伏系统或者未来的2000V、3000V光伏系统,需要借助2000V的SiC MOSFET来开发二电平拓扑,而不需要三电平或者多电平,这样的结构更简单,系统可靠性更高。

应对高频挑战

SiC PIM模块有良策

前面提到,由于动态损耗等原因,IGBT仅限于低频拓扑设计;虽然SiC MOSFET可以高频开关动态损耗较低,然而SiC MOSFET的dV/dt和 di/dt比IGBT高得多,因此,需要采用仔细去耦的高频布局技术,以避免运行不可靠和过度的 EMI。

而且对于1500V光伏系统,由于1700V SiC MOSFET较高的开关速度和换向回路中的杂散电感,在两电平拓扑结构应用时会存在有限的电压闭锁裕量问题,需要特别考虑SiC MOSFET开关瞬态期间的电压过冲。

为此,江西万年芯公司认为,基于碳化硅的 PIM 模块可以为1500V光伏系统提供更简单的拓扑设计。

PIM是一种行业标准外壳,可容纳多个开关,有时包括二极管,甚至包括驱动器和保护电路。借助 PIM,单个封装可为转换器和逆变器功能提供完整的功率级。

测试结果显示,采用SiC-PIM模块的光伏升压转换器总损耗约为硅基IGBT-PIM模块的三分之一,结温更低,可靠性更高。

而且除了节能之外,SiC-PIM模块还可以减少光伏逆变器的尺寸和散热需求,相比硅基PIM模块,其额定工作温度可降低25°C,升压电感器可减少约三倍,从而节省成本和重量。此外,SiC-PIM模块还可以减少EMI滤波,从而进一步节省成本。

万年芯副总经理石海忠表示,他们针对光伏等领域推出了首款基于SiC MOSFET技术的PIM模块,通过将SiC MOSFET、检测电阻等元器件集成在一起,这种单封装可大幅减少生产装配时间和器件数量,能够降低系统成本和尺寸。

据石海忠介绍,这款SiC MOSFET PIM模块拥有非常多的自主创新,例如采用多种自主创新的封装结构和工艺,使用了热敏电阻芯片(NTC)的高效贴片工艺,优化了高性能AMB基板布线设计和面积,达到了更高的可靠性和更低成本,并优选了有压烧结银封装材料和水冷铜针座散热器。

这款SiC MOSFET PIM模块的最大连续工作结温可达到175℃,通过采用SiC MOSFET替代硅基IGBT,这款PIM模块的整体电路拓扑更为简单,模块体积减少约57%,同时热导率比硅基PIM封装提高30%。

审核编辑:刘清

电子发烧友App

电子发烧友App

评论