摘 要

相比于硅,SiC材料因具有宽禁带、高导热率、高击穿电压、高电子饱和漂移速率等优点 而在耐高温、耐高压、耐大电流的高频大功率器件中得到了广泛应用。传统的引线键合是功率器件 最常用的互连形式之一。然而,引线键合固有的寄生电感和散热问题严重限制了 SiC功率器件的 性能。文章首先介绍了硅功率器件的低寄生电感和高效冷却互连技术,然后对 SiC功率器件互连 技术的研究进行了综述。最后,总结了SiC功率器件互连技术面临的挑战。

0 引 言

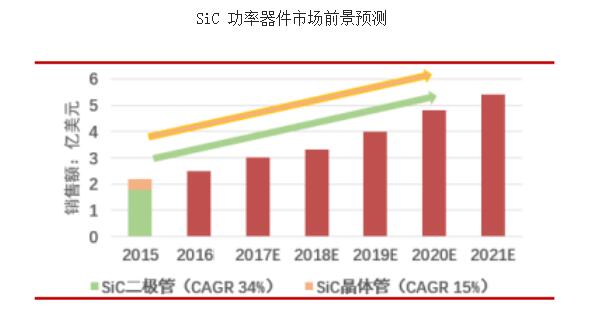

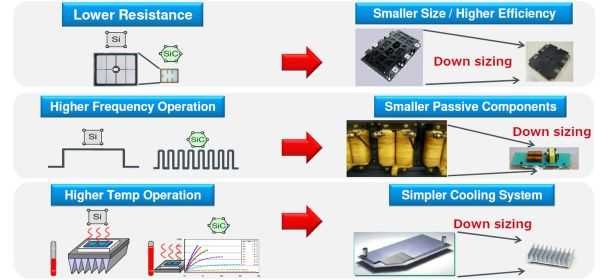

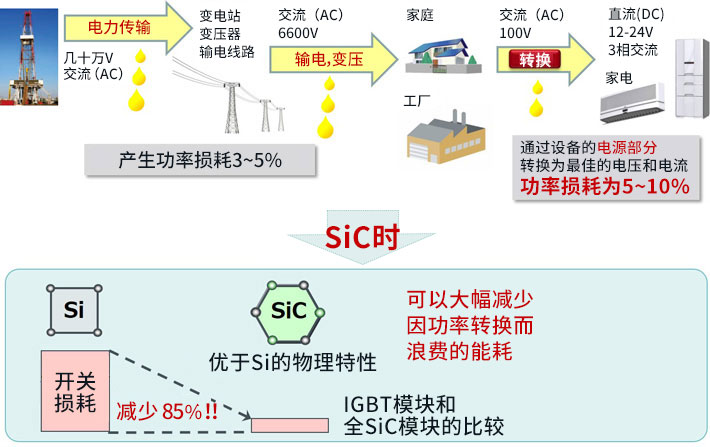

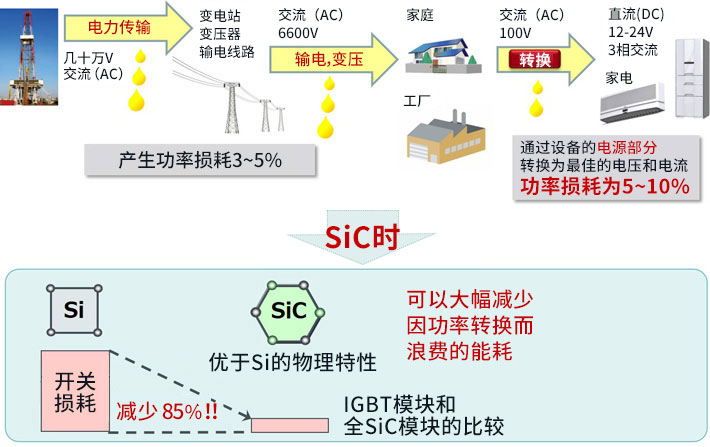

和硅器件相比,SiC器件有着耐高温、击穿电压 大、开关频率高等诸多优点,因而适用于更高工作频 率的功率器件。但这些优点同时也给SiC功率器件的互连封装带来了挑战。

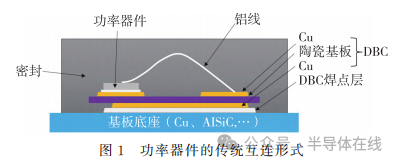

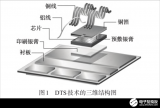

铝线键合是目前为止最常用的功率器件的互连形式,如图1所示。功率半导体器件的底部通过焊 料和铜层技术(Direct-BondedCopper,DBC)相 连 接,顶部通过引线互连。这种互连方式带来的寄生 电感可超过10nH,在断开瞬间,电流变化(di/dt) 很大,容易导致电压过冲,增加电源器件的开关损 耗,产生电磁干扰,影响开关波形。从散热角度 来看,功率器件产生的热量只通过底部散热,会影响功率器件的散热性能。功率损耗随着开关频率的增 加而增加,需要开发新的低寄生电感和高效散热解决方案。

本文第1节介绍了SiC材料的性能和SiC器件的潜力。在第2节中,对硅功率器件的封装方案进行了全面回顾。第3节详细介绍了SiC功率器件的 封装技术。最后,总结了 SiC 功率器件互连技术面 临的挑战。

1 SiC器件的特性和优势

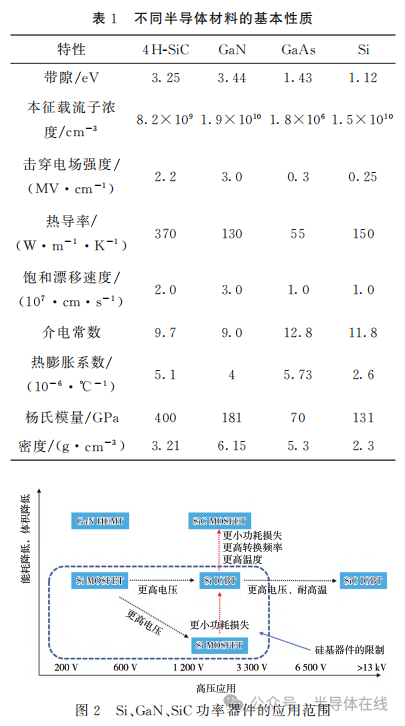

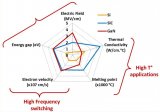

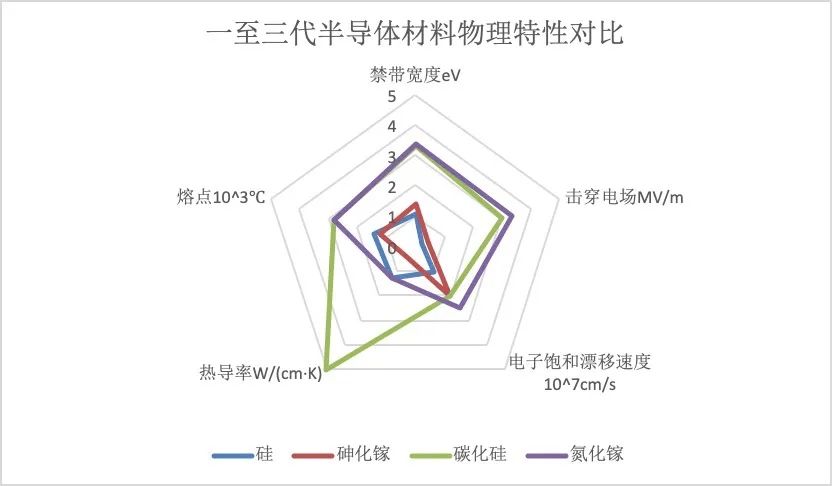

和硅材料相比,4H-SiC 的带隙提高了约3倍, 而本征载流子浓度则小得多。宽带隙和低本征载流 子浓度使SiC器件可以在更高的温度下工作。4HSiC的击穿电场强度比 Si高一个数量级,能承受更 高的电压。表1列举了常见的半导体材料的基本属性。

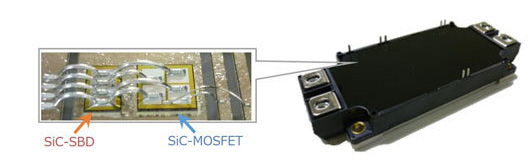

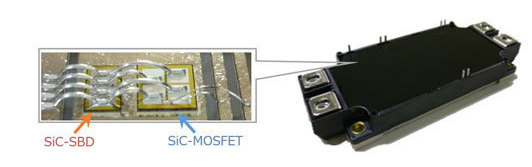

目前为止,工程界已经有了大量 SiC 器件,如 MOSFET、肖 特 基 二 极 管、结 栅 场 效 应 晶 体 管 (JFET)和绝缘栅双极晶体管(IGBT)。在这些器件 中,SiC MOSFET 因其诸多优秀性能而倍受重视。

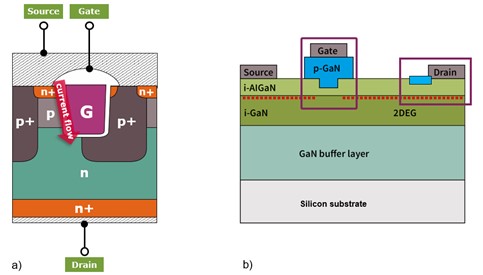

图2 显 示 了 Si、GaN 和 SiC 器 件 的 应 用情况。SiC MOSFET 的开关速度较快,开关损耗 相 对 较 低,可 用 于 高 频 环 境 中。相 比 之 下,由 于 IGBT 的双极特性,其开关速度较低,开关损耗也 相对较高。与SiIGBT 相比,SiC MOSFET 的漂移 区掺杂浓度较高,导电损耗较低。SiC MOSFET 具 有更低的输出电容和栅极电荷,可在更快的电压切 换和电流切换(dv/dt 和 di/dt)环境下使用。高开 关速度可以提高开关频率,从而提高功率器件的功率密度和效率。此外,SiIGBT 的开关损耗在较 高的工作温度下会显著增加,而SiC MOSFET 的开 关损耗随温度的变化不大。

2 硅基功率器件的互连形式

硅基功率器件的互连是SiC功率器件互连的基 础。目前较为成熟的硅基功率器件的互连主要是平 面互连、铜夹互连、芯片埋入式互连等传统互连形 式,少部分采用一些堆叠结构来提高功率密度,降低 寄生效应,这些形式的互连工艺复杂度普遍较高,成 本也较高。

2.1 平面互连封装

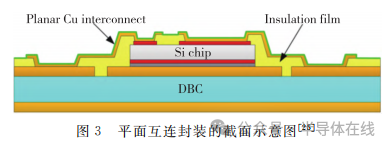

平面互连封装形式众多,其中性能比较优秀的 有西门子的平面互连封装、多层平面互连等。西门子平面互连封装技术(SiPLIT)是西门子公司提出 的基于平面互连技术的功率器件互连形式,如图3 所示。SiPLIT 封装技术的特点是在功率芯片上方 使用厚铜和绝缘层进行连接,这种结构的好处是电 源器件的寄生电感低,并且大面积金属接触显著提 高了散热能力。通过电学和热学的表征,该互连 技术的寄生电感降低了50%,热阻降低了20%。

2.2 铜夹互连技术

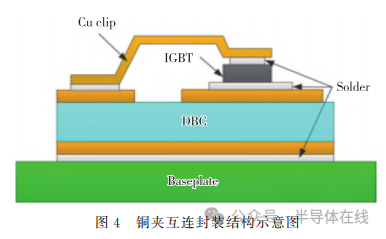

铜夹互连技术也是一种典型的平面互连形式, 其结构如图4所示。

扁平铜夹已用于取代传统的铝线,由于金属铜 的高导电性和高导热性,铜夹不仅可以通过降低寄 生电感来改善功率器件的开关特性,还可以将芯片 的上表面作为额外的导热路径。在单面冷却测 试中,与传统的铝线连接相比,单个芯片的结壳热阻 降低了23%,两个芯片并行操作的热阻降低了18% 左右。而在双面冷却实验中,由于在铜夹上增加了 一个顶部 风 扇 冷 却 散 热 器,散 热 性 能 平 均 提 高 了 18%。

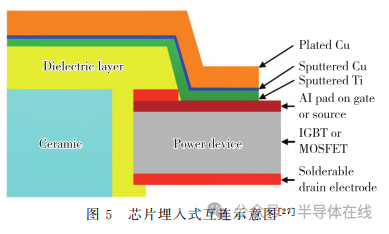

2.3 芯片埋入式互连

图 5 展 示 了 一 种 功 率 器 件 埋 入 式 结 构 示 意 图[27],多种电源芯片,如IGBT、MOSFET 和二极管 等,都被嵌入在一个陶瓷基底框架内,上面采用介质 层覆盖。然后在表面沉积金属化多层膜,与芯片上 的焊盘形成接触。本方案中采用溅射法沉积金属 Ti和 Cu,使用电镀法形成更厚的铜镀层,如图5中 黄色部分所示。相比传统的引线键合方式,该互连 形式减少了 75% 的 寄 生 电 感,同 时 散 热 效 率 也 有 44%的提升。

除了这种陶瓷基底结构的埋入式封装以外,还 有将芯片直接埋入 PCB 中的方案,也称为“Chip inPolymer”。这种方案要求半导体芯片做得足够 薄,和无源器件一起放置在 PCB 层中,芯片和外部 的互连主要是通过激光钻孔形成的金属化过孔来实 现,这种形式的互连也实现了体积和功耗的显著降 低,但同时对工艺要求更高。

3 SiC功率器件互连技术

目前为止,已经有多种 SiC 功率器件的互连形 式,包括:平面互连,3-D 互连,混合封装互连等,发 展经济、高可靠、高密度的互连方法是SiC器件商业 化发展的趋势。

3.1 平面互连技术

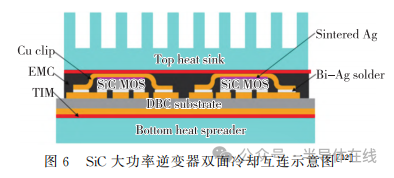

3.1.1 小型化双面冷却方案

D.R.M.WOO 等 人采 用 了 新 型 材 料,为 SiC大功率逆变器器件开发了小型化双面冷却互连 方案,可承受220℃以上的高温,如图6所示。采用 了铋银钎料膏,研制了源栅连接的倒装芯片键合技 术。其固相线温度约260℃,液相线温度约360℃, 相比传统无铅焊料,具有更高的热稳定性。为了提 高锡膏的润湿性,在 Al焊盘上进行了化学镀镍浸金 工艺,漏极互连采用 Ag烧结材料连接铜夹。通过 热建模和表征,发现该功率器件的散热性能较传统 的单边冷却型功率器件提高了2倍。

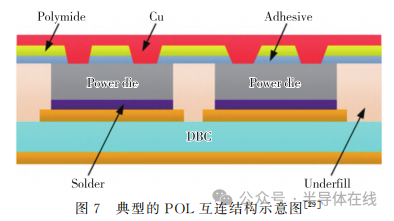

3.1.2 叠加互连封装

2018年,通用电气公司提出了一种用于千瓦级的 SiC 功 率 器 件 (PowerOverlaykiloWatt,POLkW)互连方案。典型互连器件结构示意图如图7所 示。在聚酰亚胺薄膜表面上使用铜通孔作为芯片和 布线层之间的互连结构。胶粘剂用于将芯片附着在 聚酰亚胺薄膜上。用激光钻孔形成通孔,然后用电 镀填充。DBC衬底(Ni/Au表面处理)焊接到芯片 背面 (Ag表面处理)。采用底填料进行电气隔离和 机械加固。与传统的引线连接互连相比,聚酰亚胺 基 Cu的互连利用率大大提高,减少了寄生电感,有 助于降低开关损耗和电压过冲。

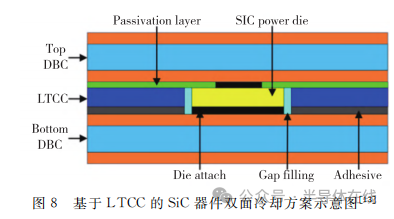

3.1.3 基于 LTCC的双面冷却方案

H.Zhang等人在文献[13]中提出了一种具有 双面冷却能力的无键合SiC功率器件互连方案。在 该器件中,使 用 LTCC 衬 底 作 为 电 介 质 和 芯 片 载 体。将功率器件用纳米银浆料连接到 DBC 基底的 顶部和底部。DBC 的顶部和底部镀上银和铜以便 相连,Cr/Ni/Ag层沉积在二极管的阳极、MOSFET 的源和栅极上。为了保护功率器件在工作过程中不 被击穿,使用高温介电材料来填充 LTCC 衬底和功 率器件之间的间隙。双面冷却的功率器件截面如图 8所示。仿真结果表明,在相同的工作条件下,基于 LTCC的双面冷却模块的热阻较嵌入式电源模块和 PBGA 模块更低。

3.2 3-D互连技术

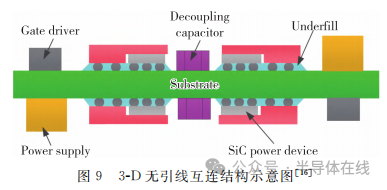

3.2.1 倒装芯片互连技术

S.Seal等人和 H.A.Mantooth等人[16]为SiC肖特基二极管开发了芯片级无引线键合互连技 术(Chip-ScaleWirelessPackaging),不仅降低了整 体的寄生效应、成本和损耗,还提高了可靠性。该方 法使用芯片倒扣焊锡球阵列来连接阳极。采用铜与 底部阴极连接。与传统的引线键合互连相比,无引 线键合互连的二极管开态电阻降低了24%。相关 示意图如图9所示。

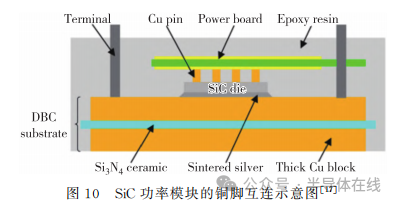

3.2.2 铜引脚互连技术

富士电机为SiC电源模块开发了一种铜引脚互 连结构,如图10所示。传统的铝线键合、焊点和硅 胶互连结构分别被铜引脚连接、银烧结连接和环氧 树脂成型结构所取代。为了进一步降低热阻,将更 厚的铜块粘结在氮化硅陶瓷基板上。与传统的氧化 铝陶瓷结构相比,铜引脚结构使整体结构的热阻降 低了50%。与传统的硅基引线键合互连相比, 使用铜引脚结构的 SiC 器件的损耗降低了57%~ 87%。

3.3 混合封装互连技术

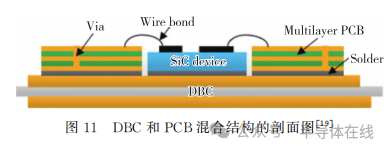

3.3.1 基于 DBC和 PCB混合封装互连方案

文献[19]提出了一种 SiC 功率模块的 DBC 和 PCB混合结构,如图11所示。在 DBC 基板上连接 多层带槽 PCB,SiC 器件 安 装 在 凹 槽 中,并 附 着 在 DBC衬底上。然后使用键合线将顶部电极连接到 PCB上的顶部铜线上。

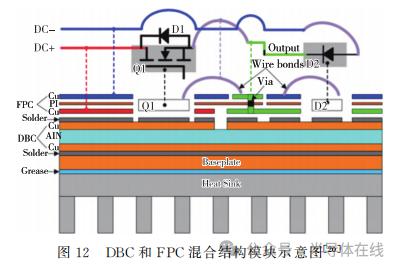

3.3.2 DBC和 FPC混合结构

文献[20]提出了一种基于 DBC和 FPC混合结 构的1200V、120ASiC桥臂电源模块。图12显示 了 DBC和 FPC混合结构以及与 MOSFET (Q1)和 二极管(D2)相关的换相环路。由于相反的电流流 过薄 FPC板,磁耦合效应的抵消作用很强。通过采 用薄 FPC和合理的布局设计,可以将功率模块的寄 生电感降低至0.79nH。与商用模块相比,在相同 去耦电容和驱动条件下,混合结构模块的电压过冲 量降低了约50%,开关能量损失仅为商用模块的三 分之一。

4 SiC功率器件互连存在的问题

目前,SiC功率器件的互连技术已经逐渐发展 成熟。不同于传统硅基功率器件互连方案,SiC 功 率器件互连对寄生电感和散热的要求更为严格。新 开发的SiC功率器件具有独特的特性,如高速和高 频开关等,目前在互连方面还存在一些挑战。

与硅器件相比,SiC MOSFET 具有更快的开关 速度、更小的外形尺寸和更低的开关损耗,可以实现 更高的开关频率和效率。然而,在相同的功率器件 互连中,SiCMOSFET 仍不能直接用作Si器件的直 接替代品。SiC MOSFET 的一些特性,例如快速开 关速度和散热等,对 SiC 功率器件的互连提出了重 大挑战。开发新型互连技术还需要面临材料选择和 互连工艺的挑战。新互连结构的定量测量表征也是 一个挑战。这些问题必须在 SiC MOSFET 功率器 件互连设计中妥善处理。

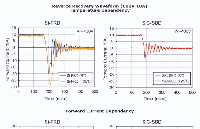

4.1 快速切换速度

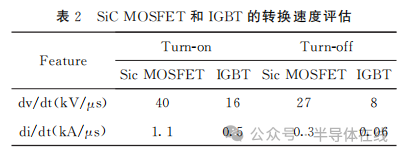

文献[21]中对相同额定功率的 SiIGBT 和 SiC MOSFET进行了综合比较,所选择的器件来自英飞 凌的第三代SiIGBTIKW15N120H3和Cree的SiC MOSFETC2M0080120D。两种器件的定量 dv/dt 和di/dt实测值如表2所示。可以看出,SiCMOSFET 的开关速度比SiIGBT快得多。由于SiCMOSFET的 开关速度快,其开关特性也更容易受到寄生元件即 寄生电感和寄生电容等的影响。

4.2 散热

基于Si IGBT 的转换器的开关频率通常限制在 20kHz,但SiC MOSFET 的开关频率在开关转 换器中可以达到100kHz。由于 SiC MOSFET 的 外形尺寸较小,在高频时功率损耗密度会较大。因 此,SiC功率器件的热管理更具挑战性,特别是在高 频情况下。传统的单面散热方案无法满足 SiC 功率器件在此类应用中的散热要求。新型的双边或 多边液体冷方案在解决散热问题的同时保持芯片结 温处于低温方面具有很大的潜力。

4.3 材料选择

尽管SiC器件理论上能够在高达600 ℃的高温 下工作,受现有封装材料的限制,SiC电源器件的 结温温度约为175℃。硅基电源器件所采用的大多 数封装互连材料,如芯片粘结剂和密封剂,都不能长 时间在175 ℃以上的温度下维持稳定,更不能在高 温环境下使用。此外,SiC 电源器件经常用于恶劣 的环境,在较高的环境温度和工作温度下,材料之间 的 CTE不匹配会导致过度翘曲,从而导致SiC芯片 出现裂纹、界面分层等。因此,SiC功率器件应选用高温稳定、高绝缘强 度、CTE匹配的互连材料。

4.4 互连工艺

为了实现SiC功率器件的低寄生电感和高效散 热,需要不断开发新型的无引线互连和拓扑结构。然而,开发新的互连技术将面临一些工艺挑战。在 互连过程中可能出现新的失效模式。

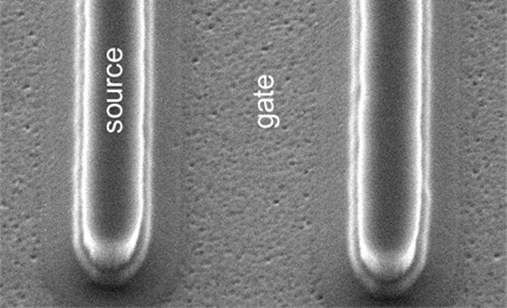

目前,市面上可用的SiC功率器件都是为 Al线 键合而设计的。这些器件的正面焊盘金属化是 Al, 这与无引线键合互连技术不兼容,需要在正面源和 栅极焊盘上附加金属化层。因此,功率器件上 Al焊 盘的再金属化是开发无引线互连的关键过程。晶圆 级或芯片级溅射工艺通常采用物理气相沉积(PVD) 设备在原 Al焊盘上沉积一层或多层金属化层。然 而,对于 SiC 功率 MOSFET,晶圆级焊盘再金属化 的成本和风险非常高。由于芯片尺寸相对较小,很 难在芯片级实现焊盘再金属化。此外,溅射条件必 须控制好;否则,焊盘再金属化质量不好,会导致焊 盘与外层互连不良,导致互连最终失效。因此,Al 焊盘在SiC器件上的再金属化是一个挑战。

粘接过程也是一个挑战。为了提高SiC功率器 件的散热性能,通常采用焊接或烧结材料。然而,它 们的键合条件很难控制,特别是在多芯片键合时,如 果控制不好,会在界面处产生大量空洞,导致散热性 能变差。

5 总 结

大功率SiC模块在电动汽车、光伏和电池储能 系统中都有着广泛应用需求。传统互连使用的铝线 方案存在固有的寄生电感、散热和可靠性等问题,另 外多芯片互连还要考虑经济型问题。业界发展了许 多低寄生电感和高效冷却的大功率模块经济高效互 连方案,例如平面互连、3D 互连和 PCB嵌入式互连 等。本文介绍了 SiC 器件的性能,指出了 SiC 材料 在高工作温度、高开关频率等方面的优势和应用前 景。为了全面研究功率器件的互连技术,在对 SiC 功率器件的互连技术进行介绍之前,首先对硅基功 率器件的互连方案进行了综述,硅基功率器件是一 种具有代表性和广泛应用的功率器件。这些互连方 案是SiC功率器件互连方案的基础。在此基础上, 对SiC功率器件高效冷却互连技术进行了研究和讨 论。最后,总结了 SiC 功率器件互连技术面临的挑 战。新互连技术的发展需要克服新的挑战,如材料 选择和互连工艺。在 SiC MOSFET 功率器件互连 设计中,必须重视这些挑战。

审核编辑:黄飞

电子发烧友App

电子发烧友App

评论