底片的使用方法(三)

作者:占斌

5. 技巧篇

5.1 基本思路

以“能做出好板子”、“最大程度便于操作”、“使工作更有效率”及“有效控制成本”等做为基本思路。

5.2 线印

5.2.1 内层

5.2.1.1 工程部制前课底片组

5.2.1.1.1 确认板的选择

挑选多片板子做为确认板。

5.2.1.1.2 底片比例的确认

5.2.1.1.2.1 “下”片的确认

因“下”片是置放于近“玻璃台面”上,底片拉伸在制作过程中未出现,故“下”片应该直接在工程部制前课底片组的工作环境中以“对准”为则

5.2.1.1.2.2 “上”片的确认

因“上”片是置放于“紧贴MYLAR面”,底片拉伸在制作过程中会较为明显的出现,故“上”片应该依据“3.3.2曝光过程中发生拉伸现象”所描述的原理,将底片在底片的拉伸方向上“反向缩涨”1.5~3mil(参照底片的原有的尺寸不同,底片的尺寸越大的,其“反向缩涨量”就会越大。)。

5.2.1.1.3 效果的验证

当底片按上述方法确认后派送至生产线上后,其底片的最终使用效果,必须以制作出来的实物板上的图形为准。若有必要,必须重新依照实物板上的效果进行调整。以达到最佳效果为准,并做好相应的比例记录。

5.2.1.2 打PIN手

5.2.1.2.1 “打PIN板”的选择

挑选任一片做为打PIN板。

5.2.1.2.2 底片的对位

5.2.1.2.2.1 “上”片:依据“3.3.2曝光过程中发生拉伸现象”中所述的原理,可采用以下的方式来片的对位:

A.“紧贴垫板边”须对准。

B.“翻片边”只允许沿底片的拉伸方向反向缩涨1.5~3mil(参照底片的原有的尺寸不同,底片的尺寸越大的,其“反向缩涨量”就会越大。)

5.2.1.2.2.2 “下”片:全面对准进行对位。

5.2.1.2.3 底片的标识

针对“上”片的“紧贴垫板边”做好相应的标识,以备重复装片时能够加以识别。

5.2.1.2.4 操作流程

5.2.1.3 曝光手

5.2.1.3.1 吸真空前

依据“3.3.2曝光过程中发生拉伸现象”中所述的原理,吸真空前,“上”片与板子的对准度应该是“翻片边”沿底片拉伸方向反向缩涨了1.5~3mil(参照底片的原有的尺寸不同,底片的尺寸越大的,其“反向缩涨量”就会越大。)

5.2.1.3.2 吸真空后

依据“3.3.2曝光过程中发生拉伸现象”中所述的原理,吸真空后,“上”片与板子的对准度应该已经达到了最好的状态。

5.2.1.3.3 曝光后

板上的图像应以对准度达到最佳的状态为准。

5.2.2 外层

5.2.2.1 工程部制前课底片组

5.2.2.1.1 确认板的选择

依据“4.1‘面板、中板、底板’的标识”挑选多片“中板”做为确认板。

5.2.2.1.2 底片比例的确认

5.2.2.1.2.1 “下”片的确认

因“下”片是置放于近“玻璃台面”上,底片拉伸在制作过程中未出现,故“下”片应该直接在工程部制前课底片组的工作环境中以“对准”为则

5.2.2.1.2.2 “上”片的确认

因“上”片是置放于“紧贴MYLAR面”,底片拉伸在制作过程中会较为明显的出现,故“上”片应该依据“3.3.2曝光过程中发生拉伸现象”所描述的原理,将底片在底片的拉伸方向上“反向缩涨”1.5~3mil(参照底片的原有的尺寸不同,底片的尺寸越大的,其“反向缩涨量”就会越大。)。

5.2.2.1.3 效果的验证

当底片按上述方法确认后派送至生产线上后,其底片的最终使用效果,必须以制作出来的实物板上的图形为准。若有必要,必须重新依照实物板上的效果进行调整。以达到最佳效果为准,并做好相应的比例记录。

5.2.2.2 打PIN手

5.2.2.2.1 “打PIN板”的选择

依据“4.1‘面板、中板、底板’的标识”挑选一片“中板”做为打PIN板。

5.2.2.2.2.1 “上”片:依据“3.3.2曝光过程中发生拉伸现象”中所述的原理,可采用以下的方式来片的对位:

A.“紧贴垫板边”须对准。

B. “翻片边”只允许沿底片的拉伸方向反向缩涨1.5~3mil(参照底片的原有的尺寸不同,底片的尺寸越大的,其“反向缩涨量”就会越大。)

5.2.2.2.2.2 “下”片:全面对准进行对位。

5.2.2.2.3 底片的标识

针对“上”片的“紧贴垫板边”做好相应的标识,以备重复装片时能够加以识别。

5.2.2.2.4 操作流程、

5.2.2.3 曝光手

5.2.2.3.1 吸真空前

依据“3.3.2曝光过程中发生拉伸现象”中所述的原理,吸真空前,“上”片与板子的对准度应该是“翻片边”沿底片拉伸方向反向缩涨了1.5~3mil(参照底片的原有的尺寸不同,底片的尺寸越大的,其“反向缩涨量”就会越大。)

5.2.2.3.2 吸真空后

依据“3.3.2曝光过程中发生拉伸现象”中所述的原理,吸真空后,“上”片与板子的对准度应该已经达到了最好的状态。

5.2.2.3.3 曝光后

板上的图像应以对准度达到最佳的状态为准。

5.3 防焊

5.3.1 工程部制前课底片组

5.3.1.1 底片比例确认

5.3.1.1.1 确认板的选择

“确认板”最好是待曝光的板子,因为前烘烤会引起板子的缩涨。也可选用待印刷板或待刷磨板。

5.3.1.1.2 底片比例的确认

5.3.1.1.2.1 底片的确认状态:必须将底片处理成生产状态,即压好膜的时候再进行底片比例的确认。

5.3.1.1.2.2 可直接参考“3.4.2 常用原理”中所描述的防焊挡点的特性来进行底片比例的确认,相应方法已经在“工程部底片组培训教材”中有详细的描述,故,此处不再描述。

5.3.1.2 底片上相关标识

当底片的比例确认OK后,须在底片上标识出对应的线路比例(可直接标识在母片上)。

5.3.1.3 效果验证

确认好的底片送至生产线上时,需要即刻了解底片的使用情况,若该比例之底片能够进行正常的生产,则做好相应的记录;若效果不良,再按照“5.3.1.1.2.1 底片比例的确认”过程进行再次确认,直至可以正常生产为止。

5.3.2 防焊曝光室

5.3.2.1 板子与底片的配合

5.3.2.1.1 线路比例只用一种时

直接采用底片组确认好的底片进行生产。

5.3.2.1.2 线路比例使用多种时

按照板子线路上所标识的比例,及防焊底片上所标识的比例,进行“按底片找板子”或“按板子找底片的方式”来进行操作(现在的情况建议采用“按板子找底片的方式”来进行操作)。此操作避免了由于试底片(现行方式)而可能造成“上油”的隐患。

5.3.2.1.3 相同比例底片不稳定时

由于熏片的操作环境的控制及底片本身材质等问题,会造成相同比例的一批底片中,其“尺寸”会有差异的现象产生。当此类问题产生时,最快的解决方案就是对片手根据每张底片的实际情况,在底片上标识出“与此张底片配合最好的线路的比例”,以备下次使用时,就可直接按比例进行查找。

5.3.2.2 底片对板子的相关技巧

5.3.2.2.1 原始对法(参见“3.4.1 原理图”)

对片手通常采用此方法:透过“防焊挡点A”,通过肉眼观察,确定“线路B”是否处在“防焊挡点A”的正中间以判定其对准度。

5.3.2.2.2 IC脚对法(参见“3.4.1 原理图”)

通过观察板子的实际图形状况,若“线路A”与“线路B”的接口位置正好在“线路B”的正中间位置,则“线路A”与“防焊挡点A”的接口位置必然也在“防焊挡点A”的中间位置。因为是透过底片的透光区进行观察的,其清晰度要比上述“5.3.2.2.1 原始对法”要好很多。

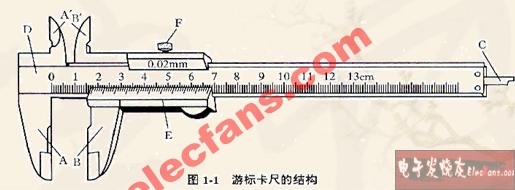

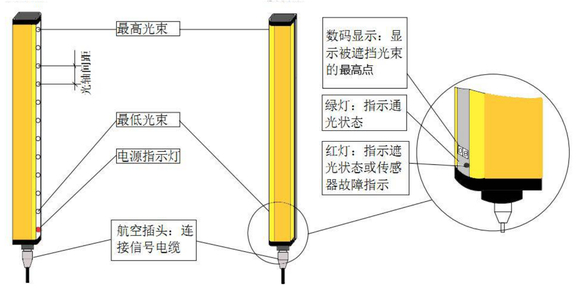

5.3.2.2.3 不塞孔之导通孔的挡点对法(参见下图)

5.3.2.2.3.1 原理图

5.3.2.2.3.1 对片方法

因为在CAM的设计时,“不塞孔之导能孔的防焊挡点B”就是设计在“线路盘A”的正中间位置。所以通过“不塞孔之通能孔的防焊挡点B”与“线路盘A”进行比较,就可对其对准度进行一个有效的判定了。

此方法的优点在于,“线路盘A”的铜箔与周围的基材部分在视觉上会有明显的差异,即使有深颜色油墨覆盖着,透过底片的透光区,仍然可以获得一个较好的视觉差异,再通过与底片上“不塞孔之导通孔的防焊挡点B”的比较,其“对准度”便可一目了然了。

电子发烧友App

电子发烧友App

评论