电子设备在提高功能和性能的同时也向小型化、轻量化迅速发展。这就要求在尽量缩短产品开发时间的同时,必须确保产品的可靠性及安全性。为了达到这个目的,就必须要更有效、更正确地实施环境试验。爱斯佩克公司为了满足这些要求,将环境试验与电气特性测试相结合,设计开发了能够通过在环境试验条件下对试样特性连续测试,实时把握试料特性和判定异常状况的各种自动测试系统。在此对自动测试系统的有效性及其部分构成作以下介绍。

1. 前言

为使电子设备小型轻量,电子行业正致力于半导体IC封装件及电子零部件的微型化。同时,在封装领域也在开发能够使高密度封装成为可能的合成电路板,研究针对封装件的连接方法和结合材料。再者为提高产品市场竞争力,不仅在性能、成本上,而且还必须考虑环境保护以及现代社会各种限制因素,诸如要采用无铅焊接技术、遵守焊剂VOCS(Volatile Organnic Compounds)规定、开发环保型印刷电路板等。于是开发课题增多,既要缩短开发时间,又要确保产品可靠性就变得越来越重要了。在这种情况下,势必需要使用对可靠性及安全性能够作出高效、准确的测试手段。

本公司在开发研制自动测试系统时,将其与通常用在性能确认和可靠性评价的环境试验装置相组合,实现了在进行环境试验的同时,又能够连续自动测试试样电气特性;通过对实时数据的抽样,发现其中的故障及不良状况。下面将论述在试验环境中连续自动测试试样的电气特性的有效性,并结合具体实例介绍这一测试系统。

2.测试评价的最新要求

为缩短开发时间,确保这些高性能且复杂化产品的可靠性,就必须考虑比现在更有效且更准确的评价方法。如图(略)所示。

2-1如何进行省力高效的试验评价

为了高效率地进行评价工作,首先应缩短测试评价所需的时间。其次是缩短试验作业工序所需的时间,以及通过重新审视评价的判定方法以缩短试验时间。例如在寿命试验的情况下,最普通的评价方法是根据每隔一定时间所测定的数据,来判断故障情况以及试样间的优劣状况。这时,用于判断的试验数据的测试间隔越短,对寿命以及异常的判断也就越快,同时试验时间也能缩短。而且这时若能够做加速寿命试验,那么试验时间的短缩效果就更明显了。在后面,我们将对试验作业工序的省力化,通过连续测试而得来的数据进行评价的效率化,以及缩短试验时间的方法做出说明。

2-2何谓更准确的故障评价

随着产品性能提高和密度加强,使得在此之前不被认为是问题的事项,或者产品特性的微小变化都成了故障的原因,因此有必要进一步提高评价的准确度。另外,为了更准确地进行评价,还应精确地捕捉试验中所发生的故障现象,增加解析工作所需的信息量。

有一类故障的发生,不在一个特定环境下不会发生,或不在这种特定环境中这种故障不会轻易地被测试出来,或是故障的再现性很差(即很难预测到它何时会发生)。例如,由于离子迁移而造成的绝缘劣化、以及热膨胀系数的差异而引起接触不良、开合现象。为了准确把握这时发生的阻抗值变化,就必须选择在这个试验环境中符合其故障模式的测试方法,而且还必须能对试样特性连续地进行测定。

为了明确故障的发生原因,更正确的对产品寿命进行预测,必须对故障发生的事实以及时间做正确的测试。另外还要求解析工作所需数据,必须是在试样的特性变化同温度及湿度等环境条件之间有比较性的数据。如果要考虑分布偏差的特性,就应确保可供统计判断的数据量。因为同样花费相同的时间进行试验,为了更准确的得到评价结果,解析所用到的信息量当然是多多益善。

3.自动测试系统

本公司的自动测试系统开发的基本思路如图2所示。自动测试系统是能够将环境试验与电气测试相结合,并在环境试验中对电子零部件及设备的电气特性进行实时测试、数据处理的系统。其硬件和软件有能力在环境试验条件下,正确的捕捉评价所需数据和故障模式特有的特性变化。而环境试验装置的控制、试验管理、数据处理,均由计算机自动实施。

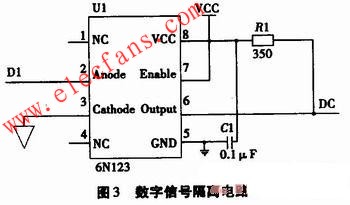

自动测试系统的离子迁移评价系统、绝缘电阻评价系统以及漏电电流评价系统、瞬间开合评价系统等已商品化(图3略)。

4.连续自动测试的有效性

下面以离子迁移评价、焊点连接可靠性评价以及瞬间开合评价为例,介绍一下在试验环境下连续测试的有效性以及实现这一有效性的自动测试系统。

4-1离子迁移评价

4-1-1离子迁移与评价的重要性

离子迁移是指在印刷电路板等产品上,由于离子化金属向相反电极移动,在相对电极还原成原来的金属并有析出的现象。

此现象的发生是由于在电极间存在电场和绝缘间隙部存在水分的缘故。实际上多数由于电路板上杂质影响而在正级一侧析出的。照片1是用水滴法进行试验产生离子迁移的照片。离子迁移非常脆弱,在通电瞬间产生的电流会使离子迁移本身溶断消失。

过去,这本就是众所周知的现象。最近因为在组合电路板、BGA(Ball Grid Array)等IC封装件里面的配线,均已向高密度发展,加上它们之间电场强度增加、绝缘距离缩短,残留焊剂及在新材料中包含的杂质,还有电子设备便携化容易受吸湿影响,更容易发生离子迁移。而且发生离子迁移后很短时间内就会产生故障,因此针对这个现象的评价就变得极其重要了。

4-1-2离子迁移评价中连续自动测试的有效性

离子迁移评价以前通常使用梳型电路板为试料,高温高湿环境下在梳型电极之间施加电压信号进行试验。电极间绝缘电阻的测试则是在每一个规定时间内从高温高湿槽中取出试料在室温环境下进行。但是正像前面介绍的那样,可以想象采用这种评价方法在实际测定时,离子迁移现象已经消失并恢复到高绝缘状态。因此尽管发生异常,也会存在误认为没有异常的危险。而且大量试料的绝缘电阻都是由人工测定,处理这些数据本身就是一项既费时、效率又低的工作。为解决这些问题,就需要在高温高湿环境下一边在电极间施加电压应力,一边连续的自动测试因离子迁移而在瞬间发生绝缘劣化和绝缘阻值变化,只有这样才是有效的。图4显示的是在高温高湿环境下连续测试焊剂的绝缘电阻而确认到的劣化特性一例。

从此例我们可了解到,如果在高温高湿状态下连续测试绝缘电阻,则可以准确获得因离子迁移导致的绝缘劣化特性和发生故障的时间。而且还可以从电阻值的变化上知道试验开始初期阶段以来的试料间所产生的差异、以及到发生故障时电阻值发生了紊乱等信息。

4-1-3离子迁移评价

在离子迁移评价中,应具备在试验环境下高速测试出绝缘劣化的测试功能和正确测试绝缘电阻变化的功能。而且还能够和环境试验设备实现同步控制,采集绝缘电阻值、试验环境(温湿度等)等相关数据并自动生成图表。同时通过LAN进行远程处理。

以下具体介绍一下离子迁移评价。

使用本系统可正确测定1013Ω级的绝缘电阻,同时通过高速漏电检知功能可测试出离子迁移发生时,在极短的瞬间内绝缘电阻发生的变化。

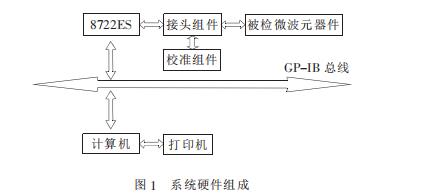

在标准配置下,可以通过扫描仪的切换来同时测定25个试料。为保证获得稳定的高电阻信号,采用了专测高电阻的扫描仪。此外还配备施加应力电压的电源和环境试验装置连动用的转换器、高绝缘电阻测定专用电缆、中转装置以及控制用电脑等试验所必需的装置。系统构成见图5,主要规格见表1。

在离子迁移评价系统中,还有与表1所示规格不同、通用性较强的AEI系列。

4-2焊接接点可靠性评价

4-2-1焊接接点可靠性评价的必要性

因组合电路板及BGA、CSP(Chip Size Package)等阵列型IC封装件的出现,封装密度的飞跃发展,产品急速小型、轻量化。

但BGA、CSP是通过焊在封装件背面的焊锡球与电路板直接连接的,封装件与电路板热膨胀系数存在差异导致应力不能分散、缓解,因而多集中在焊锡连接处。其结果自然是在焊锡连接处出现开合,造成连接可靠性降低。此外,随着电子设备小型化,易受到设备内部产生的热影响,设备动作时/非动作时的温差扩大,因热膨胀系数差而产生应力。另一方面,因封装件小型化,连接处微细化,连接处强度降低等等,要评价连接可靠性的重要性就愈加强烈了。

4-2-2焊接接点可靠性评价中连续自动测试的有效性

焊接接点可靠性评价是为了评价各组成材料的热膨胀系数差异而产生的应力影响。从前的做法是以温度循环作为环境条件来进行试验。连接状态的评价采取在规定的每个循环中(如做1000个高低温温度循环试验,每100、250、500、750循环)从试验槽拿出试料,在室温下测试连接处电阻值与初期值作比较,或者以目测的方法来确认。但用此方法,在进行温度循环试验的环境下(特别是在高温放置时)即便在连接处发生开合,恢复室温后断裂面则又呈通电状态,电阻值不出现变化。所以即使已经发生开合,但在室温状态下对电阻进行的测试也是难以正确捕捉到此现象的。此外,BGA、CSP连接处因是在封装件的背面,而且更多的是连接处被树脂包覆,靠目视观察十分困难。

为解决这一问题,要是能够在温度循环试验下连续获得连接处的电阻值变化,将这些电阻值增加现象作为焊点断裂产生的相应特性进行评价,将是极为有效的手段。这一方法与传统方法比较,可更准确(故障发生的检知)、更有效地(在最合适的试验时间)进行故障评价。

样品B均无显著变化。但我们看到样品B在第307循环附近的高温区域,连续测定电阻值发生了kΩ级的变化。用这种方法来评价的话,能够准确获取故障发生的事实及时间(循环数)。同时,通过观察试验过程,从故障发生时的特性变化能够直接判断试样间的优劣情况,由于能够在故障发生的瞬间进行判别,体现了缩短试验时间的效果。

4-2-3 印刷电路板·焊接导体阻抗评价系统

下面以具体实例来介绍印刷电路板·焊接导体阻抗评价系统(照片3)。此系统是与冷热冲击装置等组合使用,具有对曝露于试验环境下试样导电电阻的自动测试功能、阻抗变化数据自动生成图表及异常自动判定功能。

4-3瞬间断线评价系统

4-3-1 瞬间断线评价的必要性

伴随电子设备的高性能化,从前不被认为是问题的现象,或者产品特性的微小变化都会引起故障。引起这些故障的要因之一就是瞬间断线(瞬间回路接点连接或断开)。

对于这种瞬间断线的评价,以前主要是针对处于剧烈振动环境中的车用电子设备上使用的连接器、继电器等连接部件为主进行的。可是最近由于一般电子设备也因为其便携化而变得易受振动,另外在追求更高性能时为防止瞬间信号中断引起致命误动作,所以对瞬间断线进行评价的要求日增。

4-3-2 瞬间断线评价的问题点

瞬间断线评价一般来说就是对试样施加振动,测定该时间点接点或连接部分是否发生瞬间断线现象。

通常故障判定是指以「1μsec 以上的瞬间断线不发生」为条件进行试验。如图8,如果是连接器的话,瞬间断线测定方法就是在连接器处于连接状态时,将电流通过接点部分,用示波器或记忆记录器功能检出接点部分在极短时间内所发生的电压上升的一种方法。

但是用这种方法对复数试样进行试验时,需要相同数目的记录仪。从成本来说,同时进行试验的试样数有限也是一个问题,而且现状是不能连续测定瞬间断线发生状况以及不知瞬间断线发生时与振动有何相互关联,使得试验不能得到足够对评价有用的信息。

4-3-3瞬间断线评价系统

瞬间断线评价系统是一种能在振动试验或冷热冲击试验环境下、可对复数试样连续测定发生瞬间断线次数和当时瞬间断线时间及振动频率、加速度、温度,并把数据记录下来的系统(照片4)。

4-3-4瞬间断线评价系统中自动连续评价事例

下面介绍一下使用瞬间断线评价系统连续测试继电器接点的瞬间断线发生事例。

为确认继电器焊接点因振动发生瞬间断线的情况,我们把瞬间断线评价系统的测试电缆接到了继电器接点上作振动试验。结果如图10所示,在10Hz~100Hz的1次扫描发生了57次瞬间断线。而且瞬间断线时间最大3.4μsec。(测定条件 ①施加电流:1mA ;②瞬间断线测试电压:0.5V ;③瞬间断线时间:测试500nsec以上的瞬间断线;④振动条件:参照图11振动试验条件。但目的是要发生瞬间断线,所以振动条件比通常的评价试验要严酷。)

如此若能连续测试瞬间断线的发生次数以及瞬间断线时间,则更容易了解各连续时间点与相对试验环境的特性。而且使用在瞬间断线发生试验条件(振动频率、扫描次数、温度等)同步数据记录功能,可得到对评价更有效的信息。因为系统可同时对多个试样作试验,所以可比以往更简单地判别试样间的偏差以及产品的优劣,能更准确、高效地实施试验评价。

此外,此系统也可用于在温度循环试验条件下,对因各种连接器或连接零部件的热膨胀系数差而导致在极短时间内所发生的开路现象的评价。

5.结束语

通过将环境试验与测试、数据处理相组合而集成的自动化系统可大大提高评价效率。而且还可通过在试验环境下连续测得的数据,捕捉到至今未知的现象,并可期待它能够得到更准确的评价结果。我们确信在今后的评价过程中它将会成为非常有效的测试工具。

[术语说明]

1、 VOCS(挥发性有机化合物)规制

VOCS (Volatile Organnic Compounds)是指低沸点有机化合物与NOX共存,在紫外线的作用下生成光化学氧化剂、PAN (Peroxyacetylnitrate)等化合物。这些物质会给人体及植物带来恶性影响,在欧美正准备立法削减VOCS。

2、 BGA(Ball Grid Array)

可高密度插装的IC封装件。这种表面贴装型封装件的背面有和电路板连接的端子,在格珊上排列有球状焊点。

3、 CSP(Chip Size Package)

可高密度插装的IC封装件。与半导体插孔大小一样或同等、BGA结构的表面贴装型封装件。

- 测试系统(61759)

- 自动连续(5244)

相关推荐

印制电路板自动测试系统分析

1016

1016基于USB通信技术的自动测试系统设计

1442

1442

ITECH IT9500电源自动测试系统 让电源测试更灵活

1853

1853通用电路板自动测试系统的设计与实现

7128

7128自动测试系统测试描述语言

自动测试系统的发展历史和现状

自动测试系统的组成部分

自动测试系统设计

ATML自动测试标记语言

GAT通用自动测试系统

Labview 自动测试

NSAT-9000电池充放电自动测试系统

TD-LTE智能天线自动测试系统解决方案

什么是自动测试系统以及它包括几个部分

创锐电子Topfer 5100 充电桩自动测试系统综合介绍

回收Chroma8700电池包自动测试系统

基于多P89C668单片机的组合逻辑电路自动测试诊断系统设计

天线自动测试系统

如何采用基于虚拟仪器技术快速方便的开发短波电台自动测试系统

无线设备自动测试系统的特点

机载电子设备通用自动测试系统研究与实现

电源测试系统/电源自动测试系统

请问怎样去设计机载电子设备通用自动测试系统?

适配器自动测试系统

通用射频自动测试系统能解决什么?

高压与绝缘自动测试系统

电台音频救生模块自动测试系统

7

7基于PXI总线的飞控设备自动测试系统

33

33光伏储能逆变器自动测试系统 逆变器老化测试系统

机内通话器自动测试仪设计

22

22一种新的建立自动测试系统的方法

15

15新型电子装备自动测试系统设计与应用

8

8电路板自动测试系统的设计和实现

12

12基于PXI总线的某型导弹装备自动测试系统

17

17基于数据库的通信设备自动测试系统设计

20

20基于GPIB接口的自动测试系统

43

43基于网络的电台自动测试系统

10

10基于LXI的多总线融合的自动测试系统

11

11基于自动测试系统的故障诊断方法研究

22

22基于LXI 的多总线融合的自动测试系统

16

16一种自动测试系统软件平台的设计

17

17基于GPIB技术的自动测试系统设计

27

27基于多MCU的自动测试诊断系统的设计

18

18一种通用自动测试系统的设计与实现

7

7运算放大器自动测试系统的设计与应用

57

57基于PXI及GPIB总线的自动测试系统设计

32

32EMC自动测试系统设计及手机EMI测试实现

62

62基于GPIB的车载音响自动测试系统

1369

1369

基于VEE的集成电容自动测试系统

1385

1385

基于Delphi的直流伺服电机自动测试系统的设计

1161

1161

反潜自导鱼雷声制导头的自动测试系统

1178

1178

基于LabVIEW的光谱自动测试系统

242

242末制导雷达自动测试系统设计

1605

1605

自动测试设备加流测压及加压测流的设计

5968

5968

电子装备自动测试关键技术

48

48基于OP7200的应答机自动测试系统

22

22自动测试系统中自校准与信号分配电路的设计

55

55毫米波天线自动测试系统设计

40

40基于PLC和触摸屏的电动缸自动测试系统设计

61

61USB通信技术在自动测试系统中的应用

1323

1323

基于AXIe总线的自动测试系统设计

37

37基于LabVIEW的EDFA自动测试系统设计

60

60基于CAN的自动测试的设计及应用

6

6模拟IC自动测试系统的直流参数测试单元

15

15基于labview的自动测试系统简介

28

28微波器件自动测试方案介绍

7643

7643

非侵入式自动测试系统的研制

0

0买ATE-8600电源PCBA连板自动测试系统来成都虹威

1098

1098自动测试系统接地技术的应用类型及使用研究

2002

2002通信设备自动测试系统案例

1429

1429

基于Cascade半自动探针台的简易自动测试平台设计

3081

3081T9010开关电源自动测试系统概述及主要特点

1773

1773ATE电源自动测试设备的适用行业范围

1090

1090

开关电源自动测试系统解决方案

2620

2620电源厂家必看:电源自动测试系统比传统手动测试的优势介绍NSAT-8000

555

555

电源自动测试系统是什么?高性价比电源自动测试系统如何选择?

1149

1149

什么是自动测试设备(ATE)?如何进行自动化测试?

1420

1420

led电源自动测试系统如何提高测试效率?

494

494开关电源自动测试系统能测试的指标都有什么?

413

413电源自动测试系统如何进行电源模块测试?

414

414ATE自动测试设备怎么测试逆变器输出电压?

190

190 电子发烧友App

电子发烧友App

评论