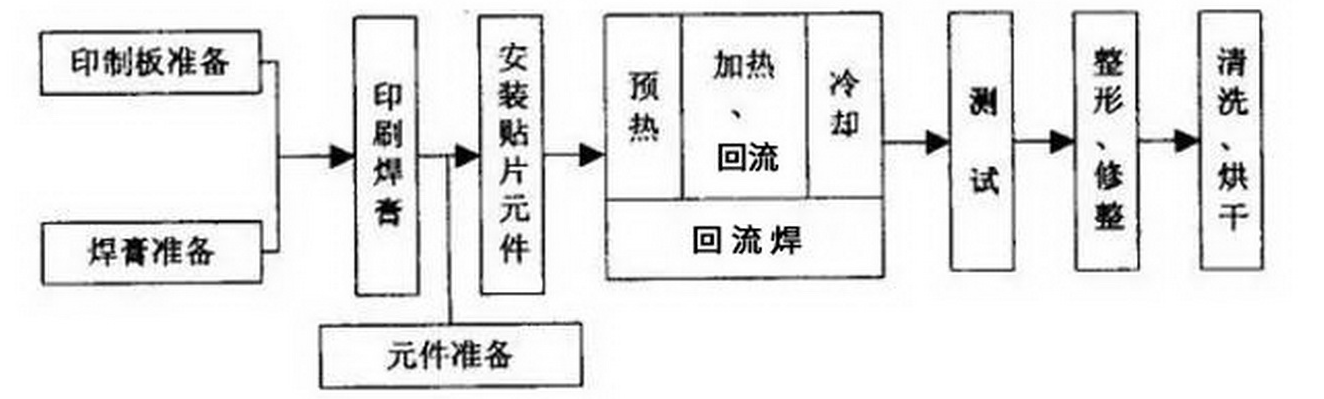

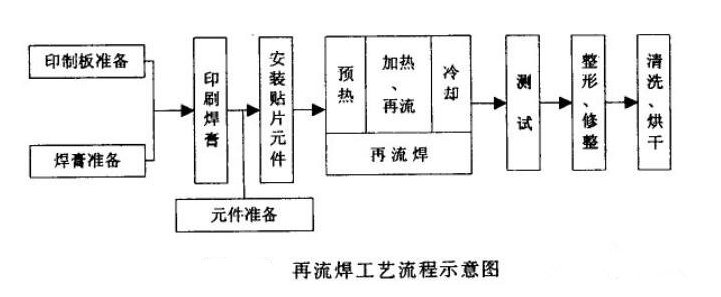

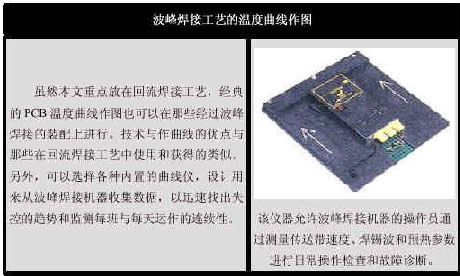

最近几年,SMT生产技术已发生了巨大的变化,其中:生产标准的改变,新型焊膏的利用、不同基材的出现,以及元器件本身材料和设计的革新都使得热处理工艺不断发展。新型元器件的设计动力是来自于产品小型化的不断驱使。这些新型元器件封装包括:BGA(球栅阵列)、COB(裸芯片)、CSP(微型封装)、MCM(多芯片模块),以及flip chip(倒装片)等。产品小型化回流焊使得元器件越做越小,并使管脚数增加,使间距变小。另外为减少成本,免清洗和低残留焊膏使用的更加广泛,与之相应的是氮气的使用也随之增加。

市场对手持式电子产品的不断需求始终是一个强大的驱动力,它使得封装工艺必须适应这些产品的技术要求。因此更小、更密、更轻的组装技术,以及更短的产品周期、更多、更密的I/O引线,更强的可操控性----都把回流焊技术提到一个新的层次上来讨论。同时也对热处理工艺的控制手段和设备提出了新的要求。

考虑到这些压力,我们提出了一个简单的设想图,其中的一些方案可以回答回流焊工艺今后会遇到的挑战。

氮气惰性保护

使用惰性气体,一般采用氮气,这种方法在回流焊工艺中已被采用了相当长的一段时间,但它的价格还是一个问题。因为惰性气体可以减少焊接过程中的氧化,因此,这种工艺可以使用活性较低的焊膏材料。这一点对于低残留物焊膏和免清洗尤为重要。另外,对于多次焊接工艺也相当关键。比如:在双面板的焊接中,氮气保护对于带有OSPs的板子在多次回流工艺中有很大的优势,因为在N2的保护下,板上的铜质焊盘与线路的可焊性得到了很好的保护。使用氮气的另一个好处是增加表面张力,它使得制造商在选择器件时有更大的余地(尤其是超细间距器件),并且增加焊点表面光洁度,使薄型材料不易褪色。

真正最大的好处是降低了成本。氮气保护的费用取决于各种各样的因素,包括氮气在机器中使用的位置,氮气的利用率等。当然,我们通常感觉氮气消耗是一种工艺过程中额外的费用,因此总是想方设法减少氮气的消耗。目前焊膏的化学成份也在不断的改进提高,以便将来的工艺中不再使用氮气保护;或者至少在较高的O2浓度值下(比如:1000ppm对比目前为50ppm)取得良好的焊接效果,以便减少氮气的用量。对于是否使用氮气的保护,我们必须综合考虑许多问题,包括:产量要求的质量等级,以及每一对应的氮气消耗费用。使用氮气是有费用的问题,但是如果将它对提高产量与质量所带来的好处计算进来,那么它的费用是相对微不足道的。

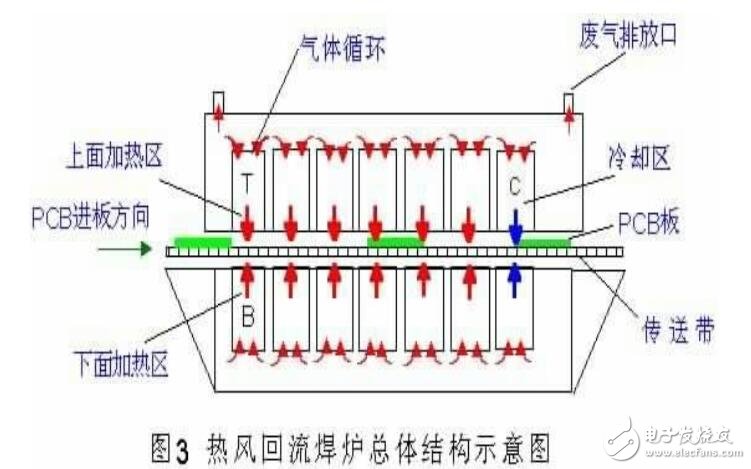

如果焊接炉不是强制回流的那一种,并且气流是分层状态,那么氮气的消耗是比较容易控制的。但是,目前大多数炉的工作方式都是大容量循环强制对流加热,炉体内的气流是在不停的流动,这给氮气的控制与消耗提出了一个新的难题。一般,我们采取这几种方法降低氮气用量。首先,必须减少炉体进口的尺寸,尤其是垂直方向上的开口尺寸,使用遮挡板、卷帘幕,或者利用一些其它的东西来堵住进出口的孔隙。由遮挡板、卷帘幕向下形成的隔离区可以阻挡氮气的外泄,并且使外部的空气无法进入炉体内部,也有些回流炉是采用自动的滑动门来隔离空气。另外一种方法是基于这样一个科学概念:被加热的氮气将漂浮于空气之上,并两种气体不会混合。因此,回流炉的加热腔被设计成比进出口的位置高一些,因为氮气会自然的与空气分层,这样便可以用很少的氮气供给量来保持一个较纯的浓度。

双面加工

双面板工艺越来越多的被采用,并且变得更加复杂。这是因为它能给设计者提供更大、更灵活的设计空间。双面板大大加强了PCB的实际利用率,因此降低了制造成本。到目前为止,双面板经常采用的工艺是上面过回流炉,下面过波峰焊炉。今天大家都逐渐倾向于双面都过回流炉是一种更佳的方法。但工艺上仍有一些问题,比如:再次回流时,底部较大的元件或许会掉下来,或者底部的焊点会部分重新熔化,以至于影响到焊点的可靠性。

有几种方法已发展出来用以完成二次回流,其中之一将第一面的元件上胶固化,使它在翻面过二次回流时不会从板上掉下来,并且保持正确的位置。另外一种方法是使用不同熔点的焊膏,其中第二次回流时使用的焊膏熔点较第一次的要低。但是使用方法有一些严重的问题需要注意:第一个是造成了最后的成品在维修有一个“太低”的熔化温度;第二个是如果使用更高一级的回流温度又会造成对元器件和基板的热冲击。

对于大多数元件来说,二次回流时,焊点熔锡的表面张力是足已维持元件在底部的粘力,使元件牢牢的固定在基板上。这里有一个元件重量与引脚(焊盘)张力的比例关系,它可以计算出元件在二次回流时能不能粘贴在基板底部而不会掉落,从而不用对每一个元器件都做实际的测试。30g/in2是一个保守值,可以作为设计的标准。

另外一个方法是采用一种概念:即将冷的气体吹拂过基板底部,使底部的温度在二次回流时始终达不到熔点,但是由于基板上下面的温差可能会导致有潜在的应力产生。虽然二次回流的工艺并不简单,但许多问题都在被不断解决掉,今后几年内,我们可以肯定的说,无论是在数量上还是在复杂程度上,高密度的双面板都将有一个长远的发展。

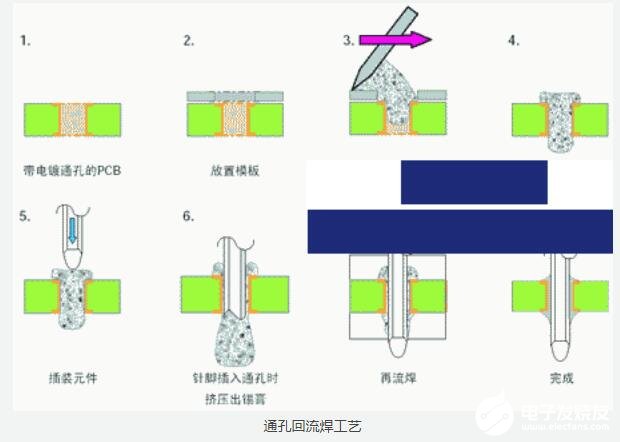

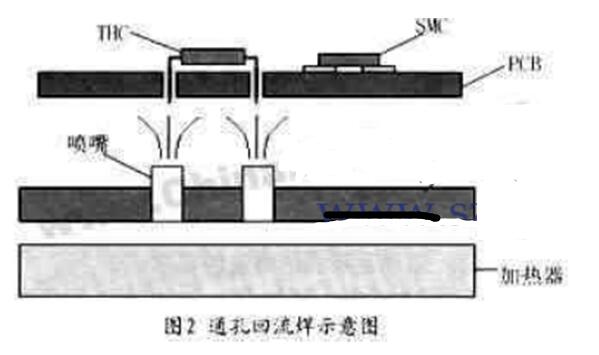

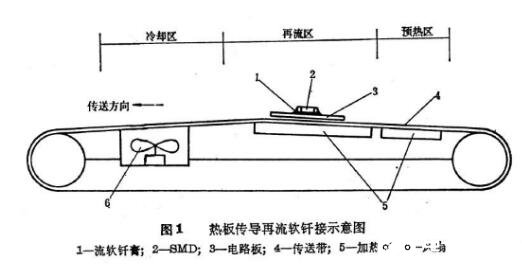

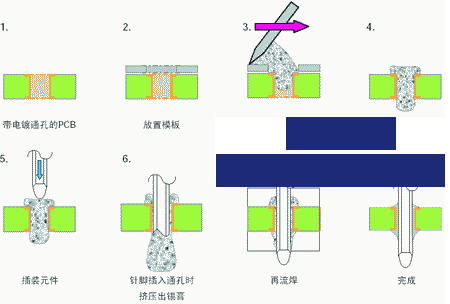

通孔

通孔回流焊(也称插入式或带引针式回流焊)工艺在最近一段时期内应用得越来越广泛,因为它可以少过波峰焊这个工序,或者混装板(SMT与THT)也会用到它。这样做最主要的好处是可以利用现有的SMT设备来组装通孔式的接插件,因为通孔式的接插件有较好的焊点机械强度。在许多的产品中,表面贴装式的接插件不能提供足够的机械强度。另外,在大面积的PCB上,由于平整度的关系,很难使表面贴装式的接插件的所有引脚都与焊盘有一个牢固的接触。

虽然好的工艺可以用来处理通孔回流焊,但仍有一些值得讨论的问题。首先是通孔回流焊的焊膏用量特别大,因此在助焊剂挥发后形成的残留物也很多,会造成对机器的污染,所以助焊剂挥发管理系统有尤为重要。另外一个问题是许多通孔元器件,尤其是接插件,并非设计成可以承受回流焊的高温。

基于红外回流炉(IR)的经验,如果用在通孔回流焊上是错误的。因为它没有考虑到热传递效应对于大块元器件与几何形状复杂的元器件(比如有遮敞效应的元器件)的不同,现有混装经常使用SMD与THT元器件。但对于强制热风回流炉来说,它有着极高的热传递效率,并不依靠红外辐射的高温。因此在混装产品中,普遍使用强制热风回流工艺。为了得到一个满意的焊接效果,问题的关键是要确保通孔回流焊基板各部份的焊膏量都恰到好处,以及注意那些不能承受温度变化与遮蔽效应的元器件,这个工艺发展的主要方向还是在工艺的完善与器件的改良上。

柔性基板

为了处理表面安装柔性基板的焊接问题,一种专用的回流炉也被设计出来了,和一般回流炉最大的不同是在于它特殊的处理柔性基板的导轨。但是,这种回流炉也必须同时满足已连续式的柔性PCB与分离式PCB的焊接需要。

在处理分离式PCB基板时,回流炉的工作连续性并不受前道工序的影响。在卷式柔性基板的生产中,由于柔性基板是整条贯穿生产线,所以生产线上任何一处造成的停机都会使柔性基板带停止传递。这样就会产生一个问题:停在炉内的柔性基板便会因高温而遭到破坏。因此,这种特殊的炉必须允许这样情况发生:可以处理停在炉内的基板,并且在传送带恢复正常后立刻重新恢复正常的焊接操作。

无铅焊膏

虽然近几年要求使用无铅焊膏的压力不象以前那样大,但人们依然关心焊膏中的含铅量与它对环境的影响,虽然电子业的铅污染只占所有铅污染量的百分之一以下,但有观察家还是认为有关禁止用含铅焊膏的法律在今后几年中将出台。这样就只能努力去寻找一种可靠、经济的替代品。许多代用品的熔点都比锡一铅合金高大约40°C。这意味着回流炉需要工作在一个更高的温度环境中,这时使用氮气保护可以部份的消除高温所带来的PCB氧化与破坏的影响。但是在实现无铅生产前,工业界是必须走一段痛苦的学习过程来解决将会面临的问题。

目前大多数炉的设计工作温度都在300°C以下,但无铅锡膏、非低熔点锡膏,在用于BGA、双面板、混装板的生产时,常需要更高的温度。有一些工艺在回流区的温度需要350°C~400°C左右,因此必须改进炉的设计方案以迎合这种需求。另一方面,进入高温炉的热敏感元件必须做改进,减少在进行高温操作时这些元件的受热量。

垂直烘炉

市场对产品小型化的要求使倒焊片与DCA(芯片直接焊装)的应用越发的广泛。倒焊片技术是将芯片倒装后用焊球将其与基板直接焊接,这样可以提高信号传输速度及减少尺寸。另一种是底部填充工艺,这是将填充材料灌注入芯片与基板之间的空隙中,这是因为芯片与基板材料之间膨胀系数不一致,而填充材料则能保护焊点不受这种应力的影响。还有是球状封顶以及围坝填充技术,这两种技术是用覆盖材料将已焊接的裸芯片加以封装的工艺。几乎所有这几种封装材料都需要很长的固化时间,所以用在线式连续生产的固化炉是不实际的,平时大家经常使用“批次烘炉”,但垂直烘炉的技术也趋于完善,尤其在加热曲线比回流炉简单时,垂直烘炉完全能够胜任。垂直烘炉使用一个垂直升降的传送系统作为“缓冲与累加器”,每一块PCB都必须通过这一道工序循环。这样的结果就是得到了足够长的固化时间,而同时减少了占地面积。

在目前最先进的回流炉设计思想中,如何在增加产量的同时减少设备的维修量是一个关键的问题。随着免洗焊膏与低残留焊膏的大量使用。如何处理炉膏的助焊剂残留物这个问题也相应变得突出起来,因为这些焊膏内有大量的高沸点的溶剂来取代原来的松香,以获得理想的焊膏流变性。目前焊膏供应商正在研究性能更加优越的焊膏,但由于质量与工艺认证是一个费工费时的过程,所以它们的应用经常相对滞后。

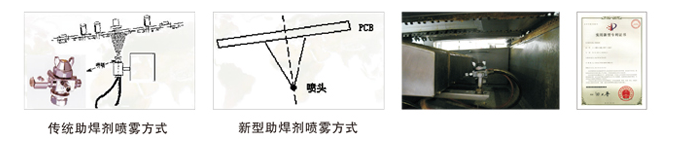

同时,助焊剂造成的污染也成为回流炉的一个重要课题。从焊膏中挥发出来的物质重新凝结在机器冷却区表面形成污染物,这在充氮保护设备中表现得尤为突出,想要通过抽气口将挥发物抽走的方法在充氮炉中是不现实的。因为抽气口会带走大量有用的氮气。现在新型的助焊剂管理系统采用的方法是让气流在机内循环,经过一个凝结过滤装置,将助焊剂凝结在上面后除去,并将干净的气体(N2)放回炉内。这套系统大大减少了助焊在冷却区及其它地方的残留量,并且使维修和除去污染物的工作可以在不停机的情况下进行。

从助焊剂管理系统出来的冷气流重新回到冷却区,对于焊点的冷却与降低PCB出口温度都有额外的好处。另一方面,回流的冷气体进入炉内的其它地方还可以表现出另外一些好处,例如:分隔不同加热区的温度,或者扩大上下加热区的温差。但是不停机时间与费用是非常重要的,当公司的注意集中在运行费用上时,助焊剂管理系统就会显得非常重要。

回流炉如果使用周围的空气作为冷却介质,则可以采用大流量的方式冷却PCB,而且效率很高。在充氮炉中,因为气流量受到严格控制,所以这是另一种情况。热量必须从系统中被抽走,通常热交换采用的介质是气体或液体。冷却气体必须循环使用以降低氮气消耗。

在目前的冷却组件中,是通过一个鼓风机将气流循环应用,气流在热交换后被吹向PCB。这种冷却方式需要定期清理鼓风机与热交换系统上的助焊剂沉淀(虽然助焊剂管理系统已大大减少了助焊剂的沉积)。

Speedline集团现已开发了一种独特的NitroCool系统,它使用气流放大风刀来产生高速率的气流充当交换介质。循环气流是通过风刀而不是通过热交换器,以此来减少被阻塞的机率。在风刀上集成有自动清洁装置,使得气量在被阻塞物减弱之前就将助焊剂沉积物清除干净,因此,当其它设备的热交换器和鼓风机逐渐被助焊剂污染时,这套系统可以提供一个恒定不变的冷却速率。NitrCool系统还可以引导集中助焊剂管理系统里冷却的冷气流,进一步增强冷却的性能与效率。

额外的冷却组件使PCB出炉的温度控制在35°~50°C之间。这样就允许将PCB直接输入下一工序而不需缓冲区间。另外,氮气保护同时也可以保护PCB的可焊性(而非用热空气来保护PCB的可焊性),这对于使用OSP的工艺尤为重要。

设备

制造费用是制造厂商最关心的一个问题,随着工厂地价的上涨,如何有效的利用空间也变得越来越重要,通常如果要增加产量就需加长加热区的长度。但自动宽度可调的双轨技术的应用则可以在很小的空间里完成同样的工作,这种双轨工艺技术,在印刷、点胶、贴片与回流都已开始应用,对于减少占地面积和节省资金都有巨大的潜力。

设备的可靠性与连续工作时间是非常值得研究的,因为许多工厂都采用三班倒与七天工作日的方式生产,极少有时间安排维修,还需处理临时的故障。对于回流炉的工艺及自动化操作的研究还有很长的路要走,使用复杂的软件可以进行多任务操作、通讯(通过GEM)、诊断、操作安全保护、以及在线显示与实时帮助。在将来,单位面积的产出量将大大增加,设备功能也大在加强,而且回流炉也越来越依靠软件与传感器来提高它的性能。

相关推荐

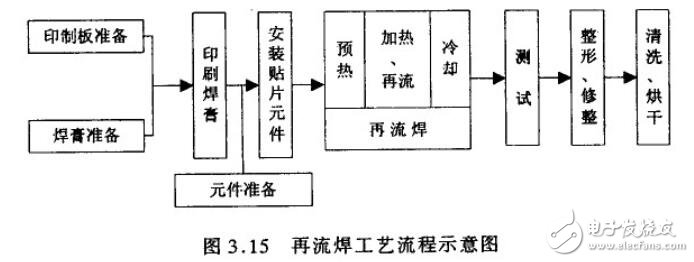

SMT焊接工艺介绍:回流焊、波峰焊、通孔回流焊

1343

1343

回流焊 VS波峰焊

回流焊具体是怎样的呢?回流焊的原理是什么?

回流焊原理以及工艺

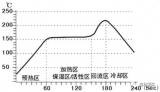

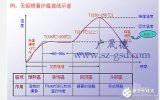

回流焊设备四大温区作用详解

回流焊接工艺简述

一分钟教你如何辨别波峰焊和回流焊

倒装晶片的组装的回流焊接工艺

分享一下波峰焊与通孔回流焊的区别

原来回流焊机的各大温区既然如此神奇

波峰焊和回流焊简介和区别

浅谈回流焊工艺发展

焊接工艺名词解释之——回流焊

通孔回流焊简述

通孔回流焊锡膏的选择

通孔回流焊接工艺

SMT回流焊焊接的四大温区介绍及其作用分析

28

28什么是通孔回流焊?有什么优点?

8885

8885回流焊的温度曲线怎么设置

6320

6320

总结回流焊正确使用技巧

8401

8401一文了解波峰焊与回流焊有什么不同

18051

18051SMT贴片加工中关于回流焊接机的介绍及关键工艺

1285

1285波峰焊和回流焊顺序

2306

2306

回流焊技术的工艺流程及影响工艺的因素分析

3032

3032回流焊热传递方式有哪几种,分别有什么特点

7369

7369提高手工贴片回流焊质量的工艺技巧

3898

3898实现双面回流焊的方法_双面回流焊工艺掉件的原因及解决办法

9776

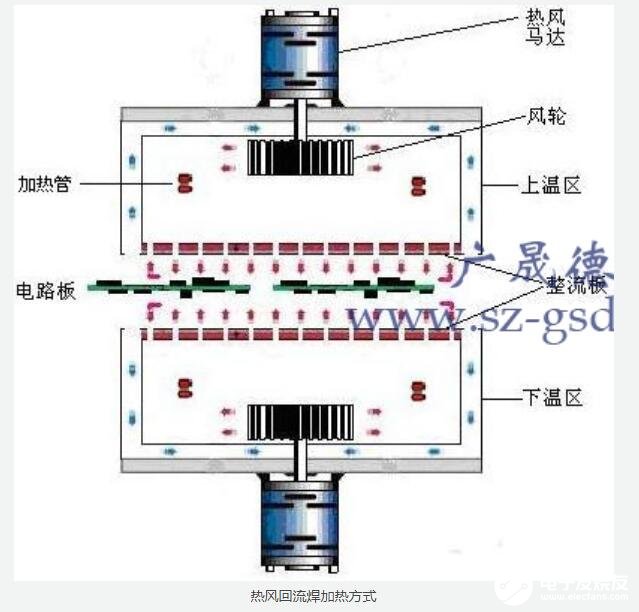

9776回流焊的加热方法_热风回流焊的加热方式

6202

6202

通孔回流焊工艺原理_通孔回流焊接工艺的优缺点

14790

14790

使用氮气回流焊有哪些特点优势

5223

5223回流焊有几个温区,温度是多少

30422

30422焊膏的再熔焊工艺和再流焊接要求有哪些

4397

4397SMT贴片工厂无铅回流焊工艺难题的解决办法

1055

1055可靠性焊盘设计应满足哪些要求及回流焊常见不良现象有哪些

2372

2372标准回流焊机和无铅回流焊机的技术参数指标

5716

5716如何恰到好处对回流焊的速度和温度进行设置

5143

5143SMT回流焊工艺中对元器件布局有哪些基本要求

3631

3631在无铅回流焊加工中会遇到哪些操作难点

2032

2032通孔回流焊工艺在PCB组装中起到的作用

439

439关于SMT回流焊四大温区功能的简单分析

2635

2635通孔回流焊工艺在PCB组装中有什么样的作用

17

17关于无铅回流焊接品质的更严的要求说明

815

815回流焊机是什么,它的应用领域有哪些

2183

2183什么是回流焊,回流焊的作用是什么

10787

10787SMT回流焊四大温区作用的详细讲解

7273

7273回流焊的工艺控制技巧要求

4890

4890

回流焊接是什么,其工艺特点都包括哪些方面

2239

2239十温区回流焊接机的优势介绍

1538

1538氮气回流焊有什么优势

2465

2465回流焊机的操作规程

2028

2028焊料回流焊工艺—焊料回流炉中的氧气测量

684

684无铅回流焊横向温差的控制方法

647

647回流焊工艺加热焊接流程与加热方式

3057

3057无铅回流焊加热不均匀的原因是什么

203

203回流焊与波峰焊的原理

4559

4559

回流焊后元件偏移的原因

3002

3002揭秘回流焊影响SMT加工品质的4大因素

917

917无铅锡膏没过回流焊有毒吗

479

479

走进SMT回流焊工艺:六个步骤助力电子产品生产升级

827

827

如何处理回流焊中的助焊膏?

464

464

如何处理回流焊中残留的助焊膏?

640

640

真空回流焊工作原理

2356

2356

真空回流焊是什么?浅谈SMT真空回流焊炉的基本原理

8347

8347

SMT回流焊工作原理、工艺管控、各管控点目的和意义

268

268

SMT贴片中的回流焊接工艺

216

216pcb回流焊工作原理 如何避免PCB板由于回流焊而弯曲和翘曲呢?

339

339SMT回流焊温度解析之锡膏焊接特性

202

202

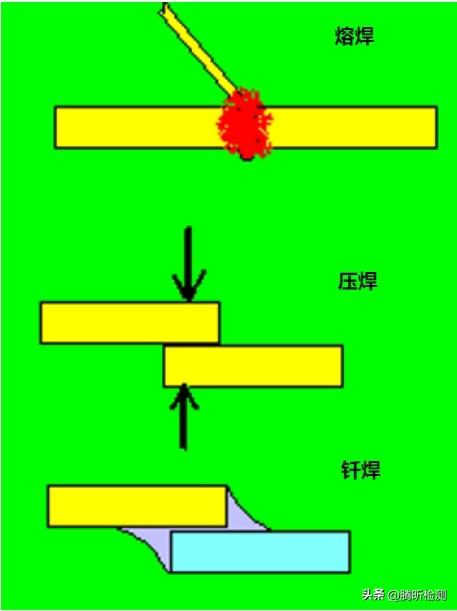

介绍三种SMT焊接工艺:回流焊、波峰焊、通孔回流焊

287

287 电子发烧友App

电子发烧友App

评论