卓飞高线路板有限公司 江正全 龙云召

补偿系数的原理及重要性:

一.补偿系数的原理:

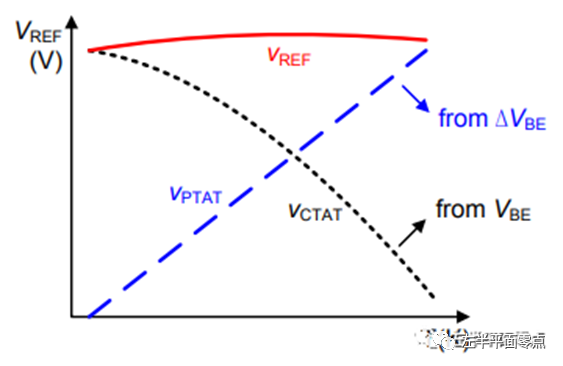

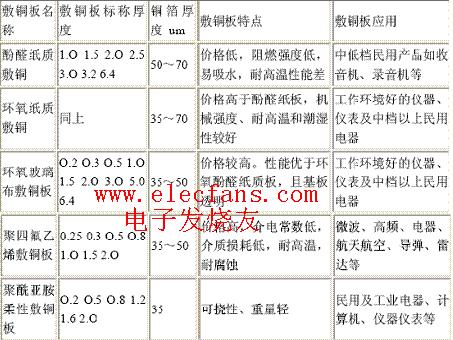

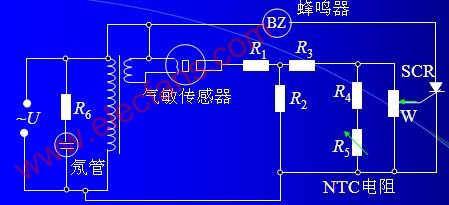

板材由铜箔、环氧树脂、玻璃纤维布三者构成,它们经高温压合冷却后因膨胀系数不同而出现内应力,(铜:17*10-6cm/cm/.°C,110*10-6cm/cm/.°C)内应力的大小由环氧树脂分子结构,环氧树脂含量,介质厚度与铜箔厚度和纤维布的种类在生产条件下互相影响决定。在生产中破坏了它们之间的平衡力时基材将会出现收缩变形,造成基材上的内层线路图形失真。(如图一)

| 压板前铜箔与纤维的状态 |

| 在高温高压后铜箔与纤维的膨胀状态 | |

| 基材压板冷却后铜箔与纤维产生应力平衡状态F1=F2 | |

| 基材在蚀板或压板后铜箔与纤维应力平衡状态F1‘=F2’ |

二.补偿系数的重要性:

1.普通的低层数板,一般客户要求焊盘直径与孔直经之差大于11mil,基材及线构在排板结构上非常对称。在尺寸相对较小(10-16")和情况下,补偿系数影响较小,一般不会出现崩孔坏点,对这类型的线路板可不考虑补偿系数或没有严格控制补偿系数;但月产量上百万平方英尺的大型工厂,为了追求板材高利用率和高生产效率,往往采用大面积拼图生产(16-24")。在生产时若不考虑加补偿系数钻孔后将会出现崩孔,例如按10mil厚基材的补偿系数Fill=0.30mil/in,Warp=0.45mil/in计算,线路板总长度偏差有5mil-12mil。

2.高密度,高层数的多层混合型板(包括BGA板及积层埋孔/盲孔板)。线路板在压板后的品质要求:

1)压板后总长度不能偏差过大,因焊盘直径与孔直径之差已降到只有大于6mil了,钻孔后的焊盘铜环只有3mil多一点。

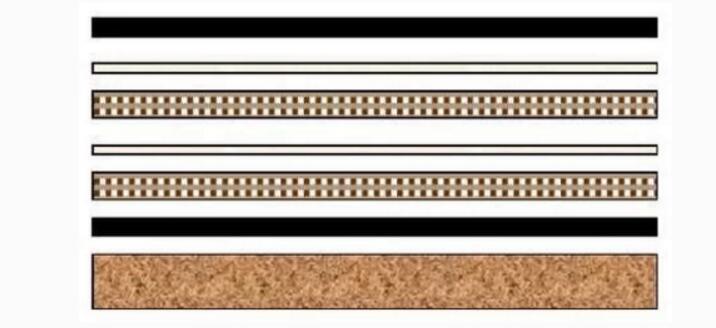

2)压板后每层内层线路总长度一致。所以可能需在不同厚度基材上的每种线构给一个不同的补偿系数。如图二的结构需用三种补偿系数才能得到良好控制。

| 1/2 OZ |

| 1080*1+2116*1 | |

| 20mil 1/1 OZ,G/S | |

| 7628*1 | |

| 24 mil 0/0 OZ | |

| 7628*1 | |

| 4 mil 1/1 OZ,S/S | |

| 2116*1 | |

| 12 mil H/H OZ,S/G | |

| 2116*1 | |

| 6mil 2/2 OZ,S/S | |

| 2116*1+1080*1 | |

| 1/2 OZ |

3)积层法生产大面积的单元板,根据生产流程对线路板需进行多次分层补偿,才能确保外层贴件面的盲孔焊盘与通孔焊盘完整无缺。(如图三)

| 1/2 OZ |

| 1080*2 | |

| 8mil 1/1 OZ | |

| 1081*2 | |

| 1/3 OZ | |

| 1080*2 | |

| 8mil 1/3,1/3 OZ |

4)高密度线路板的线宽/线间在3mil-5mil之间。必需用低收缩系数的基材生产才能保证这种高密度线路板的线间不会因收缩而造成高压漏电短路。

三.影响补偿系数准确性的因素及原因:

工 序 | 因 素 | 原 因 |

MI | 排板结构 | 排板结构(纤维数,总厚度)。正常结构与假层结构。 |

各层线构 | 拼图中的单元数及单元内的线构(G/G.G/S.S/S)。 | |

补偿方式 | 中心补偿,左下角补偿,单元补偿。 | |

供应商 | 环氧树脂分子结构 | 各供应商的树脂成分不同:高Tg料;Getek料,Rogers料,BT料。 |

介质厚度及铜箔厚度 | 不同的板厚与铜厚混合内应力不同。 | |

纤维布的种类 | 不同的厚度所用的纤维布种类不同:1080.2116.7628 | |

基材压板参数 | 供应商生产基材压力不同。 | |

工艺 流程 | 开料方式 | 横/直纹(Fill与Warp方向),切板纹路变形。 |

开料局炉 | 消除内应力,消除过度吸湿(尤其高Tg料)。 | |

磨 板 | 多次磨板或磨痕过大,基材受压产生弹性变形。 | |

菲 林 | 菲林受温度,湿度变形。曝光时菲林与板不整齐。 | |

排 板 | 板材与纤维的横/直纹(Fill与Warp方向),钢盘上的叠放方式。 | |

压 板 | 压板参数(温度,压力)。 | |

注 | G-Ground;S-Signal | |

说明板材收缩的大小由上述因素互相混合的结果,当其中一种因素改变后,板材收缩系数都会变化 | ||

1.板材:

1)不同的供应商所用环氧树脂分子结构,纤维布的种类,基材压板参数不同,同一厚度的基材的收缩系数是有差别的。

2)相同的供应商所用不同环氧树脂分子结构,同一厚度的基材的收缩系数不同,如普通料与高Tg料。高Tg料有良好的耐热性,但稳定性(低膨胀系数)就比普通料差。

3)相同的供应商所用不同种类的纤维布,同一厚度的基材的收缩系数不同。如8mil基材,可用2116*2或用7628*1,因2116的经纬方向的纤维丝数目为60*58根/in,而7628的为46*33根/in。

4)相同的供应商所用不同种类的纤维布,不同厚度的基材的收缩系数不同。如7mil与8mil基材同用7628*1,但7mil基材如果用普通的7628*1生产,其厚度控制比较困难,因而部分供应商采用低重量纤维布(Low basic weight)生产。因此有部分线路板厂在一定范围厚度用同一种补偿系数生产的做法是有误的。

5)相同的供应商所用相同种类的纤维布,相同厚度而铜箔厚度不同的基材的收缩系数不同。2/2 oZ比H/H oZ铜在Signal线构中约大0.20mil/in。

2.排板结构:

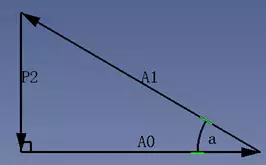

1)正常结构与假层结构不同:相同的供应商所用相同纤维布的种类,相同厚度和铜箔的基材在不同的排板结构的收缩系数不同。如用积层法生产的14层盲孔板中的L1-L7层的结构(图四),L2-L3层的5mil基材与L6-L7层的5mil基材的收缩系数不同,而正常结构则可共用收缩系数。

| 1/2 OZ |

| 1/2 OZ L1 |

| 1080*1+2116*1 | 2116*1 | ||

| 5 mil H/H OZ S/G L2-3 | 5mil H/H OZ G/S L2-3 | ||

| 1080*2 | 2116*1 | ||

| 16mil H/H OZ S/S L4-5 | 5mil H/H OZ G/S L4-5 | ||

| 1080*2 | 2116*1 | ||

| 5mil H/H OZ G/S L6-7 | 5mil H/H OZ G/S L6-7 | ||

| 5mil H/H OZ S/G L8-9 | 5mil H/H OZ S/G L18-19 | ||

| 1080*2 | 2116*1 | ||

| 16mil H/H OZ S/S L10-11 | 5mil H/H OZ S/G L20-21 | ||

| 1080*2 | 2116*1 | ||

| 5mil H/H OZ G/S L12-13 | 5mil H/H OZ S/G L22-23 | ||

| 1080*1+2116*1 | 2116*1 | ||

| 1/2 OZ | 1/2 OZ L24 | ||

| 图 4 | 图 5 | ||

2)排板结构总厚度不同:相同的供应商所用相同纤维布的种类,相同厚度和铜箔的基材在排板结构中不同的位置的收缩系数不同(如图五)。L2-L5,L20-L23与L6-L19的收缩系数不同,一般排板结构总厚度超过60mil后其收缩系数比排板结构总厚度小于60mil的收缩系数少一半左右。

3.工艺流程:

1)多次磨板或磨痕过大,基材受压产生弹性变形,过去认为磨板的因素对收缩系数影响不大。但本人跟踪外层自动曝光机的试产过程中发现多次磨板可对收缩系数增加0.20mil/in-0.35mil/in不等。同时制作工程部负责出菲林的工程师也有同感,总厚度越薄的线路板,其外层菲林需加长才能满足对位精度要求。本人认为可能因磨板产生的内应力比较小且稳定,所以无知地算在基材的内应力中了。

2)菲林变形控制:所有线路板厂对内层环境的温度,湿度控制进行大量投资,对菲林变形方面有足够的改善,但本人在跟踪生产菲林变形类型时发现,生产过的旧菲林在放置两星期后再生产时,即使在曝光前测量菲林无变形,但生产5-10块后出现持发性变形,造成后继生产批量性的超差,工序上有X-Y-Table测量机条件下,象这样情况需生产20块后用X-Y-Table再测量一次菲林。目前已有无收缩的玻璃菲林(清溢公司)引进,但在价格上,送货时间及线路板所用ORC曝光机的构造等原因未能迅速推广。

3)因工作失误将开料方式不一致的板料与纤维混合排板,不但会出现严重板曲,而且造成线路板不规则超差。这种现象在负责跟踪补偿系数初期经常出现,因为当时Fill和Warp方向的对称问题未重视。上述说明中任何因素的变化都有可能引起线路板出现超差,重影的品质问题。因此怎样防止线路板出现超差,重影或当线路板出现超差,重影的品质问题时,寻找原因及改善是我们整理补偿系数的重要目的。

补偿系数定期小结:

上述任何的因素都可以影响补偿系数的准确性,在怎样防止超差,重影的品质问题上,不同的线路板厂家有不同的处理方式:

1.产量不大的线路板厂:

1)一般选用一到二种收缩系数比较稳定的板材供应商,排除供应商的来料因素。

2)厂内的工艺流程使用统一标准操作及参数。

3)采用小尺寸拼图生产,减少补偿系数的影响。

2.对于高产量的大厂:因选用一到二种收缩系数比较稳定的板材供应商已不能满足大量使用板材的需求,必会增加板材的丰富来源及追求低成本的控制,因此同时使用多个供应商。这样增加了因补偿系数的因素造成线路板在生产中的坏率。

补偿系数的整理内容:

一.补偿系数各种参数的标准化:

1.菲林的补偿方式:目前线路板厂存在多种菲林补偿方式,其中最常用的为在CAM/CAD上操作方便的中心补偿及左下角补偿,还有一种补偿为先逐套单元补偿,再进行整板拼图,这种方法一般用在手机主板生产上,因手机板单元面积小,结构存在大铜面,单元内收缩系数很小,对于单元面积较大的盲孔板,这种把单元内的板材作不收缩的方法无法满足精度的要求。

2.控制菲林的标准:菲林的尺寸在恒温恒湿的环境也存在变化,因此菲林变形到什么程度可继续生产,就需一个控制标准。其准确性可以既能控制线路板不会出现超差。又能节约物料。根据本人长期跟踪试验,菲林的控制标准为±2mil最适合,超出控制范围的变形菲林则不能生产,因为从实际生产中可知:用超出±2mil的变形菲林生产出的线路板会出现±3mil-±8mil的超差范围。

3.检验线路板收缩系数的方法:

1)菲林生产前没有X-Y-Table检测机,常用的做法先用菲林生产几块样板,蚀板后用测量机测量,判断菲林是否变形。

在生产前用X-Y-Table机测量确定菲林是否变形。

2)压板后可用自动互补对称打孔机测量线路板压板后是否超差。

对于混合结构的型号,不能单独用X-Ray打孔机测量线路板压板后的平均长度来判断是否超差,因其重影也可能为补偿系数失误造成的,所以需在各层的板边上设置一套靶标,测量各层的长短数据,这种方法在4-10层板比较适合。

| 目前已流行一套自动测量超差及重影的软件系统 (Perfertect Test Coupon)。该系统可以比较方便批 量性地计算出多层板的各层的超差及各层间的重影 (内移)情况且不受板厚限制。但该方法需外层蚀板后 才能测量,比压板后用X-Ray打孔机测量需要流程 长,不能快速得到 结果。 |

4.线路板的偏差标准:板材允许出现多大的偏差钻孔后不会出现崩孔或严重偏孔。这与客户要求有关,不同的型号有不同的尺寸要求。所以生产板的偏差标准是根据不同的线构要求来区分:

二.补偿系数系统化:

线路板的种类繁多,产量较大,使用多个供应商的板料时,存在各种各样的排板结构和线构,因此我们通过每天对数据进行处理,在大量复杂琐碎的数据中抓住问题本质,分类归纳不同供应商,板厚及铜厚在各种线构中的补偿系数,才能准确地表达基材在某种情况下使用多大的补偿系数,减少旧结构的样板或新板在试产中出现批量性的坏板,可以大量地节约基材。(根据多年来负责多个供应商板材的稳定性,本公司补偿系数表比较准确地应用生产;从板材供应商了解到,他们认为本公司补偿系数表能真实地反应出他们板材的收缩性)

| 重 影 | 超 差 | 图 示 | ||

结构要求 | 牛眼直径-焊盘直径≥11mil | 牛眼直径-焊盘直径≥6mil | 牛眼直径-孔直径≥11mil | 牛眼直径-孔直径≥6mil | screen.width-500)this.style.width=screen.width-500;"> |

偏差标准 | ±4.5mil | ±3.0mil | ±4.5mil | ±3.0mil | |

当偏差标准控制过严,不但不能再提高品质指标,反而浪费 菲林等物料资源,降低生产效率及影响出货计划。 | |||||

如某供应商的补偿系数:

基材厚度 | 4mil | 5mil | 6mil | 7mil | |||||

铜 厚 | H/H,1/1 | 2/2 | H/H,1/1 | 2/2 | H/H,1/1 | 2/2 | H/H,1/1 | 2/2 | |

供应 | fill | 0.40 | 0.50 | 0.30 | 0.45 | ... |

|

|

|

warp | 0.80 | 1.20 | 0.65 | 0.75 | ... |

|

|

| |

供应 | fill | 0.40 | 0.50 | 0.35 | 0.50 | ... |

|

|

|

warp | 0.60 | 1.00 | 0.60 | 0.80 | ... |

|

|

| |

... |

|

|

|

|

|

|

|

|

|

- 板材补偿(5214)

- 系数浅谈(5194)

相关推荐

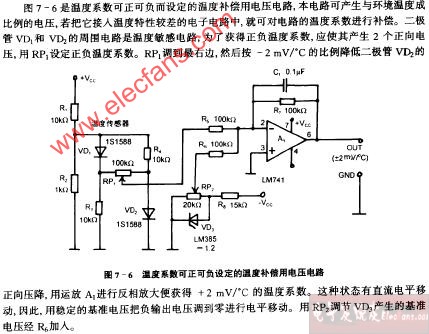

带隙基准的高阶温度补偿

339

339

板材测宽仪是如何操作的?

浅谈应变式压力传感器的补偿电阻及选用

ADIS16488传感器输出来的数据是经过误差补偿的吗?

CC1120+CC1190EVM板板材怎么选取?

PCB板材的基本分类

PCB板材质及参数介绍

为什么要用高速板材?

关于补偿链和随缆的不平衡的补偿系数的错误

关于PCB板材宽温问题

关于PCB板材的专题讨论

具有倾斜跳动等补偿功能的钢板测宽仪

印制电路板基板材料的分类方式

如何使用铜对大电流测量进行温度补偿

如何去实现一种bandgap温度系数的trim调节设计?

如何选择高速板材(下)_一博科技

怎么才能选择高频高速板材?

电路板的几种板材的区分和利弊

硅压阻式压力传感器温度补偿算法及软件实现

请问ADIS16488输出来的数据是经过误差补偿的吗?

高频板材实用设计方法

高频板材料的基本特性和聚四氟乙烯板材优点

一种电阻温度补偿电流基准源

18

18一种抵消曲率系数的高精度低温漂CMOS带隙基准的设计

20

20PTC (正温度系数)热敏电阻器

7884

7884CC1 温度补偿型圆片瓷介电容器

1981

1981扇入系数系数,扇入系数是什么意思

2051

2051如何选择高频线路板材料?

3381

3381采用可变系数回归的位移传感器温度补偿

10

10怎样测量超宽板材

1042

1042PCB高频板材有哪些?pcb高频板材分类

43904

43904

基板材料类型

5750

5750线路板材料有哪些

7262

7262怎样选择PCB基板材质

783

783led铝基板导热系数

5462

5462无功补偿的优点_无功补偿的缺点

3586

3586TG板材的特点优势,TG150、TG170板材有何差异

80647

80647PCB基板材料要注意哪些因素

1267

1267视频监控系统的光照补偿系统的设计

6

6pcb板的基板材质有哪些

26909

26909PCB基板材料选择注意事项分解

4688

4688电阻的正温度系数还是负温度系数?

5742

5742灵活应用高频板材的设计方法

572

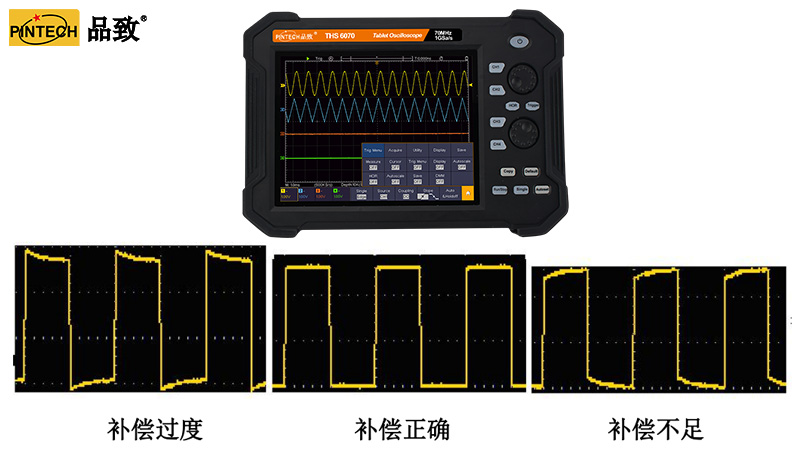

572平板示波器如何进行探头的补偿和衰减系数设定

2982

2982

如何根据PCB类型选择正确PCB板材

3942

3942怎样进行探头的补偿和衰减系数设定?

1531

1531

浅谈LED固晶锡膏的特性参数?

834

834

pcb的基板材料有哪些

802

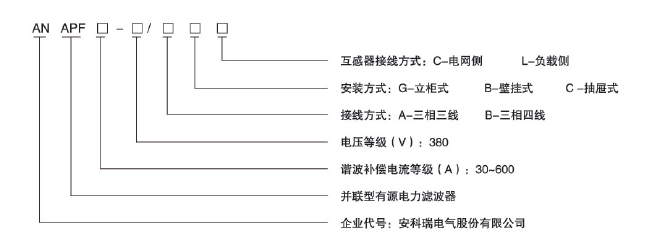

802浅谈安科瑞无功补偿在化工企业的应用

81

81

电子发烧友App

电子发烧友App

评论