我国玻璃纤维工业延生于五十年代末期,六十年化初才逐步完善,建成独立的工业体系。当时,全部照搬前苏联玻璃纤维生产工艺技术,采用石乳剂浸润剂,生产无碱玻璃纤维,用于玻璃纤维增强塑料(我国俗称玻璃钢),主要产品是电绝缘用层压布,为军工配套服务。直到六十年代中期,才逐步转向民用。

无碱玻璃纤维之所以用于电绝缘,是因为它具有一系列优异特性,如在常态下,它的体积电阻率为1014~1015Ω·cm;在IMHz条件下,介电常数(ε)为6.6~6.2,介电损耗因数(tgδ)为2.0~1.0×10-3(IMHz);热膨胀系数为2.39×10-6mm/mm·℃;导热系数为1.0W/m·k;它的吸湿率为0.2%,仅是棉花吸湿率的5%;它与树脂结合后制成的复合材料,具有很高的拉伸强度等等。这些优异的特性,使无碱玻璃纤维布逐步取代了大量的棉麻、丝绸织物及绝缘纸等一系列材料,发展成为绝缘材料中必不可少的基础材料。

(1)诞生、成长阶段

我国电绝缘材料的传统大宗产品,是各种厚度的层压板,而玻璃布基覆铜板就是随着科技进步,根据市场需求研制出来的层压板中的新秀。

由于玻璃布基覆铜板具有上述一系列优异特性,目前已广泛应用于收音机、电视机、计算机、通讯设备及仪器及仪器仪表等项电子产品。

我国最早的覆铜板是采用电绝缘层压板和铜箔复合制成的。六十年代初期,国营704厂及北京绝缘材料厂等主要绝缘材料厂,采用未漂白的浸渍纤维纸,浸以酚醛树脂作芯料,再用浸有聚乙烯醇缩醛胶的玻璃布作表面层,制成一种复合型的覆铜板。接着,又研制出环氧酚醛型玻璃布基覆铜板,直到1974年,中科院计算所及704厂才先后研制成功产品性能相当于G-10的以双氰胺固化剂的环氧玻璃布基覆铜板。

当时,我国国民经济处于调整阶段,电子工业发展缓慢,对各类覆铜板的总需求量不大,其中对玻璃布基覆铜板的需求就更小,固此,我国玻璃纤维行业对此迟迟未排上研制日程。直到七十年代末期,我国国民经济调整暂告结束,我国电子工业开始启动,黑白电视机、收录机、音响、通讯设备等都有了较大的发展,市场对覆铜板用玻璃布的需求最急剧增加。若全部采用进口玻璃布,因价格昂贵,导致电子产品成本大幅度上升,势必影响电子产品的发展。为此,电子工业部向我国玻纤工业发出了紧急呼吁,这才引起了我国玻纤主管部门的重视,向主要玻纤生产厂家发出了研制覆铜板用玻璃基布的指示。

当时全国数家主要玻纤生产厂家,都相继投入了主要技术力量进行研制。经过一年的反复试验并改进,1980年,四川省玻璃纤维厂率先研制成功厚度为0.1mm及0.14mm两种规格的覆铜板用玻璃布,供国营704厂试用。

1981年,江西省九江玻纤厂研制成功厚度为0.13mm的覆铜板用玻璃布,接着于1983年又研制成功一种仿日本18K的玻璃布,即我国部颁标准的EW180玻璃布,相当于美国ASTM标准中的1528布,并通过了首级技术鉴定。

国产覆铜板用玻璃布诞生于八十年代初期,而成长于整个八十年代。

进入八十年代,国民经济快速发展,促使我国覆铜板生产踏上新台阶。1978年,全国覆铜板的年产量只有1500吨,但到1984年跃升到5000~5500吨,提高了2.3~2.6倍,总共耗用各种规格的玻璃布3000~3400吨,其中除1500吨为进口玻璃布外,其余1500~1900吨全部为国产玻璃布。

1984年,国家建材局销给电子工业部的电绝缘用无碱玻璃布400万米,704厂独家就买去了390万米。该厂是当时我国覆铜板行业中技术最先进、设备最好、产量最高的“龙头老大”企业,主导着我国覆铜板行业生产技术发展的新潮流。

当时我国玻璃纤维行业与704厂联系最密切、供货数量最多的,要数四川省玻璃纤维厂。当年,704厂为了确保覆铜板生产线的主要原料—玻璃布的正常供应,在四川玻纤厂派了一个驻厂代表,专门料理发货事宜。记得有一年,宝成铁路因暴雨塌方,导致铁路运输中断,当时,四川玻纤厂为了确保704厂的覆铜板生产线不致停产,冒着连日大雨,公路亦有塌方的危险,派出了六辆卡车组成的“大蓬车队”翻过秦岭山脉,克服了沿途山路的重重险阻,硬是将玻璃布送到了洛南,解决了燃眉之急。704厂对此深为感动,从此两家关系更为密切。四川玻纤厂覆铜板用玻璃布的年产量也因此逐年持续上升。1979年,该厂电绝缘层压布的年产量只有363万米,到1982年,仅0.1mm及0.14mm两种规格的覆铜板用玻璃布就达到722万米,1986年,继续上升到917万米,在全国玻纤行业名列前矛。

1.1初期生产工艺技术

无论是四川玻纤厂,还是九江玻纤厂,当初生产覆铜板用玻璃布所用的经、纬纱,都是采用坩埚法(亦称球法)拉制成型,拉丝浸润剂均为石蜡乳剂,其主要组份为油、蜡类物质。经、纬纱均在捻线机上的加捻,捻度为80~120捻/米。四川玻纤厂当时生产的厚度为0.14mm玻璃布,其经、纬纱的公制支数为40支,其单纤维直径为7.98微米,在捻线机上并为2股。经、纬密度为16×12根/cm。厚度为0.1mm玻璃布,其经纱的公制支数为80支,单纤维直径为5.65微米,同样在捻线机上并为2股,纬纱则采用40支纱,不并股。经、纬纱的密度为20×20根/ cm。

经过加捻及并股的经纱在整经机上制面规定长度的盘头,再在有梭织机上织造成布,经检验合格后,最后进行脱蜡处理,即包装入库,匹长为100~150米。

值得提出的是,当年四川玻纤厂供给704厂的首批玻璃布是未脱蜡处理的,后业发现704厂将布买去后,自行采用焖烧法脱蜡处理,再在浸胶加工时在树脂中加入1%的偶联剂(此法称为迁移法),但在浸胶压制覆铜板时,真正粘附玻璃布表面的偶联剂,却微乎其微。为此,四川玻纤厂对704厂说,对玻璃布的再加工就让我们来干吧!你们将布买去后直接使用就行了。于是,四川玻纤厂对704提供的焖烧炉图纸进行了造当改进并扩大了容量,建了一座大型焖烧炉,玻璃布在焖烧炉中密封焖烧脱蜡后,再在表面处理机组上浸渍硅烷偶联剂。此布经704厂试用,感到比原用工艺大有提高。

1.2玻璃布存在主要品质问题

1.2.1玻璃布原丝在拉制成型时,采用石蜡乳剂浸润剂,其主要组份为油蜡类物质,它对布面与树脂的粘结妨碍极大,几乎起到了脱膜剂的作用。另外,除四川玻纤厂外,其它玻纤生产厂家一般不进行脱蜡处理,个别生产厂家即使脱蜡,技术也不过关,造成脱蜡后布面有机物残存量偏高,最后又没有对布面进行硅烷偶联剂处理,导致板材经水煮后出现大量白点,剥离强度低。

1.2.2玻璃布经、纬纱的捻度都偏高,除四川玻纤厂的为50~80捻/米外,其余生产厂家都在80~120捻/米左右,而且还并成2股织造,故布面树脂浸透性较差,造成板材层间粘结不良,出现微观分层现象,存放一段时间后板面会生产生白斑,电阻率会下降2个数量级,受弯曲、剪切及冲击力时,板材会层间开裂及劈裂。

1.2.3玻璃布的经纱在整经工序中没有采用浆纱处理,又用有梭织机织造,故在织造过程中,经、纬纱极易受织布机的机械运动而摩擦起毛,导致布面在上胶过程中,产生许多微疙瘩,影响板材的外观质量。

1.2.4玻璃布在整经工序中多采用分条或一次整经工艺,造成经纱的张力不匀,布面松紧不一,再加上纱线的捻度大,制成板材后残余应力大,造成板材后翘曲,严重者1m2的板材翘曲可达20mm以上,使覆铜板无法通过制造印制电路板及接插电子元件工序的自动化流水作业线。

1.2.5玻璃布的幅宽只有990~1000mm,故上胶压制后再裁边,就不能制成1000mm宽的板材,另外,玻璃布的卷装量也过小,只有100~150米,在上胶时每个接头要损失6~7米,利用率偏低。

(2)提高、发展阶段

九十年代初,随着改革开放步伐的加速,国民经济飞跃发展,迎来了电子工业的春天。为了满足覆铜板工业对电子布日益增涨的需要,我国玻璃纤维工业首次全套从日本引进了一条电子级玻璃纤维生产线,于1990年6月建成投产。引进时,年产量为4000吨,电子级玻璃布的年生产能力为800万米,经过1995及2000年两次冷修扩建,年产量达到8500吨,年产电子级玻璃布达到1800万米。

进入九十年代中期,我国电子级玻璃纤维工业蓬勃发展,一座座规模宏大、技术先进的新厂相继建成投产。

1997年,上海博舍工业有限公司与中国华原纺织集团有限公司合作,在上海青浦中国纺织工业城,兴建了一座电子级玻璃纤维织布工厂,年产7628电子布2500万米。经过近几年的生产扩建,该厂现拥有日本津田驹喷气织机近300台,布匹卷装量为2500~3000米,年生产能力达到6000万米水平。

与此同时,香港建滔化工集团在深圳龙华工业区兴建了一座7628电子布织造工厂,年生产能力为3200万米。经过近几年的生产扩建,该厂现拥有日本津驹喷气织机528台,年产7628电子布达到7800~9000万米。

2000年初,由***宏仁企业集团、上海联和投资有限公司及新泰新技术公司共同集资兴建的上海宏和电子材料有限公司织布工厂,在上海康桥工业区建成投产,年产7628电子布计4200万米。经过2001年下半年的生产扩建,现拥有喷气织布机400多台,年产7628电子布达到7800万米。

2002年2月底,重庆国际复合材料有限公司一条年产2万吨级无碱玻璃纤维池窑拉丝生产线顺利点火,于3月中旬正式投入生产。现实际生产能力已达到年产2.5万吨水平,其中G-75电子纱达到年产1万吨水平。

2002年5月中旬,四川玻纤有限责任公司年产2000万平方米覆铜板基布工程竣工投产。该公司与重庆国际复合材料有限公司联手合作,利用重庆的G-75电子纱,织造7628电子布,共创国产电子布名牌。

2.1先进生产工艺技术

自九十年代初以来,我国陆续新建的一大批电子级玻璃纤维工厂都采用了先进的池窑生产工艺。拉丝池窑采用了最先进的全自动控制技术。玻璃液在池窑熔化部和通路中有合理而严格的温度控制,生产工艺稳定,原丝内在质量比八十年代采用的坩埚法所生产的,有明显的提高。

原丝在拉制成型时,采用的浸润剂为改性淀粉型,同时采用单丝涂油器,使每根单丝表面都均匀地涂覆了薄薄的一层淀粉保护膜。其单纤维直径为9微米,原丝号数为68.7特克斯。原丝在捻线过程中,在初捻机上进一步采用热风干燥,并严格控制卷线成型的温、湿度、制成奶瓶形单向低捻纱。纱线的纱质均匀,不并股,不接头,无疵点,卷绕成形良好,捻度为28-40捻/米。

低捻的单纱作为纬纱,已经能完全符合喷气织造要求。但是,用作经纱时,仅仅依靠拉制成型时涂覆的薄层保护膜,还不能满足高速喷气织造要求。必须采取分批整经工艺方法,将数百根单纱,按照工艺要求的密度,张力均匀地分批卷绕到经轴上,然后用并轴上浆的方法,将几个经轴并合成一个经纱片,浸渍浆液,烘干卷绕成密度和张力符合织造要求的浆轴。经纱上浆所采用的浆液,采用改性淀粉和聚乙烯醇作成膜剂,并配入适量的润滑剂、渗透剂、柔软剂、防腐剂等辅助成份,能在经纱表面形成柔韧的浆膜,保护经纱顺利通过喷气织机的高速织造,使之不断头,不起毛。

目前,我国电子布生产厂家的喷气织造速度已经达到600~750转/分,能够确保生产出张力均匀,布面平整、无断头、无毛羽的高质量玻璃胚布。胚布的卷装长度已达2000m/卷,最高可达4000m/卷。胚布经、纬纱上涂覆着为纺织需要的浸润剂和浆料。这些有机物的存在,会防碍玻璃布与树脂的粘结。因此,还需要进行表面处理。玻璃布的表面处理包括热处理和表面化学处理两个部份。胚布首先通过连续热处理机组和分批热处理炉,清除布表面的全部有机物(俗称为热清洗),然后再在表面化学处理机组上浸渍硅烷偶联剂,最后烘干卷成2000~4000m/卷的布卷,包装入库。

2.2玻璃布优异的品质特性

2.2.1玻璃布原丝在控制成型时,采用的是淀粉型浸润剂,同时又采用了单丝涂油器,使每根单丝表面都均匀地形成了薄薄的保护膜,经纱在整经工序中又经过了浆纱处理,表面形成了一层坚韧的浆膜,使之经纬纱在高速喷气织造中,不致因机械磨擦而产生毛羽。织造完毕的胚布,经过热—化学处理时,再浸渍硅烷偶联剂。偶联剂分子两端含有性质不同的反应官能团。一端官能团与玻璃布表面很好地粘结,另一端官能团则能与树脂很好的粘结。这样,通过偶联剂的化学物理作用,能把玻璃布与树脂这二类性质不同的材料“偶联”起来,从而保证了覆铜板的物化性能。

2.2.2玻璃布原丝质量好,其内不匀率为0.4482%,经、纬纱密度为42×32根/25mm。玻璃布的单位面积质量和公差:一类为205±6g/m2,二类为205±4g/m2。经、纬向拉伸断裂强力:经向≥294N/25mm,纬向≥250N/25mm,布的外观疵点平均每百米不大于7.5个主疵点。值得提出的是,布的单位面积偏差率可达到±1.80%,超过日本JIS工业标准,达到美国IPC标准二类质量水平,即国际先进水平。

2.2.3玻璃布采用单向单股低捻纱,捻度只有28~40捻/M,不接头,纱质均匀度高,树脂很容易浸透,所以板材层间粘结很牢固,不会产生微观分层现象。可确保板材在剪切加工时不开裂。

2.2.4玻璃布在整经工序中采用先进的分批整经工艺,全部整纱均匀地分批卷绕到经轴上,然后工轴,再浸渍浆液,经喷气织造成的布面平整挺括,无毛羽,可保证覆铜板生产厂家在布面上胶时,不会产生胶粒等观疵点,从而使印制电板生产厂家生产的印制电路板不产生翘曲现象。

2.2.5玻璃布的幅宽有1270mm,故上胶压制再裁边,完全可保证覆铜生产厂家制造多规格板材的需要。另外,玻璃布的卷装量为2000米/卷,最高可达4000米/卷,故可大大提高覆铜板生产厂家的生产效率,同时还可减少覆铜板生产厂家因玻璃布的卷装量小,而多次接头造成的浪费,从而大大提高经济效益。

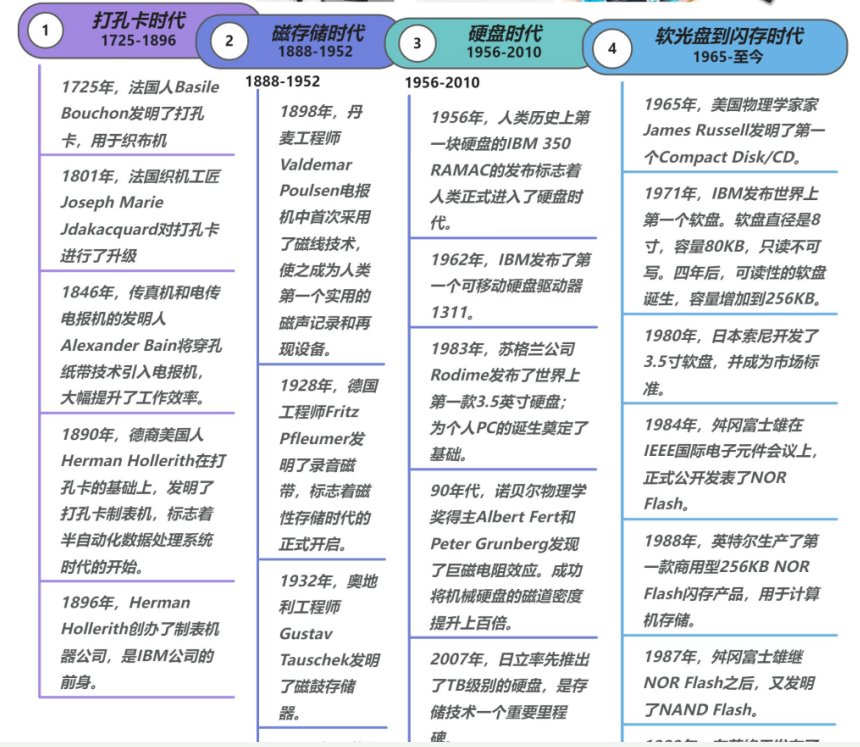

- 发展历程(6010)

相关推荐

我国半导体照明技术产业发展历程及未来展望

我国拥有LED转光生态玻璃技术

我国物联网的发展面临什么瓶颈?

覆铜板用玻璃纤维布概述

覆铜板定位的测量技术

覆铜板常见质量问题及解决方法(一)

覆铜板持续涨价与PCB生产发展的关系

覆铜板有什么用途?

覆铜板铜箔粘不住,怎么解决?

EDA技术从何而来?EDA技术发展历程

PCB发展趋势,六大趋势

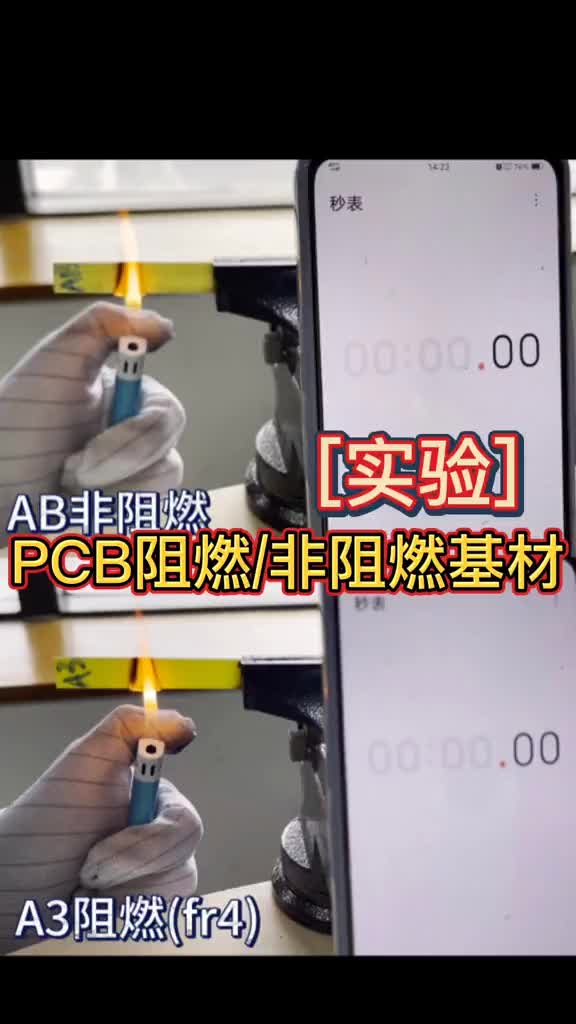

PCB覆铜板的分类和用途

PCB覆铜箔层压板的制作方法

PCB覆铜箔层压板的制作方法

PCB覆铜箔层压板的制作方法和步骤

PCB行业清洁生产技术

RTOS市场和技术发展的变化

【Aworks申请】覆铜板在12864上显示

【转】PCB技术覆铜箔层压板及其制造方法

五大类PCB用基材提升CCL技术水平

什么是集成无源元件?对PCB技术发展产生了什么影响?

传感器生产设备技术

传感器生产设备与技术

低介电常数微波介质陶瓷基覆铜板的研究

关于覆铜板制作手写绘图板的原理问题

制约我国汽车电子产品发展的因素是什么?

动力电池技术发展瓶颈分析及建议

国内印刷电路板行业及技术发展分析

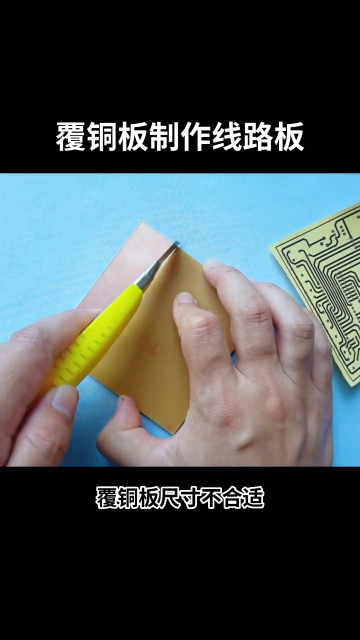

打磨即将要用的覆铜板,磨掉上面的杂物

挠性环氧覆铜板:技术决定竞争力

新兴的半导体技术发展趋势

求大功率高频脉冲电源设计及生产技术

汽车电子控制技术的发展历程及具体应用

深圳市印制电路板行业清洁生产技术指引

电子技术的发展历程

线路板基础教材

线路板基础知识

通信直流开关电源产品的技术发展概述

铝基覆铜板的特点是什么?

集成电源是电源技术发展的必由之路

高导热覆铜板用绝缘导热填料研究趋势

高速高频覆铜板工艺流程详解

微反应生产技术专用精准计量泵-德国彗诺微量泵应用案例

简述协处理器发展历程及前景展望

18

18车辆EMB制动系统的发展历程简述

6735

6735环氧覆铜板技术的发展

1018

1018覆铜板生产厂家排名_覆铜板概念股一览

69877

69877我国增材制造技术发展趋势及应用

4469

4469数据存储技术发展历程简述

1050

1050

电子发烧友App

电子发烧友App

评论