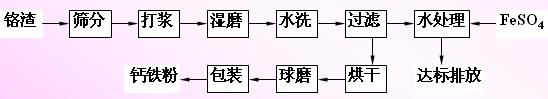

PCB流程介绍

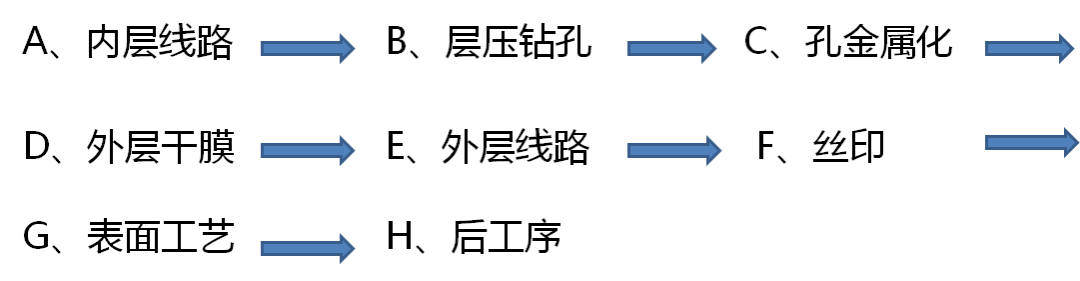

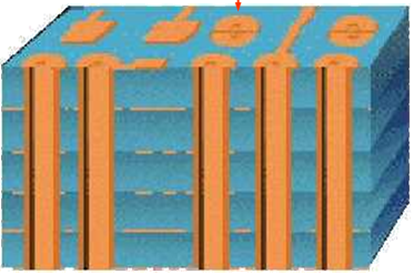

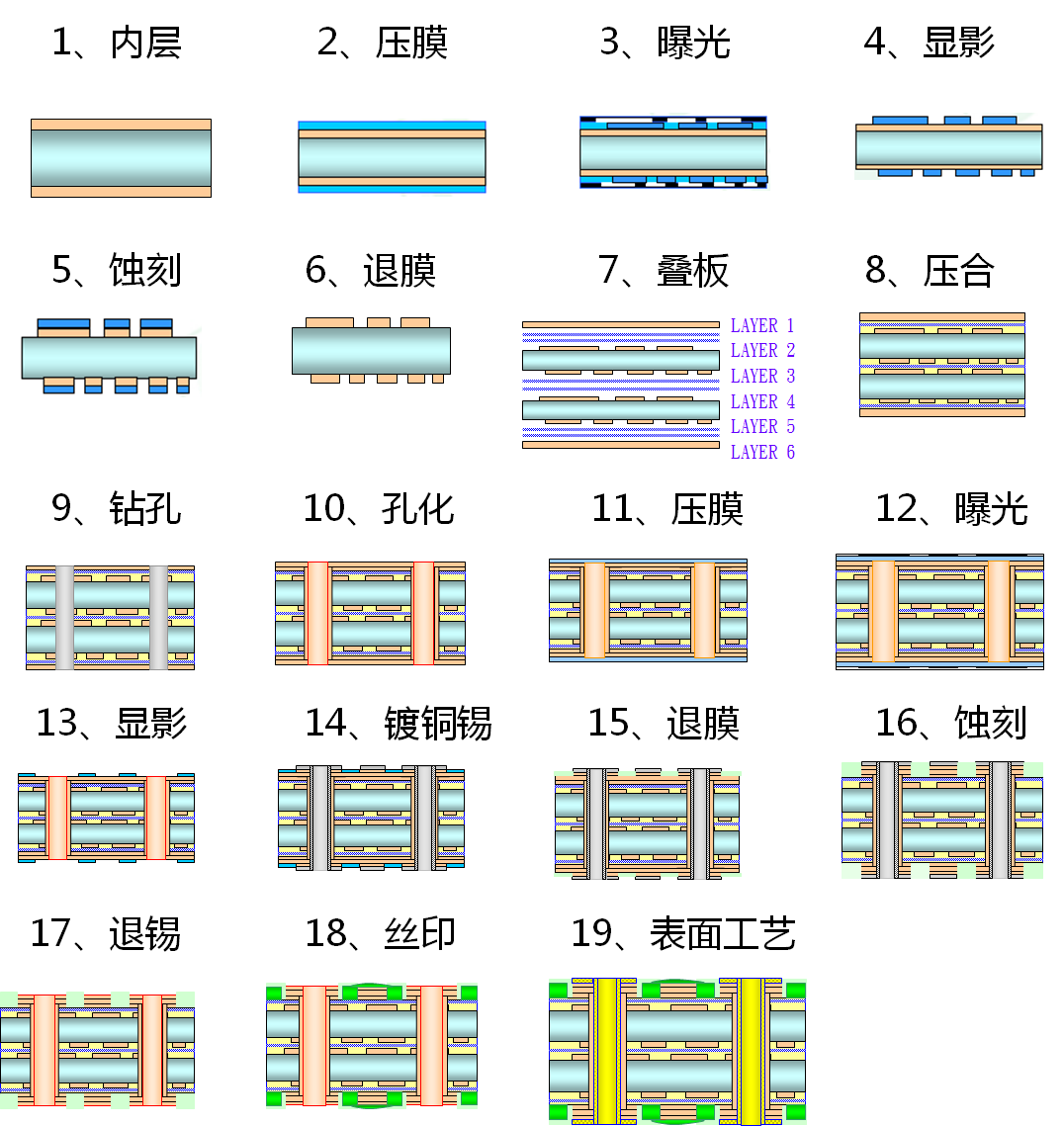

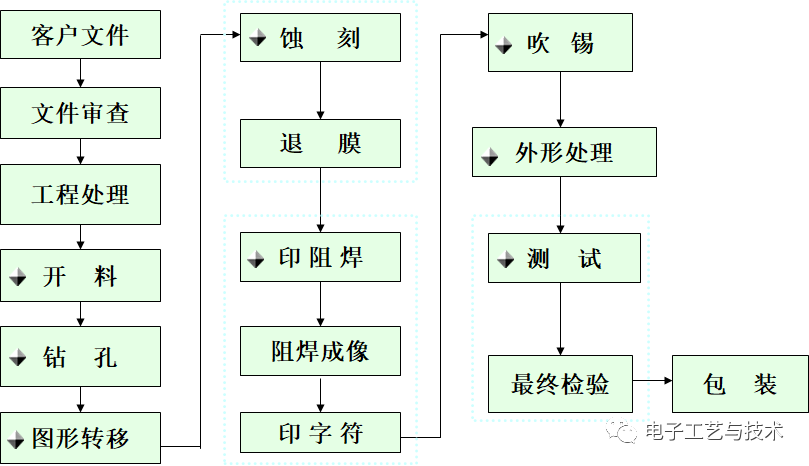

我们以多层板的工艺流程作为PCB工艺介绍的引线,选择其中的图形电镀工艺进行流程说明,具体分为八部分进行介绍,分类及流程如下:

A、内层线路流程介绍

流程介绍:

目的:

1、利用图形转移☆原理制作内层线路

2、DES为显影;蚀刻;去膜连线简称☆ 内层线路--开料介绍

开料(BOARD CUT): 目的:

依制前设计所规划要求,将基板材料裁切成工作所需尺寸

主要生产物料:覆铜板

覆铜板是由铜箔和绝缘层压合而成,依要求有不同板厚规格,依铜厚可分为H/H;1oz/1oz;2oz/2oz等种类 注意事项:

避免板边毛刺影响品质,裁切后进行磨边,圆角处理。

考虑涨缩影响,裁切板送下制程前进行烘烤。

裁切须注意经纬方向与工程指示一致,以避免翘曲等问题。

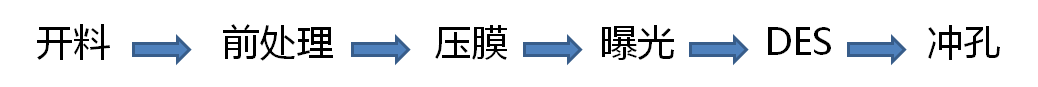

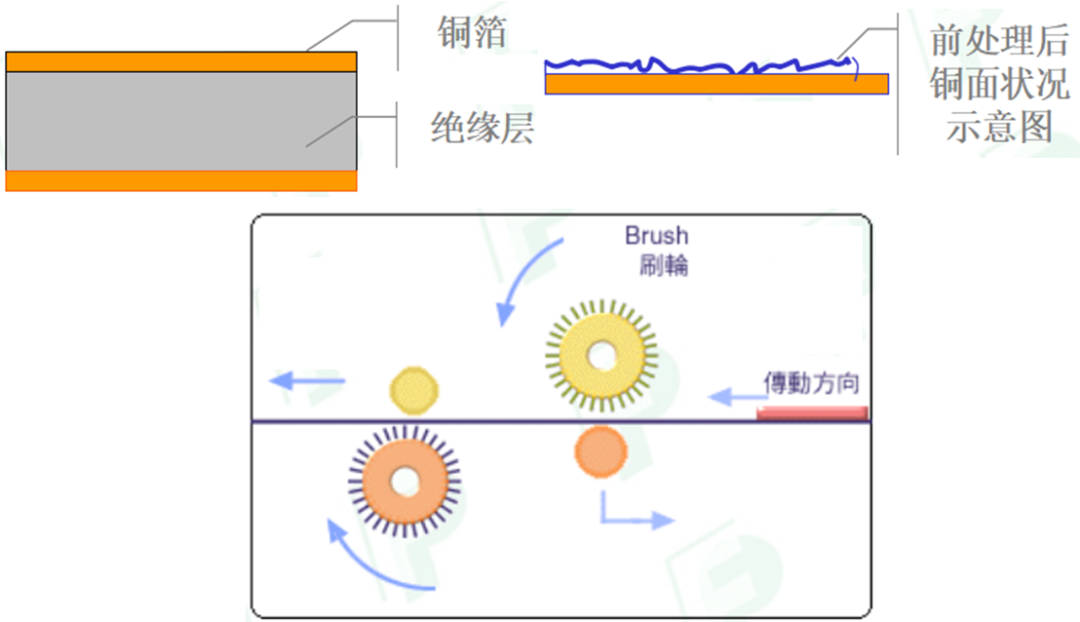

内层线路--前处理介绍

前处理(PRETREAT): 目的:

去除铜面上的污染物,增加铜面粗糙度,以利於后续的压膜制程

主要消耗物料:磨刷

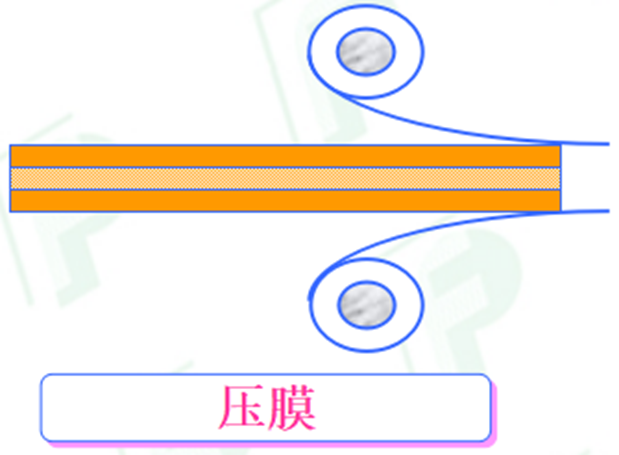

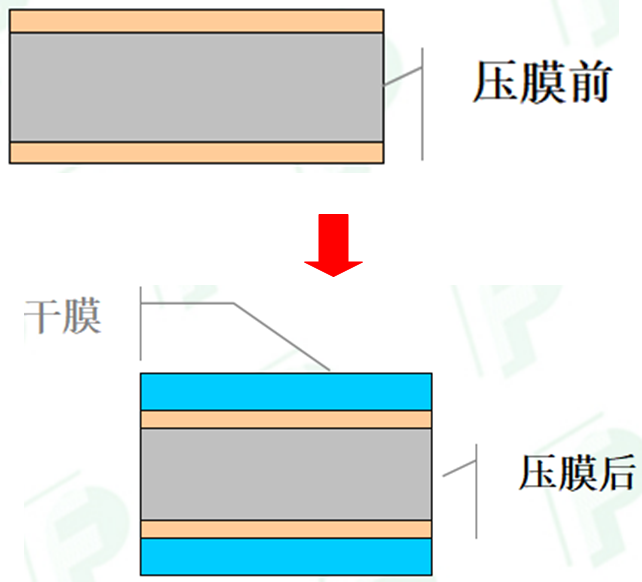

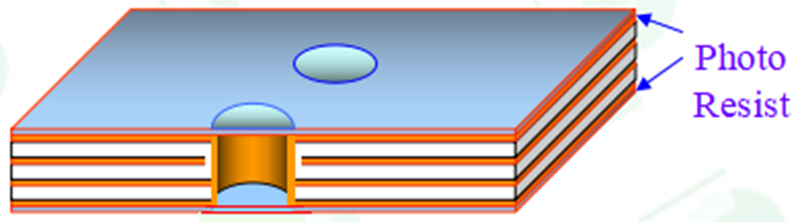

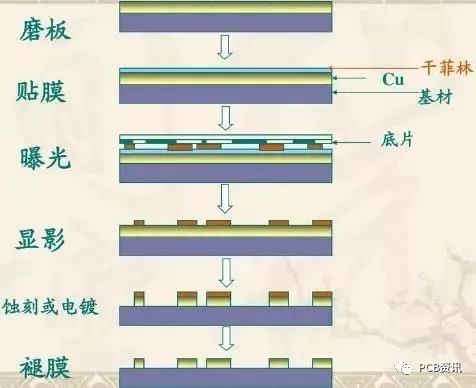

内层线路—压膜介绍

压膜(LAMINATION):

目的:将经处理之基板铜面透过热压方式贴上抗蚀干膜

主要生产物料:干膜(Dry Film)

工艺原理:

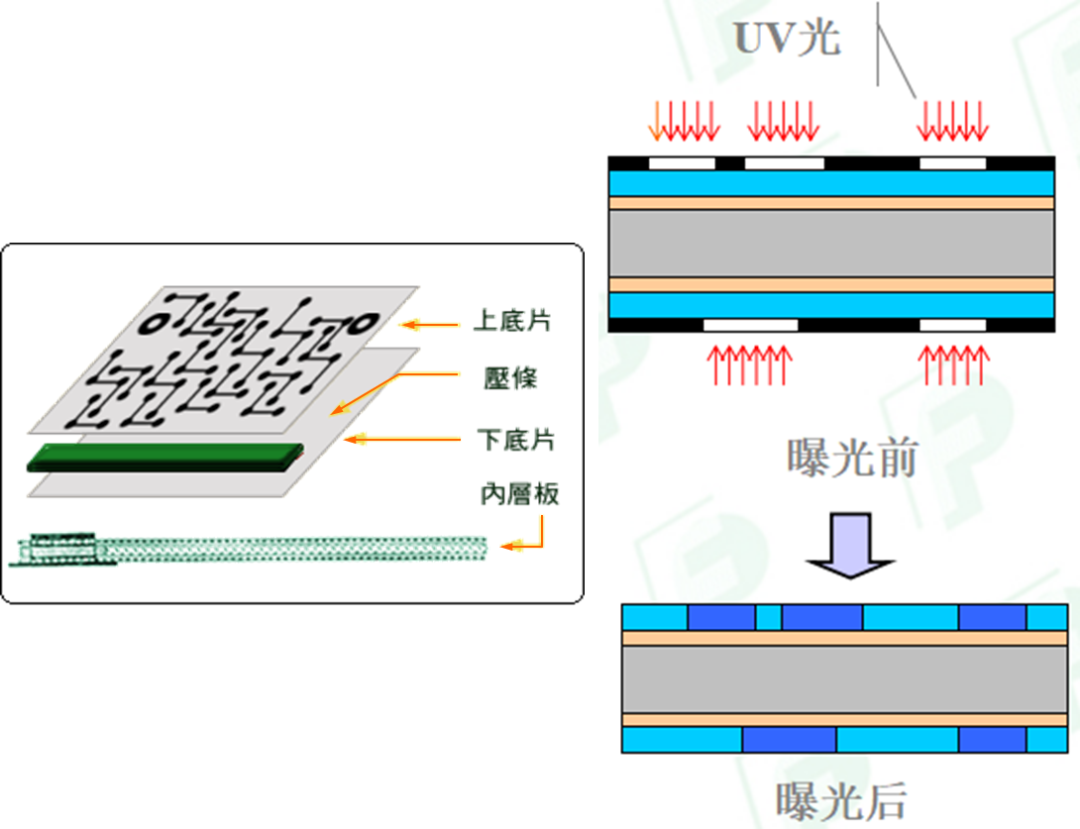

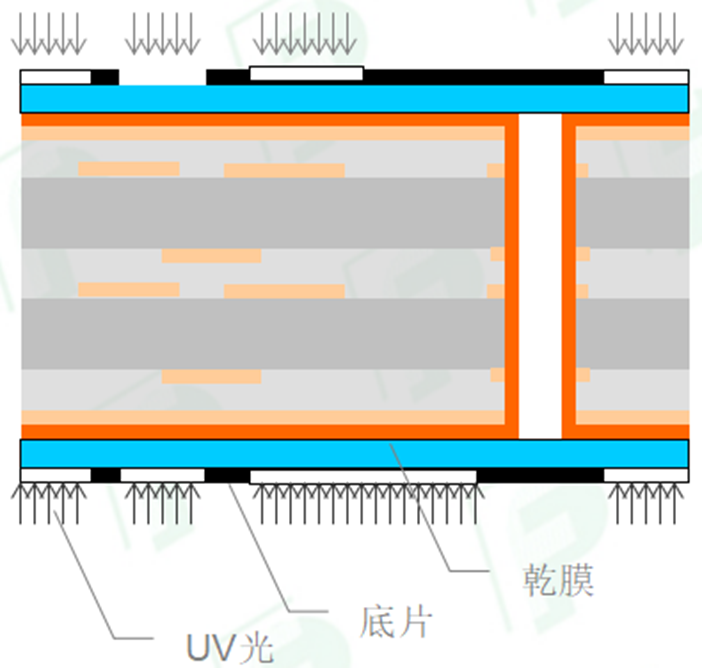

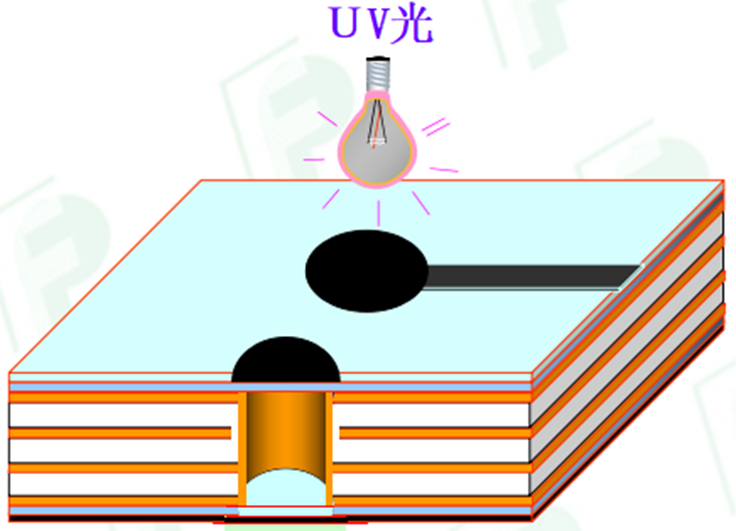

内层线路—曝光介绍

曝光(EXPOSURE):

目的:

经光线照射作用将原始底片上的图像转移到感光底板上主要生产工具: 底片/菲林(film)

工艺原理:

白色透光部分发生光聚合反应, 黑色部分则因不透光,不发生反应,显影时发生反应的部分不能被溶解掉而保留在板面上。

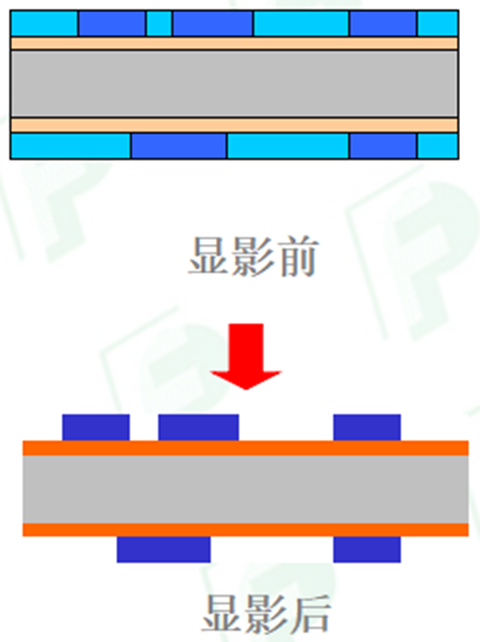

内层线路—显影介绍

显影(DEVELOPING):

目的:

用碱液作用将未发生化学反应之干膜部分冲掉主要生产物:K2CO3

工艺原理:

使用将未发生聚合反应之干膜冲掉,而发生聚合反应之干膜则保留在板面上作为蚀刻时之抗蚀保护层。

说明:

水溶性干膜主要是由于其组成中含有机酸根,会与弱碱反应使成为有机酸的盐类,可被水溶解掉,显露出图形

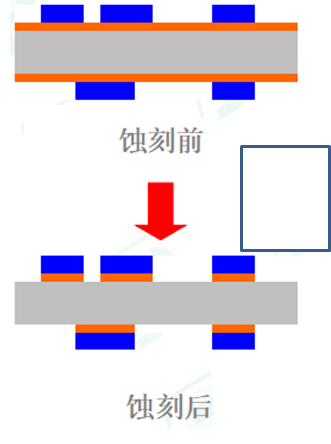

内层线路—蚀刻介绍

蚀刻(ETCHING):

目的:

利用药液将显影后露出的铜蚀掉,形成内层线路图形

主要生产物料:蚀刻药液(CuCl2)

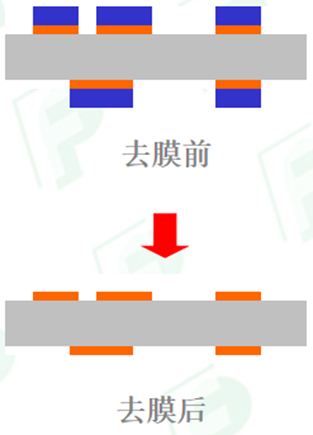

内层线路—退膜介绍

去膜(STRIP):

目的:

利用强碱将保护铜面之抗蚀层剥掉,露出线路图形

主要生产物料:NaOH

内层线路—冲孔介绍

冲孔:

目的:

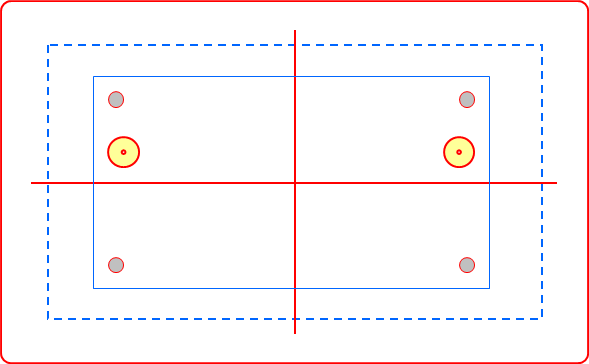

利用CCD对位冲出检验作业之定位孔及铆钉孔

主要生产物料:钻刀

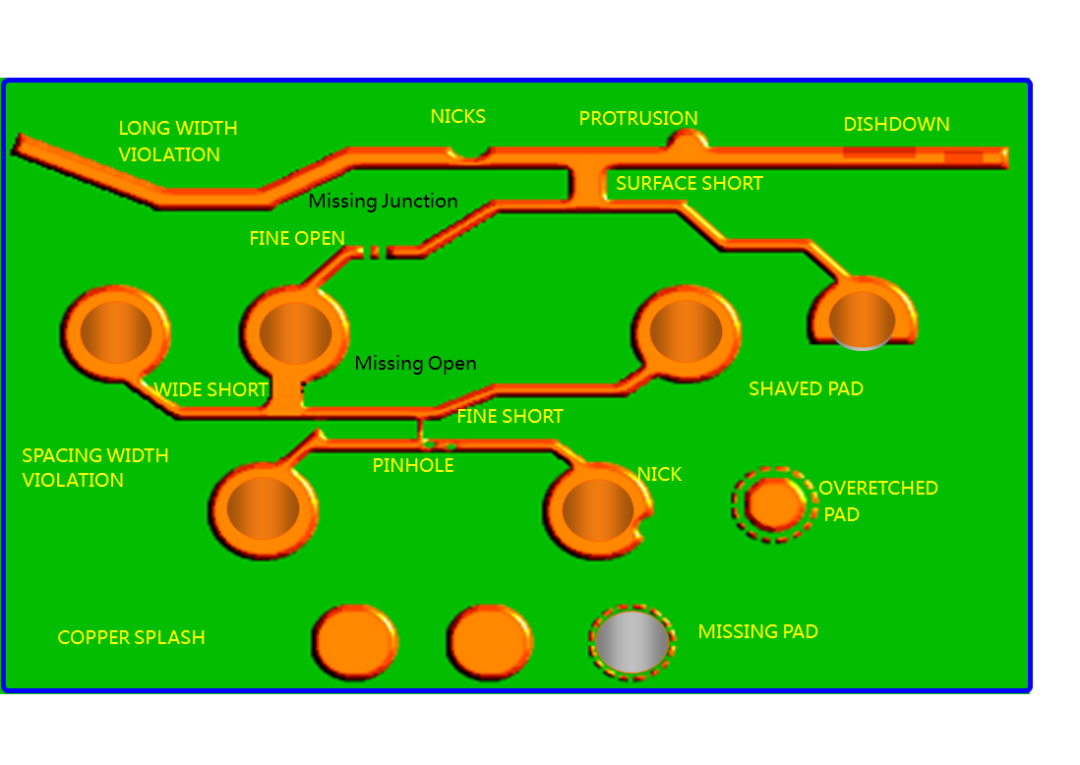

内层检查工艺

AOI检验:

全称为Automatic Optical Inspection,自动光学检测☆

目的:

通过光学反射原理将图像回馈至设备处理,与设定的逻辑判断原则或资料图形相比较,找出缺点位置AIOT大 数据

注意事項:

由于AOI所用的测试方式为逻辑比较,一定会存在一些误判的缺点,故需通过人工加以确认。

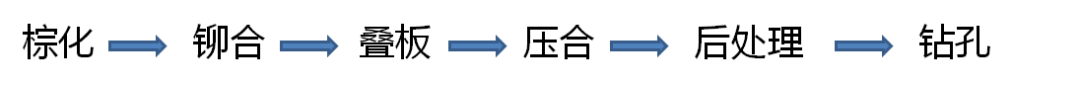

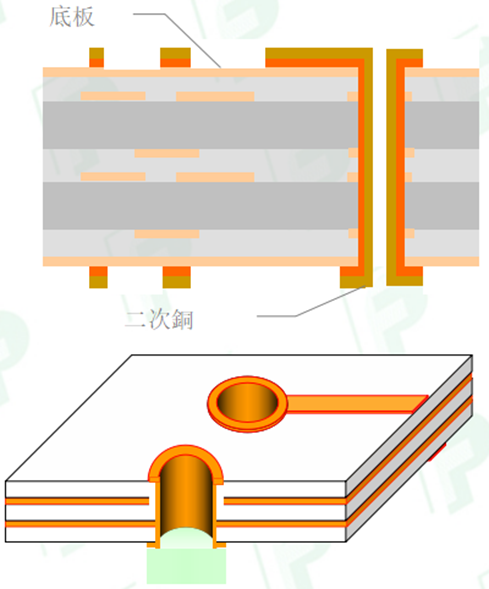

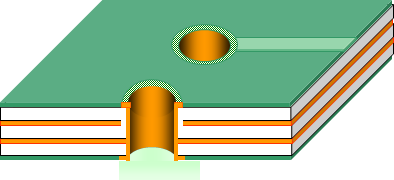

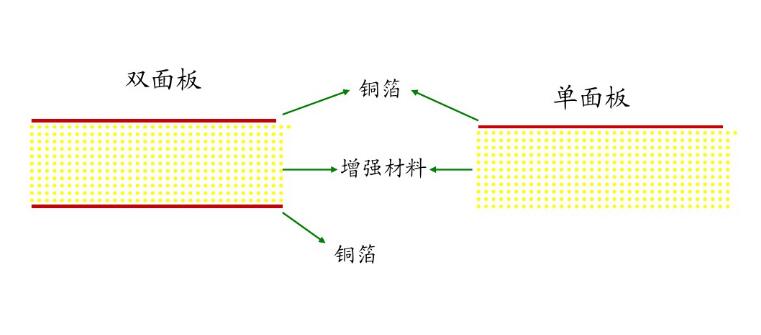

B、层压钻孔流程介绍

流程介绍:

目的:

层压:将铜箔(Copper)、半固化片(Prepreg)与棕化处理后的内层线路板压合成多层板。

钻孔:在板面上钻出层与层之间线路连接的导通孔。

层压工艺—棕化介绍

棕化:

目的:

(1)粗化铜面,增加与树脂接触表面积

(2)增加铜面对流动树脂之湿润性

(3)使铜面钝化,避免发生不良反应

主要生产物料:棕化液MS100

注意事项:

棕化膜很薄,极易发生擦花问题,操作时需注意操作手势

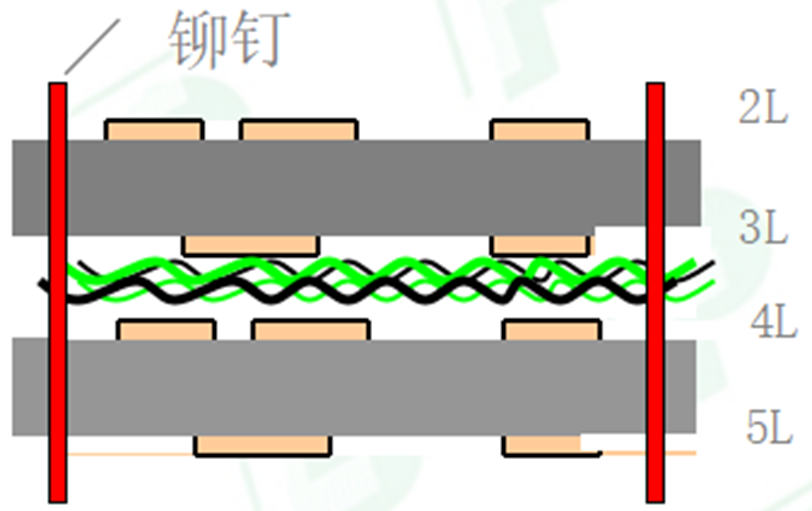

层压工艺—铆合介绍

铆合

目的:(四层板不需铆钉)

利用铆钉将多张内层板钉在一起,以避免后续加工时产生层间滑移

主要生产物料:铆钉;半固化片(P/P)

P/P(PREPREG):

由树脂和玻璃纤维布组成,玻璃布种类可分为106、1080、3313、2116、7628等几种

树脂据交联状况可分为:

A阶(完全未固化);B阶(半固化);C阶(完全固化)三类,生产中使用的全为B阶状态的P/P。

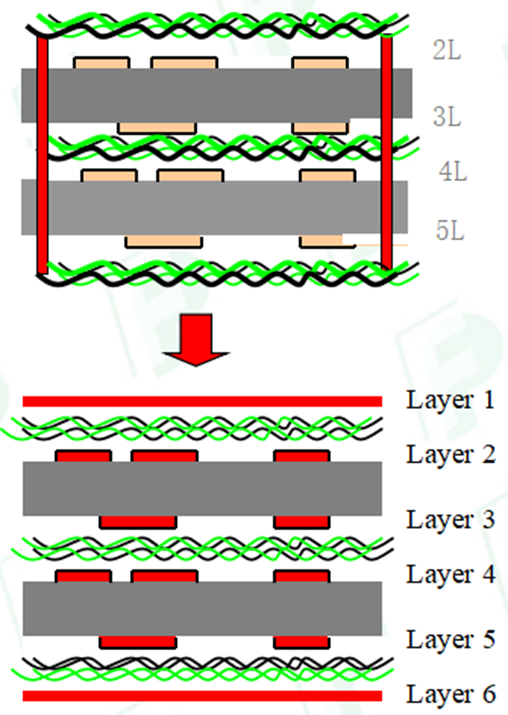

层压工艺—叠板介绍

叠板:

目的:

将预叠合好之板叠成待压多层板形式

主要生产物料:铜箔、半固化片

电镀铜皮;按厚度可分为

1/3OZ=12um(代号T)

1/2OZ=18um(代号H)

1OZ=35um(代号1)

2OZ=70um(代号2)

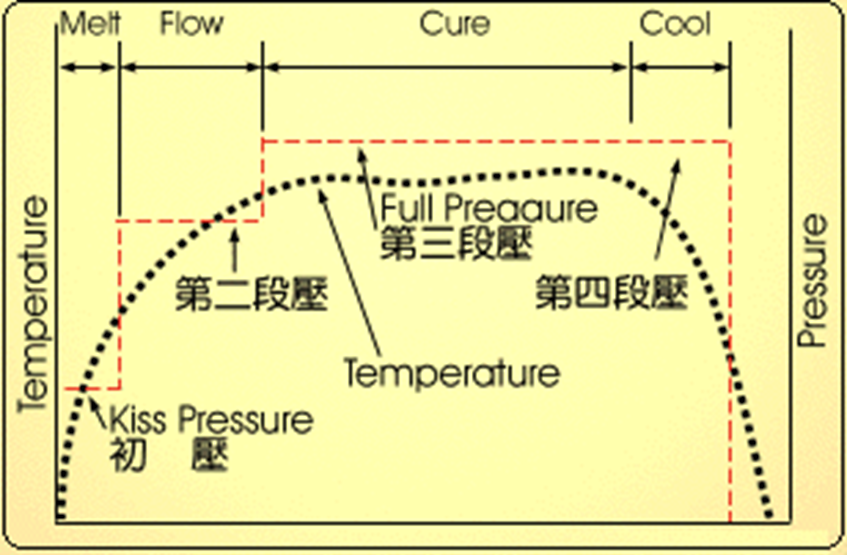

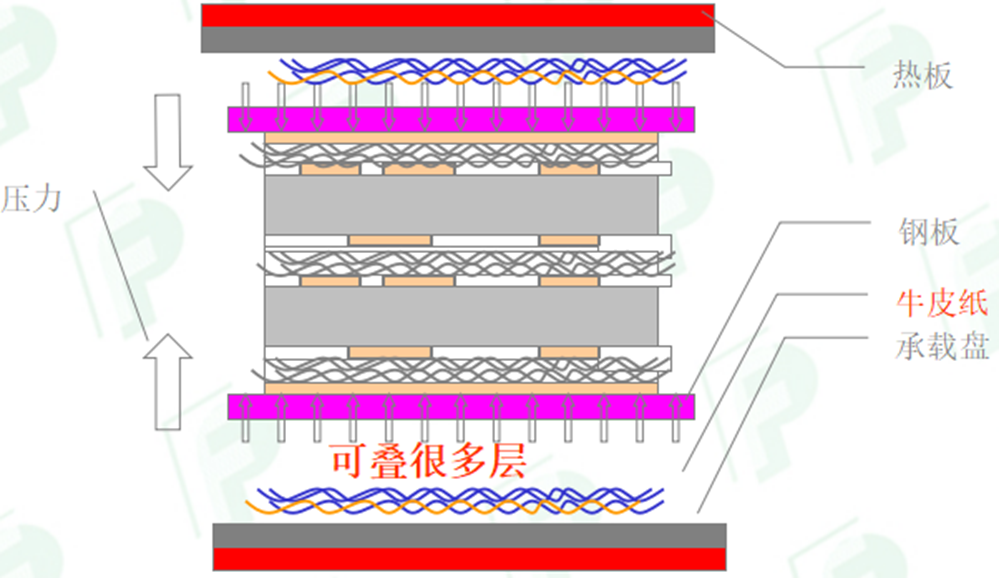

层压工艺—压合介绍

压合:

目的:通过热压方式将叠合板压成多层板

主要生产辅料: 牛皮纸、钢板

层压工艺—后处理介绍

后处理:

目的:

对层压后的板经过磨边;打靶;铣边等工序进行初步的外形处理以便后工序生产品质控制要求及提供后工序加工之工具孔。

主要生产物料:钻头;铣刀

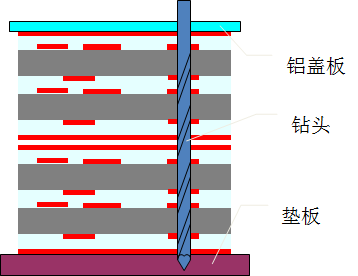

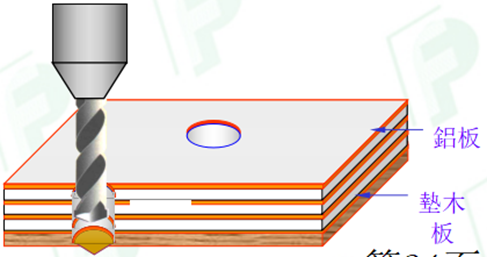

钻孔工艺—钻孔介绍

钻孔:

目的:

在板面上钻出层与层之间线路连接的导通孔

主要原物料:钻头;盖板;垫板

钻头:碳化钨,钴及有机粘着剂组合而成AIO T大数据

盖板:主要为铝片,在制程中起钻头定位;散热;减少毛头;防压力脚压伤作用

垫板:主要为复合板,在制程中起保护钻机台面;防出口性毛头;降低钻针温度及清洁钻针沟槽胶渣作用

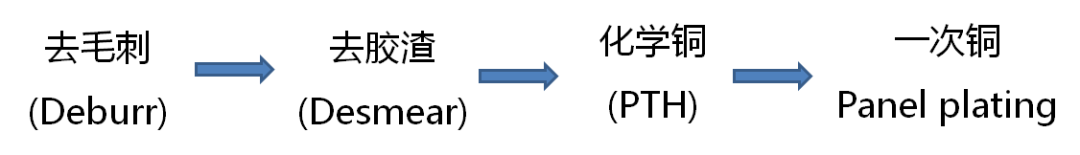

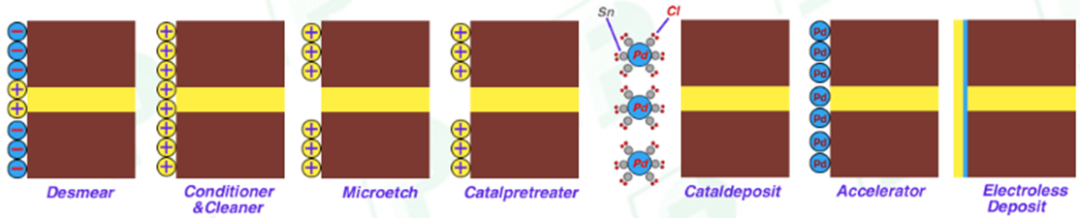

C、孔金属化工艺流程介绍

流程介绍

目的:

使孔璧上的非导体部分之树脂及玻璃纤维进行金属化

方便进行后面的电镀制程,提供足够导电及保护的金属孔璧。

沉铜工艺—去毛刺除胶渣介绍

去毛刺(Deburr):

毛刺形成原因:钻孔后孔边缘未切断的铜丝及未切断的玻璃布

去毛刺的目的:去除孔边缘的毛刺,防止镀孔不良

重要的原物料:磨刷

去胶渣(Desmear):

胶渣形成原因: 钻孔时造成的高温的过玻璃化转变温度 (Tg值),而形成融熔态,产生胶渣

去胶渣的目的:裸露出各层需互连的铜环,另膨松剂可改善孔壁结构,增强电镀铜附著力。

重要的原物料:KMnO4(除胶剂)

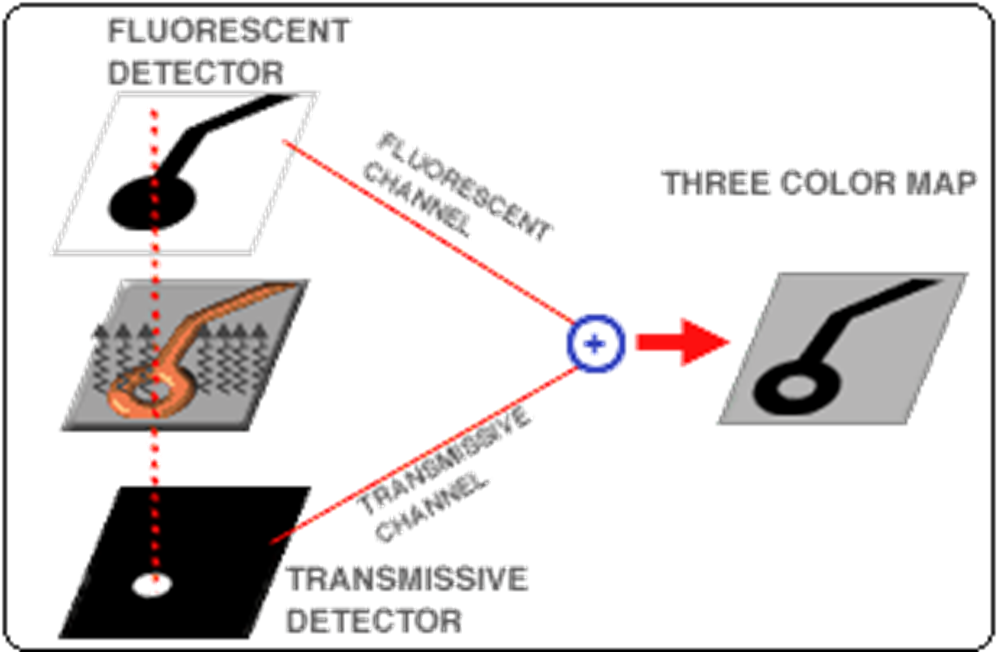

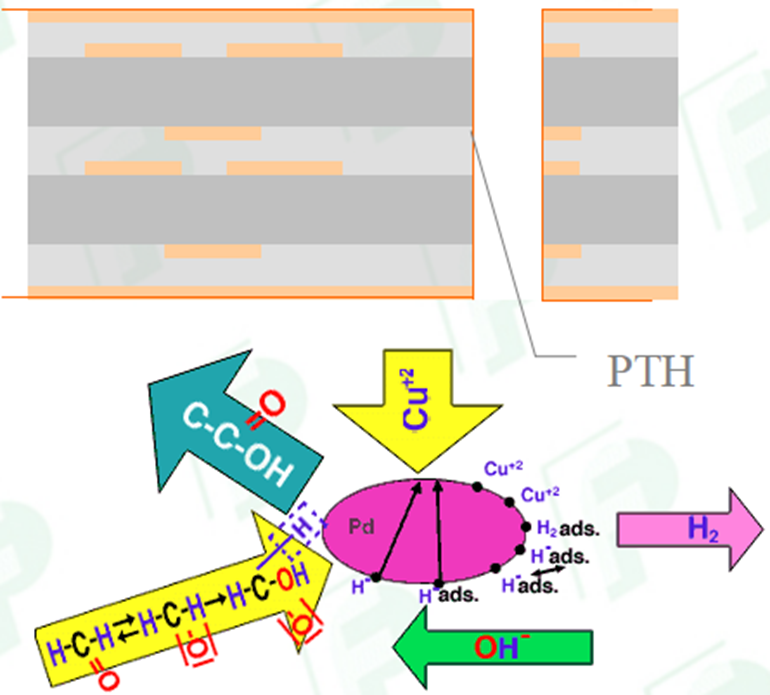

化学銅(PTH)

化学铜之目的: 通過化学沉积的方式时表面沉积上厚度为20-40微英寸的化学铜。

孔壁变化过程:如下图

化学铜原理:如下图

化学铜原理

孔壁变化过程

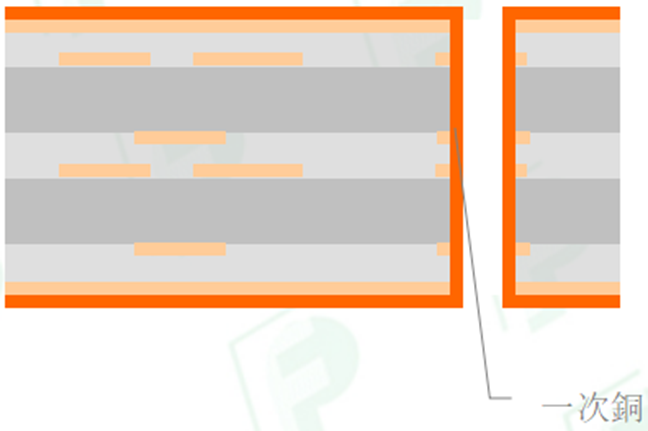

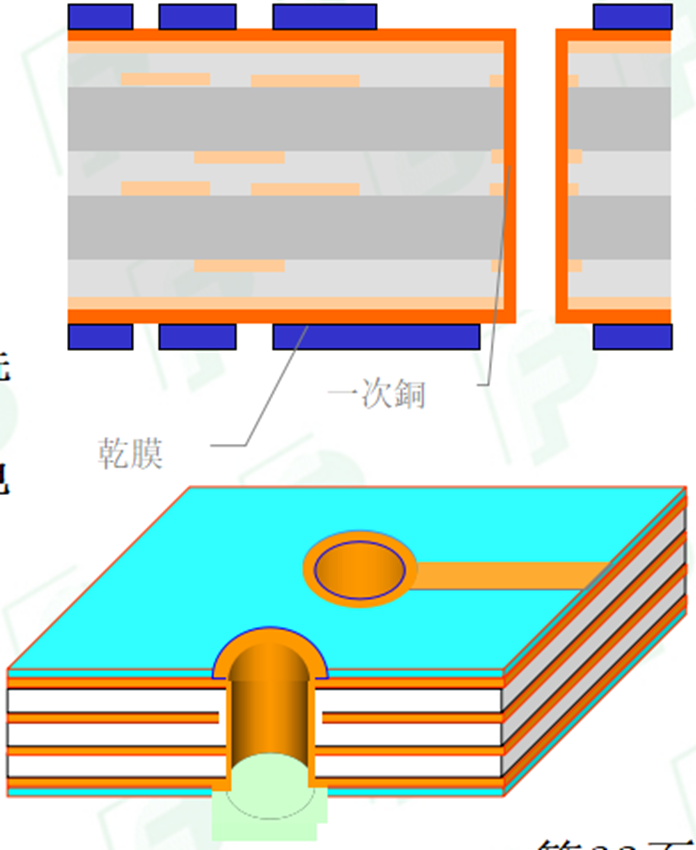

电镀工艺—电镀铜介绍

一次铜

一次铜之目的: 镀上200-500微英寸的厚度的铜以保护仅有20-40 micro inch厚度的化学铜不被后制程破坏造成孔破。

重要生产物料: 铜球

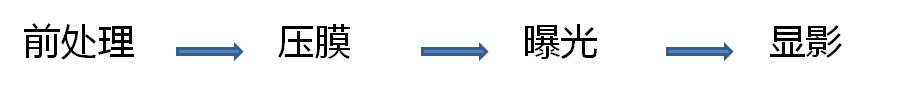

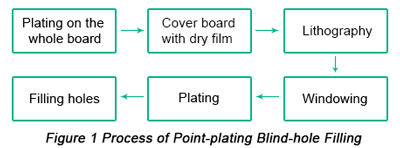

D、外层干膜流程介绍

流程介绍:

目的:

经过钻孔及通孔电镀后,内外层已经连通,本制程制作外层干膜,为外层线路的制作提供图形。

外层干膜—前处理介绍

前处理:

目的:去除铜面上的污染物,增加铜面粗糙度,以利于压膜制程

重要原物料:磨刷

压膜(Lamination):

目的: 通过热压法使干膜紧密附著在铜面上.

重要原物料:干膜(Dry film)

外层干膜—曝光介绍

曝光(Exposure):

目的: 通过图形转移技术在干膜上曝出所需的线路。

重要的原物料:底片

外层干膜—显影介绍

显影(Developing):

目的: 把尚未发生聚合反应的区域用显像液将之冲洗掉,已感光部分则因已发生聚合反应而洗不掉而留在铜面上成为蚀刻或电镀之阻剂膜.

主要生产物料:弱碱(K2CO3)

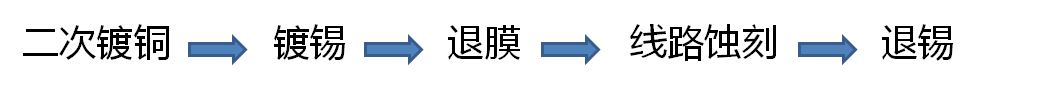

E、外层线路流程介绍

流程介绍:

目的:

将铜厚度镀至客户所需求的厚度。

完成客户所需求的线路外形。

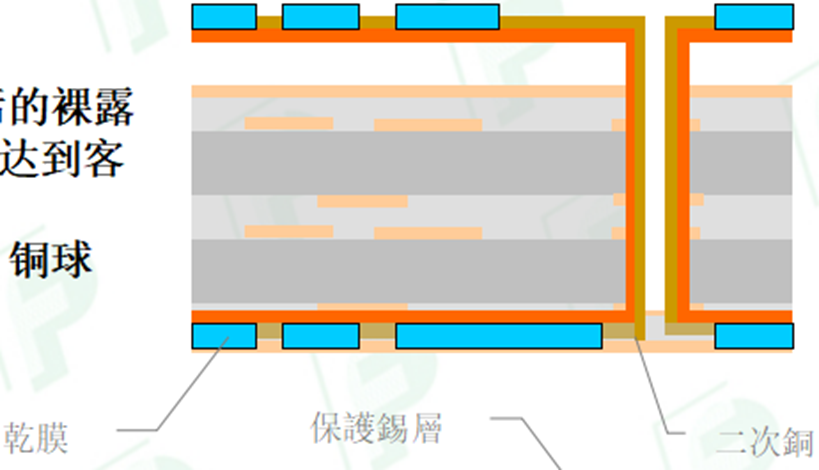

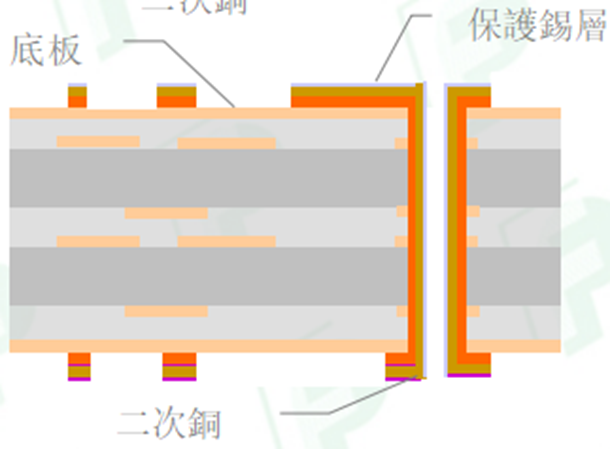

外层线路—电镀铜介绍

二次镀铜:

目的:将显影后的裸露铜面的厚度加后,以达到客户所要求的铜厚

重要原物料:铜球

镀锡:

目的:在镀完二次铜的表面镀上一层锡保护,做为蚀刻时的保护剂。

重要原物料:锡球

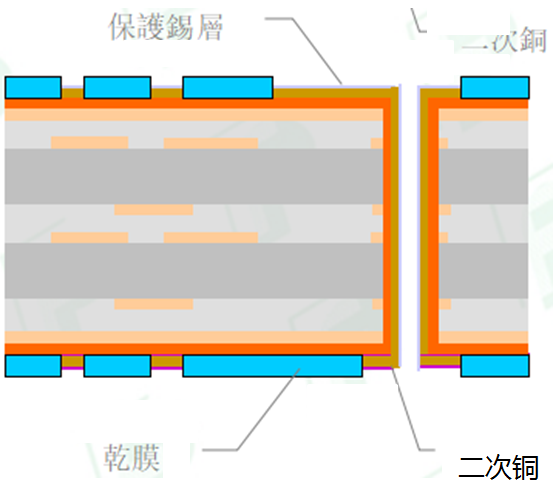

外层线路—碱性蚀刻介绍

退膜:

目的:将抗电镀用途之干膜以药水剥除

重点生产物料:退膜液(NaOH)

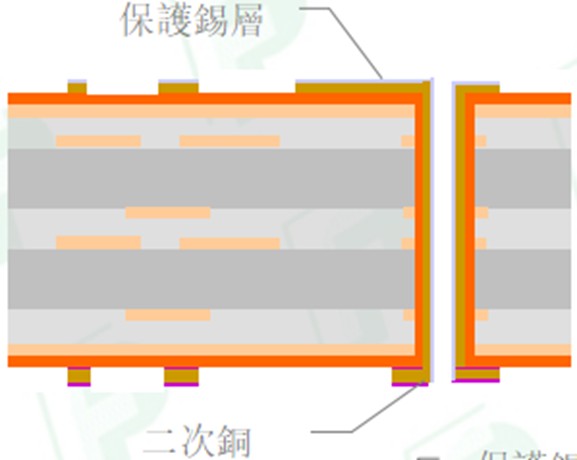

线路蚀刻:

目的:将非导体部分的铜蚀掉

重要生产物料:蚀刻液、氨水

外层线路—退锡介绍

退锡:

目的:将导体部分的起保护作用之锡剥除

重要生产物料:HNO3退锡液

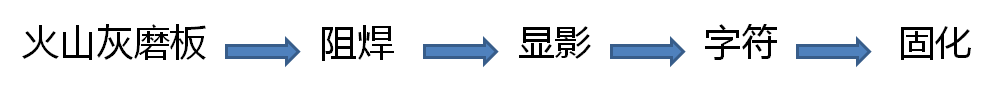

F、丝印工艺流程介绍

流程介绍:

目的:

外层线路的保护层,以保证PCB的绝缘、护板、防焊的目的

制作字符标识。

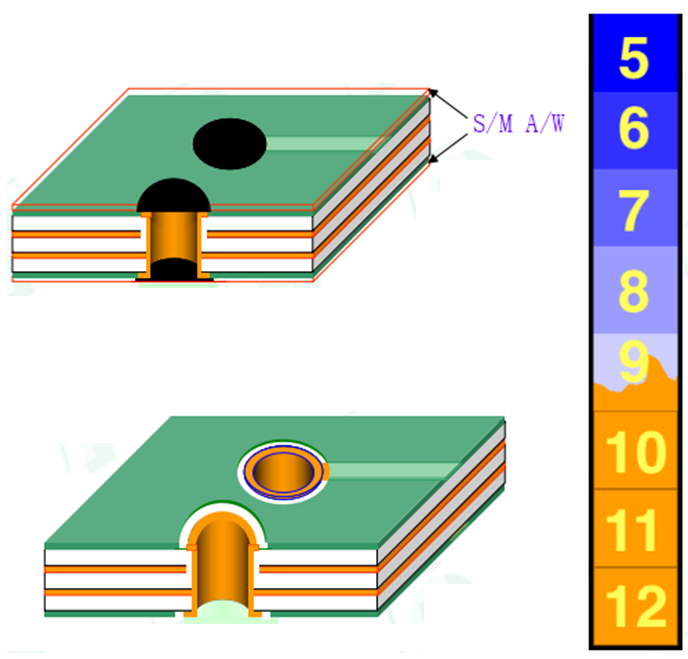

丝印工艺—阻焊介绍

阻焊(Solder Mask)

阻焊,俗称“绿油”,为了便于肉眼检查,故于主漆中多加入对眼睛有帮助的绿色颜料,其实防焊漆了绿色之外尚有黄色、白色、黑色等颜色

目的

A. 防焊:留出板上待焊的通孔及其焊盘,将所有线路及铜面都覆盖住,防止波焊时造成的短路,并节省焊锡的用量 。

B. 护板:防止湿气及各种电解质的侵害使线路氧化而危害电气性能,并防止外來的机械伤害以维持板面良好的绝缘。

C. 绝缘:由於板子愈来愈薄,线宽距愈来愈细,故导体间的绝缘问题日形突显,也增加防焊漆绝缘性能的重要性.

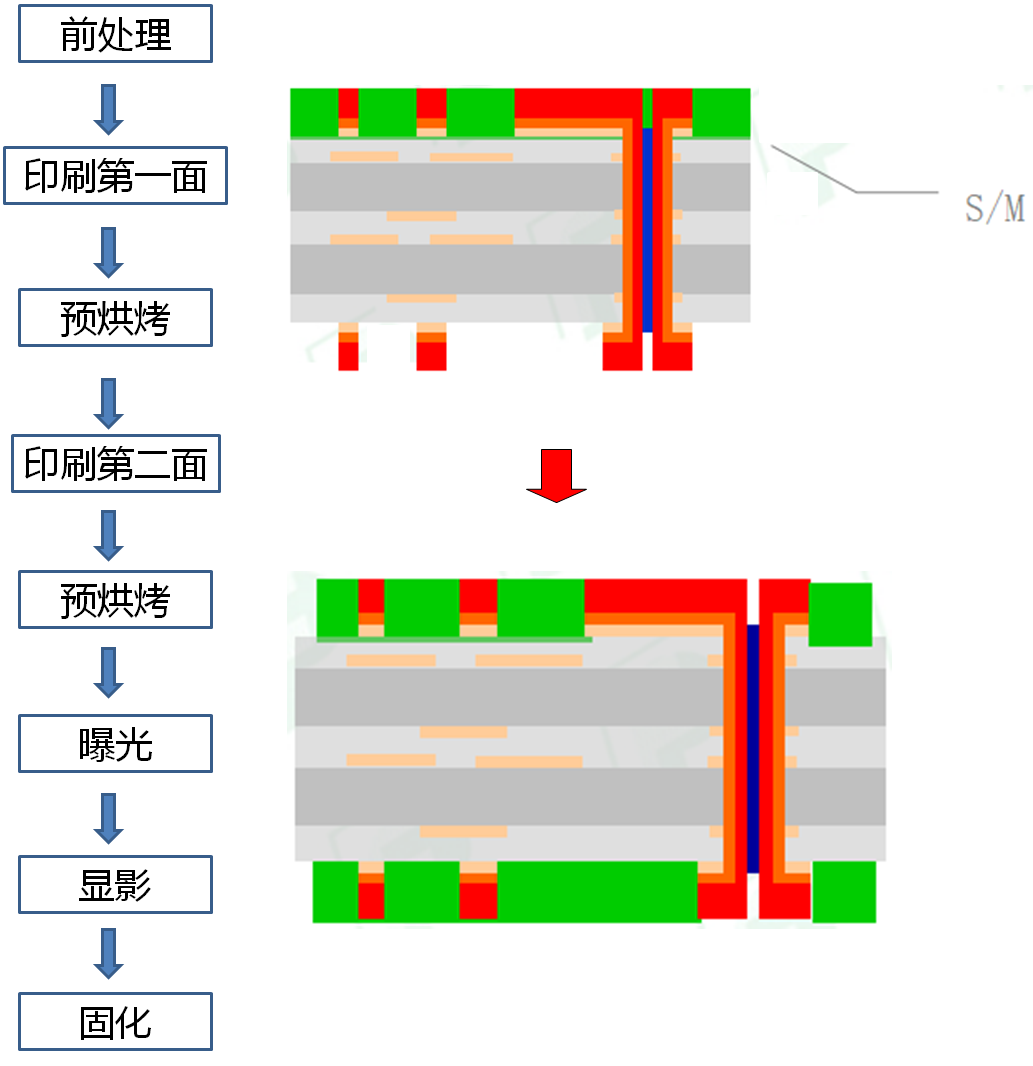

阻焊工艺流程图

阻焊工艺—前处理介绍

前处理

目的:去除表面氧化物,增加板面粗糙度,加强板面油墨附着力。

主要原物料:火山灰

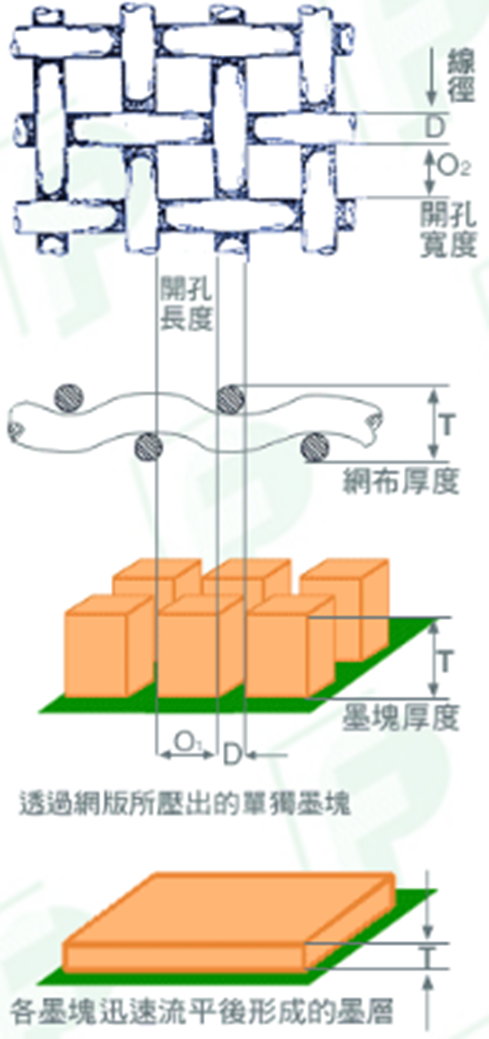

印 刷

目的:利用丝网将油墨印写在板子上,如右图:

主要原物料:油墨

常用的印刷方式:

A 印刷型(Screen Printing)

B 淋幕型 (Curtain Coating)

C 喷涂型 (Spray Coating)

D 滚涂型 (Roller Coating)

阻焊工艺—预烘介绍

预烤

目的:赶走油墨内的溶剂,使油墨部分硬化,不致在进行曝光时粘底片。

制程要点

温度与时间的设定,须参照供应商提供的条件双面印与单面印的预烤条件是不一样的。

烤箱的选择须注意通风及过滤系统以防异物沾粘。

温度及时间的设定,必须有警报器,时间一到必须马上拿出,否则over curing会造成显影不尽。

阻焊工艺—曝光显影介绍

曝光

目的:影像转移

主要设备:曝光机

制程要点:

A 曝光机的清洁

B 能量的选择

C 抽真空的控制

显影

目的:将未聚合之感光油墨利用浓度为1%的碳酸钾溶液去除掉。

主要生产物料:碳酸钾

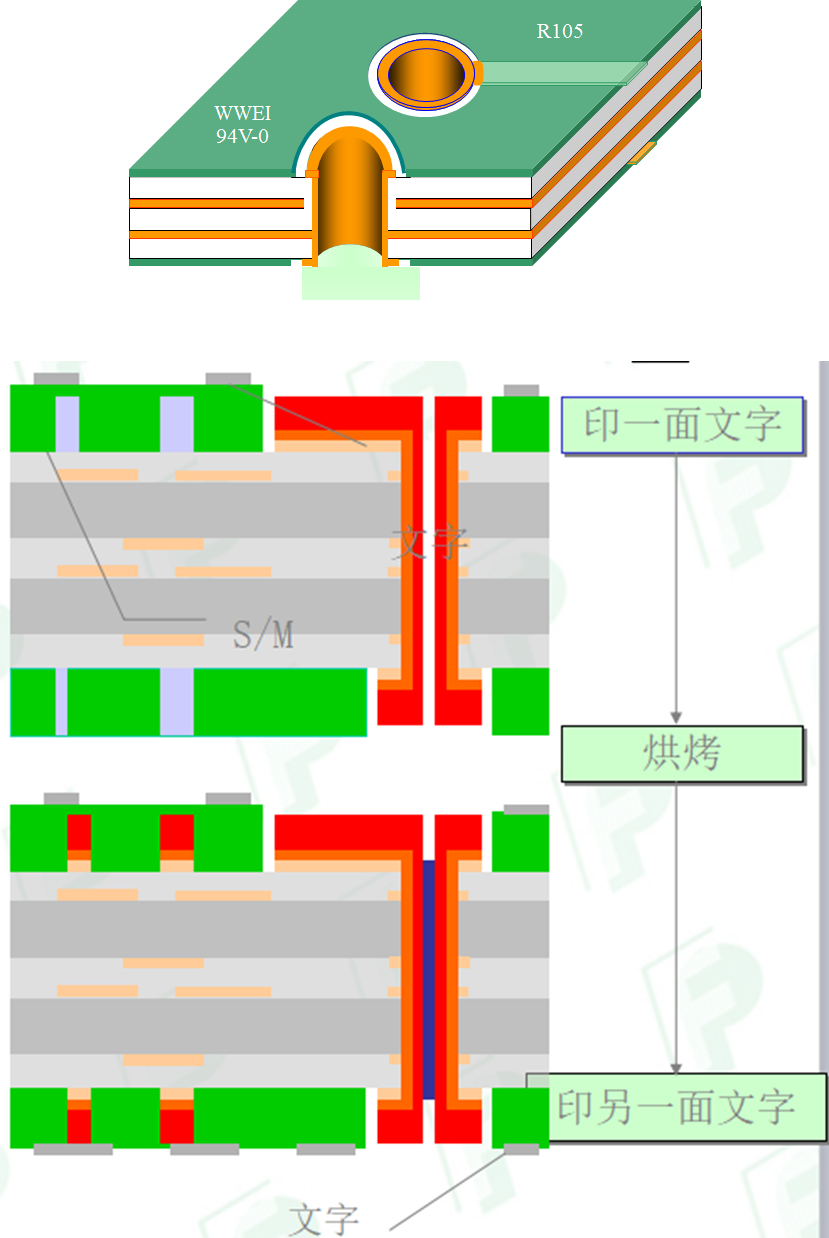

字符工艺—印刷介绍

印字符

目的:利于维修和识别

原理:丝网印刷的方式

主要生产物料:文字油墨

字符工艺—固化介绍

固化(后烤)

目的:通过高温烘烤让油墨中的环氧树脂彻底硬化。

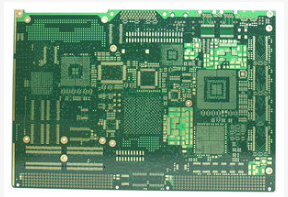

G、表面工艺的选择介绍

常规的印刷电路板(PCB)在板上都有铜层,如果铜层未受保护将氧化和损坏,直接影响后续的焊接。

有多种不同的保护层可以使用,最普遍的有:热风整平(HASL)、有机涂覆(OSP)、电镀镍金(plating gold)、化学沉镍金(ENIG)、金手指、沉银(IS)和沉锡(IT) 等。

(1)热风整平(HASL):板子完全覆盖焊料后,接着经过高压热风将表面和孔内多余焊料吹掉,并且整平附着于焊盘和孔壁的焊料;分有铅喷锡和无铅喷锡两种。

优势:成本低,在整个制造过程中保持可焊接性。

(2)有机涂覆(OSP):在PCB的铜表面上形成一层薄的、均匀一致的保护层。

优点:在成本上与HASL具有可比性、好的共面性、无铅工艺。

(3)电镀镍金(plating gold):通过电镀的方式在铜面上电镀上镍和保护层金。

优点:良好的可焊接性,平整的表面、长的储存寿命、可承受多次的回流焊。

(4)化学沉镍金(ENIG):通过化学反应在铜面上置换上镍磷层,再在镍层上置换一层金。

优点:良好的可焊接性,平整的表面、长的储存寿命、可承受多次的回流焊。

(5)金手指:通过电镀的方式在同面上电镀上镍和金,因为镀金中含有其他金属区别(3)。

(6)沉银(IS):银沉浸在铜层上0.1到0.6微米的金属层,以保护铜面。

优点:好的可焊接性、表面平整、HASL沉浸的自然替代。

(7)沉锡(IT):锡沉浸在铜层上0.8到1.2um的金属层,以保护铜面。

优点:良好的可焊接性、表面平整、相对低的成本。

H、后工序工艺流程介绍

流程介绍:

目的:

根据客户外形完成加工。

根据电性能的要求进行裸板测试。

出货前做最后的品质审核。

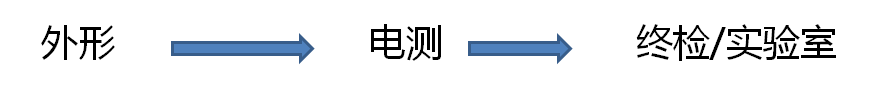

后工序外形工艺流程介绍

外形

目的:让板子裁切成客户所需规格尺寸

原理:数位机床机械切割

-主要生产物料:铣刀

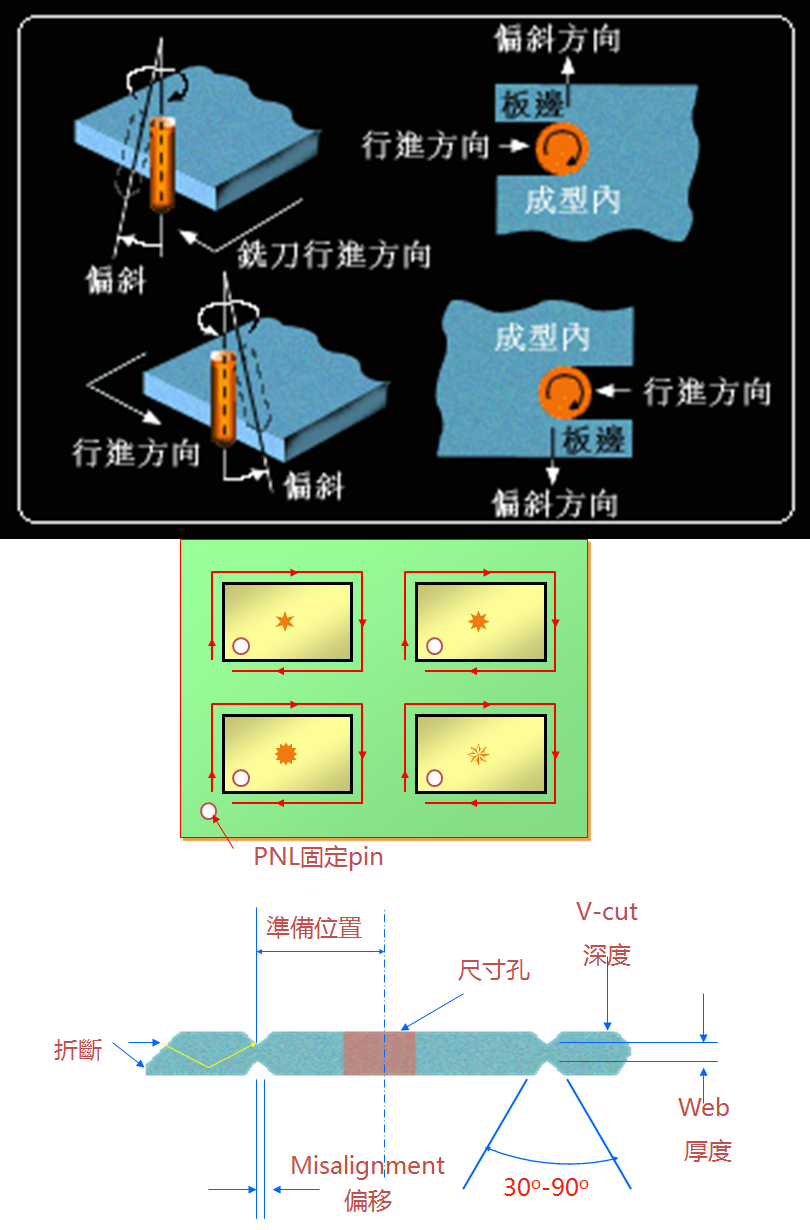

后工序电测工艺流程介绍

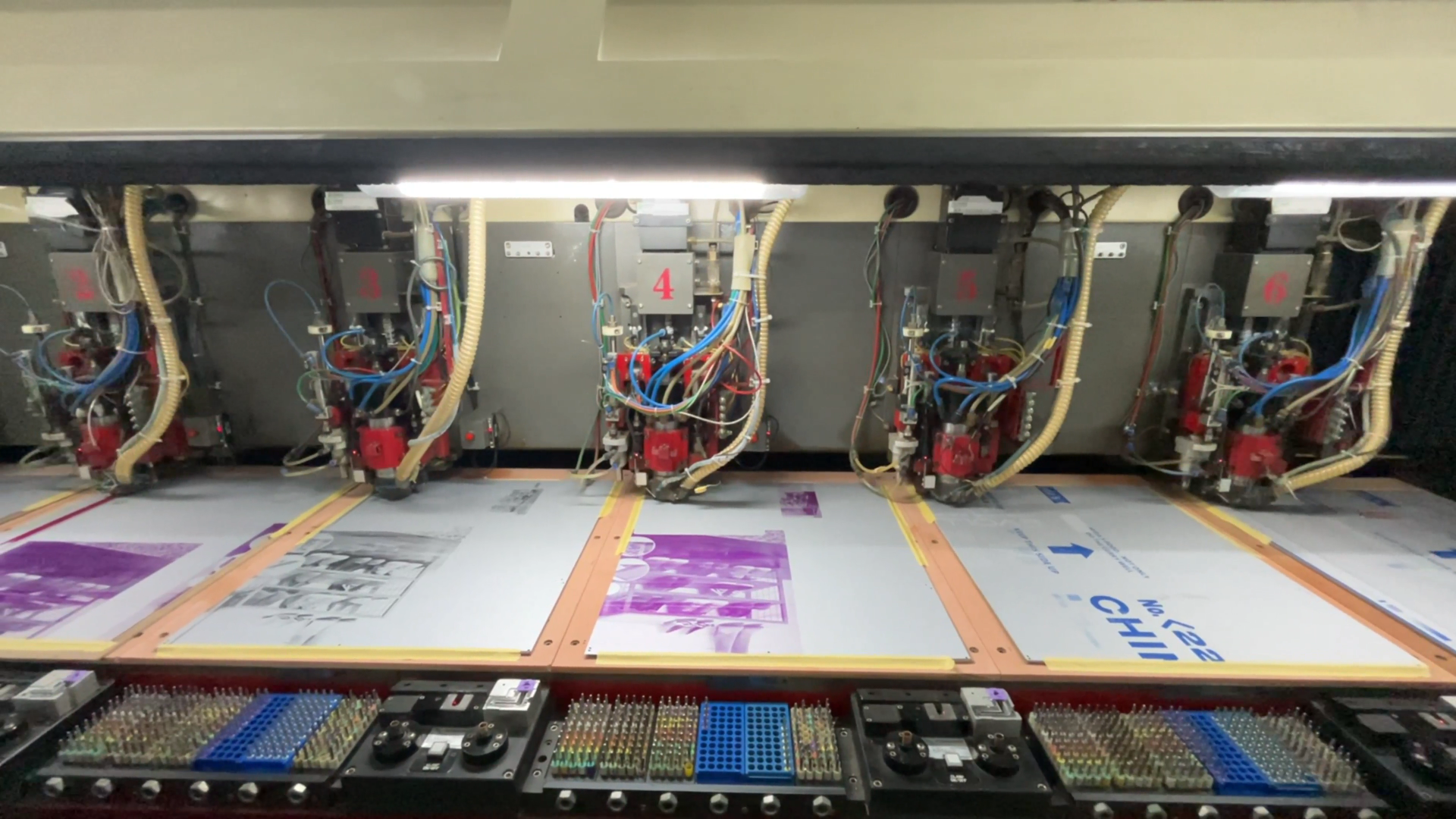

电测

目的:对PCB的电性能即开短路进行裸板测试,以满足客户要求。

电测的种类:

A 、专用机(dedicated)测试

优点:产速快

缺点:测试针不能回收使用,治具成本高。

B 、通用机(Universal on Grid)测试

优点:a 治具成本较低

缺点:a 设备成倍高

C、飞针测试(Moving probe)

不需制做昂贵的治具,用两根探针做x、y、z的移动来逐一测试各线路的两端点。

优点:不需治具成本低.

缺点:效率低。

终检/实验室介绍

终验/实验室

目的:终验/实验室是制程中进行的最后品质查核。

(1)检验的主要项目:

1外形尺寸 Outline Dimension

2各尺寸与板边 Hole to Edge

3板厚 Board Thickness

4孔径 Holes Diameter

5线宽Line width/space

6孔环大小 Annular Ring

等外观和长度方面的项目!

(2)实验室的主要项目:

1.可焊性 Solderability

2.线路剥离强度 Peel strength

3.切片 Micro Section

4.热冲击 Thermal Shock

5.离子污染度 Ionic Contamination

6.湿气与绝缘 Moisture and Insulation Resistance

7.阻抗 Impedance

等可靠性方面的项目。

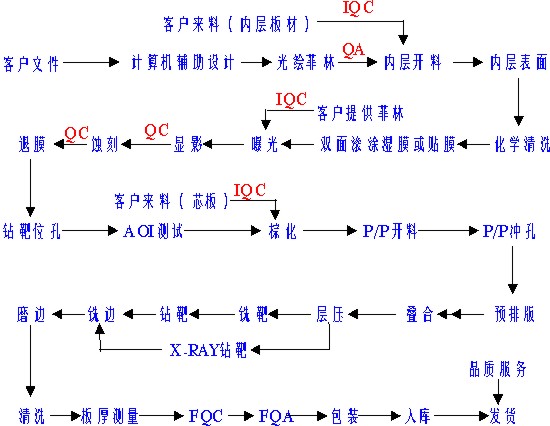

PCB流程示意图

审核编辑:刘清

电子发烧友App

电子发烧友App

评论