锂电池作为电动汽车的储能系统, 安全性高, 性能优异, 成本低廉, 是目前蓄电池研究领域和电动汽车开发人员追求的主要目标。我国在"十五"计划实施期间, 对高功率型和高能量型锂离子电池的研究取得了实质性的进展, 同时带动了高安全性与低成本锂电池材料的研究与应用。其中锰基尖晶石、三元材料和磷酸铁锂正极材料的研制、扩试与应用极大推动了我国电动汽车的发展,另外还有不常见的磷酸铁锰电池等。但目前国内对较大规模动力锂离子电池的配组应用技术还不太成熟, 由于电池离散现象的存在, 使得电池组的循环使用寿命偏短、性能使用受限、安全隐患增多。

1 电池组离散现象的认识

电池组的离散现象是指同一规格型号的单体蓄电池组成电池组后, 其电压、荷电量、容量及其衰退率、内阻及其随时间变化率、寿命、温度影响、自放电率及其随时间变化率等参数存在一定的差别。

根据国内外文献和已有的电动汽车运行数据,电池组的离散现象主要表现为电池的内阻、电压、容量和温度的不一致。由于电池内阻, 尤其是极化内阻的不一致, 个别电池在充放电过程中电压变化将比较剧烈, 导致整个电池组的电压变化剧烈, 影响电池组的调峰能力; 由于单体电池容量存在差异, 部分电池在使用过程中会比其他电池先达到充满或放空的状态, 导致这部分电池容易处于过充电或过放电的状态, 不但会缩短电池的使用寿命, 还可能导致电池燃烧、爆炸等不安全因素; 由于电池工作中有放热和吸热的过程, 电池的温度也会不断变化, 当温度变化不一致时, 部分电池将可能超过适用温度范围, 带来性能下降和安全隐患。上述4 种不一致现象不是独立的, 而是相互影响, 耦合在一起的。

2 电压离散性的统计规律

电池组离散现象的随机性非常强, 既要综合考虑所有单体电池的状态对整组电池离散态势的作用, 也不能忽略电池组中极端离散的单体电池的影响[2].如果过分强调前者, 将导致对电池组中极端离散电池的作用不敏感; 如果过分强调后者, 将不能反映电池组的整体离散态势。

试验对象是国产某公司已产业化生产的锂离子电池组( 100 Ah/60 单体串联) .单体额定电压3.8 V,最低放电电压3.0 V, 最高充电电压4.2 V, 标准充电制度为恒压限流模式, 恒压值: n*4.1 V.电池工作电压数据由AV900 功率处理系统采集。

在电池组投入使用之前, 工厂对电池单体进行了严格的分选程序, 将一致性较好的单体配组, 消除了各类人为的较大偏差。此时电池组内各单体电压的差异是受到大量随机性因素影响的, 尤其是电池内部材料的成分、微观结构以及装配上的细微差别。

因此在放电过程中同一时刻的单体电压近似正态分布, 所以将数理统计学中样本标准差S 和样本极差R 的概念用于度量电池组电压的离散程度, 即:

式中, S 表示电池组内单体电压之间的标准偏差; Ui表示电池单体电压;

表示电池组内平均单体电压;n 表示电池单体数目; R 表示电池组内单体电压数据的极差; Umax 表示电池单体的最高电压; Umin 表示电池单体的最低电压。

标准偏差反映的是整组电池内单体电压离散程度, 不因为个别单体电压的较大差异而剧烈变化, 是一个比较稳定的样本统计值。电压极差则反映的是电池组中的最大电压差别。图1~图4 为放电过程中电池单体电压的标准偏差和极差的变化曲线。

由图1~图4 可以看出:

① 不同放电电流不会改变单体电压标准偏差和极差的曲线形态, 但随着放电电流增大, 单体电池极化过程的不一致性加剧, 电池组的整体离散度将会恶化;

② 电池刚开始放电时,电池单体之间的电压不一致性快速上升, 单体电压标准偏差较开路时上升约40%, 电池单体电压极差较开路时约上升50%, 这段过渡过程的电压不一致性恶化主要是由于单体电池之间的微观结构差异在浓差极化和电化学极化过程中的电压表现形式;

③在SOC 为0.95~0.15 时, 放电电压的标准偏差和极差迅速趋于稳定, 仅在小范围内波动, 增长趋势不明显;

④ 在放电末期, 即SOC<0.10 时, 电池单体之间的电压不一致性显着增大, 是因为电池内部副反应加剧, 导致单体电池之间的极化内阻出现较大差异。

⑤不同温度下, 电压离散度曲线相似, 在- 18℃电池放电电压的离散度曲线发生变化, 在SOC<0.4 以后的放电阶段, 标准偏差和极差都开始逐渐变大, 一致性开始恶化。

3 电池离散特性建模和分析

3. 1 电池静态离散模型

电池组的离散现象会随着充放电循环次数的增多不断恶化。在实际使用过程中, 电池组内单体容量的不一致和初始SOC 的不一致是电池组离散的主要原因。在经过若干次充放电循环后, 这些都会表现在电池组的SOC 离散特性中。

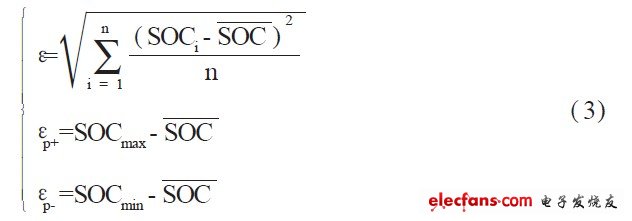

因此, 本文提出了一种"基于电池荷电状态的电池组离散度"的概念, 以表征电池组具有一定离散度的特性, 并在数据统计和实际经验的基础上建立了基于电池荷电状态的电池组离散度模型, 由整体离散度和极限离散度共同组成。式( 3) 第一项描述的是电池组的整体离散度, 式( 3) 第二项和第三项描述的是电池组的极限离散度。

式中, ε为电池组整体离散度; n 为电池组中电池单体数目; SOCi 表示电池单体的荷电状态;

为电池组平均荷电状态;ε p+为电池组正向极限离散度;ε p- 为电池组负向极限离散度; SOCmax 为电池单体荷电状态极大值; SOCmin 为电池单体荷电状态极小值。

式( 3) 第1 项所描述的是电池组整体离散特性模型, 电池组的整体离散度是所有电池单体的荷电状态的标准误差, 反映了整组电池的离散态势, 这一态势不会因为个别单体电池的较大离散而剧烈变化。

而式( 3) 中第2 项和第3 项所描述的是电池组极限离散特性模型, 电池组的极限离散度反映的是电池组中个别单体的荷电状态与整组电池的平均荷电状态相比, SOC 差异的极限离散态势。正向极限离散度反映的是单体高于平均荷电状态的极大值, 负向极限离散度反映的是单体低于平均荷电状态的极小值。

(1) 开路电压- SOC 模型

电池的开路电压在数值上接近电动势, 用开路电压法可估计电池的SOC。

电池的开路电压会受到电解液、温度和SOC 的影响, 试验用锂离子电池单体不同温度下的开路电压曲线如图5 所示。

由图5 可以看出, 电池单体开路电压受温度的影响很小, 因此可以用多项式回归的方法, 以SOC 为变量来描述电池单体开路电压的变化。

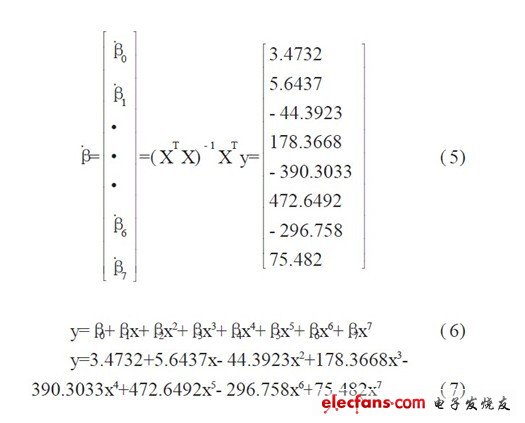

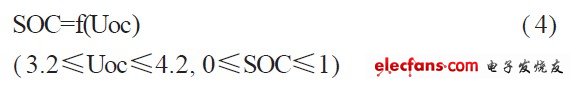

令开路电压y=Uoc, x=SOC, 多项式次数为7( 多项式次数的确定是经过回归分析、显着性检验后得到) , 因此可将SOC 描述为开路电压Uoc 的函数:

通过式( 5) 可求得式( 6) 中回归系数的最小二乘估计, 于是, 得到开路电压Uoc 与电池荷电状态SOC的数学模型式( 7) .

图6 所示为电池开路电压仿真曲线与实际值的比较, 结果表明: 以不同的方式达到一定的荷电状态时, 电池的开路电压基本符合SOC 与开路电压的数学模型, 误差在1%以内, 说明通过锂离子电池的开路电压估算其荷电状态( SOC) 是可行的。将式( 3) 与式( 4) 联立, 可用电池开路电压来描述电池组的离散度:

(2) 电池组静态离散度模型的应用。

电池组静态离散特性是由整体离散度和极限离散度联合描述的。一方面给出了电池组当前离散状态的量化指标, 并预测电池组的离散趋势; 另一方面也为制定合理的电池管理控制策略和均衡充放电策略等提供依据。

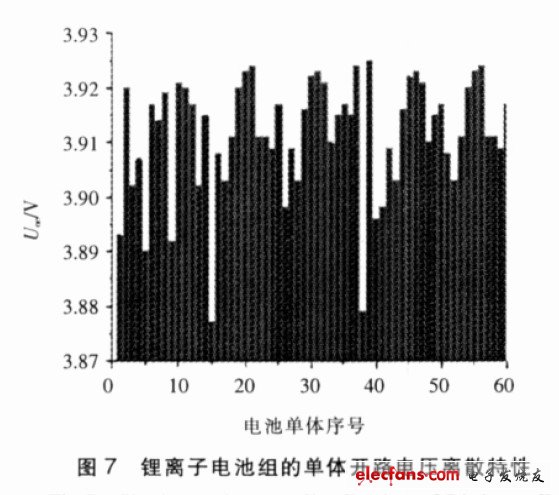

图7 所示是锂离子电池组整体荷电状态为0.75时的开路电压分布情况。

电池单体的平均电压为3.9104V, 最高电压为3.925V, 最低电压为3.877V, 开路电压标准偏差为0.01192V, 开路电压极差为0.048V; 根据开路电压与SOC 的函数关系可求得, 电池组平均SOC 为0.7493,最高SOC 为0.7711, 最低SOC 为0.6927, 整体离散度为1.89%, 电池组正向极限离散度为2.17%, 电池组负向极限离散度为5.66%.

电池组的整体离散度越大, 表示电池组整体离散愈严重, 更多的电池单体出现离散趋势。大量试验表明, 对于锂离子电池组, 当整体离散度小于1%时,电池组一致性较好; 离散度介于1%- 3%, 电池组处于轻度离散; 离散度介于3%- 5%, 电池组处于中度离散; 当离散度高于10%时, 电池组处于重度离散,此时单体电池的性能严重不一致, 应考虑更换电池。

电池组的极限离散度越大, 则表明电池组中个别电池单体出现不一致的趋势越大。正向极限离散度越大, 整组电池的充电接受能力越小; 负向极限离散度越大, 整组电池的放电能力越差。

根据上面的分析, 图7 所示的电池组属于轻度整体离散, 应考虑对单体15 号、单体38 号等进行更换或者补充电, 以提高该电池组的放电能力。

3.2 电池模块的动态离散特性建模

动力电池组的工作特征取决于电动汽车的动力结构型式和控制策略, 在典型的城市行驶工况中, 动力电池组处于频繁往复的不同倍率充放电, 电池的极化电压得不到恢复。锂离子电池充放电时发生极化, 由于欧姆极化和正极和负极的活化极化、浓差极化的存在, 电池工作端电压可由式( 9) 确定。

式中, U 为电池端电压; E 为电池电动势, R 为极板欧姆电阻, Re 为电解液欧姆电阻, I 为工作电流, η为过电位。从式( 9) 可以看出, 电池工作电压主要是由电池内部极化决定的, 在串联电池组中, 流过每个单体的电流是相同的, 但单体工作电压之间会存在离散现象。

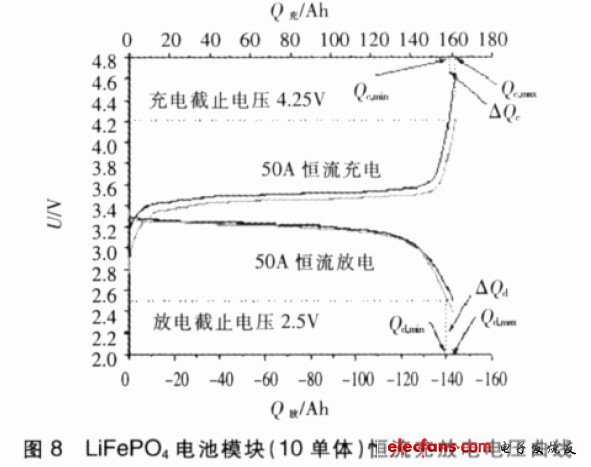

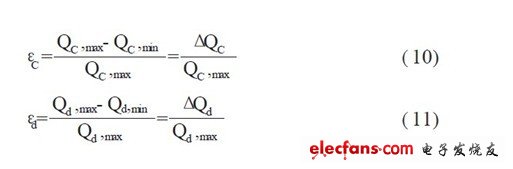

基于对两种国产正极材料的锂离子电池模块进行的恒流充放电试验, 定义了用以描述电池模块动态离散度对电池使用性能的影响系数: 充电容量损失系数εC和放电容量损失系数εd, 参见图8 和表1、表2.

表1 LiFePO4 电池模块在不同工作电流时的容量损失

表2 LiMn2O4 电池模块不同温度时的容量损失

图8 中充电部分, 显示了电池模块恒流充电过程中最先和最后到达充电截止电压4.25V 的两块单体的电压曲线; 在放电部分, 显示了电池模块恒流放电过程中最先和最后到达放电截止电压2.5V 的两块单体的电压曲线。相对于最理想的工作情况, 即电池组中单体电压始终保持一致, 并同时到达截止电压。Q C,min 代表实际充电容量, Q C,max 代表理想的最大充电容量, 即电池模块内电池电压完全一致, 同时到达最高充电截止电压时的充电容量。Q d,min 代表实际放电可用容量, Q d,max 代表理想的最大放电容量, 即单体工作电压完全一致, 同时到达最低截止电压时的放电容量。由于电池单体电压之间的离散特性, 电池组( 模块) 的充电接收能力和放电可用容量都会有所损失。因此定义εC和εd 如下:

由表1 知, 对处于寿命初期的电池模块来说, 在一个较短的时间历程内( 1 个月) , 不同倍率充放电电流对电池模块内动态离散度的影响是有限的。εc和εd基本稳定, 没有较为明显的趋势性变化。

由表2 可以看出, 随着温度的升高, 锂离子电池内部活性物质的利用率逐渐增大, 可用容量增加; 在低温时, 由于锂离子在碳负极材料内部扩散速度变慢, 占据嵌锂位置的部分锂离子无法脱嵌, 不能参与放电过程, 导致随着温度的下降, 电池模块可用容量显着减少, 但是单体电压不一致性的相对规律几乎不受影响。

由表1 和表2 试验数据看出, 以上两电池模块的一致性表现良好。由于实验室设备和时间限制, 没有考察两组电池模块在使用寿命中后期的离散度恶化程度, 即电池深度充放电循环和搁置状态下容量衰减带来的离散度变化。

4 电池组均匀性的影响因素分析和控制方法

4.1 电池组均匀性的影响因素

( 1) 生产阶段的因素。在生产过程中, 由于工艺和材料的问题会造成电池活性物质、隔膜、电解质等的微小差异, 使得同一工厂生产的同一批次、同一型号、同一规格的电池也不会完全一致, 这是造成电池组离散现象的最初根源。

( 2) 使用过程的影响因素。a.过充电、过放电, 电池处于在高荷电状态( SOC>0.9) 、低荷电状态( SOC<0.1) 下工作, 会导致电池组内部均匀性急剧恶化; b.

单体的容量、SOC 和充放电效率存在的差异; c. 温度的影响, 包括电池组内单体与单体之间的温度差异、单体电池自身不同部位的温差、工作环境温度的高低, 在短期内对电池均匀性的影响并不显着; 但在电池寿命中后期阶段的使用中, 由于两类温度差异的存在或者工作环境温度长期偏离最佳使用温度, 也会对均匀性造成不良影响; e. 各电池单体极板的腐蚀速率和自放电率的不同, 造成容量衰减的差异。

4.2 电池组均匀性的控制方法

( 1) 生产过程中对电池均匀性的控制。电池的结构设计要符合大规模机械化生产设备的要求, 通过自动化生产设备和正确的生产工艺, 寻找到能够控制产品质量的工艺方法, 保证电池单体在内部结构和材料体系上的均匀性。

( 2) 使用过程中对电池均匀性的控制。a. 优化电池配组应用技术, 改进分选匹配技术, 保证电池组在使用寿命初期的均匀性; b. 优化电池内系统的设计,使电流密度尽可能均匀, 尽量弱化电池内部自身温度不平衡的状态, 确保使用过程中电池本体温度变化一致; c. 采用尽可能减小电池接触电阻的连接方式, 提高电池组的功率性能, 同时也可以减少电池的局部温升; d. 准确测试每块电池表面的冷却风量、温度和流速, 选择科学、合理的通风结构, 使整个电池组的温度场得以均匀, 以保证电池组使用过程中的环境一致性。

5 结语

运用数理统计工具对锂离子电池组( 60 单体) 恒流放电的电压离散度进行了统计分析, 并对该电池组的离散化程度进行了定量研究, 对于保证电池组使用过程中的安全性, 是很有意义的。

电子发烧友App

电子发烧友App

评论