我们都知道,在以往的交直流伺服驱动器缓上电应用上,为了抑制上电时大电流对整流桥、功率电容的冲击,大都采用普通的三相整流全桥+继电器控制方式来实现缓上电,此方法的主要缺点有:

◇一般继电器的触点容量满足不了大功率应用场合,触点流过大电流时发热严重,线包发热也很严重,在高温高热环境下工作更是如此;

◇正常运行过程中,如由于某种原因导致继电器带大电流吸合或者断开,则很容易引起继电器损坏,甚至引起整个驱动回路的损坏;

◇响应时间长,在电网不稳定时仍可能造成电网对整流桥有很大的电流冲击;

◇耐压问题:由于触点为流过动力回路的大电流,必然要求线包与触点间的绝缘要求很高,而此类继电器现很难购买到。

因此,为了解决上述的缺点,国外有些厂家推出了晶闸管(可控硅)三相整流全桥,如日本三社公司推出的DFA XXX BA xxx系列整流桥,在不改变原整流桥外形、安装尺寸的情况下,内含一缓上电专用的可控硅,方便用户简化电路设计,为进一步提高产品可靠性提供了可能。现以DFA100BA160为例,介绍该类整流桥的使用方法,以达抛砖引玉的目的。

1 DFA100BA160工作原理简介

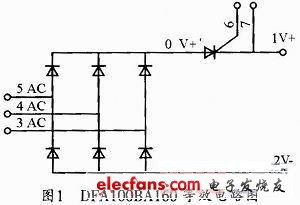

1.1 DFA100BA160的等效电路如图1所示,主要特点有:

(1)可连续耐受1600VDC的电压,能瞬时耐受1700VDC的电压;

(2)可连续输出100ADC的电流,能瞬时输出>1000ADC的电流;

(3)内置的可控硅可耐受电流冲击能力>7000A2S,电流变化率di/dt>150A/μs;且由于该可控硅也和桥内的二极管一样内置于该整流桥的散热基板上,而整流桥一般是安装在驱动器散热器上,所以其额定工作电流是有保障的。

从图1可以看出,若图中的可控硅未开通,即使3、4、5脚加入功率电,电流不能通过该可控硅流通,只能通过别的旁路(如缓上电电阻)流通。利用该可控硅,可实现缓上电的自动控制功能。

从图1也可以看出,DFA100BA160可分为输入部分(3、4、5脚)和输出(1、2)二部分,控制部分(6、7脚)。

1.2 DFA100BA160引脚功能见表1

2 DFA100BA160在伺服系统上的应用

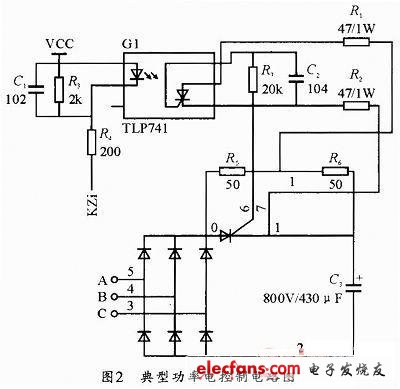

2.1 一种用DFA100BA160作缓上电自动控制的典型伺服系统的功率电路(见图2)

图中A、B、C为3φ380VAC的输入端,KZi为整流桥内置可控硅的控制输入端,R5、R6为功率回路的缓上电电阻,同时R6也是TLP741光耦的电源采样电阻。

2.2 电路工作原理

由图2可见, 当A、B、C端口刚送入3φ380VAC时,则:

(1)KZi送入的电平为高,TLP741原边不通,则付边不通,整流桥内置的可控硅不会导通,功率回路的充电电流只能通过三相全桥、R5、R6往功率电容C3充电,此前,上位机应禁止负载从功率电容C3上用电;

(2)当上位机检测到C3电容两端的电压变化率小于规定值时,则KZi送入的电平为低,允许TLP741原边导通,则付边在满足开通的条件下,随时准备好触发整流桥内置的可控硅导通。此时,如果采样电阻R6上的电压降可能很小,不足以让TLP741内的可控硅导通,或R6上的电压降足够让TLP741内的可控硅导通,但并不足以让整流桥内置的可控硅导通,则在此段时间内,整流桥内置的可控硅可能是不导通的;

(3)在送出的KZi信号为低,延时约10ms后(目的:充分保障触发电路准备好),允许功率回路C3带负载。此时,如果C3电容两端电压比整流出的电压(即图2中的0端对2脚端的电压)高,则整流桥内置的可控硅仍不导通,只有在下一个充电周期:当0端的电压比1端的电压高、且采样电阻R6上的电压降足以让整流桥内置的可控硅导通时,可控硅才会导通。由图2功率回路带电机负载(负载功率约为5KW)后测得的可控硅控制极(6、7端)实际波形如图3、图4所示。

由图3可见,在触发脉冲的高电平期间,为可控硅关断时间,为主要由功率电容C3向负载提供功率期,约占整个脉冲周期的1/3;在触发脉冲的低电平时间,为可控硅完全导通时间,为整流回路往功率电容充电并向负载提供功率期,约占整个脉冲周期的2/3。

图4为图3波形的部分展开图,或者可以说是瞬时往功率回路充电需要提供的额外电流值:正常值为往电容C3的充电电流(对应图3中的类正弦波部分),额外值为往负载提供做功的电流(对应图3中的叠加在类正弦波上的纹波部分)。图4中的时间段对应于可控硅的关断转向导通、充电/负载电流均流经电阻R5、R6的过渡期间。由于功率回路的PWM控制周期为6kHz,PWM开通时,电流流经R6,于是有触发脉冲加到可控硅的C、K极,PWM关断时,无电流流经R6,于是无触发脉冲加到可控硅的G、K极,所以此时间段内可控硅的触发脉冲频率也是6kHz。

(4)当发现有故障或掉电需要关断可控硅时,上位机在完全断开功率回路的负载后,再使送出的KZi信号为高,则最多延时一个电周期(=1/(6*50) s≈3.33ms)后,可控硅必然关断。

(5)重复1~4,即可实现一个完整的控制过程。

3 注意事项

在图2方案电路中,要关注:

(1)电阻功率问题:在图2中,由上分析,可见电阻R5、R6在初次缓上电时瞬时流过的电流非常大,正常带载工作过程,瞬时流过的电流也比较大,所以,在实际应用时,必须注意选取电阻R5、R6的功率足够大;同时,在可控硅开通瞬间,流过电阻R1、R2的瞬间电流也较大,如图5所示,即为图2功率回路带电机负载(负载功率约为5kW)所测得的波形图:

由图可见,R6的电压降达7V,在每个供电周期(=50Hz*6=300Hz)均流过电流。由于R2的电压降被可控硅G、K极嵌位在2V以内,则在电阻R1上的压降:

≥7-2=5(V)

电阻R1上的瞬时功率:≥5*5/47≈0.53(W)

可见,电阻R1需承受的功率较大,所以也要注意选取电阻R1、R2的功率足够大,以充分保障整个触发控制电路的可靠性;

(2)时序问题:在上电时,如果在桥内的可控硅未满足导通条件,就允许功率回路带上负载,则电阻R5、R6很容易就烧断损坏,所以上电时,一定要保证在充分满足桥内的可控硅所需的开通条件后,再允许功率回路带上负载工作;同样,掉电时,也要充分保证在完全断开负载后,再使可控硅关断。否则,不但很容易会造成缓上电电阻R5、R6甚至R1、R2损坏,也使可控硅可能工作在大电流情况下关断,极易产生很高的关断过压,进而损桥内的可控硅,更是对桥内的可控硅的安全工作造成威胁;

(3)电流变化率问题:在任何情况下,必须保证可控硅导通期任何时候的电流变化率都不能超过其标称的重复值;

(4)通态平均电流额定值:在实际使用中,由于不能充分保证整流桥的散热,则元件应降额使用。具体降额多少,需根据实际使用状况来决定。

(5)驱动光耦问题:由于涉及到强电、弱电隔离,可控硅导通时需要的推动功率较大,光耦付边耐压问题等,必须慎重的选择内置可控硅的推动光耦。

4 方案优点分析

由图2可见,由于很巧妙的利用缓上电电阻R6上的电压降作为光耦TLP741的供电电源,在需要桥内的可控硅开通时,才送出允许可控硅开通的开通信号;需要桥内的可控硅关断时,才送出允许可控硅关断的关断信号。所以,在功率回路正常带载工作时,KZi的电平是一直保持为低的,可控硅的关断、导通过程完全是自适应的,无需专门的控制策略。这不但省去了一组专门的供电电源,也无传统的可控硅触发控制电路需求的由供电电源的检出的同步脉冲(以确定触发的时刻)、门极触发所需求的隔离脉冲变压器等,大大的简化了触发控制电路,使整个触发控制电路的工作更为可靠。

5 结束语

从上述的实验结果来看,使用的内含一缓上电专用的可控硅三相整流全桥,可以完全替代传统的采用继电器作缓上电控制策略的缓上电方式,方便用户简化电路设计,节省安装空间,为进一步提高产品可靠性提供了可能。虽然如此,但也存在着如前面所述的许多需要注意的地方,并且在实际应用中一定要特别注意上下电的时序配合问题,否则,在应用过程仍然会容易发生元器件损坏的故障。

实验证明,只要解决好上述的问题,用该整流桥取代传统的用整流桥+继电器组合作缓上电控制策略的优越性还是很明显的,该类整流桥目前在我公司的交直流伺服产品上都已经得到了很好的应用。

电子发烧友App

电子发烧友App

评论