摘 要: 介绍了采用EDA 仿真软件Proteus 开发的数控恒流源仿真系统, 分析了系统的硬件电路设计方案和主要程序代码。

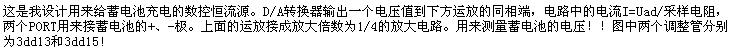

该系统主要包括矩阵键盘输入模块、数控模块、恒流电路模块、电流采样模块、串口通信模块、PC 监控界面。该恒流源以单片机为核心, 大功率场效应管IRF530 作为恒流器件, 采用10 位分辨率的A/ D 和D/ A 芯片, 输出电流为20~ 2 000 mA, 最小分辨率2 mA, 可以同时实现本机按键控制和PC 远程控制。仿真结果表明该设计方案可行, 且可以达到比较好的稳定性和较高的精度。

0 引 言

在测试计量、半导体性能测试等许多工业和科学实验领域都会用到恒流源, 研究并设计一款智能化的高精度恒流源具有十分广泛的应用价值。但在一个电子产品研制过程中, 必须反复进行设计、试制和调试, 而实物试制和调试是一项费时和费力的工作, 往往是事倍功半, 导致系统开发周期长, 成本高。随着大规模集成电路和计算机的迅速发展, 计算机仿真技术彻底改变了以往电子系统设计中完全依靠人工进行参数计算、电路实验、实物试制和系统调试的传统设计方法, 利用EDA 仿真软件, 对已存在的系统或设想中的不同设计方案在计算机上进行仿真分析,同时与实物试制和调试相结合, 从而优化元件参数, 提高系统性能, 最大限度地降低了设计成本, 缩短了系统研制周期。Proteus 是一款功能强大的系统设计辅助类EDA仿真软件, 采用该软件对数控恒流源进行设计、分析、研究和实验, 可以达到研制和开发实际电子产品的目的。

本文研究采用Proteus 仿真软件, 利用单片机技术进行数控恒流源开发的方法。

1 系统概述

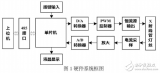

单片机技术的普及使电子产品进入了智能化时代, 以单片机为核心的数控恒流源整体设计方案如图1.本系统主要包括矩阵键盘输入模块、数控模块、恒流电路模块、电流采样模块、串口通信模块、PC 监控界面。设计输出电流范围20~ 2 000 mA, 步进2 mA.

图1 数控恒流源系统结构

该系统采用矩阵键盘作为人机接口, 从键盘输入设定电流, 单片机读取设定值, 显示在LCD 上, 进行相应的数据处理后, 将控制信号送给D/ A, 输出相应的电压值, 再通过V/ I 转换将该电压转换为相应的输出电流提供给负载,取样电路将实际输出电流转换为电压通过A/ D 转换和数据处理显示在LCD 上, LCD 上同时显示设定电流值和采样值, 以便进行比较以及相应的控制和调试。

2 硬件设计

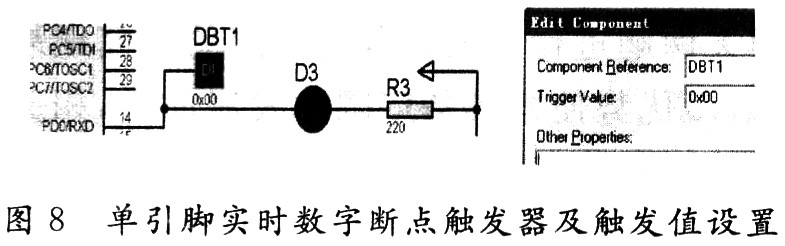

2. 1 数控部分设计

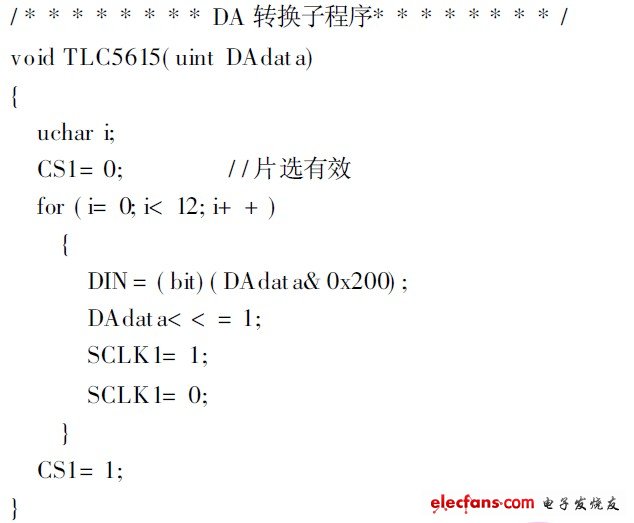

单片机、矩阵键盘和D/ A 转换电路构成典型的数控单元电路, 采用10 位的串行D/A 转换芯片TLC5615 进行数模转换。

独立按键编程简单, 但占用I/ O 口资源, 不适合在按键较多的场合应用。本设计中需要用到14 个功能按键,包括0~ 9 共10 个数字键、“取消”、“确认”以及“步进加减”按键, 在这种情况下如果用独立按键显然太浪费I/ O口资源, 为此我们引入了矩阵键盘。用四条I/ O 线作为行线, 4 条I/ O 线作为列线, 共8 根数据线和单片机接口。

在行线和列线的每个交叉点上设置一个按键, 这种行列式键盘结构能有效地提高单片机系统中I/O 口的利用率。

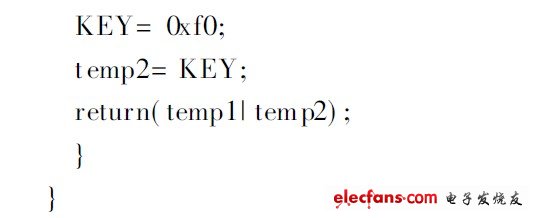

下面以函数的形式给出了一个简短而高效的键盘扫描程序。

从键盘输入设定电流值, 并在LCD 的第一行显示, 单位为mA, 按“确认”键后, 单片机将输入的数值转换成相应的数字量送给D/ A 转换芯片T LC5615。

假设输入电流值为m 时对应的数字量为x , 采用10位D/A 的最大控制字为1 023, 为计算方便, 设满量程2 000 mA 对应的最大数字量为1 000, 则有比例关系式( 1):

根据上式可知送给T LC5615 的数字量控制字x 应为0. 5 ×m, 且可达到的输出最小步进值为2 mA, 即电流控制字每变化1, 电流变化2 mA.如果要达到1 mA 的步进值则需要采用12 位的D/A 芯片。

控制字1000 对应2 000 mA 电流, 取样电阻为1 Ω 时即对应2 V 电压输出, 由于T LC5615 的最大输出数字量为1023, 根据T LC5615 的控制字与输出电压关系式可知:

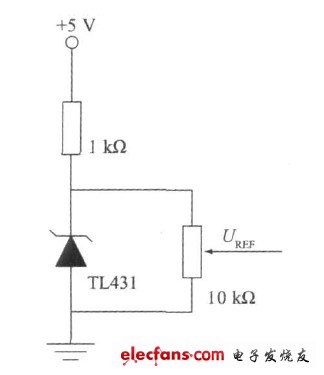

求得D/ A 转换器的基准电压应取U REF= 1. 023 V.

T LC5615 使用固定增益为2 的运放缓冲的电阻串网络, 把10 位数字数据转换为模拟电压, 其输出电压范围为0 V至2×V REFV, 即最大输出电压为参考电压的2 倍。

这里T LC5615 的参考电压取1. 023 V , 满量程输出为2. 046 V, 采用1Ω的取样电阻时, 最大输出电流为2 046 mA, 可以满足设计要求。

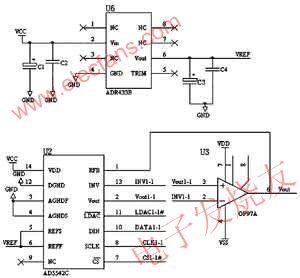

为了提高测量的稳定性和准确性, 采用专用的电压基准芯片TL431 为T LC5615 提供基准电压, 并在Proteus中进行仿真实验。电路如图2 所示, 在制作实际电路时,图中的可调电阻采用精密多圈电位器。

图2 电压基准电路

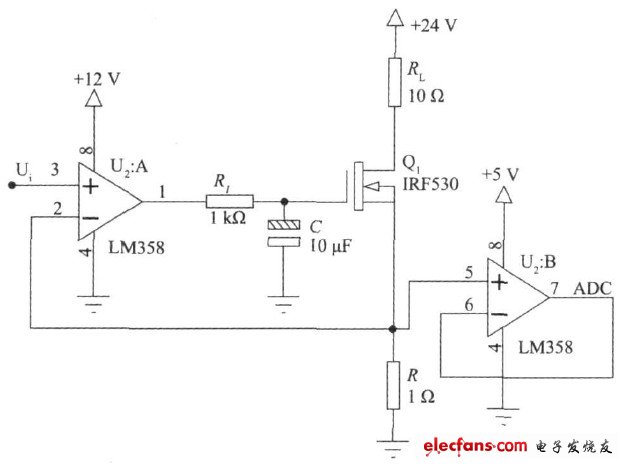

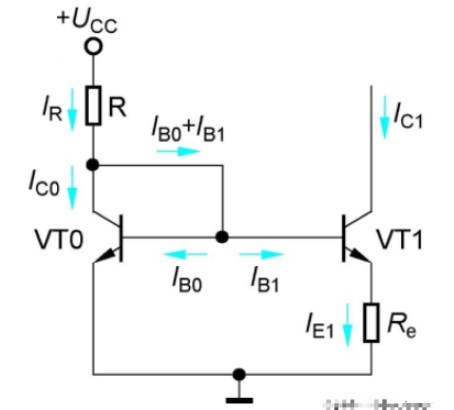

2. 2 恒流电路的设计

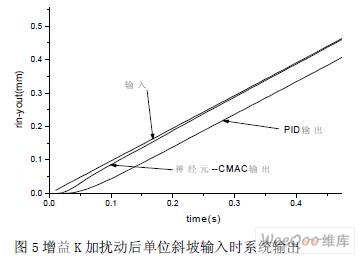

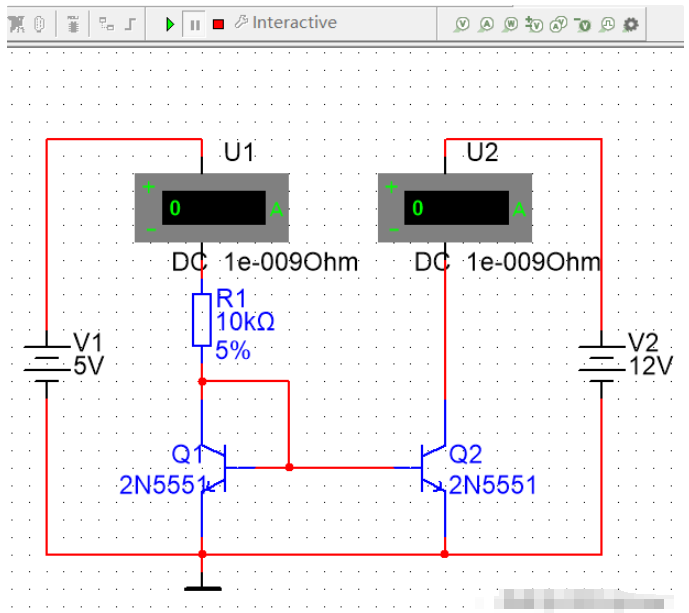

恒流电路的主要作用是将数控部分送来的电压转换成恒定的电流输出, 提供给负载。转换电路由高精度集成运算放大器LM358、功率场效应管IRF530 和采样电阻构成, 如图3 所示。将数控部分的模拟输出电压Ui 作为LM358 的输入量, 取样电阻的电压反馈到LM358 的反相输入端, 该电路构成了典型的电流串联负反馈, 根据反馈理论, 由于集成运放的开环增益很大, 所以该电路为深度负反馈, 即输入电压Ui与取样电阻R 上的反馈电压Uf 相等, 可由式(3) 得:

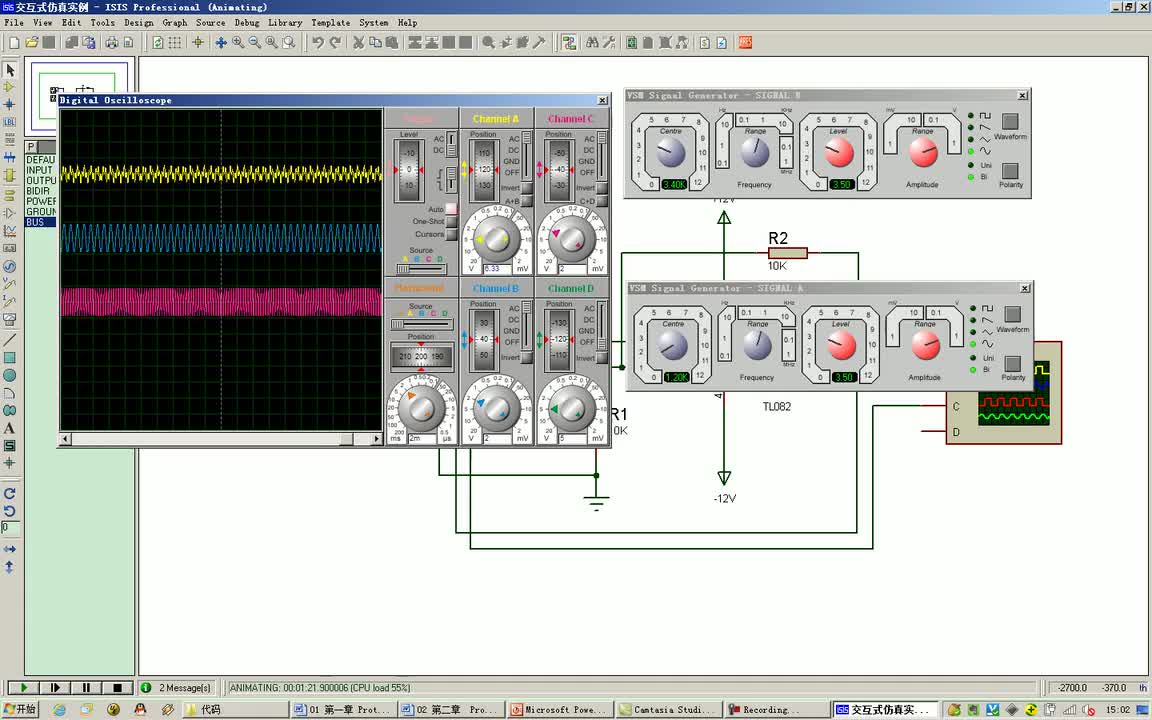

图3 电流源电路。

即输出电流IO 只取决于数控输出电压Ui 和取样电阻R 的大小, 而与负载无关, 且负反馈具有稳定输出电流的功能, 如能够提供稳定的输出电压和精密的取样电阻, 则可得到纹波很小的恒定电流。仿真结果表明该电路有很好的恒流效果。实际设计电路时, 为了达到更稳定的输出, 可在LM358 和IRF530 之间加入RC 滤波。

仿真实验表明,LM358( U2:A) 采用+ 5 V 电源供电时达不到要求的电流。为满足设计要求, 可采用+ 12 V直流电源供电。此外,要达到2 000 mA 的输出电流, 应采用大功率且温度系数小的取样电阻, 对于高精度的应用可采用康铜或锰铜丝作为取样电阻, 如果精度要求不高, 也可采用水泥电阻。

由于集成运放不可能提供很高的电流, 因此设计中采用功率场效应管IRF530 进行扩流, IRF530 在散热良好的条件下可以提供14 A 的电流, 导通电阻仅为0. 18Ω , 满足设计要求。同时需要大功率的电源为其供电, 根据设计的最大电流和负载值来确定电源参数。经仿真实验, 若负载在0~ 10 Ω, 采用+ 24 V 电源可以满足设计要求, 并有一定余量, 因此实际设计时可以采用+ 24 V/ 3 A 的直流稳压电源。由于IRF530 漏电流的存在, 最小输出电流不为零, 仿真实验表明该值大约在20 mA 左右。

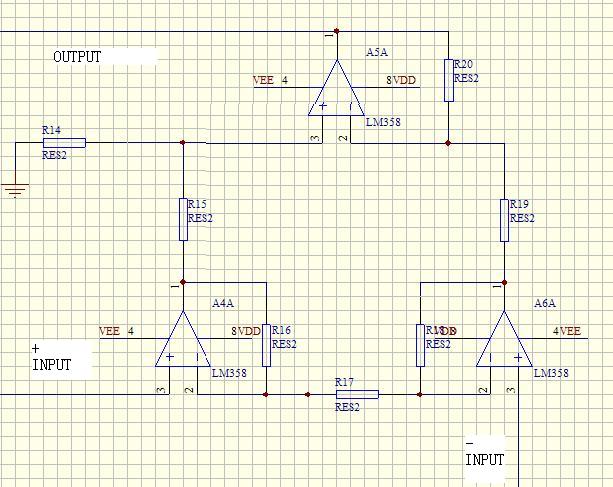

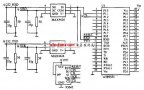

2. 3 电流采样模块设计

电流采样也就是将实际输出的电流测量出来并显示在LCD 上, 其基本原理是采集取样电阻上的电压, 并根据取样电阻的值将其换算为相应的电流, 这里采用10 位串行A/ D 转换芯片T LC1543 采集电压。为实现高精度的测量, 仍采用TL431 作为电压基准, 基准值为2 V 。值得一提的是, 若要求负载接地, 则负载和取样电阻的位置应调换, 此时, 测量取样电阻两端电压时, 需用差分放大器进行差分到单端的转换。

2. 4 过流保护电路

为了防止外界干扰造成瞬间电流过大损毁器件, 设计过流保护电路, 采用专用电压比较器LM311 实现, 比较器的参考电压根据最大电流以及取样电阻的阻值确定, 当正常工作时比较器输出低电平, 过流时输出高电平, 单片机根据监测到的电平变化触发中断将输出电流置零。

3 软件设计

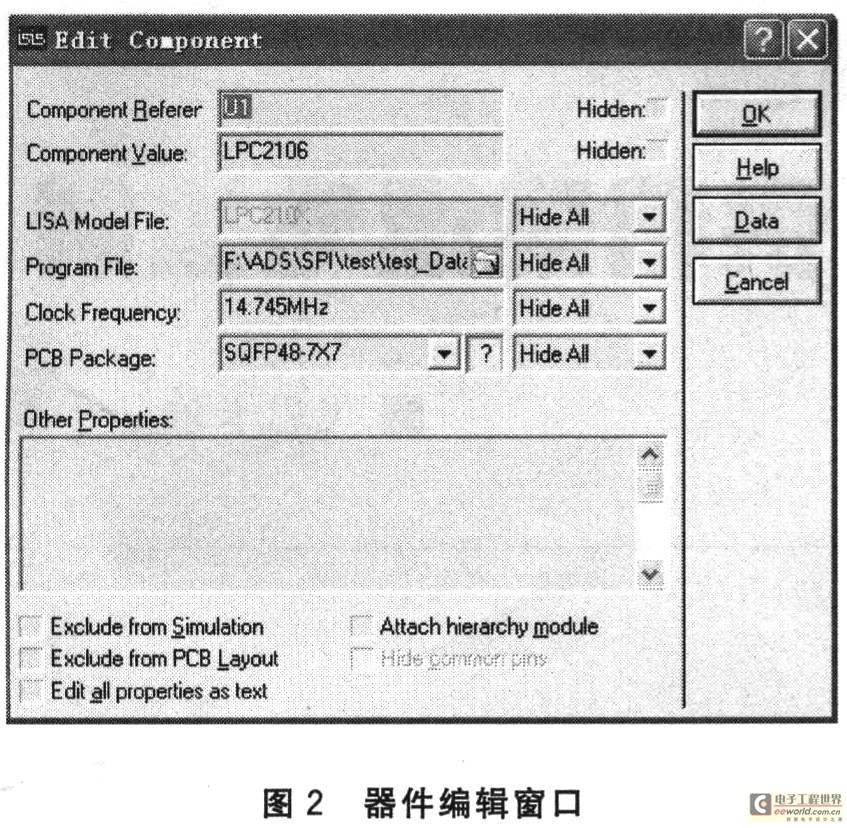

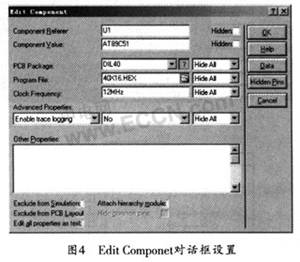

软件设计包括单片机的C51 编程和PC 端基于LabVIEW 的监控程序两部分。单片机的C51 编程实现如下功能, 在图2 中按数字键输入设定电流, 之后按“ 确认”键,如输入错误, 可随时按“取消” 键, 取消本次操作; LCD 第一行显示设定值, 第二行显示实际测量值, 如果实测值未达到所需值, 可以按步进加减键进行微调, 使输出值最终满足要求。软件设计的核心是识别键值, 并通过适当的数据处理完成数据的输入、显示和电流控制功能。

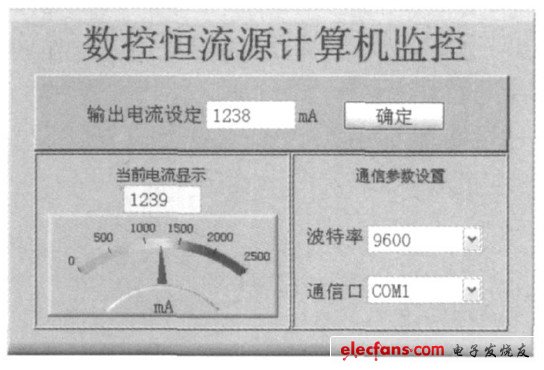

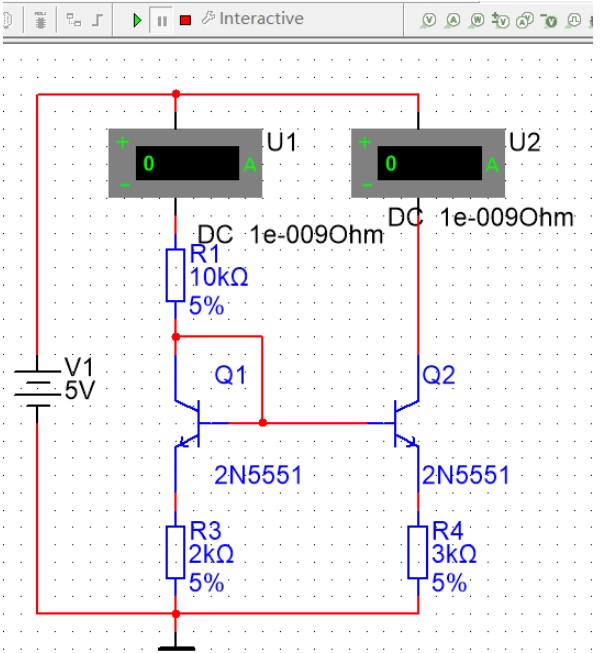

图4 计算机监控界面

通信功能已经成为仪器仪表的重要功能之一, 利用串口通信功能, 计算机可以对恒流源的输出电流进行监测,并可以在PC 上对恒流源进行远端控制。我们采用LabVIEW 编写了计算机监控程序, 并利用虚拟串口与Proteus 进行了通信仿真调试。PC 端的控制界面如图4 所示, 设置好通信参数后,输入设定电流并确定即可, 前面板同时显示出当前仪器实际输出的电流值。

4 结束语

经过仿真实验, 在理论上证明了本文所述数控恒流源设计方案的可行性。在仿真成功的前提下, 我们设计并制作了实际电路, 经实际测试, 与仿真结果十分接近, 满足了设计要求。可见在借助Proteus 仿真技术进行电子系统的设计, 可以提前发现设计的错误, 极大的提高开发效率、降低开发成本。

电子发烧友App

电子发烧友App

评论