航天器上的系统供电电源比较单一 ,但是实际应用中不同用户对供电电压的要求不尽相同 ,往往要通过对供电电源进行电压变换 ,以获得符合不同用户要求的供电电压。为了使电压转换器能够应用于不同的供电场合 ,需要设计在低压供电、高压供电或正常供电时都能实现电压转换的电源转换电路。为了获得一个位于较宽输入电压范围的中间值的输出电压 ,传统的设计方法是根据不同供电情况采用升压变压器和降压变压器或多个 DC/ DC 转换器来设计相应的升压电路和降压电路以实现电源的转换,电路设计复杂 ,转换效率低 ,且质量体积较大 ;而且电压转换设计一般都是针对于特定的使用负载 ,带载能力有限 ,在多负载的情况下不能保证每个负载都能得到额定的功率 ,具有应用局限性。电源转换模块 LTC3780 是一款高性能的升压 ———降压开关稳压控制器 ,可在输入电压低于、高于或等于输出电压的情况下运行,并且可以对最大输出电流进行设定 ,电路设计简单 ,可实现稳定的电压输出和较高的转换效率 ,并且具有较强的带载能力。

模块简介

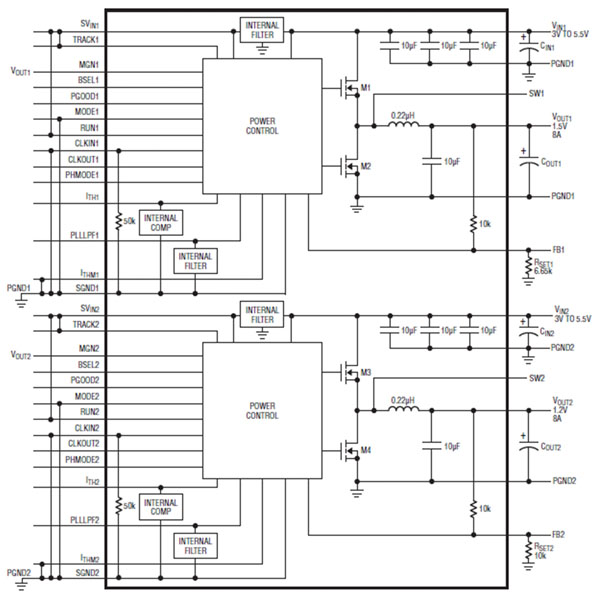

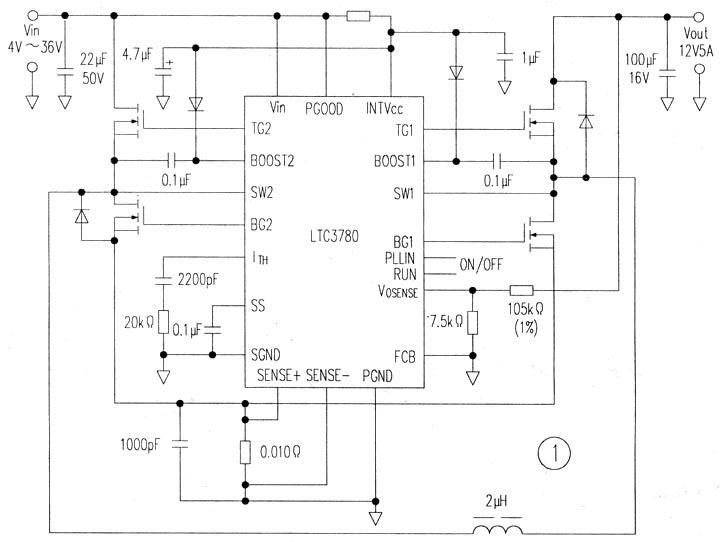

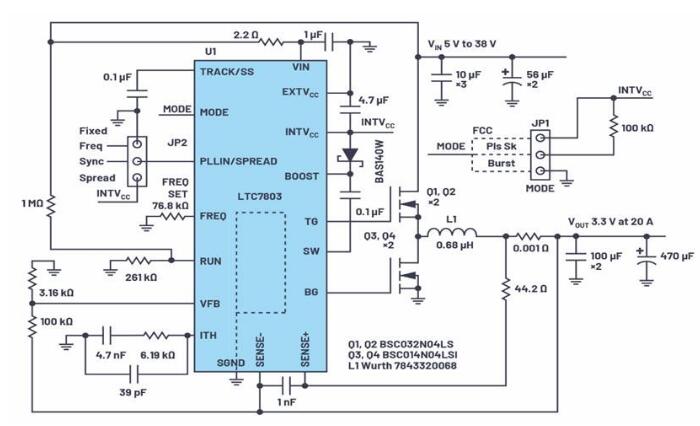

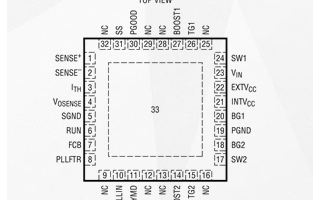

LTC3780 采用一种恒定频率电流模式架构 ,它提供一个 200kHz 至 400kHz 的可锁相固定频率 ,可在 4V 至36V 的宽输入和输出的电压范围内实现升压、降压和升压/ 降压模式之间的无缝切换 ,输出电压准确度达±1 %。控制器通过对 4 个功率开关的控制可以实现各工作模式间的连续转换。当 Vin小于 Vout时控制器工作在升压区 当 Vin大于 Vout时控制器工作在降压区 ,当 Vin接近 Vout时控制器工作在升压/ 降压区。控制器的输出电压是由输出电容两端的外部阻性反馈分压器来设定的 ,由误差放大器将反馈信号与内部精准电压比较实现稳定的电压输出。LTC3780 和 4 个功率开关管的简化连接原理图如图 1 所示 ,其工作区域与功率开关管状态和占空比 D 的关系如图 2 所示。

特点

单电感器架构允许 VIN 高于、低于或等于 VOUT

宽 VIN 范围:4V 至 36V 工作电压

同步整流:效率高达 98%

电流模式控制

±1% 输出电压准确度:0.8V 《 VOUT 《 30V

可锁相固定频率:200kHz 至 400kHz

电源良好 (Power Good) 输出电压监视器

四 N 沟道 MOSFET 同步驱动

在停机期间 VOUT 与 VIN 断接

可调软起动电流斜坡上升

折返输出电流限制

可选的低电流模式

输出过压保护

采用 24 引脚 SSOP 和裸露衬垫 (5mm x 5mm) 32 引脚 QFN 封装

各工作模式间的转换原理如下

1) 当输入电压小于输出电压时 ,控制器自动切换到升压模式 ,开关 A 始终接通而开关 B 始终断开。在每个周期中开关 C 首先接通 ,输入电压通过开关 A 和开关 C 对电感器 L 进行充电储能 ,同时控制器进行电感器电流的检测 ,当电感器电流高于基准值时 ,开关 C 断开 ,开关 D 接通 ,电感器释放能量实现升压。开关 C和开关 D 就这样交替通断实现稳定的升压输出。

2) 当输入电压大于输出电压时 ,控制器自动切换到降压模式 ,开关 D 始终接通 ,开关 C 始终断开。在每个周期中开关 B 首先接通 ,对电感器 L 进行持续泄流释放能量 ,实现降压 ,同时控制器对电感器电流进行检测 ,当电感器电流低于基准值时 ,开关 B 断开 ,开关 A 接通 ,对电感器进行充电储能。开关 A 和开关 B 就这样交替通断实现稳定的降压输出。

3) 当输入电压接近输出电压时 ,控制器自动切换到升压/ 降压工作模式 ,开关 A 和 C 与开关 B 和 D 两组开关交替接通 ,通过对电感器的充放电使得输出电压和输入电压之间的电位差不断减小 ,当输出电压稳定时只有开关 A 和开关 D 处于接通状态 ,最终实现稳定的电压输出。

LTC3780 的应用电路设计

外围电路设计

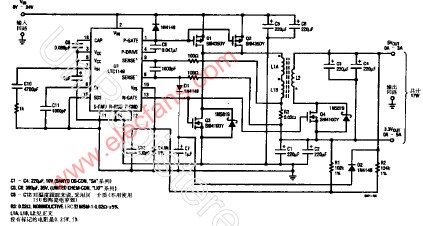

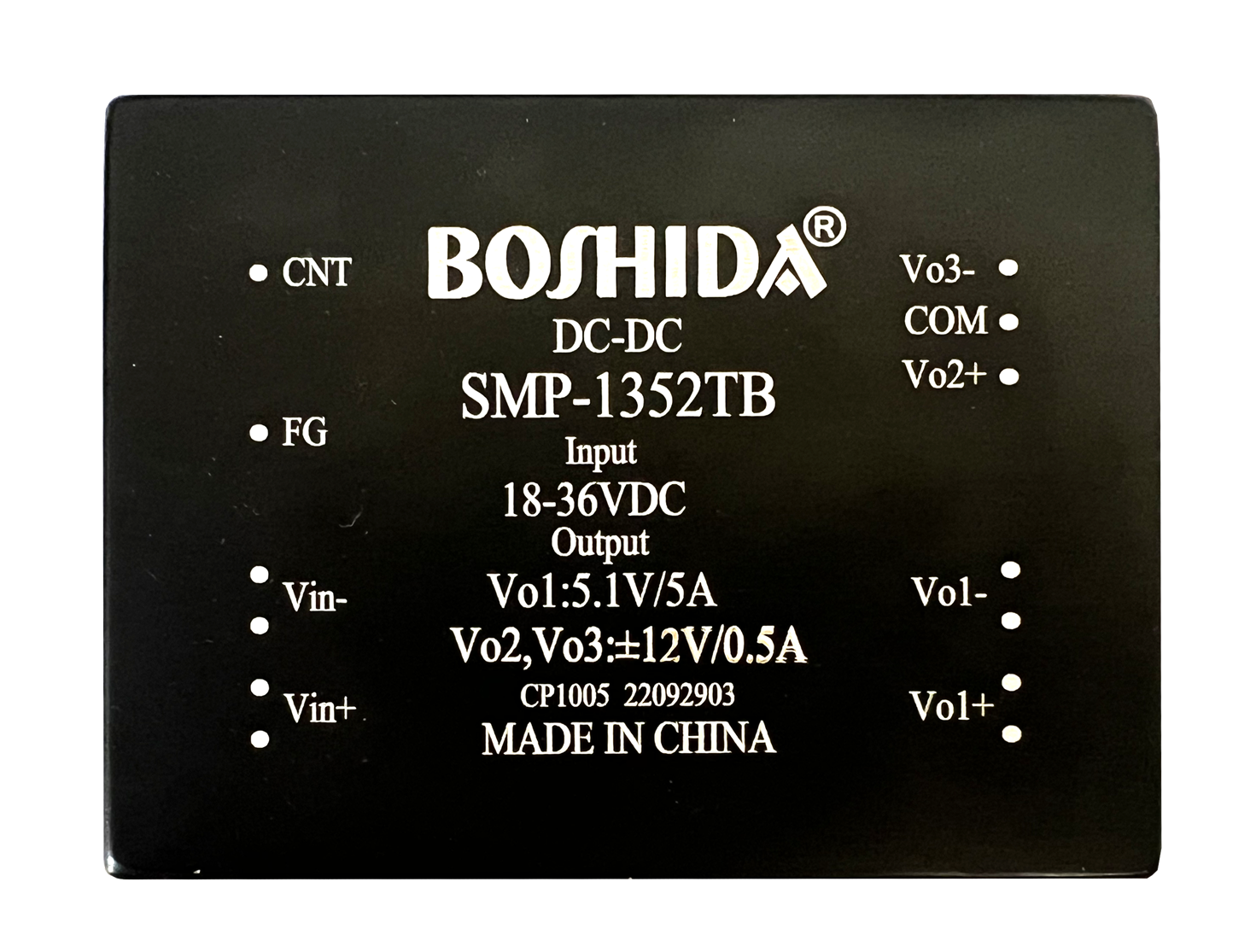

采用 LTC3780 实现电压转换的输出电压设计指标为(27 ±3) V ,最大输出电流为 1A ,外围电路根据最低输入电压 + 5V 和最高输入电压 + 31V 的条件配置 ,其具体电路设计原理图如图 3 所示。外围元件的选择是由负载要求决定的 ,首先根据输出电流要求确定电感值 L 和电流检测电阻值 RS ,再根据输出电压要求确定分压反馈电阻值R1和 R2 ,接着选择满足过流能力要求的功率开关管 ,最后选择输入滤波电容 Cin和输出滤波电容 Cout。

电路参数设计

电路参数设计主要是设定合适的工作频率 ,计算出电感器值 L 和电流检测电阻值 RS ,并选择合适的滤波电容和功率开关管。

(1) 工作频率的设定

LTC3780 可提供一个 200kHz 至 400kHz 的可锁相固定频率 ,但是较高的工作频率会使开关管栅极电荷损失增加 ,最终导致转换效率的降低 ,所以一般情况下可设计转换器工作于最低频率。

(2) 输出电压的设定

转换器的输出电压是由位于输出电容两端的外部反馈阻性分压器 (即 R1和 R2) 来设定的 ,通过与内部018V 基准电压比较得到输出电压。确定了输出电压设计指标 , R1和 R2的阻值就可根据输出电压来合理分配选择。计算公式如下

电感器值和检测电阻值的计算

电感器值的选择和工作频率的选择相互关联 ,选择较高的工作频率就可使用体积较小的电感器 ,而为了提高效率 ,在实际电路中要选择低磁芯损耗的电感器。电感器的纹波电流一般被设定为升压模式 Vin(min)时最大电感器电流的 20 %至 40 % ,电感器值的计算公式如下

式中 f 是工作频率 ;Vin(min)是最小输入电压 ; Vin(max) 是最大输入电压 ; Vout是设定的输出电压 ; Iout(max) 是设定的最大输出负载电流 ;ρ是允许的电感器纹波电流百分比 ,一般取 30 %。电感器应能同时满足转换器的升压和降压工作模式 ,因此电感器值应取计算中的较大值。电流检测电阻值是根据所需要的输出电流值来确定的 ,控制器内部电流比较器分别设定了升压模式和降压模式的电感器电流峰值 ,其检测电压分别为 160mV 和130mV。检测电阻值可以根据升压模式时的最大电流检测电压来计算 ,并取 20 %至 30 %的裕度 ,计算公式如下

(4) 输入电容和输出电容的选择

为了提高输入和输出电压的电压特性 ,处理输入电压的不连续性 ,减小输出电压的纹波 ,需要选择低等效串联阻抗的输入和输出滤波电容器 ,也可用多个电容器并联以满足低等效串联阻抗和对高脉冲电流的处理能力。

(5) 功率开关管的选择

LTC3780 需要 4 个外部 N 沟道的功率开关管作为开关器件。功率开关管是电压转换的主要耗能器件 ,所以要选择合理的开关器件。开关管的导通损耗和转换损耗(即开关损耗) 是转换过程中的主要损耗来源 ,导通损耗由开关管的通态电阻决定 ,而开关管的反向转换电容参数指标则是转换损耗的主要因素。所以对功率开关管的选择首先要考虑通态电阻值和反向转换电容值的大小 ,其次考虑输入极电容 Ciss和输出极电容 Coss等其他参数指标 , Ciss越小越好 , Coss越大越好。通过选择最佳性能指标的开关管以使得在电压转换过程中的开关损耗达到最小 ,提高转换效率。

电路仿真

基于图 3 的外围电路设计 ,采用 LTspice 软件 ,对该电源转换电路在 + 5V~ + 31V 输入电压范围条件下进行电压转换能力的仿真 ,在额定输入电压条件进行带载能力的仿真。在仿真过程中主要通过调整电流检测电阻值 RS、电感值 L 和分压反馈电阻值 R1三项参数指标 ,获得高精度的输出电压。

电压转换能力

在空载条件下 ,对 + 5V 和 + 28V 电压输入时的电压转换情况进行了仿真 ,其电压输出波形如图 4 所示。控制器在升压和降压模式时都能得到 + 27120V 的稳定转换输出电压 ,输出电压与预期 + 27V 电压的偏差在容许误差范围内。

在 1A 输出电流的满载条件下 ,对 + 5V 和 + 15V 电压输入时的输出电压进行了仿真 ;对于 + 28V 时的电源电压输入则考虑一定的电压波动 ,分别针对 + 24V、+ 28V 和 + 31V 的输入电压进行了仿真。仿真结果如图 5 所示。

通过仿真 , + 15V、+ 24V、+ 28V 和 + 31V 电压输入时的输出电压分别为 + 27102V、+ 27108V、+ 27112V和 + 27114V ,输出电压的稳定时间都只有 5ms 左右 ,与预期 + 27V 电压的偏差都在 150mV 以内 ,且 + 15V 电压输入时的输出电压纹波只有 20mV 左右 ,具有理想的输出响应结果。+ 15V 电压输入时的输出电压纹波如图 6 所示。但是 + 5V 电压输入时的输出电压稳定需要较长时间 ,而且输出稳定时只能得到 + 25150V 的输出电压 ,虽然满足输出电压设计指标的要求 ,但是与 + 15V、+ 24V、+ 28V 和 + 31V 电压输入时的输出结果相比偏差较大。

在满载条件下取多组不同输入电压时的电压转换输出结果 ,得到输入电压与输出电压及转换效率的关系曲线如图 7 所示。从关系曲线可以看出 ,对于 + 6V~ + 31V 的输入电压 ,控制器都能实现 92 %以上的转换效率。

以 + 15V 为额定输入电压 , + 6V 和 + 31V 分别作为能实现输出电压要求的输入电压下限值和上限值 ,由关系曲线得到输入电压分别为下限值、额定值及上限值时的输出电压为 + 26176V、+ 27100V 和 + 27113V ,可得 :

电压调整率 =27100 - 26176/27100= 0189 %

可见在满载情况下 ,输出电压随输入电压变化引起的电压波动较小。而当输入电压越接近额定电压值时实现的转换输出电压精度越高 ,转换效率也越高 ,最高可达到 96 %以上。仿真过程中还发现 ,对于 + 6V~+ 31V 范围内的输入电压 ,即使在转换过程中输入电压连续发生阶跃跳变 ,控制器也能实现预期电压输出 ,可见其电压转换输出的稳定性是相当高的 ,仿真结果如图 8 所示。

带载能力

实现稳定的电源电压输出后 ,电源能带多大的负载才是最终的应用目的。在额定电压输入条件下 ,通过调整负载电流 ,对电源转换器进行带载能力仿真。当输出端为电阻性负载时 ,在 + 15V 额定电压输入条件下 ,分别仿真输出电流为最小值(假设为 10mA) 、50 %满载和满载时的输出电压为 + 27120V、+ 27104V 和 + 27100V ,可得 :

负载调整率 =27120 - 27104/27104= 0159 %

可见转换输出电压对于电阻性负载具有较好的稳定性。通过仿真更多不同阻值负载时的输出情况 ,得到输出电流与输出电压和转换效率的关系曲线如图 9 所示。

从仿真结果可以看出 ,随着输出电流的减小 ,输出电压保持稳定 ,转换效率却逐渐下降 ;随着输出电流的增加 ,当输出电流超出最大输出电流设定值 1A 时 ,转换输出电压开始呈下降趋势 ,将不能得到标称输出电压值 ,但转换效率基本不变。从图中可以看出当输出电流为最小值时 ,即负载较大时的转换效率低于50% ,而当输出电流为 4A 时 ,即负载较小时只能得到 + 20V 的输出电压。可见负载大小对该电源转换模块的工作性能起决定性作用 ,所以当带载运行时负载一定要控制在设计指标内。

从图 9 还可以看出 ,当电源模块在四分之一满载至两倍满载条件下带载运行时都能实现理想的输出响应 ,但是负载越小对输出电压的拉低效应就会越明显。因为不管在升压模式还是降压模式中 ,都有一个最大检测电流限值 ,输出电流大小受限于一个内部电压基准 ,而基准电压与控制器电流控制门限引脚 Ith的电压成比例 ,该引脚的正常电压范围为 0V 至 214V。通过仿真发现 ,当输出电流处于正常水平时 ,输出电压达到稳定状态时电流控制门限引脚的电压就会降到一个较低的电压水平并稳定下来 ,而如果输出电流超出控制器设定的带载能力时 ,该引脚的电压就会处于一个较高的电压水平 (即引脚电压上限值) ,对输出电压产生一种拉低作用 ,导致输出电压的降低。在额定电压输入条件下 ,满载和 4 倍于满载 (输出电流为 4A) 时电流控制门限引脚的电压波形如图 10 (a) 和(b) 所示。

从以上仿真分析可以看出 ,对于纯电阻性负载 ,该电源转换模块能实现较高的转换效率 ,但是实际电路中往往会有感性或容性负载。为了得到该电源转换模块带容性负载的能力 ,在 + 15V 额定电压输入条件下 ,在输出端加上由电阻和电容串联组成的阻容负载 ,即构成一个电容充电电路 ,分别观察电源转换器的输出电压和电容端电压 ,其中电容为 015mF 的大容量电容 ,仿真结果如图 11 (a) 所示。从图中可看出 ,经过 80ms左右大容量电容充电至饱和状态 ,充电时间约为 6 倍时间常数。输出电压平衡时 ,电容端电压与电源转换器的输出电压都为 + 27110V ,电源转换器的输出电压与只带电阻性负载时相比有 011V 的抬升 ,但该偏差在容许误差范围内。而当输出端接一个 212mF 的大容量电容 ,即只加纯容性负载时 ,输出稳定时的电压为+ 27112V ,如图 11 (b) 所示 ,输出电压偏差也在容许的偏差范围内。可见 ,对于容性负载 ,该电源转换模块同样能够得到稳定的输出电压 ,容值的变化只是对输出电压的稳定时间有影响。

仿真结果分析

通过对电压转换能力的仿真发现 ,在带载条件下 ,对 + 6V~ + 31V 的输入电压 ,即使在转换过程中输入电压发生阶跃变化 ,该电源转换电路都能实现相对较高的转换效率和稳定的输出电压 ,但是对 + 6V 以下的输入电压实现的转换输出电压精度明显变低。

通过对带载能力的仿真发现 ,在不超过负载能力的前提下 ,不论对于阻性负载、阻容串联负载或容性负载 ,该电源转换电路都能得到理想的输出响应结果 ,输出电压具有较好的稳定性。

通过对该电源转换电路进行电压转换能力及带载能力仿真 ,实现了稳定的电压输出和较强的带载能力 ,并且具有较高的转换效率 ,获得较为理想的仿真结果。对于实际应用中的蓄电池供电电源 ,如果与该类电源转换模块结合使用 ,既能得到精度高、稳定性好的输出电压 ,同时又具有较高的转换效率 ,完全可以改善蓄电池的电压输出特性 ;转换模块的最大输出电流也可以通过改变设计参数来设定 ,可以实现低压大电流供电 ,能满足不同负载的应用要求。可见 ,把该类升压 —降压开关稳压控制器应用到实际电源转换系统将具有一定的应用前景。

电子发烧友App

电子发烧友App

评论