摘要:为了理解Maxim的单芯片模块设计原则,首先需要知道电池备份存储器的开发历史。

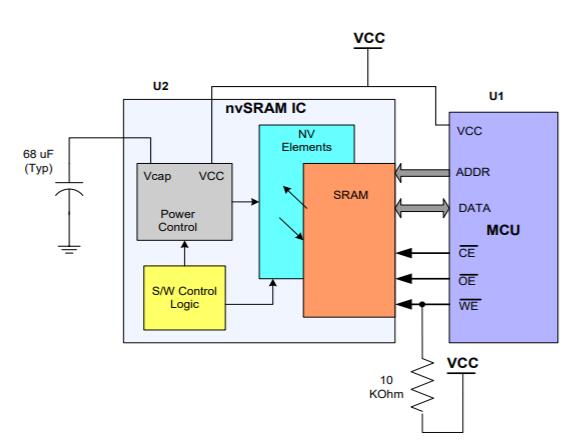

开发NV SRAM的目的是生产一种类似于IC的混合存储器产品,利用低功耗SRAM配合锂纽扣电池工作,等同于带有长期备用稳压电源的CMOS技术。

为了理解Maxim的单芯片模块(SPM)封装设计以及对锂锰(ML)二次(可充电)电池的选择,首先需要知道电池备份存储器的开发过程。如果了解选择电池化学材料的相关问题,就很容易找到这一问题的答案。

建议读者首先熟悉非易失应用中所使用的原(不可充电)锂钮扣电池,在应用笔记505:"Lithium Coin-Cell Batteries: Predicting an Application Lifetime"中进行了说明。

将原锂钮扣电池集成到产品中的主要限制是钮扣电池不能暴露在+85°C (+185°F)以上的温度环境中。大批量电路板组装过程中遇到的这一工艺限制迫使生产商在处理备份电池模块时使用特殊的方法。而电池厂商对集成电路应用或印刷电路板组装的要求并不熟悉,因此,电子制造涉及到的环境问题对他们而言是一个全新领域。当时,设计更耐热的钮扣电池也不是他们开发计划所关心的主要问题。

对于很多用户而言,习惯于将DIP模块封装称为“砖模块”,受模块物力尺寸的限制,许多用户很难为这种封装找到合适的空间。

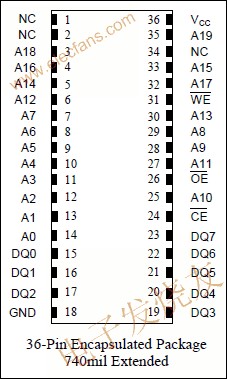

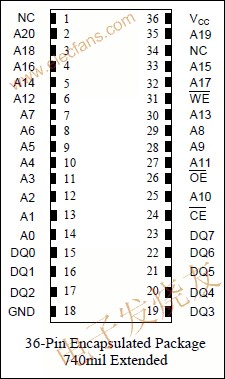

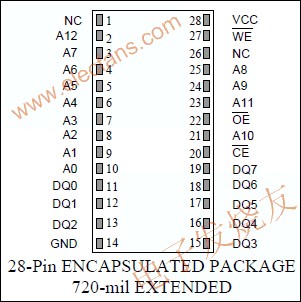

DIP模块采用传统的600mil宽的排列,占用较大的电路板面积,而且封装的高度也较高。存储器的每一次容量扩充都必须改动电路板布局,增加引脚数,并进一步增加电路板面积。模块采用全密封结构,增加的材料也会影响最终电路板的抗振动特性。

解决温度限制问题的常用方法是采用插座或手工焊接模块。但这两种方法会提高成本,而且安装很不方便。另外,插座连接还会产生系统可靠性问题。

结果,能够满足实际要求的方案可能是一个大尺寸但高度可靠、自带存储器的子系统,能够提供高温环境下的相关保护。

小外形模块(LPM)具有相同的的基本单元,可以避免砖模块的可靠性问题。但是,它不能直接焊接在用户的电路板上,连接器的完整性成为实际应用可靠性的主要问题。

而且,在电池电路引入连接器给产品本身也带来了类似于外部插座的可靠性问题。不合理的电池帽安装或应用现场的振动等因素都会导致触点的可靠性问题,这在完全焊接的单芯片结构中是不会出现的。

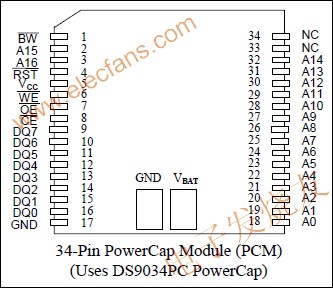

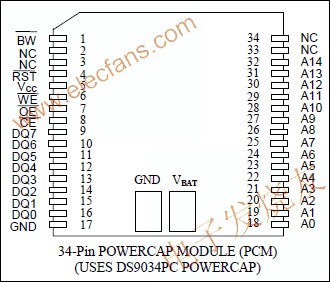

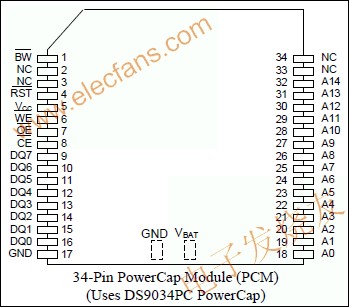

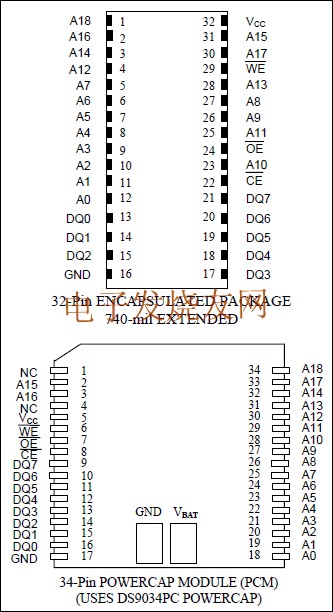

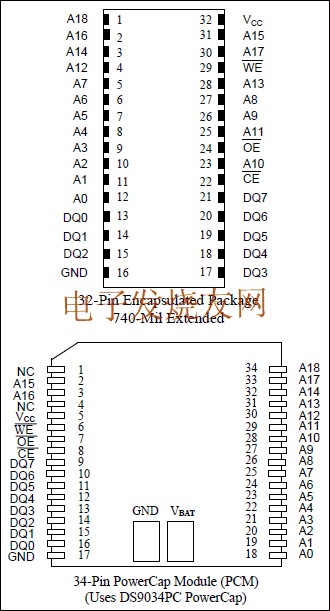

PowerCap模块与砖模块功能一样,但可以进行回流焊组装工艺。考虑到LPM的定制引脚,密度扩容时缺乏足够的引脚也限制了这种封装产品的进一步发展。

带裸电池的产品不能用水进行清洗。水和电荷一起会导致枝晶生长(金属迁移),使电池过早放电。

实际应用中的一个常见问题是怎样估计模块中剩余的电池容量,这是应用笔记505讨论的主要问题。由于原锂钮扣电池是一种一次性能源,很难精确估算出安装在现场的模块电池备份时间。

除了前面提到的焊接温度限制以外,锂钮扣电池会慢慢损失电荷,即自放电,参数定义为每年电荷损失的百分比。不合理的储存条件会显著降低钮扣电池的容量(请参考应用笔记505)。

SPM与“砖模块”一样,是可以完全焊接的单芯片混合模块。在很多应用中,封装内部的主要功能没有改变—保护电池不受用户和环境的影响。该设计的主要思路是不需要连接器,特别是在电池通路。另一个好处是用户只需要购买或存放一个单一零件。

所有SPM产品采用标准的27mm x 27mm、256球脚PBGA封装。CAD设计人员会非常赞同这种非定制封装。

与PowerCap相比,SPM产品需要最小的电路板面积(大约1平方英寸)。这种表面贴封装不再需要电池附近的“隔离区域”。

所有的SPM产品都基于标准化的信号布线。每一信号都通过冗余焊球连接。现有的LPM或PowerCap结构的4Mb存储器电路板经过少量改动后,可以转换成存储容量等价的SPM。

SPM产品可以采用自动放置元件设备进行处理,实现了全自动的电路板安装流程。

所有SPM产品支持JEDEC J-STD-020规范推荐的回流焊标准。所有SPM的可靠性研究都采用了二次回流焊预处理阶段,以模拟客户的实际处理过程。

SPM产品可以承受水清洗流程,完全符合MSL 3的潮湿敏感度指标。SPM产品经过干燥包装,盘装包装,可直接进行电路板装配。

SPM腔体封装不需要进行封装密封,减少了组成成分。也不宜受系统振动的影响。一个DS2065W (8Mb SPM)元件的典型重量是7.5g,而DS1265W (8Mb砖模块)的重量是13.3g (减少了大约45%)。

SPM封装支持产品扩容。已经设置了额外的焊球,用于容量扩充或产品定制。

SPM核是ML可充电电池。前期的NV SRAM模块使用原锂电池,电荷容量固定,电荷放电完毕后必须换新电池。如应用笔记505所指出的,实际使用时间取决于多种因素,很难对现场使用模块的剩余电池使用时间进行精确估计。采用ML电池,不断对电池充电能够将系统使用时间延长到数十年。

电池备份存储器产品的使用时间基于备份电池的使用年限。实际应用中,产品现场安装后,大部分系统必须保持多年连续供电。当SPM产品使用外部VCC电源时,非易失控制器/充电器会对ML电池充电。每一次充电可以实现多达三年的备用电池连续供电工作。控制器提供的高度稳定的浮充功能消除了自放电的影响,这是电池放电的一个主要考虑因素。

开发NV SRAM的目的是生产一种类似于IC的混合存储器产品,利用低功耗SRAM配合锂纽扣电池工作,等同于带有长期备用稳压电源的CMOS技术。

为了理解Maxim的单芯片模块(SPM)封装设计以及对锂锰(ML)二次(可充电)电池的选择,首先需要知道电池备份存储器的开发过程。如果了解选择电池化学材料的相关问题,就很容易找到这一问题的答案。

建议读者首先熟悉非易失应用中所使用的原(不可充电)锂钮扣电池,在应用笔记505:"Lithium Coin-Cell Batteries: Predicting an Application Lifetime"中进行了说明。

“砖模块”—过孔元件

早期的混合模块封装延用了传统的双列直插(DIP)封装,这主要是受市场驱动的结果,因为EPROM插座为产品提供了更大的灵活性。模块在制造过程中经过适当处理,具有连接方便、简单易用并且可靠性高等优势。将原锂钮扣电池集成到产品中的主要限制是钮扣电池不能暴露在+85°C (+185°F)以上的温度环境中。大批量电路板组装过程中遇到的这一工艺限制迫使生产商在处理备份电池模块时使用特殊的方法。而电池厂商对集成电路应用或印刷电路板组装的要求并不熟悉,因此,电子制造涉及到的环境问题对他们而言是一个全新领域。当时,设计更耐热的钮扣电池也不是他们开发计划所关心的主要问题。

对于很多用户而言,习惯于将DIP模块封装称为“砖模块”,受模块物力尺寸的限制,许多用户很难为这种封装找到合适的空间。

DIP模块采用传统的600mil宽的排列,占用较大的电路板面积,而且封装的高度也较高。存储器的每一次容量扩充都必须改动电路板布局,增加引脚数,并进一步增加电路板面积。模块采用全密封结构,增加的材料也会影响最终电路板的抗振动特性。

解决温度限制问题的常用方法是采用插座或手工焊接模块。但这两种方法会提高成本,而且安装很不方便。另外,插座连接还会产生系统可靠性问题。

结果,能够满足实际要求的方案可能是一个大尺寸但高度可靠、自带存储器的子系统,能够提供高温环境下的相关保护。

小外形模块需要定制插座

为了解决DIP模块电路板面积和高度的缺点,某些封装采用了小外形混合结构,但还是不能直接焊接。虽然高度减半,并且缩小了电路板面积,但是对定制插座的需求却增加了系统零件的成本,并且在组装线的最后,焊接好插座后还需要人工安装模块。小外形模块(LPM)具有相同的的基本单元,可以避免砖模块的可靠性问题。但是,它不能直接焊接在用户的电路板上,连接器的完整性成为实际应用可靠性的主要问题。

PowerCap—近似于SMT

考虑到插座的可靠性问题,进一步的封装设计集中在以近似于SMT的封装替代LPM。为了保护电池不受温度影响,“产品”实际采用两片方案,锂电池作为一个独立元件进行焊接、插接安装。尽管两片产品能够达到批量生产的目标,符合SMT兼容产品的要求,但仍需要大量的后前工作和人工操作,从这一点来看,两芯片方案与LPM方案并没有太大区别。而且,在电池电路引入连接器给产品本身也带来了类似于外部插座的可靠性问题。不合理的电池帽安装或应用现场的振动等因素都会导致触点的可靠性问题,这在完全焊接的单芯片结构中是不会出现的。

PowerCap模块与砖模块功能一样,但可以进行回流焊组装工艺。考虑到LPM的定制引脚,密度扩容时缺乏足够的引脚也限制了这种封装产品的进一步发展。

锂钮扣电池的问题

有些装配工人试图迅速完成电池安装,但他们很快就会认识到不可能象处理IC那样来处理电池。每一个金属工作台面或触地操作都有可能导致电池放电。直接使用金属镊子或托盘会导致生产线的严重事故,但却找不到明显的操作失误。带裸电池的产品不能用水进行清洗。水和电荷一起会导致枝晶生长(金属迁移),使电池过早放电。

实际应用中的一个常见问题是怎样估计模块中剩余的电池容量,这是应用笔记505讨论的主要问题。由于原锂钮扣电池是一种一次性能源,很难精确估算出安装在现场的模块电池备份时间。

除了前面提到的焊接温度限制以外,锂钮扣电池会慢慢损失电荷,即自放电,参数定义为每年电荷损失的百分比。不合理的储存条件会显著降低钮扣电池的容量(请参考应用笔记505)。

单芯片模块

专门为了解决前一代NV SRAM产品遇到的问题和缺点,我们推出了单芯片模块(SPM)封装。在工程控制下进行设计和开发,用户不需要考虑以下任何问题,与其它封装相比具有更少的限制:SPM与“砖模块”一样,是可以完全焊接的单芯片混合模块。在很多应用中,封装内部的主要功能没有改变—保护电池不受用户和环境的影响。该设计的主要思路是不需要连接器,特别是在电池通路。另一个好处是用户只需要购买或存放一个单一零件。

所有SPM产品采用标准的27mm x 27mm、256球脚PBGA封装。CAD设计人员会非常赞同这种非定制封装。

与PowerCap相比,SPM产品需要最小的电路板面积(大约1平方英寸)。这种表面贴封装不再需要电池附近的“隔离区域”。

所有的SPM产品都基于标准化的信号布线。每一信号都通过冗余焊球连接。现有的LPM或PowerCap结构的4Mb存储器电路板经过少量改动后,可以转换成存储容量等价的SPM。

SPM产品可以采用自动放置元件设备进行处理,实现了全自动的电路板安装流程。

所有SPM产品支持JEDEC J-STD-020规范推荐的回流焊标准。所有SPM的可靠性研究都采用了二次回流焊预处理阶段,以模拟客户的实际处理过程。

SPM产品可以承受水清洗流程,完全符合MSL 3的潮湿敏感度指标。SPM产品经过干燥包装,盘装包装,可直接进行电路板装配。

SPM腔体封装不需要进行封装密封,减少了组成成分。也不宜受系统振动的影响。一个DS2065W (8Mb SPM)元件的典型重量是7.5g,而DS1265W (8Mb砖模块)的重量是13.3g (减少了大约45%)。

SPM封装支持产品扩容。已经设置了额外的焊球,用于容量扩充或产品定制。

SPM核是ML可充电电池。前期的NV SRAM模块使用原锂电池,电荷容量固定,电荷放电完毕后必须换新电池。如应用笔记505所指出的,实际使用时间取决于多种因素,很难对现场使用模块的剩余电池使用时间进行精确估计。采用ML电池,不断对电池充电能够将系统使用时间延长到数十年。

电池备份存储器产品的使用时间基于备份电池的使用年限。实际应用中,产品现场安装后,大部分系统必须保持多年连续供电。当SPM产品使用外部VCC电源时,非易失控制器/充电器会对ML电池充电。每一次充电可以实现多达三年的备用电池连续供电工作。控制器提供的高度稳定的浮充功能消除了自放电的影响,这是电池放电的一个主要考虑因素。

电子发烧友App

电子发烧友App

评论