随着充电技术的发展,人们希望大型设备的电源系统不仅可以接收外界的电能输入,也可以对外输出电能。

然而,目前市场上的可充电或者供电系统通常采用两套电路实现,充电电路和供电电路是相互独立的,从而使得充电电路和供电电路占用较大的空间,进而使得电源系统的整体体积较大,成本也较高。

本文介绍一种双向充电逆变电路、电源装置以及电动汽车,以解决现有技术中的充电电路和供电电路相互独立所造成的电源系统整体体积较大以及成本较高的问题。

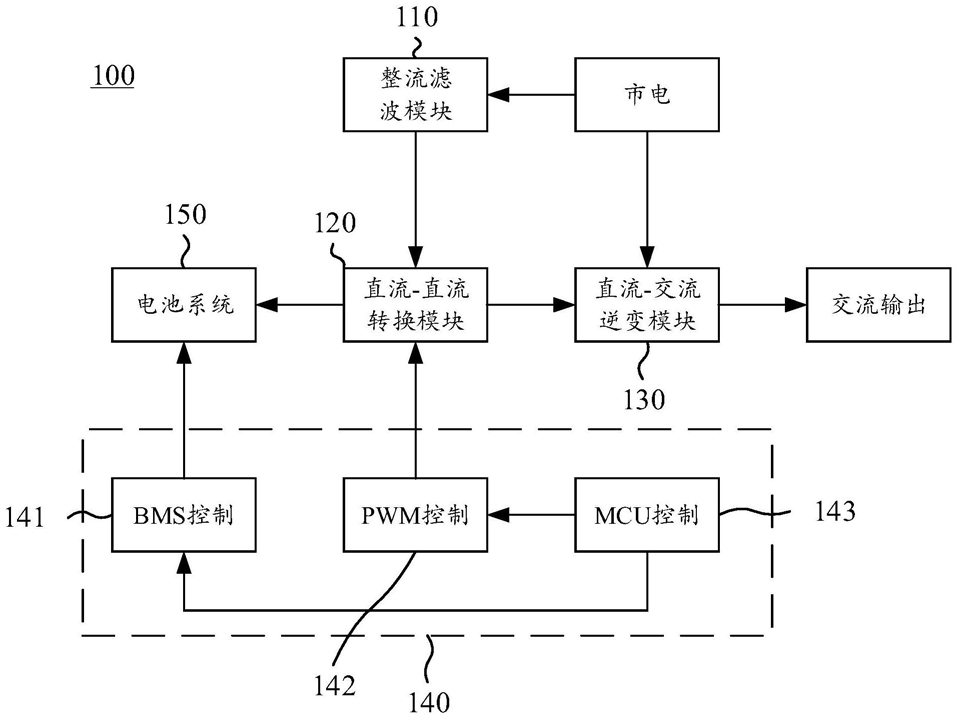

双向充电逆变电路,包括:整流滤波模块,用于将市电转换成第一直流电压;直流‑直流转换模块,与所述整流滤波模块连接,用于在充电过程中将第一直流电压转换成第二直流电压,以及在供电过程中间第二直流电压转换成第一直流电压;直流‑交流逆变模块,与所述直流‑直流转换模块连接,用于将所述第一直流电压转换成第二交流电压;以及控制模块,与所述直流‑直流转换模块和所述直流‑交流逆变模块连接,用于分别对所述直流‑直流转换模块和所述直流‑直流逆变模块进行控制。

双向充电逆变电路还包括:电池系统,与所述直流‑直流转换模块连接;在充电过程中,第二直流电压用于为所述电池系统充电;在供电过程中,所述电池系统产生第二直流电压,并通过所述直流‑直流转换模块转换成第一直流电压。

控制模块包括:PWM控制器,用于控制所述直流‑直流转换模块以及所述直流‑交流逆变模块;BMS控制器,用于控制所述电池系统;以及主控制器,与所述PWM控制器和所述BMS控制器连接,用于分别对所述PWM控制器和所述BMS控制器进行控制。

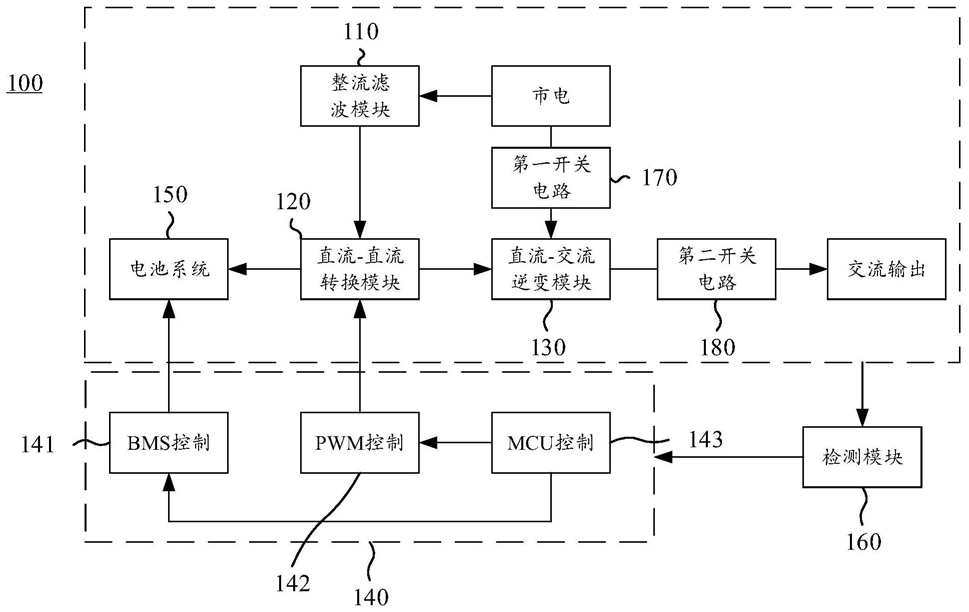

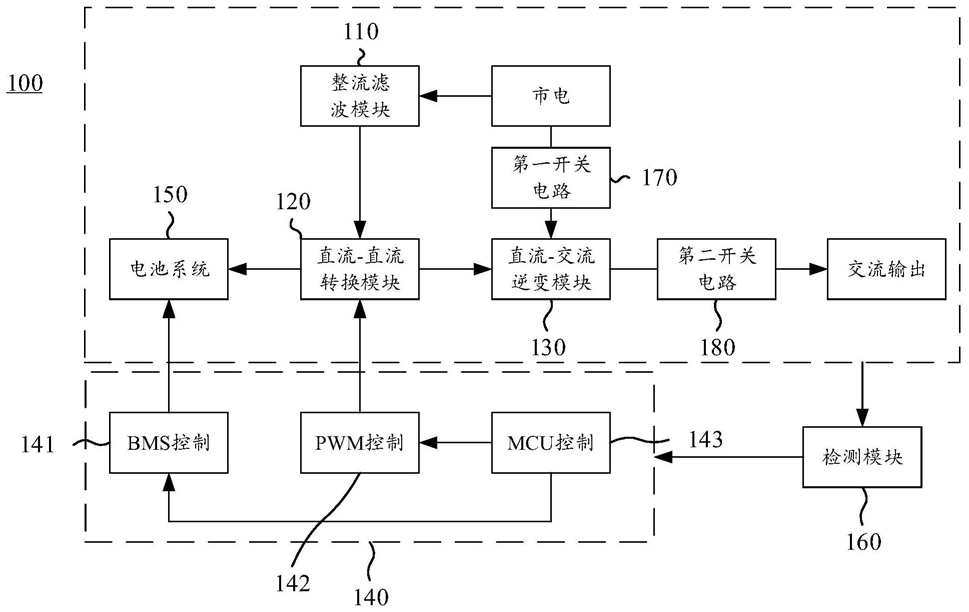

双向充电逆变电路还包括检测模块,所述检测模块用于检测以下一种或者多种信息:充电电流检测、充电输出功率检测、电池电压检测、逆变电压检测、逆变过流检测、逆变功率检测、市电检测、直流高压检测。

直流‑交流逆变模块包括:第一全桥式逆变电路;第一控制芯片;以及第二控制芯片; 第一全桥式逆变电路包括第一场效应管、第二场效应管、第三场效应管以及第四场效应管,所述第一场效应管和所述第二场效应管的源极共同连接至第一直流电压;第二场效应管和所述第四场效应管的漏极共同接地;所述第一场效应管的漏极与所述第二场效应管的源极共同连接至第二交流电压的其中一输出端;所述第三场效应管的漏极与所述第四场效应管的源极共同连接至第二交流电压的另一输出端; 通过设置直流‑直流转换模块,可以实现直流‑直流转换模块在充电过程和供电过程中的重复利用。

在充电过程中,所述直流‑直流转换模块将第一直流电压转换成第二直流电压,从而为电池系统充电。

在供电过程中,所述直流‑直流转换模块将电池系统产生的第二直流电压转换成第一直流电压,然后通过直流‑交流逆变模块将第一直流电压转换成第二交流电压,从而实现了外界设备供电的功能。

在以上双向充电逆变电路中,所述直流‑直流转换模块可以在充电过程和供电过程中重复利用,从而可以减少双向充电逆变电路所使用的元器件,进而降低了双向充电逆变电路的整体体积和成本。

下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍:

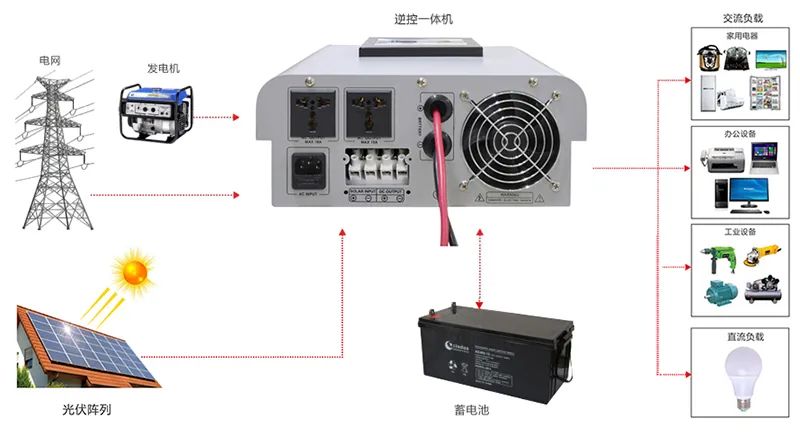

图1 实施例提供的双向充电逆变电路的模块示意图 双向充电逆变电路应用在电源装置中,从而使电源装置既可以作为一台大功率的充电机使用,也可以作为一台发电机使用。

双向充电逆变电路既可以接收市电的输入以为电池系统充电,也可以通过电池系统为外部设备供电。

其中,市电可以是110V或者220V的交流电压。

所述电池系统的充电电压可以是12V、24V、48V、60V、72V或者96V等。

电池系统所对外输出的交流电压可以是100V、110V、120V、220V、230V或者240V等。

电池系统所对外输出的交流电压频率可以是50Hz或者60Hz等。

双向充电逆变电路100包括整流滤波模块110、直流‑直流转换模块120、直流‑交流逆变模块130以及控制模块140。

整流滤波模块110用于将市电U1转换成第一直流电压V1。

在本实施例中,市电可以是110V或者220V的交流电压。

第一直流电压V1可以是200V或者是400V。

直流‑直流转换模块120与所述整流滤波模块110连接。

所述直流‑直流转换模块120用于在充电过程中将第一直流电压V1转换成第二直流电压V2,以及在供电过程中间第二直流电压V2转换成第一直流电压V1。

在本实施例中,所述第二直流电压V2可以是12V、24V、48V、60V、72V或者96V等。

所述第二直流电压V2可以为电池系统供电。

所述直流‑交流逆变模块130与所述直流‑直流转换模块120连接。

所述直流‑交流逆变模块130用于将所述第一直流电压V1转换成第二交流电压U2。

在本实施例中,所述第二交流电压U2可以是100V、110V、120V、220V、230V或者240V等。

所述直流‑交流逆变模块130所输出的所述第二交流电压U2用于为外部设备供电。

控制模块140与所述直流‑直流转换模块120和所述直流‑交流逆变模块130连接。

所述控制模块140用于分别对所述直流‑直流转换模块120和所述直流‑直流逆变模块130进行控制。

图2 另一实施例提供的双向充电逆变电路的模块示意图;

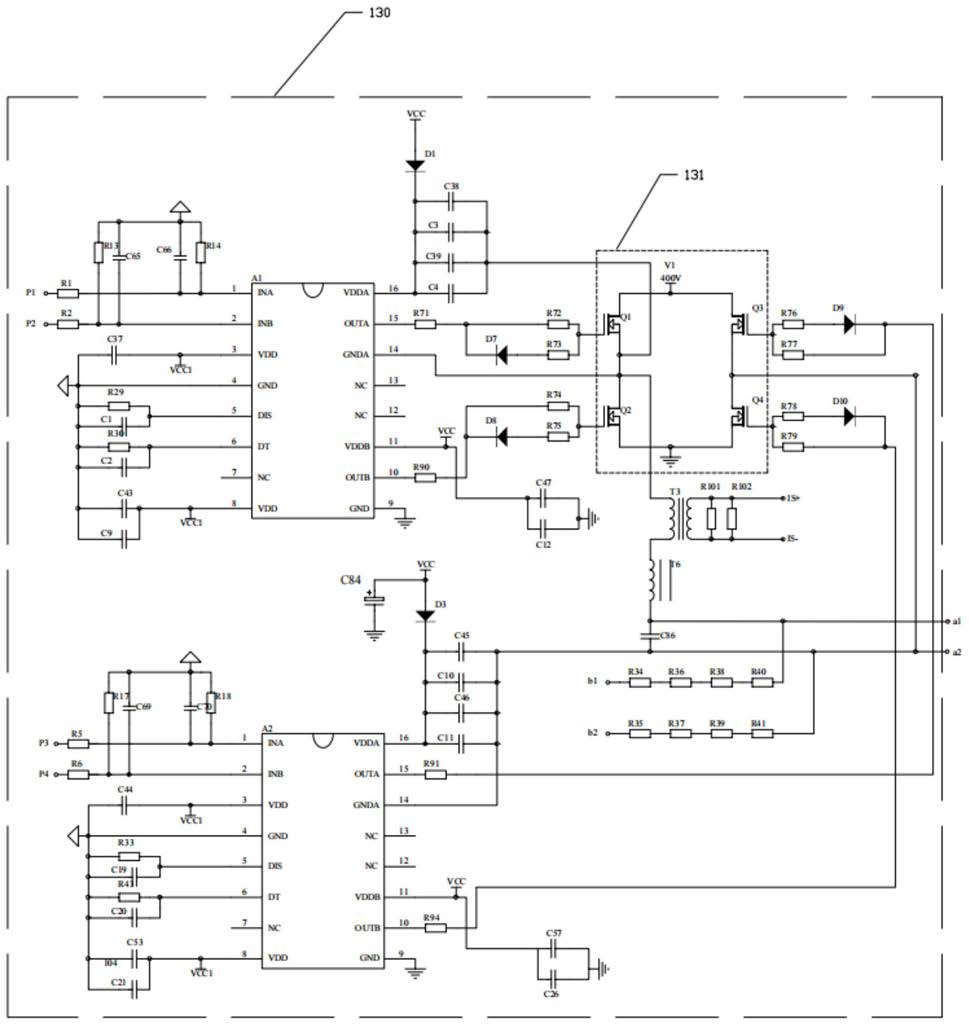

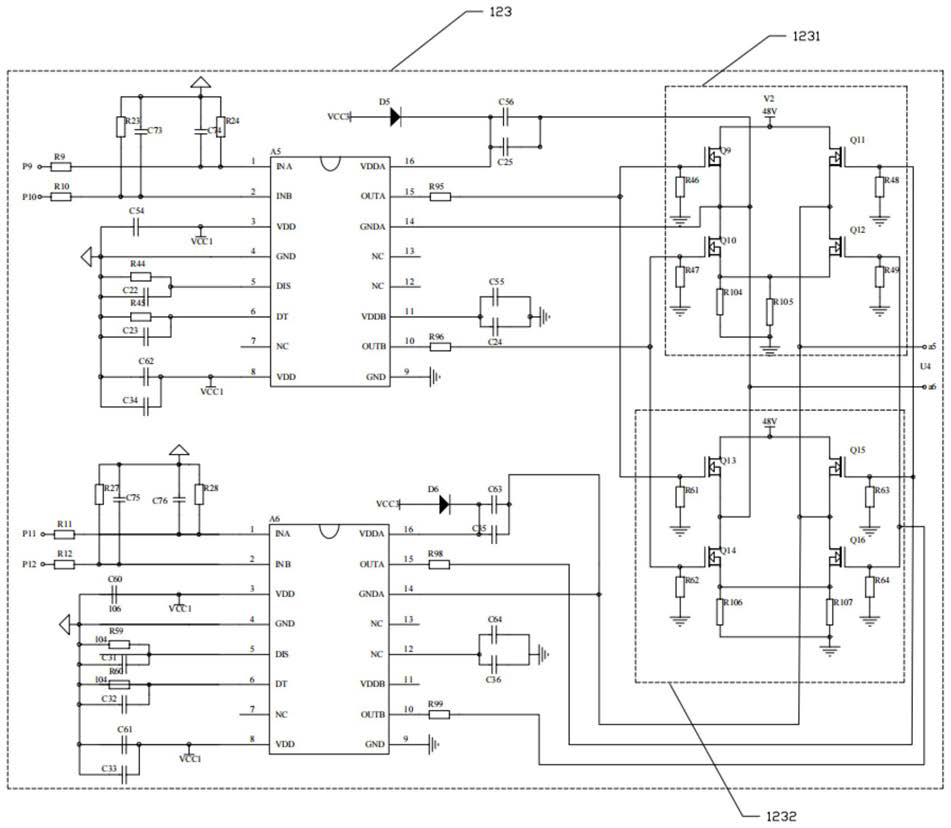

图4 为图2中的直流‑交流逆变模块的电路原理图;

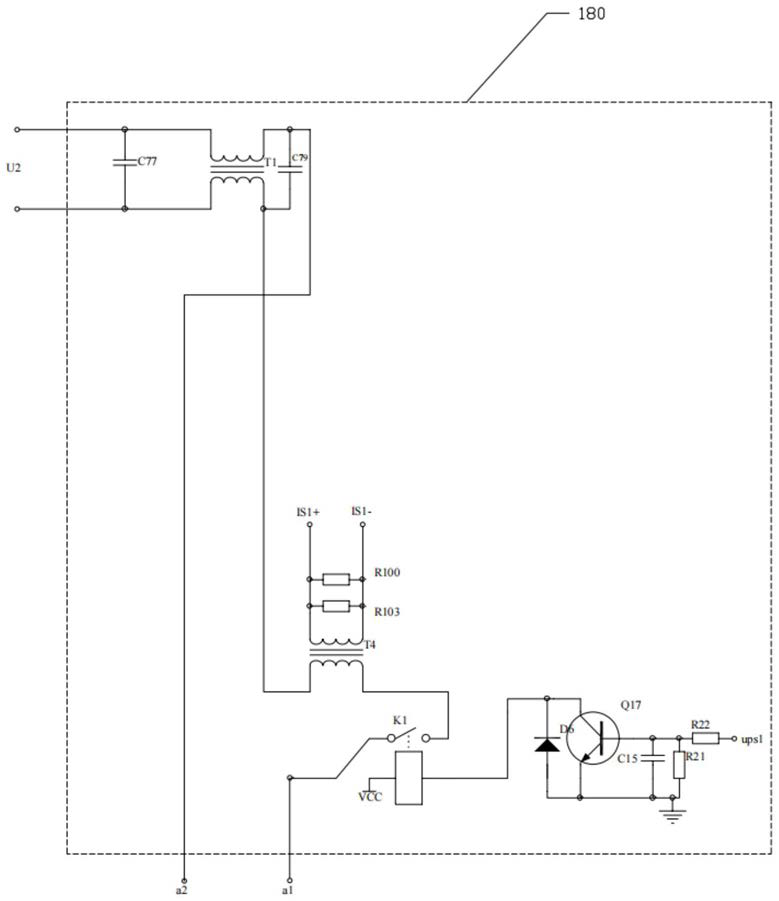

图5 为图2中的第二开关电路和交流输出模块的电路原理图;

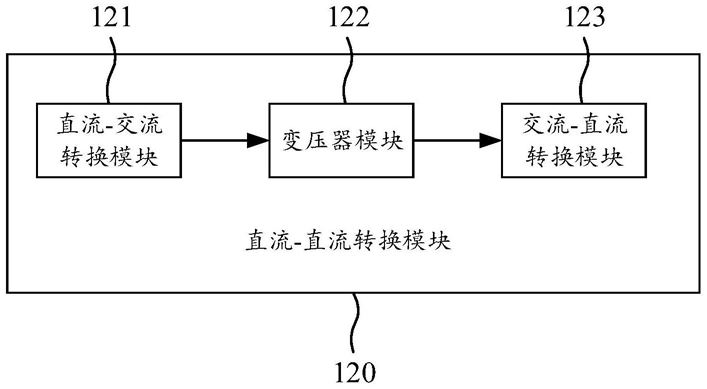

图6 为图2中的直流‑直流转换模块的模块示意图;

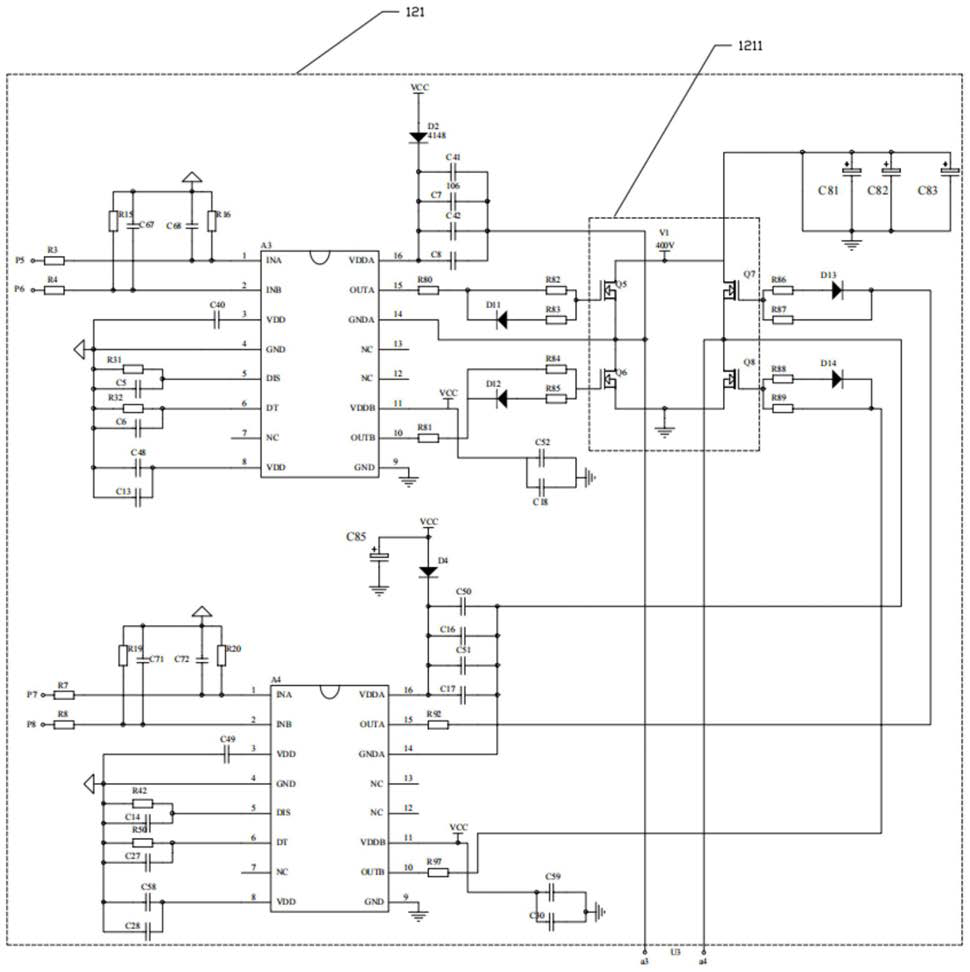

图7 为图6中的直流‑交流转换模块的电路原理图;

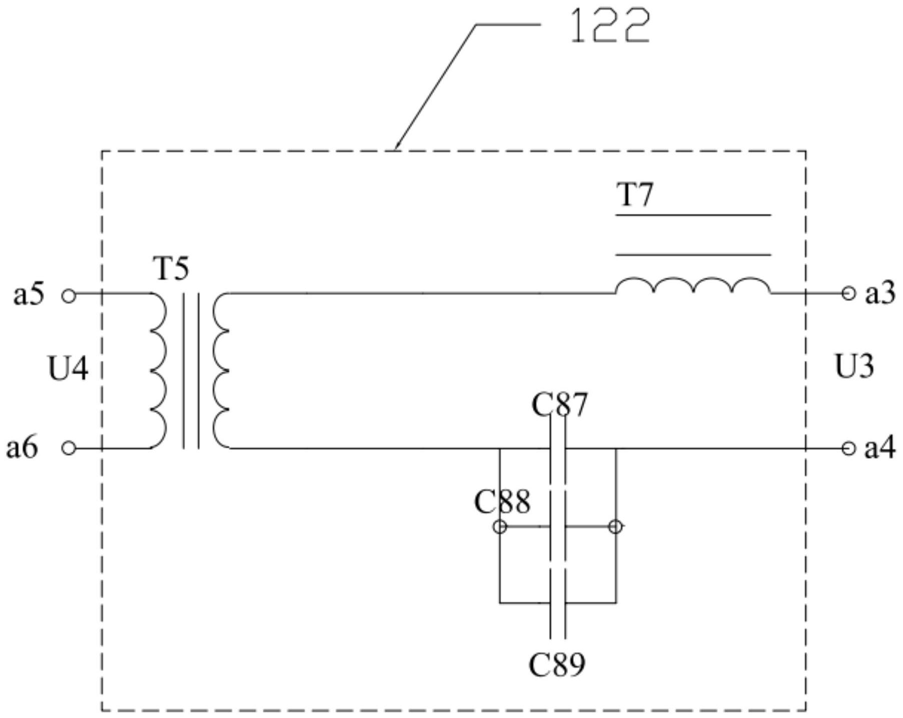

图8 为图6中的变压器模块的电路原理图;

图9 为图6中的交流‑直流转换模块的电路原理图。

在以上的充电逆变电路中,需要进行相应的电流检测,检测的电流根据装置的功率范围, 会有从10A到1000A不等的测量范围,那么,如何选择一款合适的器件来检测电流就是一个比较关键的问题。

我们可以把电流检测分为几个范围。

1,检测5A到70A的直流或交流电流。

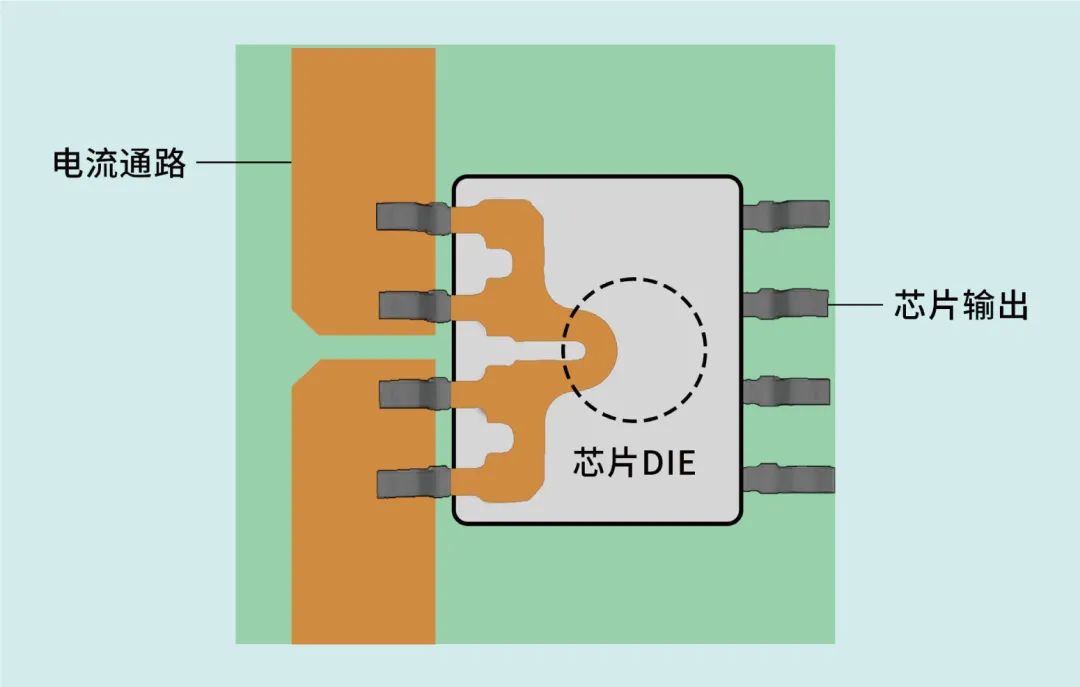

检测5A到50A的直流或交流电一般选用芯片式的霍尔电流传感器,比如

CH701电流传感器IC,是工业、汽车、商业和通信系统中交流或直流电流传感的经济而精确的解决方案。

小封装是空间受限应用的理想选择,同时由于减少了电路板面积而节省了成本。

典型应用包括电机控制、负载检测和管理、开关电源和过电流故障保护。

CH701可以检测到50A峰值的电流。

如果需要检测更大电流,需要更高的隔离电压,可以选择更大电流范围的产品,比如16脚的CH701W系列,电流范围可以到70A,绝缘耐压可以到4800Vrms:

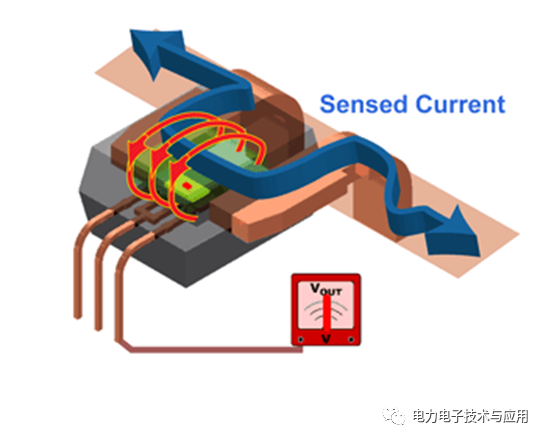

2,检测50A到200A的直流或交流电流。

可以选用直插型的电流传感器

CH704 是专为大电流检测应用开发的隔离集成式电流传感芯片。

CH704 内置 0.1 mΩ 的初级导体电阻,有效降低芯片发热支持大电流检测:±50A, ±100A, ±150A, ±200A。

其内部集成独特的温度补偿电路以实现芯片在 -40 到150度全温范围内良好的一致性。

出厂前芯片已做好灵敏度和静态(零电流)输出电压的校准,在全温度范围内提供 ±2% 的典型准确性。

参考文章:意瑞半导体推出250A霍尔电流传感器产品,可以替换Allegro的ACS758/ACS770/ACS772

3,检测200A到1000A以上的直流或交流电流。

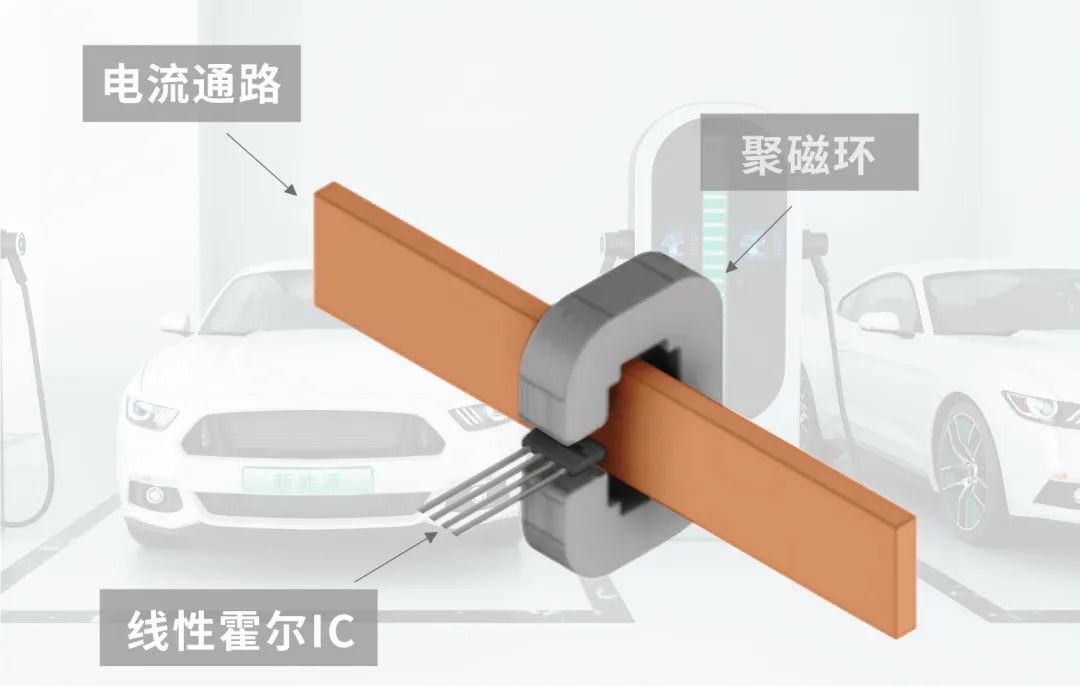

可以选用线性霍尔加磁环的方式,使用可编程的霍尔传感器,能够实现高达1500A的电流检测。

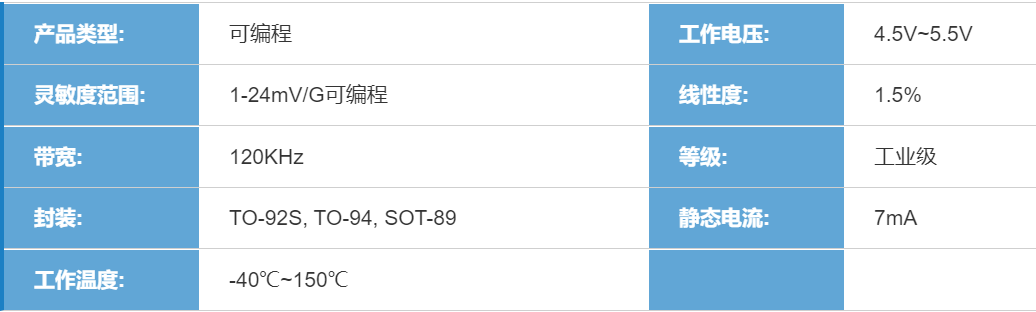

例如:CHI612 可编程线性霍尔芯片,支持 5V 单电源供电。120 kHz带宽,< 3us 响应时间,0.8 – 24 mV/G 可编程,全温-40到150度范围内可实现 2% 精度。芯片出厂前完成静态(零电流)输出电压的校准。

总之,使用,对于双向充电逆变电路,总会有合适的方式来检测电流。如果有这方面的经验或需求,可以相互交流。

审核编辑:刘清

电子发烧友App

电子发烧友App

评论