【导读】:获得中国石油集团石油管工程技术研究院认证的石墨烯纳米技术拥有,零VOC排放,高达80%干膜氟化石墨烯及氧化锌含量等特点,这种黑科技为何如此厉害?

产品特色

1.高模数低粘度: 膜数高,易分解硬化,粘结力强;低粘度,便于施工。

2.纳米级:粒径小,渗透力强,产生迷宫效应,提高屏蔽作用。

3.环保:零VOC,通过SGS检测。

4.超防腐:屏蔽作用+阴极保护+钝化层=涂层(三层防护)。

5.耐高温:可持续耐温(400-500)℃,可耐瞬间高温1600℃。

6.耐辐射:以1010Ras累计辐射无变化,可持久抵抗伽马射线和中子辐射曝光

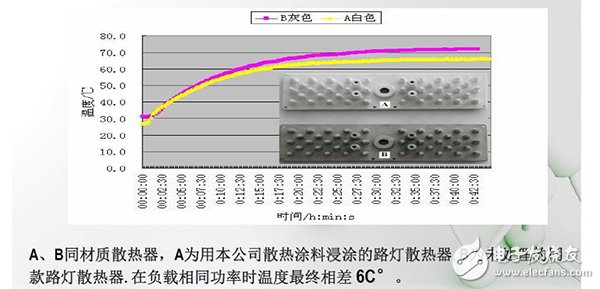

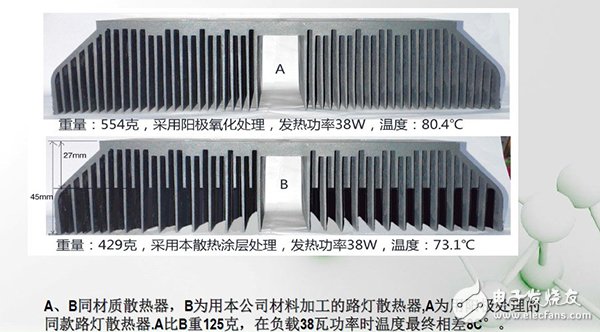

7. 辐射散热:降低散热器温度7-10℃

国家级实验室检测结果一:

国家级实验室检测结果二:

国家级实验室检测结果三:

产品组份

A组分:液料(石墨烯纳米水性新母液)

B组分:粉料(石墨烯高活性复合锌粉)

产品描述

本产品是一种双组份、水性的无机硅酸聚合物涂料,具有非常优异的耐候性和防腐性,可耐多种化学品和溶剂。适用温度广泛,防静电、耐高温、厚膜弯曲性能良好,焊切性能优良。可为局部机械破损部位提供阴极保护。

产品用途

1.作为多道涂层防护体系的底漆。

2.作为单一涂层体系,可用于储罐内壁的长效保护。

3.作为单一涂层体系,用于暴露在中等至严重腐蚀的环境下及易于磨损的钢结构的长效防腐。

4.优异的物理辐射散热性能。

性能参数

颜色:金属灰

漆面:哑光

体积固含量:(52±2)% 质量固含量:(83±2)%

干膜金属锌含量:88%

理论涂布率:5.2米2/升(干膜100微米计)

闪点:不适用

比重:3.2千克/升

指触干:(5-30)分钟(标准条件下,通风良好)

完全固化:约7天(标准条件下,通风良好)

挥发性有机化合物含量(V.O.C):0克/升

高低温适用性:(-50℃至400℃),干燥条件下,长期温度超过400℃不会导致漆膜立即破坏,但会降低其长效保护性能。

焊切性能:切口损伤蔓延《2mm

保质期:2年,常温储存。

施工参数

混合比率:液料:粉料=24:76(重量比)

施工方法:无气喷涂/有气喷涂/刷涂/辊涂

稀释剂:无

适用期:8小时(标准条件下)

工具清洗:清水

漆膜厚度:干膜:(60-120)微米

重涂间隔:最小:2h(标准条件下,通风良好);最大:无

涂装前表面处理:喷砂至Sa2.5级,表面粗糙度St40-70μm。

施工条件

施工温度范围5-40℃,相对湿度《85%,基材表面温度高于露点3℃。在施工过程中,保证涂料不混入任何溶剂和油类等不相容的外来污染物。施工和干燥时,涂层表面保持通风良好。

先涂油漆:无,但可覆涂在经过扫砂后未能损伤的车间底漆上。

固化条件:表干之后,应保持涂层表面通风良好。雨季施工或井下高湿等恶劣环境作业,请联系技术人员。

安全

仓储、运输及使用过程中,应查看包装物上安全标签。

纳米水性防腐涂料作业指导书

一、目的

介绍本产品的性能及施工要求。规定本产品喷涂前基材表面处理方法及施工操作规程,确保产品质量能够满足客户需求。

二、适用范围

钢结构防腐、海洋钻井平台、船舶、石油管道、储油罐、汽车底盘、发动机、排气管耐高温设备等。

三、引用标准

表面处理标准需参考ISO 8501-1/ISO 8501-3。

油漆附着力标准参考ASTM D3359、ISO-2409、ISO 4624-2004等。

四、性能

4.1产品分类

双组份高模数环保水性石墨烯防腐涂料。

4.2推荐喷涂厚度

推荐干膜厚度(60-100)μm。

4.3表干时间

标准条件下,表干时间(5-30)min(保持通风良好)。

4.4实干时间

标准条件下,实干时间为24h(保持通风良好,7天后可放入水下)。

4.5涂装时间间隔

4.5.1本产品进行二次喷涂的时间间隔为标准条件下2h以上;

4.5.2涂装面漆或中间漆的时间间隔为标准条件下24h以上。

4.6 保质期:2年,常温储存。

4.7 附加数据

4.7.1均匀厚度的干膜理论涂布率

厚度μm 75.0 100.0 150.0

㎡/L 6.9 5.2 3.5

㎡/kg 2.16 1.63 1.10

4.7.2单次涂覆厚度(干膜)

A)气动喷涂每层的最大厚度为120μm;

B)手动涂覆每层的最大厚度为100μm。

五、 施工要求

5.1 施工条件

5.1.1 施工温度范围(5-40)℃,相对湿度<85%;

5.1.2 基材表面温度应高于露点3℃。

5.2 准备工作

液料:粉料=24:76(质量比)。在搅拌的状态下,将粉料缓慢加入液料内(严禁颠倒混合顺序),在涂装过程中应不断搅拌涂料。

5.3 熟化时间

液料与粉料混合均匀后,搅拌30min后方可使用。

5.4 适用期

标准条件下,8h。

5.5 稀释剂

本产品严禁使用稀释剂。

5.6 涂装设备

5.6.1 压缩空气的压力为0.35至0.6兆帕;

5.6.2 最大出气量为10L/min。

5.7 保护工具

橡胶手套、护目镜、口罩等。

六、基材表面处理工作

6.1 应格外注意清理表面,清除锈迹、脏污、油污、以及老旧涂层等,基材表面应在专业地点进行喷砂或抛丸处理。

6.2 所有准备使用本产品的金属表面都必须经喷砂或喷丸处理,达到Sa2.5级和粗糙度St40-70μm。

6.3 在清理之前,应清除基材表面临时安装的设备、毛刺、金属屑等。焊缝应填平、尖锐角应打磨圆润,倒角半径不小于0.8mm。

6.4 在喷砂或抛丸前,应用脱脂剂浸湿的抹布清除金属表面的潮气、脏污和油脂。

6.5 基材表面的喷砂或抛丸应在工业环境封闭的室内,避免磨料的流失。

6.6 用于喷砂或抛丸的磨料中不应含有油污杂物,湿气和氯盐。

6.7 在涂装的过程中,基材表面不应出现水汽、油污和脏污。

6.8相对湿度<85%时,基材表面处理8h内进行涂装;相对湿度>85%时,不允许施工。

七、 施工操作规程

警告:接触任何油污都会消除涂料的附着力,且会进一步导致剥落(实际上,剥落在干燥后立即开始)。

7.1 液料:粉料=24:76(质量比),在充分混合后,持续搅拌30分钟方可使用。

7.2 本产品不可在降水天气时使用。这种情况下,应在室内或者由遮蔽的地方进行涂装作业。

7.3 由于粉料的比重比液料的比重大很多,因此在涂装过程中应不断搅拌以防止粉料沉淀、堆积。使用后,应用清水冲洗所有的工具。

7.4 如需进行二道喷涂,那么二道涂层应在头道涂层喷涂2小时后进行。

7.5 雨季施工或井下高湿等恶劣环境下作业,请联系我司技术人员。

7.6 本产品涂层固化一天后,可以进行中间漆或面漆涂装。

7.7 如果防腐环境在水下或者周期性接触水的条件下(不涂装面漆),那么应该在其固化7天后投入使用。

7.8 如果防腐环境在大气中,则不需要等待固化7天,但在这种情况下应保持涂层表面在48h之内不会变湿(如淋雨)。

7.9 混合后的涂料应该在8小时内使用,严格禁止用水或者其他稀释剂进行稀释。

7.10 工作完成后,使用的设备、手、和身体暴露的部分应用清水彻底清洗。

八、包装方式、储存及运输

罐装、避光保存;封闭容器。

电子发烧友App

电子发烧友App

评论