多年来,市场对功率半导体的需求一直在增加,需要功率转换系统的小型化、成本的降低和性能的提高。这种性能增益是通过增加给定封装尺寸的输出功率来实现的,这与系统内的高温密切相关。由于在高温下的功率循环次数减少,这会导致产品寿命缩短的风险。

图 1:

具有两个特征输出端子的 PrimePACK™3+ 外形。图片由 Bodo 的 Power Systems提供。

由于这种现象,富士电机接受了开发能够承受这些更高性能水平的芯片和封装的挑战,并在几年前推出了第 7 代“X 系列”IGBT 模块技术。通过降低功耗,它结合了高功率密度和高可靠性。此外,富士电机还开发了 RC-IGBT 技术,将 IGBT 和 FWD 集成在一个芯片中。这不仅可以通过保持相同的额定电流水平来减少芯片数量和芯片面积,甚至可以实现更高的电流。

通过将 X 系列技术与 RC-IGBT 技术相结合,可在相同封装尺寸下增加额定电流并减小功耗。RCIGBT 产品组合的可靠性超过了传统 IGBT 模块的水平。在本文中,富士电机介绍了用于工业应用的标称电压为 1,700 V(和 1,200 V)的 PrimePACK™3+。

图 2:

X 系列 RC-IGBT 和等效电路的示意图。图片由

Bodo 的 Power Systems

提供。

RC-IGBT技术

RC-IGBT 技术将 IGBT 和 FWD 区域的模式与合适的结构结合在一个芯片上。有源面积占总芯片面积的比例增加,因为芯片的边缘终端相对减少,并在模块外壳中为更大的芯片产生更多空间,以获得更高的输出电流。另一个好处是扩展的芯片面积大大降低了结和外壳之间的热阻 R th(jc)。

较大的芯片面积就像一个热缓冲区:IGBT 区域产生的热量也传递到 FWD 区域,反之亦然。因此,RC-IGBT 的 I²t 能力是前代 V 系列产品的 3.8 倍。

图 3:

150 摄氏度时的I 2 t 能力。图片由

Bodo 的 Power Systems

提供。

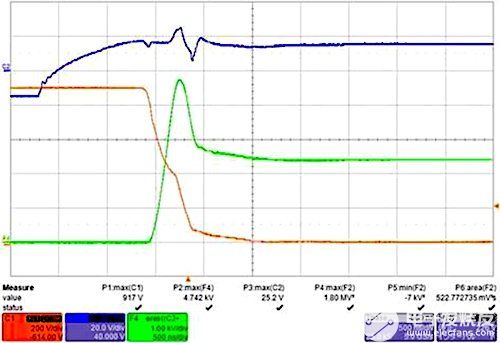

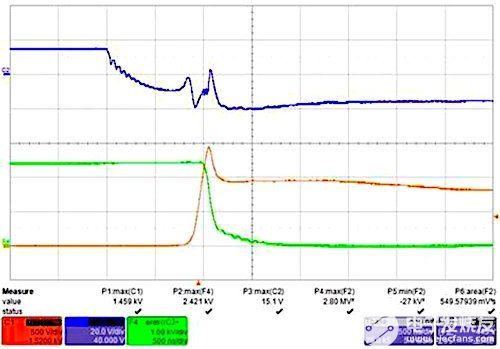

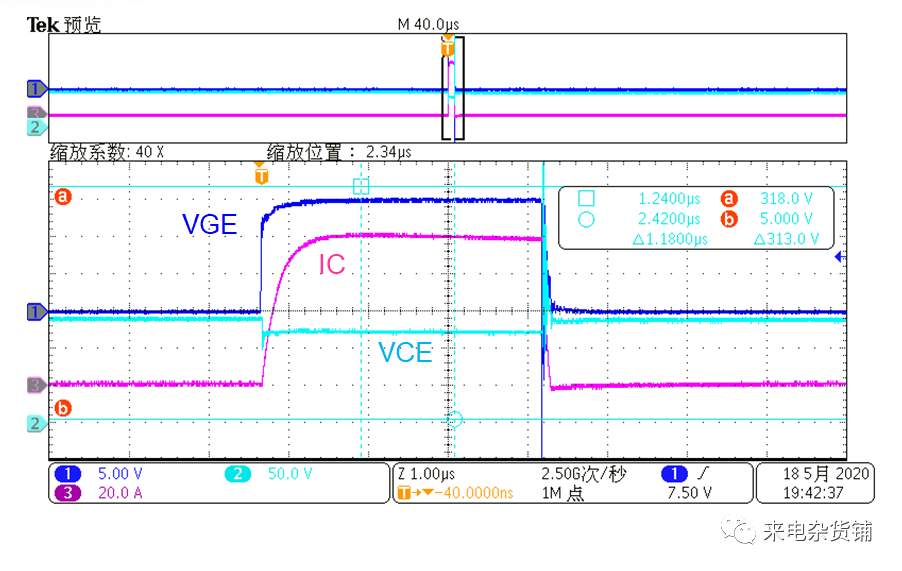

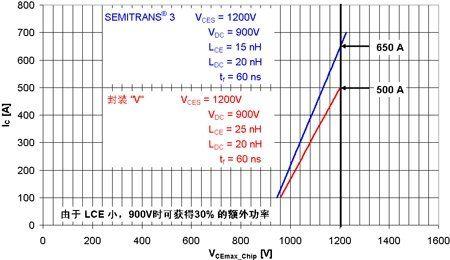

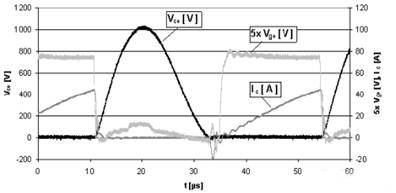

开关波形(图 4-6)是在 150 摄氏度高温下拍摄的,强调了 RC-IGBT 芯片的平稳运行。过电流和过电压峰值很整齐,并且振荡发生在非常有限的水平上。尾电流非常小,可以防止关断过程中出现大的能量损失。

图 4:

在 150 摄氏度时开启的开关波形。V CE和 I C的平滑开关,没有更大的振荡。图片由

Bodo 的 Power Systems

提供。

图 5:

在 150 摄氏度时关断的开关波形。小尾电流防止了大能量损失的存在。图片由

Bodo 的 Power Systems

提供。

图 6:

150 摄氏度时反向恢复的开关波形,振荡非常低。图片由

Bodo 的 Power Systems

提供。

一些正确的 RC-IGBT 设计和使用示例描述了这些优点:

大型并网光伏系统,其中 IGBT 模块通常并联连接以扩大输出电流。这种拓扑通常需要大量系统空间和精心规划的电气设置,电流不平衡最低。光伏系统以相对恒定的功率正常运行。在过去使用两个 1,400 A PrimePACK™ 的情况下,现在可以用一个额定电流为 2,400 A 的 RC-IGBT 模块替换它们,从而将占位面积减少 50%。模拟和现场使用经验显示并强调了这种技术飞跃的好处。

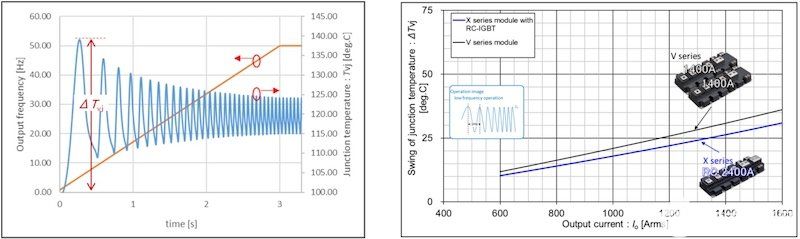

大功率驱动系统在电机启动期间具有低输出频率。这是最关键的阶段,因为负载在单个芯片上占主导地位的时间相对较长。由此产生的高温波动会对芯片连接的键合线连接造成热应力,并最终降低功率循环寿命。通过应用 RC-IGBT 技术及其更大的相对芯片面积,这些温度波动大大降低,从而延长了使用寿命。如果此类应用有两个 V 系列(第 6 代 IGBT)模块并联使用,则可以将它们与 X 系列的单个 RC-IGBT 模块互换,从而延长使用寿命。

在风电应用中,输入的风电被一些电力电子设备转换两次。在发电机侧,逆变器将提供交流电的风力涡轮机的旋转转换为直流电。涡轮旋转缓慢启动,高负载对 IGBT 和 FWD 造成很大压力。RC-IGBT 芯片可以防止这些高温波动。在电网侧,电能被转换回交流电并馈入电网。双方需要履行不同的角色,因为功能也不同。然而,对更高性能的需求将这些 AC/DC 和 DC/AC 转换器结合在一起。RC-IGBT 技术有助于将系统的输出电流提高到之前 V 系列技术解决方案的 165%。

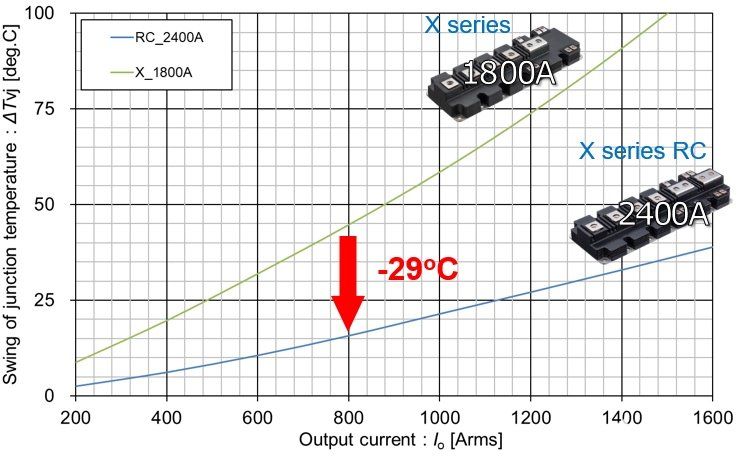

1,800 A 第 7 代 IGBT 模块与 2,400 A RC-IGBT 模块的运行比较强调了采用 RC-IGBT 技术的模块具有更长的使用寿命。由于相同输出电流下的温度波动较小,因此使用寿命大大增加。

图7:

计算条件:I o =Vari., f c =3kHz, f o =50Hz, V cc =600V, pf=0.9, m=1.0, R G =+0.22/-0.22Ω(X), +1 /-1Ω(V), Rt h(sa) =0.006K/W, R th(cs) =0.0014K/W (使用3W导热硅脂), Ta =50deg.C . X系列模块与RC-IGBT连续工作时IGBT T vj(max)与I o关系的计算结果。图片由

Bodo 的 Power Systems

提供。

图 8:

在电机启动期间增加输出频率模式和温度摆幅 ΔT vj 。(上)计算条件:I o =Vari., f c =3kHz, f o =1Hz, V cc =600V, pf=0.9, m=0.01, R G =+0.22/-0.22Ω(X), +1 /-1Ω(V), R th(sa) = 0.006K/W, R th(cs) = 0.0014K/W (含3W导热硅脂), T a =50℃, 低频启动至连续健康)状况。(下)图片由

Bodo's Power Systems

提供。

利用 RC-IGBT PrimePACK™ 的另一种方法是通过用四个 2,400 A RC-IGBT PrimePACK™ 替换 16 个 600 A Dual XT 模块来实现更小的占位面积。除了使系统更易于控制的驱动器单元数量减少外,占用空间也缩小到仅初始系统大小的 40%。随着各种 RC-IGBT 封装产品阵容的增加,这种小型化趋势在未来将更加普遍。

图 9:

常见的第 7 代 X 系列 1800A 模块和同样使用第 7 代 X 系列 IGBT 的 RC-IGBT 2400A 模块的结温摆动曲线比较。RC-IGBT 在相同的输出电流下实现了较小的温升。计算条件:I o =Vari., f c =3kHz, f o =5Hz, V cc =1200V, p f =-0.9, m=1, Standard R G , R th(sa) =0.0047oC/W, R th(cs) =0.0014°/W(使用 3W 导热硅脂),Ta = 35°C。(上)功率循环能力曲线比较显示了 2400A RC-IGBT 的统计预期寿命增加。(底部)图片由

Bodo's Power Systems提供

.

图 10:

X 系列 IGBT 模块的阵容,与前身 V 系列相比,还包括 RC-IGBT 技术。图片由 Bodo 的 Power Systems提供。

富士电机的 PrimePACK™ 产品组合专为工业应用而设计,可在 1,700 和 1,200 V 级提供高达 2,400 A 的额定模块电流。与传统的 X 系列技术相比,这增加了 33% 的标称输出功率。由于输出端子产生热量,处理 2,400 A 的电流具有挑战性,因此选择了具有两个输出端子的 PrimePACK™3+ 封装。

RC-IGBT技术增加的输出功率有助于提高功率转换系统的性能。在相同的占位面积内实现更高的电流支持系统的持续小型化。富士电机在 PrimePACK™3+ 中提供这项技术以满足市场需求,并努力实现安全、可靠和可持续发展的社会。

电子发烧友App

电子发烧友App

评论