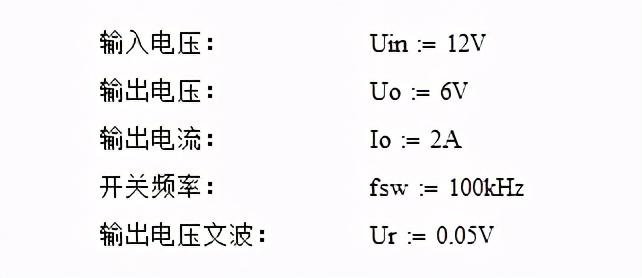

降压型开关电源(BUCK)是实际应用中较为广泛使用的电路,本文来详细说一说相关的设计细节。这里不考虑集成的开关电源,分控制和驱动、开关管、电感等部分讲。

文章目录

- 基本结构

- 控制和驱动

- 开关管

- 自举电容

- 电感

- 电容

- 工作频率选择

- 其他注意事项

基本结构

控制和驱动

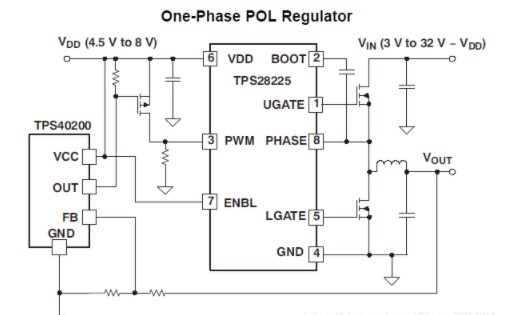

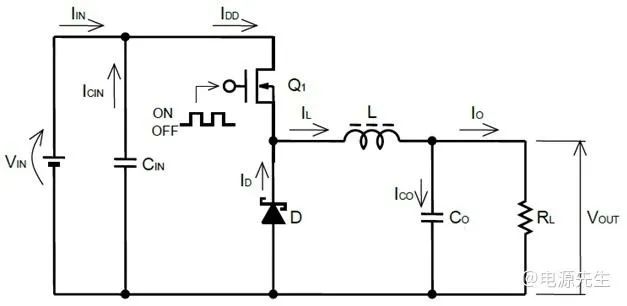

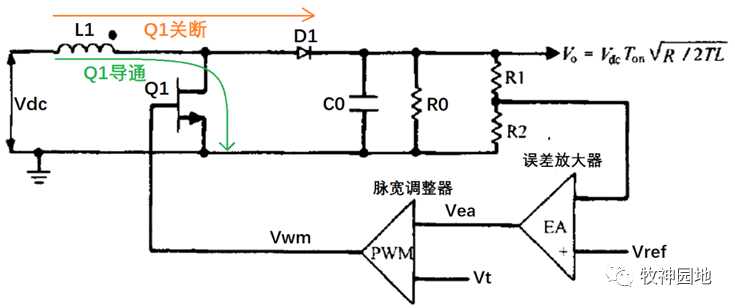

上图为一个实际应用中典型的BUCK开关电源电路。最左侧的TPS40200为一个控制器,一般可以是任意能输出PWM的单片机或者芯片,中间的TPS28225是一个驱动器。

驱动是开关电源非常重要的一部分,其作用是接收控制器的控制信号(一般是PWM),并转换输出。其重要性主要体现在能快速控制开关管的导通和截止,我们都知道芯片和PCB上存在寄生电容,由电容的电压电流计算公式

为使得开关管控制端输入电压快速达到阈值,一般需要输出器件在短时间内能提供一个较大的驱动电流,而一般作为控制器的单片机IO输出能力较弱,因此驱动器的主要作用就是提供“驱动能力”。

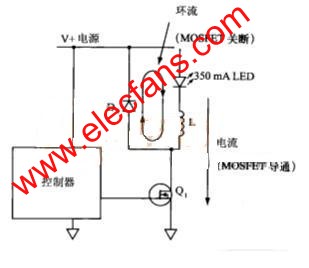

上图中的TPS28225是一种能接受一路PWM输出并转化为两路输出的驱动器,当输入为PWM高电平时,输出控制开关管上管导通,下管截止,此时电感左侧为电源电压,其实就是给储能器件充电;反之输入为PWM低电平时,输出控制开关管上管截止,下管导通,此时电感左侧为地,储能器件持续释放能力给负载。从这样一个反复充放电的过程来看,开关电源有点像一个水塔,先从输水管抽水维持水位在某个高度,然后能以恒定的水压送水。

上图为TPS28225内部结构框图。实际上早期很多驱动器是多输入多输出的,即每一路PWM输入控制一个开关管,从框图中可以看出TPS28225下管输出回路比上管多一个非门,其实就是内部进行了转换,因为开关电源的上下开关管总是不同时导通的,这样的设计除了省了一个控制信号输入之外,最大的好处就是防止控制器输出错误导致上下管同时导通,此时会形成低阻通道,大电流很容易将开关管甚至上级电路烧毁。

仔细看的话会发现上面TPS28225的设计使用了两个NMOS,我们知道NMOS是高电平导通低电平截止的,或许有人会问为什么不使用一个NMOS一个PMOS,由于两者的控制逻辑是相反的,此时就可以使用同一个输出控制两个开关管了,也避免了两个开关管同时导通是问题,关于这个问题将在下一节解答。

开关管

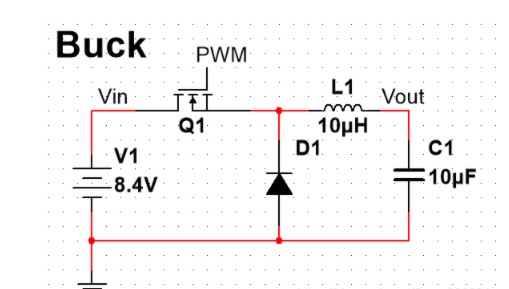

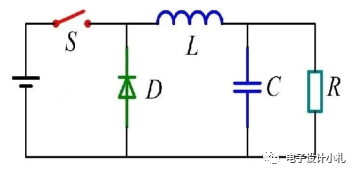

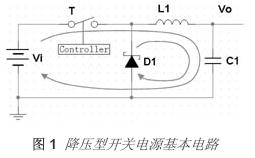

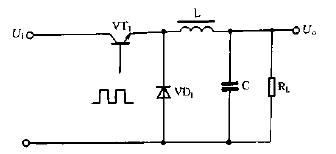

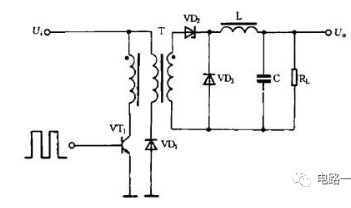

上图为前文(电源学习总结(五)——开关电源基本原理)中提到的降压型开关电源拓扑结构,注意到其中只有一个MOSFET。

注意看上面TPS28225组成的开关电源,可以看到和拓扑结构不同的是,其中使用了两个MOSFET,实际上拓扑只是说明了该类开关电源的基本原理和结构,实际上多用双MOSEFET结构,因为其效率更高,性能更好。

我们知道实际的二极管是有寄生电容的,拓扑中MOSFET的导通和截止的切换分别对应了二极管PN结反偏和正偏的切换,由于寄生电容导致的反向恢复时间导致其在二极管上有较大的损耗,并且限制了开关管的开关频率(后面会提到不同工作频率对开关电源性能的影响)。实际上早期的开关电源是使用一个开关管和一个二极管设计的,但后来对电源的效率和其他性能要求原来越高,这样的方案逐渐被淘汰了。

前面提到了为什么不使用一个PMOS一个NMOS的问题,其实原因很简单,在之前的博文中也有提到过,因为NMOS工艺更好、效率更高、成本更低啊。

事实上最开始驱动器设计较为简单的时候也有使用一个PMOS一个NMOS的方案,此时一般选择上管为NMOS,因为一般上管承受的电流更大。

自举电容

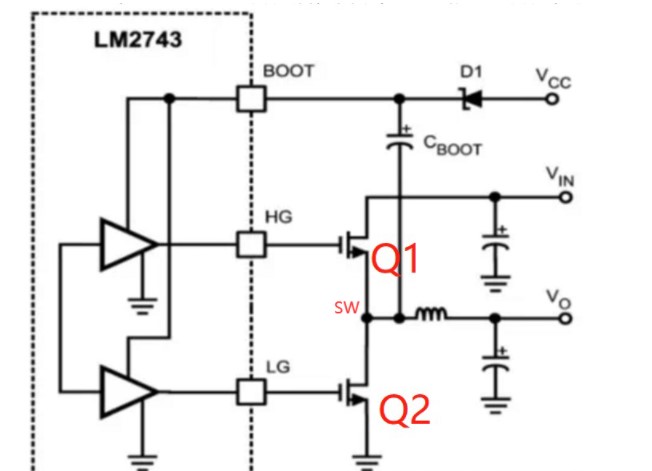

还记得在上一篇文章电源学习总结(五)——开关电源基本原理中我们留了一个问题,就是上管(上图中的Q1)的完全导通往往需要一个远高于常规控制电压(一般为3.3V或者5V)的栅极电压(对三极管来说是基极,对大功率常用的IGBT来说是门级,但都是一个意思,都是控制端,需要的电压都较高,至少高于控制信号电压),那是否真的需要产生这样一个较高的电压呢?

答案显然是否定的,为了使上管导通,VHG=VSW+VTH,其中VSW=VOUT(简单理解输出的电感说白了就是个线圈,就是~ 呃 ~ 一段导线),V TH是MOSFET完全导通需要的控制电压,一般是5-10V,也就是说BUCK输出电压VOUT=5V时,VHG至少为10V,而为了快速开关半导体管,控制器需要的输出能力并不低,一般是安培级别的,就算驱动电流只有1A,则需要的驱动器输出功率也需要10W━((′д`)爻(′д`))━!!!),要达到这样的功率一般需要BOOST电路,这样的设计显然太复杂了。

事实上我们很容易发现,使上管完全导通需要的额外电压来自VSW,而实际上我们只需要使得MOSFET的栅源电压超过一定值就行了(这里面实际上是一个参考点的问题,我们一般认为电路中的GND为电势参考零点,但对上官的驱动信号来说实际上把VSW作为参考更合适)。

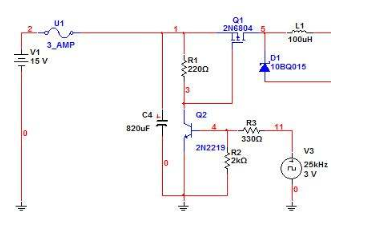

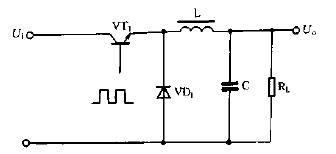

基于这样的思想,我们来分析上图的电路,图中CBOOT就是自举电容,当PWM输出为低,即Q1关闭,Q2导通时,VSW=0,此时二极管D1导通,对CBOOT充电;当PWM输出为高,即Q1导通,Q2关闭时,VSW=VOUT,此时二极管D1截至,由于电容两端电压不突变的特性,我们惊讶的发现此时VBOOT=VSW+VC_BOOT≈VOUT+VCC ∑( 口 ||,而从图中可以看出,BOOT引脚在芯片内部是连接到上管驱动器的电源,从而达到提高上官驱动电压的目的。

此时读者可能会有这样一个疑问,前面不是说驱动功率很高吗,为什么这里一个电容就能驱动?两个原因,第一,前面提到的是以GND为零点设计电源,而这里以VSW(或者说VOUT)为零点,实际上降低了驱动器需要的电压;第二,实际上电容的放电能力非常强(具体表现为其能在很短时间内输出一个较大的电流),只不过其储存的能量有限,而开关电源的工作过程是一个不断开关的过程,所以只需要在一个周期内充放电达到平衡即可,这一点事实上和输出是类似的,只要参数设计合理使其工作在连续模式(就是说充的电够放电用不会断电),就能使驱动器正常工作。

这里顺便提一下,这里的自举电容工作原理实际上类似倍压整流(或者电荷泵)。

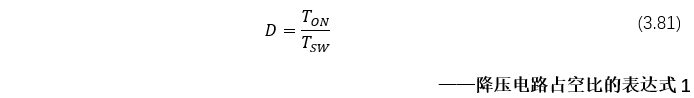

电感

如果要从理论上分析,电感的选择实际上是一个非常复杂的问题,可以从输出电压和纹波反推,也就是一个KVL方程组,但由于真实的电感存在电阻,且实际电感的大小受工作电压、环境温度的影响,因此实际需要的电感会远大于计算值,因此工程上常用经验法 ~ 呃 ~ 你没听错,就是凭经验。

呃 ~ 也不全是,一般集成的开关电源芯片datasheet中会给部分设计参数下的参考感值,这是芯片设计厂商测试过的,可以放心使用。如果实际使用的不在给出的参考列表中,也可以选择一个工作条件接近的近似。

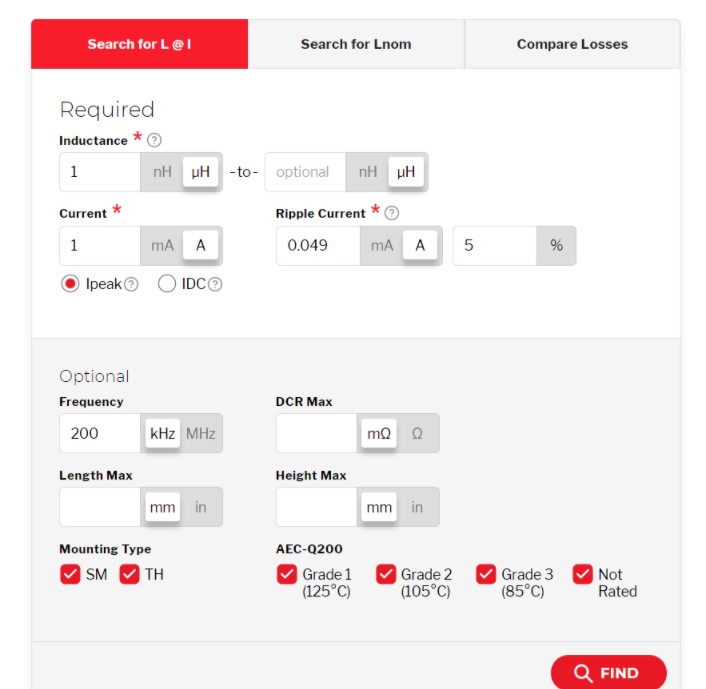

而对于自己设计的开关电源,如果没有参考,也可以借助计算机求解,许多计算工具都会将寄生参数考虑在内,因此计算得到的结果非常接近实际情况,这里推荐一家在想网站。

coilcraft线艺

在在线工具中输入设计参数如上图所示,即可得到可用的电感类型和参数列表如下图所示。

可以对列表按某一条件排序,如对开关电源效率有较高要求时,可以对Total losses(mW)排序,同时需要关注Isat(饱和电流),Irms (温升电流)等参数。

这里随机输入设计参数得到一张表,从表中可以看出电流为1A时感值明显下降,这也是为什么工程上使用的感值往往比理论计算得到的结果大许多的原因,实际上一般电感感值的测量是在电流接近零的条件下得到的,随着电流增大感值会下降(大概是因为磁性元件磁化曲线非线性或者磁饱和等原因引起的吧,这个我也不是很懂,ԾㅂԾ,)。

解决了感值问题,还需要解决电感种类问题。一般而言使用工具推荐的电感就行,但要注意几个坑。

1.工字形电感一般是测量磁场信号用的,一般工具也不会推荐给你,但如果使用CD系列电感要特别注意饱和电流,因为其磁性材料磁化曲线比较 ~ Emmmm ~ 难以描述,在电流超过一定值的时候,其感值会迅速降到0,没错!就是几乎等同于一根导线,此时相当于把电源电压直接输出,大概率 ~ 呃,不 ~ 肯定烧后面的电路(/(ㄒoㄒ)/~ ~ 作者曾为此买单大800/(ㄒoㄒ)/~ ~ 血的教训啊)。

2.coilcraft上还会提供这种下面电感,其好处是寄生电阻非常低!接近0!也就是说能让电源在电感上的损耗降到最低,但缺点是体积大,而且贵!非常贵!(官方正品貌似两三百一个,但能申请样品 ~ 以前能,现在不知道(_))。

3.最常见的铁氧体多层型贴片一般也不会用,因为受限于体积一般其体积和承受的电流都不会很大(不绝对!),功率电感常用一体成型(最常用,作者一般管他叫铁蛋蛋)、磁屏蔽电感、扁铜带电感等,也有大神能自己绕的。

电容

电容分为输入电容和输出电容。

对输入电容来说,一般工作频率大于100kHz时,其对输出的影响很小,所以一般并联20-100μf的电解电容和陶瓷电容即可(两者PCB布局也有讲究,这个问题以后再说)。

对输出电容来说,显然电容并联越多,容值越大,纹波越小。实际上确实能用叠“电容塔”的方法降低输出纹波,但由于PCB布局等原因,其等效容值并不能像理想的那样无限增大(当然不行,电容在PCB上布局不可能到输出等距,即线路寄生电阻不等,电流是喜欢偷懒的(_),他会优先使用离他距离近 ~ 电阻小 ~ 的,所以受限于PCB布局,实际能用的电容是有限的)。实际上我们也只需要使其符合设计参数即可,理论上类似电感能计算,但问题也是一样的,工程上主要凭经验。

在选型上,工作频率较低时一般用铝电解电容,因为工作频率较低时往往纹波较大,需要的容值较大,而铝电解电容比较容易做到较大的容值;工作频率较高时使用陶瓷电容,或者与铝电解电容组合使用,因为铝电解电容是两条铝箔夹着电解质绕成的,在高频表现出较大的感性。

工作频率选择

工作频率的选择主要受限于体积、效率、成本!

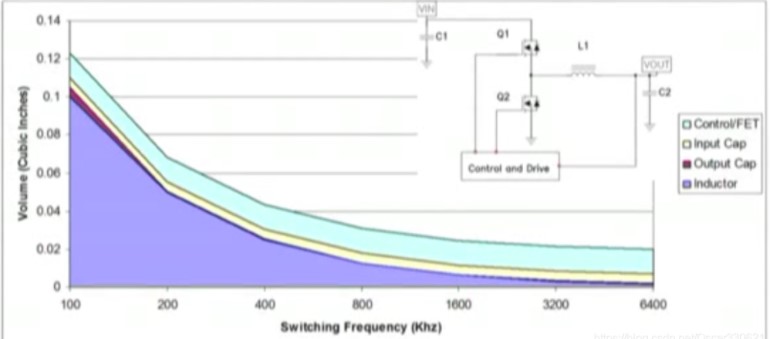

上图是开关电源设计中频率和各元件的体积关系,可以看到频率小于200kHz时,输入输出电容、输出电感的体积都非常大,因此很少将工作点设置于此处(不绝对!);工作频率在200-400kHz之间时,频率对体积的影响已经明显变小,综合考虑效率和成本常将工作点设置于此;工作频率大于400kHz时虽然体积更小,但效率会大幅度降低,因此常规设计一般不会把工作点设计于此(不绝对!)。

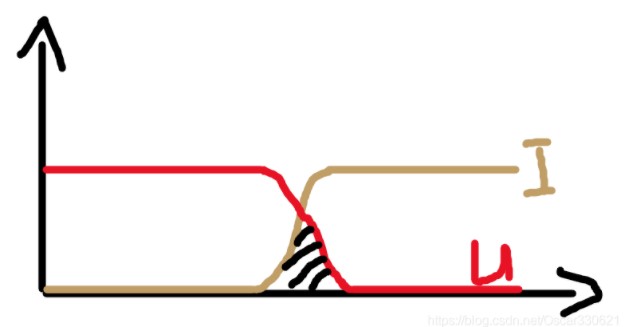

实际上可以记住一个结论,传到损耗与开关损耗相等时总损耗最低,其中传导损耗指半导体导通时其等效电阻的损耗,一般只和器件本身和工作条件有关,器件导通电阻Rds_on越小,工作电流和温度越低,传导损耗越小;开关损耗是器件寄生电容和寄生电感引起的,下图中阴影区域即表示开关损耗。

显然工作频率越高,开关损耗越高。

总结一下,开关电源工作频率越高,体积越小,但损耗越高,效率越低。常规的开关电源设计往往将工作频率设置为200-600kHz,但像给笔记本电脑CPU供电的开关电源往往工作在1MHz以上,因为其对体积有很高要求。

其他注意事项

由于开关电源的工作原理是控制开关管的不断导通和截止,因此如果负载为模拟电路或者对噪声抑制有较高要求,一般需要单点接地以减小开关电源产生的噪声对电路的影响。

电子发烧友App

电子发烧友App

评论