对于我们这些在日常通勤中花费过多时间在走走停停的交通中(或完全停在所谓的州际公路上)的人来说,知道这些空闲时间可以用于许多其他目的,并且汽车一直是帮助我们完成一些其他“任务”的技术的关键市场,例如电话交谈、短信和电子邮件、在线购物和冲浪、电影下载和视频流、游戏玩,等等。如果您在交通中向左或向右看,您会发现这些任务中的大部分都是围绕手机的使用而演变的。

为了补充这种高使用率,其中一项较新实施的技术是内置于中控台区域或其他易于访问的位置的车载无线充电功能。目的?移除所有这些插入式电缆,并在充电时将听筒放在已知位置。

背景

在过去三年中,无线电力技术“战争”以“Qi”或无线电力联盟(WPC)为赢家,现在是低功率事实上的标准而得到解决。全球所有领先的手机制造商采用 Qi 技术进一步验证了这一点。在此之前,汽车制造商确实在他们的车辆内实施了无线充电,但总是担心是否会因为买家的手机不兼容嵌入式充电技术而导致销售损失。

具有无线充电功能的车型实施数量已从 2016 年初的 40 多种增长到 100 多种车型(目前),这相当于超过 1200 万辆(240 万台 OEM,970 万辆售后市场)基于 Qi 的车辆 -仅在 2018 年就安装了车辆系统。这些系统中的大多数都符合 Qi 基本功率配置文件 (BPP) 和 5W(瓦)。新的方向是更快的充电和更高的功率。大多数新设计的目标是符合 Qi 扩展功率配置文件 (EPP) 或 15W 功能。这种能够更快充电的额外便利伴随着必须克服的额外技术障碍。三个主要问题是 EMI 合规性、效率和热限制。

15W 系统

在 WPC 标准中,有一些子类别(例如 MP-A8、MP-A9、MP-A13)指定了无线电力系统的各个方面以及放置在中控台内的发射 (Tx) 线圈的配置区域。出于互操作性目的,该标准定义了:输入直流电压、Tx 线圈尺寸和形状、电气参数、频率控制(固定与可变)、功率电平和功率控制(电压/频率/相位/占空比)。使用车辆主电池的输入电压通常为 12V 进入发射器电路,因此电压升高,产生比许多桌面无线充电器相关的 5V 输入电压更强的电场 (E)。由于系统内的谐振操作模式,线圈(谐振器/天线)上的实际电压可能在 100V 左右,

EMI 问题和解决方案

在较新的车辆上,有许多 RF 系统,所有这些系统都需要共存以确保它们所做的事情不会影响其他任何事情。其中一些是:AM/FM 收音机、GPS、ADAS 系统、多个蜂窝频段、蓝牙、WiFi、资产跟踪、短波收音机、钥匙扣、警察扫描仪、远程信息处理等,甚至可能还有一些 CB 收音机对于那里的所有 10-4 个好友。

其中一些 RF 系统在 Qi EPP 无线电力系统的 87-205 KHz(最高可达 300 KHz)基频范围内和/或通过低谐波运行。AM 无线电频率为 525 KHz 至 1705 KHz(在美洲),因为它用作紧急广播系统的一部分,所以必须无 EMI。新的远程无钥匙进入系统 (RKE) 以 125 KHz 的频率运行,一些轮胎压力监测系统 (TPMS) 也是如此,它们使用此频率来驱动启动器 LC 线圈电路。

汽车应用对 EMI 有非常严格的要求。CISPR 25(Comité International Spécial des Perturbations Radioélectriques)是一项非监管工程汽车标准,它设定了必须满足的传导和辐射发射限制,以保护其他车载接收器。它在 150 kHz 到 2500 MHz 的频率范围内定义了这些限制,这些限制可能由其他车载天线传导。

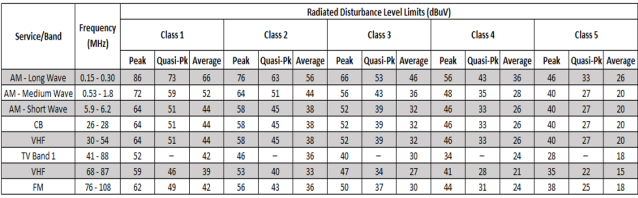

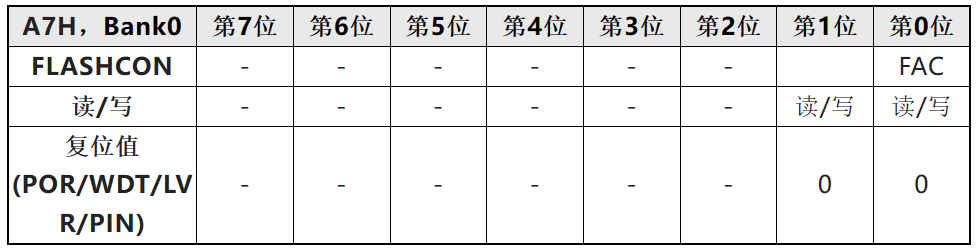

在 CISPR 25 中,有一些等级定义了允许的传导和辐射噪声发射限制的水平,辐射噪声才是真正的问题。表 1 中给出了通过 FM 无线电频段测量的峰值、准峰值和平均电压的类发射 [辐射] 限制与频段的关系。

表 1:按类别划分的 CISPR 25 辐射限制

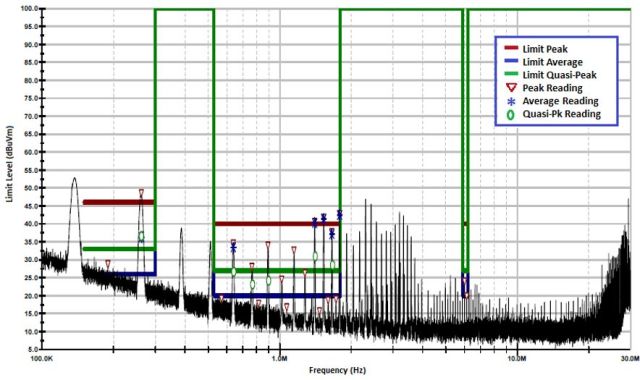

随着 Qi EPP 功率水平的提高,满足 Class 4 成为一项挑战,目前市场上还没有 Class 5 系统。对于车载无线充电,高达 1.8 MHz 的 AM 频率是最敏感的,但认证测试确实超过了 1 GHz。图 1 提供了实际的 CISPR 25 5 类测量数据。

图 1:CISPR 25 5 类初始测试 100 KHz 至 30 MHz

从图中可以看出,该设计虽然符合 Class 4 要求,但并未完全通过 Class 5 认证。EMI 噪声抑制从系统的电气设计开始,以下部分介绍了设计中使用的一些关键领域,以满足 CISPR 25 的要求。

减轻 EMI 噪声的第一个领域是实施固定频率系统。在 Qi 标准中,有一些方法允许可变频率更好地“调整”两侧以提高性能。然而,为了满足与车载电源系统相关的严格 EMI 噪声水平,不断变化的频率会使符合这些要求变得更加困难。此外,欧洲汽车制造商对 145 KHz 以上有限制,因此当前解决方案的固定工作频率设置在 127 KHz 左右。

下一项技术是通过 Tx 线圈去除方波电流,并使这些电流尽可能接近正弦波。这种方法减少了可能会产生的噪声“尖峰”。这可以通过使用电感器来实现,因为该无源器件平滑了由开关 (MOSFET) 的导通/关断产生的方波电流,并有助于确保开关方案“干净”且无噪声。

通过在与 Tx 线圈绕组串联的电源线上添加一个共模滤波器 (CMF),可以实现进一步的 EMI 抑制。通过线圈的电流是 100% 交流电 (AC),没有直流电 (DC) 成分,就像许多涉及直流电流和一些允许纹波电流的电源一样。线圈的电流可以被认为是 100% 的纹波电流。因此,选择用于此 CMF 的铁氧体材料很重要,并且 AC 磁芯损耗必须在 127 KHz 固定频率下绝对最小。

另一种 EMI 噪声抑制技术是添加 EMI 噪声抑制磁片,以吸收可能从主 Tx 屏蔽背面传输的工作频率、谐波和寄生噪声。磁片通过两种方法去除 EMI 噪声。首先,这些材料的磁导率 (μ') 使这些屏蔽能够包含 [吸收] EMI 噪声磁通量 (φ) 并防止其被辐射。接下来,这些屏蔽的电阻特性 (μ”) 为不需要的频率的通量场创建了一个电阻路径,并衰减了 EMI 噪声并以热量的形式将其从环境中移除。这种关系在公式 1 中给出。

µ = µ' – jµ”

对于 EMI 抑制应用,更高的 µ' 通过抑制磁通量产生更好的屏蔽性能,更高的 µ" 通过材料磁芯损耗产生更好的噪声抑制。µ' 值太高会降低性能。由于一种称为磁耦合 (K) 的现象,使用额外的磁片可以改变 Tx 线圈的电感值,并通过互耦合(M 或 Lm)使电路失谐,使其远离所需的固定频率。

最后,如果 EMI 抑制片确实会导致固定频率问题,那么非磁性材料也可以抑制 EMI 噪声。面临的挑战是获得一种可以吸收一定水平噪声能量的材料,但又不会太金属化,以至于不能简单地反射 EMI 噪声,而不是去除它,也不会抑制所需的 H 场。已经使用了具有低表面电阻(~4 ohms/square)的银合金基薄膜,并展示了高达 1 MHz 的改进的 EMI 噪声抑制,(我认为需要包括“和”)抑制有问题的谐波。这些放置在绕组顶部的非磁性片往往能更好地抑制基于电压/E 场的谐波,而不是基于电流/H 场的谐波。

Tx 线圈带有自己的磁屏蔽,其中包含通过绕组的正弦电流产生的磁通量。对于基本工作频率 (127 KHz),选择的屏蔽材料具有较高的 µ' 和非常低的 µ",以免衰减所需的磁通场。该屏蔽包含工作频率下的所需磁通量以提高性能和一些谐波通量,从而成为整体 EMI 合规性解决方案的一部分。

效率 – 无线电力系统因素

由于充电器(发射端或 Tx)和“待充电”接收(Rx)设备之间没有直接电气连接,能量通过流经 Tx 线圈的电流产生的 H 场在两侧之间传输. Rx 线圈捕获该 H 场的一部分并将其转换为通过 Rx 绕组的电流。

此过程的机制是磁耦合,并受两个线圈之间的对齐(X、Y 方向)、间隔距离(Z 间隙)和方向(平行)的影响。在中央控制台汽车应用中,方向问题由平坦的控制台区域表面控制。

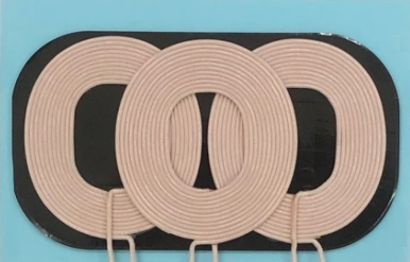

对齐目前由 3 个不同的绕组 Tx 线圈模式解决,并且通过一些内置的控制智能,Qi 系统确定哪个绕组最适合对齐。这 3 个绕组线圈提供了一定程度的位置自由度,但仅限于一个轴。MP-A9 线圈的示例如图 2 所示。

图 2:标准 WPC MP-A9 Tx 线圈

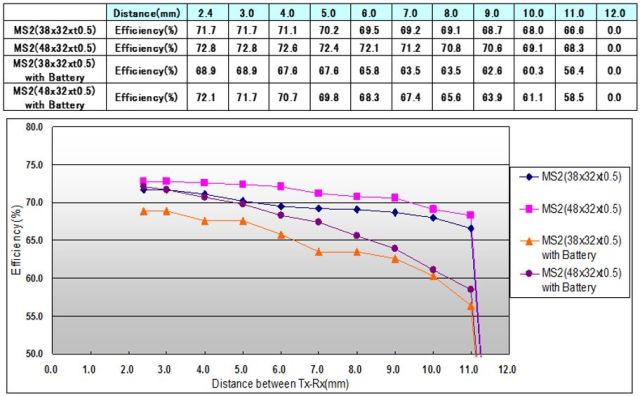

所示的 3 绕组线圈示例不是系统要求,而是迄今为止的“标准”。然而,目前正在努力为小型车辆采用 2 个绕组线圈配置以减小尺寸和成本。权衡将在于 Rx 线圈与两个 Tx 绕组之一的对齐,以确保效率不会受到磁耦合降低的影响。汽车制造商的典型最低系统效率要求是 70%。

Z 方向间隙更具挑战性,因为最初的 Qi 标准规定两侧之间的最大距离 <5 mm,并且是针对磁屏蔽 - 屏蔽距离,而不是针对线圈绕组 - 绕组。屏蔽用于:1) 屏蔽线圈后面物体的 H 场,2) 塑造/引导/封装 H 场,3) 帮助设置电感值,以及 4) 提供磁耦合机制,一个函数两个磁片之间的物理距离。因此,对于汽车应用,Rx 线圈上的绕组厚度高达 1.0 毫米,手机后盖厚度为 1.0 毫米,手机保护壳厚度高达 3.0 毫米或更多,中控台厚度为 2.0 毫米,Tx绕组结构厚度为 2.5 mm,这意味着整体屏蔽-屏蔽距离远远超过 5.0 mm 的限制。实际的 Z 间隙距离更多地沿着 9-10 毫米的线,假设手机壳和中控台之间没有间隙。由于耦合系数随 Z 间隙距离而减小,因此向 Tx 侧施加压力以通过需要更多 Tx 输入电流来维持 Rx 侧所需的功率来补偿较低的耦合,因为电气负载不会改变。需要更多的输入电流来维持相同的输出功率是效率降低的另一种说法。如图 3 所示。因为电力负载不会改变。需要更多的输入电流来维持相同的输出功率是效率降低的另一种说法。如图 3 所示。因为电力负载不会改变。需要更多的输入电流来维持相同的输出功率是效率降低的另一种说法。如图 3 所示。

图 3:效率 Vs。Z 间隙使用 WPC A11 Tx 线圈,5V Rx 输出

该测试数据是使用 5W Qi A11 Tx 线圈、两种 Rx 线圈尺寸以及在 Rx 线圈后面有/没有电池完成的。随着线圈之间的 Z 间隙增加,效率会下降。Qi 系统还使用带内通信,当耦合 (K) 较低时,通信可能会停止并停止电力传输。这是橙色三角形曲线(最低)的情况,因此所有测试都在 11 毫米处终止。对于 Qi EPP 系统,较高的电流将有助于耦合,但了解实际 Z 间隙是什么很重要。

更高的线圈绕组电流也会产生更高的线损。线圈的直流电阻 (DCR) 值和交流电阻(ACR 或 Rac)值都存在,线损与 ACR 相关,如公式 2 所示。

P LOSS = I 2 * R AC [Eq.n2]

在哪里:

I = 通过 Tx 线圈绕组的交流电流

R AC = 在某个给定频率下的电阻

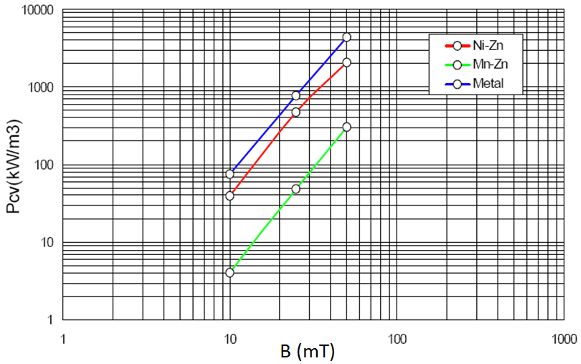

更高的电流系统会在 Tx 线圈磁屏蔽内产生更多的磁通量 (φ) 和更高的磁芯损耗。对于各种磁性材料,铁芯损耗 (Pcv) 与磁通密度 (B) 的典型曲线如图 4 所示,其中镍锌 (Ni-Zn) 和锰锌 (Mn-Zn) 是铁氧体的类型。

图 4:磁屏蔽芯损耗与磁通密度

磁芯损耗是磁芯内磁场通量密度 (B) 的函数。磁通密度与磁场 (H) 相关,由磁芯供应商在材料的 BH 曲线中提供。增加的电流和 H 场之间的关系在公式 3 中给出。

H ∝ N x I

在哪里,

N – 线圈上的绕组模式匝数

I – 通过绕组的电流 (A)

在无线充电系统中,汽车制造商和 Tx 充电器系统制造商都无法 100% 控制对齐和 Z 间隙参数。用户如何以及将手机放入控制台区域的位置、使用的保护壳类型、内部 Rx 线圈的尺寸和形状,以及手机在加速和制动过程中是否移动,都会影响效率。

效率 – Tx 电源拓扑因素

一个关键的效率提高技术是使用推挽转换器驱动方案。推挽转换器通过一组同步时序方案的开关提供 Tx 线圈电流。

开关交替打开和关闭,从而在开关周期的两半期间循环通过线圈的电流方向,这与降压、升压和其他依赖于无源器件中存储的能量在开关关闭期间提供电流的拓扑不同时期。推挽还实现了一个没有电流的短“死区”时间,确保两个开关不会同时打开(拉出电流),这会导致电源损坏。总的来说,推挽转换器比其他电源拓扑具有更稳定的输入电流,产生更少的 EMI 噪声,并且在更高功率的应用中更高效。

还使用的一种技术称为零电压开关 (ZVS) 或“软”开关。为了减少开关 (MOSFET) 导通/关断期间的损耗,系统确保在切换过程之前,开关上没有电压。这消除了在施加电压的情况下电流流过开关的可能性。采用 ZVS 可降低开关损耗并显着提高效率。因此,时序控制是一个关键要求。

ZVS 的另一个优点是它有助于减少谐波。减少谐波有助于遵守上面讨论的 CISPR 25 要求。这包括在这里,因为它在效率方面起着关键作用。在感应式无线电力系统中,Tx 和 Rx 侧电路的 LC(感应-电容)网络被调谐到特定频率。谐波中的能量必须最小化,因为它是浪费的能量,因为调谐的 Rx 侧不会整流其调谐频率范围之外的任何能量。

散热问题

无线电力系统中的损耗来自 Tx 和 Rx 侧的电路组件、两个线圈上的导线和磁芯损耗,最后是连接两个线圈之间气隙的耦合损耗。在汽车制造商的控制范围内的是 Tx 侧线损和磁芯损耗,以及包括 PCB 在内的电路元件损耗。所有这些损失都会导致温度升高。汽车制造商有非常严格的温升限制,通常是高于环境温度+10 o C。

磁芯损耗取决于材料的特性。关键参数是使用哪种类型的材料,即铁氧体或铁粉、屏蔽层的厚度、工作频率(产生内部材料磁滞和涡流或“自旋”损耗)以及磁场通量密度. 温度会产生很大的影响,但汽车制造商设定的限制确保温度不会因接触温度安全问题而远离核心温度而产生任何实际影响。

为了减少 Tx 线损耗,由于称为“集肤效应”的现象,使用多股利兹线来减少随着频率增加的交流损耗。简单地说,随着频率的增加,更多的电流流向更靠近导线外表面(因此电流密度更高),并且使用更少的导线横截面积。这会增加电阻,从而增加线损和温升。利兹线创造了更多的整体电线表面积,并有助于降低标准单股线的交流电阻。随着功率和电流要求水平的不断提高,使用更高支数的利兹线的需求也在增加。平衡性能、热问题、线径和线圈尺寸随后成为车载系统的关键方面。

散热用作去除 Tx 侧热量的一种方式。然而,汽车制造商拒绝增加任何额外的散热器,因为它会增加重量,因此推动效率优先。

回来检查在用例和测试,未来该系列的第2部分等等上。

审核编辑:刘清

电子发烧友App

电子发烧友App

评论