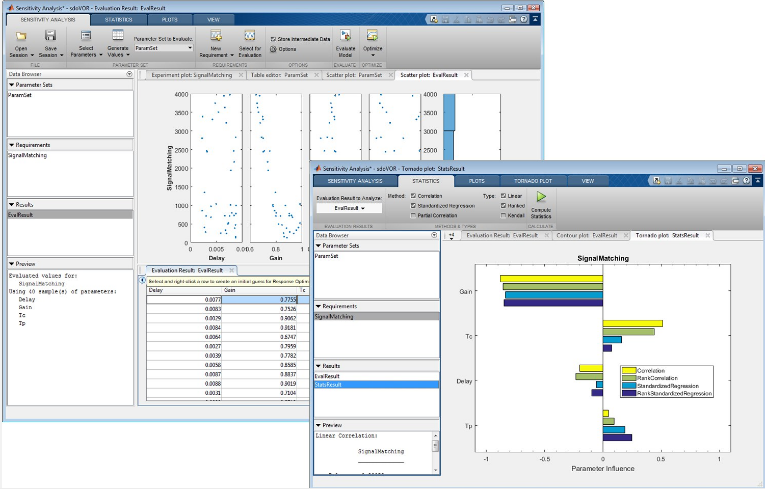

在设计电源转换器时,可以使用仿真模型来帮助权衡多个设计标准。简单的基于开关的有源器件模型用于快速仿真,从而获得更多工程洞察力。但是,简单的设备模型不会像详细的制造商设备模型那样在设计中调用相同的置信度。

本文着眼于电源转换器设计人员如何结合使用系统级和详细模型来探索设计空间并获得对结果的高度信心。将使用 MathWorks 系统级建模工具 Simulink® 和 Simscape™ 展示此过程的一个示例,其中包含代表英飞凌汽车 MOSFET 的详细 SPICE 子电路。

设计问题

在电力转换器的开发过程中,数值模拟通常用于概念和可行性研究。仿真模型需要包括模拟电路和相应的数字控制器。模型可以帮助回答的设计问题示例包括:

应该使用哪种拓扑?

对于给定的拓扑,可以实现什么性能?

应该使用什么 PWM 开关频率?

无源元件需要什么值和额定值?

应该使用什么样的电源开关?

类型(如 MOSFET 或 IGBT 或 BJT)?

技术和额定电压(如英飞凌的 OptiMOS™ 或 CoolMOS™)和材料(如 Si、SiC 或 GaN)?

对栅极驱动器电路有哪些要求,包括所需的最短死区时间?

最后,根据之前的评估:

可以估计系统效率和组件损耗,然后可以开发合适的冷却系统

可以研究系统效率与 EM 兼容性的权衡。开关损耗和 EMI 都取决于开关频率和电源开关压摆率。

SPICE 仿真工具是电路设计人员的首选解决方案。然而,所描述的设计步骤取决于能否在合理的时间内模拟电源转换器。Simscape™ Electrical™ 等电路仿真工具具有简单的器件模型,这些模型本质上是理想的开关,加上表格开关损耗,可以满足这种高效的仿真需求。此外,与 Simulink® 的紧密集成意味着数字控制器也包含在仿真中,无需协同仿真。然而,理想的开关假设为后面的设计步骤带来了一些不确定性,这些步骤专注于确定效率和微调设计。这种不确定性可以通过使用组件制造商开发的详细 SPICE 设备模型来解决。在本文中,定义了一个流程,可以快速探索设计空间,同时还可以利用详细的代工厂 SPICE 组件模型。该过程的核心是利用具有不同保真度的多个模型,将模型与要回答的特定设计问题相匹配。同样重要的是使用低保真度来预初始化详细的仿真模型,从而减少初始化时间。

降压转换器设计示例

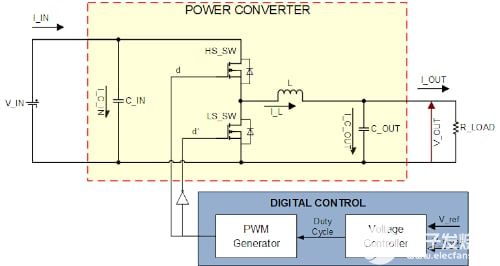

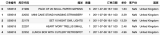

本文以图 1 所示的 48V/12V DC/DC 降压降压转换器为例。降压转换器将输入电压 (V_IN) 降压至较低电平的输出电压 (V_OUT),表征其行为的主要方程由下式给出:

等式 1

d=V_OUTV_IN\右箭头V_OUT=d∗V_INd=V_OUTV_IN\右箭头V_OUT=d∗V_IN其中 d 表示高端电源开关 (HS_SW) 的占空比。低侧电源开关 (LS_SW) 的占空比由 d‘ 给出,定义如下:

等式 2

d’ = 1 - d

图 1. 降压(降压)DC/DC 电源转换器的结构。图片由 Bodo‘s Power Systems提供

根据参考电压 (V_ref) 和测量的输出电压 (V_meas),离散时间比例加积分电压控制器计算所需的占空比 (d)。

英飞凌 SPICE MOSFET 模型

SPICE(具有集成电路重点的仿真程序)仿真器是最常用的模拟电路仿真技术。因此,作为事实上的工业标准,许多半导体制造商开发其产品的 SPICE 模型以支持电路设计。

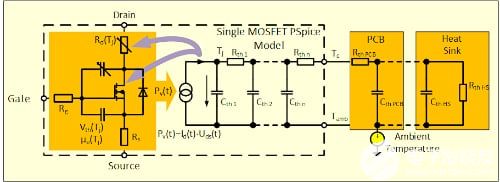

英飞凌符合汽车标准的 OptiMOS™ 功率 MOSFET 产品组合提供 20 V-300 V 范围内的基准质量、多样化的封装和低至 0.55 mΩ的 R ds(on) 。英飞凌的 MOSFET SPICE 模型的结构如图 2 所示。这种行为 MOSFET 模型 [1] 描述了功率开关的电气和热特性。

图 2. 英飞凌 SPICE MOSFET 模型结构示意图。图片由 Bodo’s Power Systems提供

该模型反映了流过 MOSFET 的电流会导致半导体温度的变化,进而影响 MOSFET 的电气参数,例如电荷载流子迁移率、电压阈值、漏极电阻、栅漏电容和栅源电容。参考图 2,热行为以下列方式建模:代表 MOSFET 耗散功率的电流源 (P v ) 将热量注入 PN 结 (T j ),然后热量一直传播到 MOSFET 封装案例(T c)。热动力学被建模为由集总热阻 (R thi ) 和热电容 (C thi ) 组成的 Cauer 网络)。通过热模型的模拟仿真,可以确定给定设计参数(如负载电流、最大允许结温 (T j )、环境温度( T amb ) 和 PCB 层的厚度/数量(R th PCB和 C th PCB)。

将子电路导入 Simscape

MathWorks 的 Simscape [5] 提供了一个框图环境来模拟多域系统,包括电气、机械、磁和热方面。随附的 Simscape 语言使用微分方程、相关代数约束、事件和模式图来表达基础物理。

图 3. TOLL (PG-HSOF-8) 中英飞凌的汽车 MOSFET IAUT300N08S5N012。图片由 Bodo‘s Power Systems提供

Simscape Electrical™ [6] 能够将一组目标 SPICE 设备模型(例如 MOSFET)导入等效的 Simscape 语言实现 [7]。Simscape 与 Simulink 的紧密集成使得能够使用单个求解器对数字控制器和模拟电子设备进行仿真,从而实现比不同仿真工具之间的协同仿真更高效的仿真。

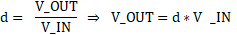

SPICE 模型导入功能用于将 Infineon IAUT300N08S5N012 [2][4] 设备(如图 3 所示)导入 Simscape。导入 Simscape 后,对 Simscape 代码进行了一些小的编辑,以提供从已发布模块访问 Cauer 模型状态的权限。初始化过程需要提供对内部状态的自定义访问。

模拟工作流程

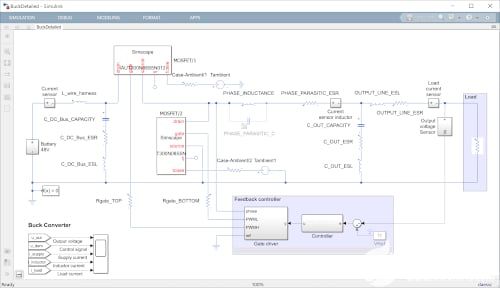

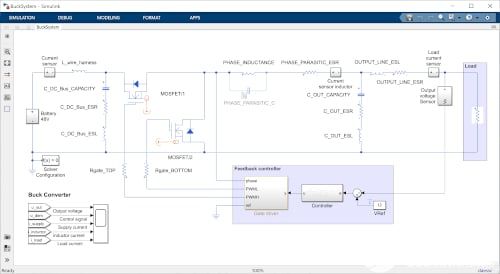

将英飞凌设备导入 Simscape 后,下一步是创建完整转换器的 Simulink 模型,包括导入的英飞凌设备、剩余的模拟组件和控制器。如图 4 所示。

控制器使用 Simulink 离散时间库模块实现,完整模型使用可变步长求解器进行仿真,以便准确捕获与寄生效应和 MOSFET 电荷模型相关的更快时间常数。在运行 MATLAB 版本 R2021b 的 Intel® Core™ i7-9700 CPU @ 3.00GHz 上,一个控制器 PWM 周期的仿真时间为 2.3 秒。这足以快速分析当前工作状态下的电路性能,但不能评估电路对设计参数扫描的敏感性或直接优化电路参数。此外,模拟周期性稳态还不够快,给定大约 10 秒的热时间常数,相当于 200,000 个 20kHz PWM 周期。

图 4. 降压转换器的详细模型。图片由 Bodo’s Power Systems提供

为了满足有效探索设计空间的需求,创建了降压转换器模型的系统级版本。为此,导入的 MOSFET 器件模型被替换为具有固定导通电阻设置为数据表 R ds(on)值的理想开关。这如图 5 所示。一些较快的寄生效应也被省略,例如 MOSFET 引线电感。此系统级模型为固定温度,用户设置适当的 R ds(on)假定结温的值。该模型需要大约 0.05 秒来模拟一个 PWM 周期,比详细模型快 46 倍。由于没有热时间常数,最慢的动态现在与电压调节相关联,约为 5ms 或 100 个 PWM 周期。模拟到稳态大约需要 5 秒。

凭借这种仿真性能,系统级模型可用于彻底探索设计空间并优化控制器。做出主要设计决策后,最后一步是使用使用英飞凌 MOSFET 模型的详细仿真模型来验证设计。此验证通常在由负载功率和环境温度定义的一组工作点报告。但是,我们已经看到,将详细模型模拟到稳态需要 200,000 个 PWM 周期,如果每个周期需要 2.3 秒来模拟,这是不切实际的。

图 5. 降压电源转换器的系统级 Simulink 模型。图片由 Bodo‘s Power Systems提供

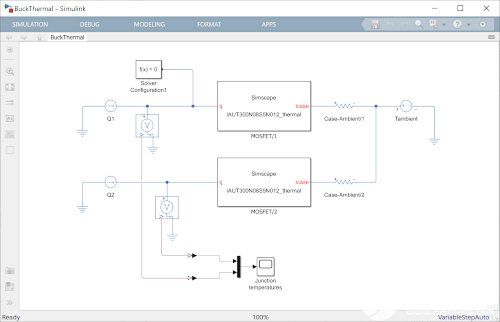

为了在指定的操作点初始化详细模型,提出了一种涉及多个模型的迭代方法。总的来说,这个想法是将较慢的时间常数分离成运行速度更快的单独模型。在更详细地解释之前,还需要一个模型,它只对 MOSFET 和环境热状态进行建模。如图 6 所示。

为了构建纯热模型,对导入的 Infineon SPICE 子电路进行编辑,只留下 Cauer 网络。两个 Cauer 网络的输入是两个恒定热流源 Q1 和 Q2,它们代表每个 PWM 周期的平均结热流。这个纯热模型可以运行到稳态,或者使用 Simscape 从稳态启动选项。无论哪种方式,与其他任何事情相比,解决 Cauer 网络节点温度的时间都可以忽略不计。

图 6. 两个 MOSFET 的 Simulink 仅热模型。图片由 Bodo’s Power Systems提供

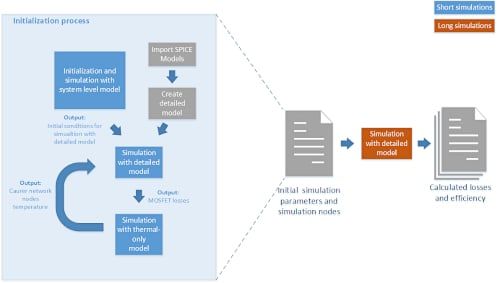

现在使用这三个模型来初始化周期性稳态的详细模型,如下所示:

将系统级模型(图 4)运行到周期性稳态。平均上一个完整 PWM 周期的 MOSFET 损耗,以估算结损耗 Q1 和 Q2。

将仅热模型(图 6)运行到热稳态并记录两个 Cauer 模型节点的最终温度。

将详细模型(图 5)的热状态设置为上述步骤 2 中的值,并将其余模型状态设置为上述步骤 1 中确定的值。

将详细模型运行四个完整的 PWM 周期。在最后一个完整的 PWM 周期内平均 MOSFET 损耗,以给出结损耗 Q1 和 Q2 的修正估计值。

重复步骤 2 以修改热节点温度。

重复步骤 4 以修改初始状态和结点损耗估计。

如果需要,可以重复第 5 步和第 6 步,但对于此示例,这不是必需的。该模型现在足够接近周期性稳态,现在可以评估电路性能。

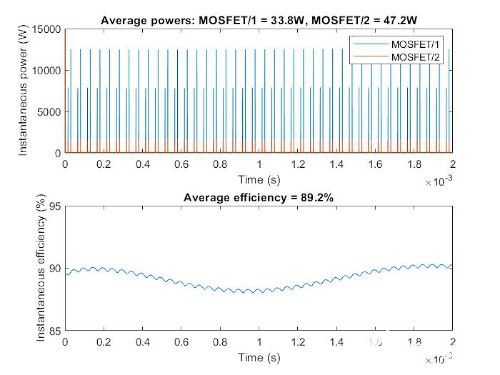

图 7 显示了为 2.85kW 负载供电时的瞬时开关损耗以及整体转换器效率。这种效率水平偏低,设计人员的下一步可能是为高侧和低侧开关实现两个或三个并联的 MOSFET。需要注意的重要一点是,鉴于使用经过验证的代工厂 SPICE MOSFET 模型来生成它们并且结果是针对实际电路的,因此可以对这个结果有很高的信心。与基于代表性测试电路的通态和开关损耗数据表图的有时使用的替代方案相比,这提供了更高的置信度。

图 7. 电源开关的损耗和整个系统的效率。图片由 Bodo‘s Power Systems提供

图 8. 建议的开关电源转换器仿真流程。

整个过程的总结如图 8 所示。该过程以 MATLAB® 脚本的形式实现,可以从 MathWorks File Exchange [3] 下载。该脚本需要四分钟来运行并产生图 7 中的结果。为了比较,确定从非初始化状态运行非线性模型以获得相同的结果需要一天的时间。

结论

已经展示了如何在应用电路模型中使用详细的 SPICE 代工厂半导体模型来对预期的电路性能做出高可信度的预测。初始化具有广泛变化的时间常数和周期性稳态的模型的挑战已通过双管齐下的方法得到解决。首先,通过将 SPICE 子电路导入 Simulink 并使用可变步长求解器求解完整的模拟系统和控制器来避免缓慢的协同仿真。其次,通过使用具有不同保真度级别的多个模型和简单的迭代方案来找到稳态。最终结果是端到端的设计和仿真能力比单独使用 SPICE 仿真引擎更快。

电子发烧友App

电子发烧友App

评论