连续多日的40c以上高温终于在两场短暂的阵雨之后有了一些缓和的迹象,一夜之间,树叶也变得越发苍翠了,然而关于新能源车,在这个炎热的夏季之后仍然会是一个热门话题。

到2022年6月份,全国新能源汽车的保有量已达到1001万辆。在国家应急管理部消防救援局官网公布的2022第一季度全国火灾统计的数据中,可以看到第一季度共接报各类交通工具火灾1.9万起(包括电动自行车3777起),虽然新能源车辆火灾数量640起只占其中的3.3%,但是在该期间的火灾事故增长趋势要高于燃油车。单纯的数据有时候并不能说明问题,着眼点不一样时,需要的数据内容也会不一样。以上数据中没有对起火事故原因进行分类(比如使用年限或行驶里程数?什么状态下发生?是因为周边线路故障?还是碰撞导致?电池过充电?亦或是电池内部缺陷导致?),不过失火时锂离电池的热失控(Thermal Runaway)可能会是大多电动汽车火灾事故的最后的呈现方式。由于新能源车的锂离电池在失控燃烧状态下可以自持(如果电池包的构造允许高温失控蔓延,则即使在封闭环境下仍然可以利用自带的氧化剂和还原剂维持燃烧),同时会产生高温火焰,有毒气体,本身又具有高压放电危险,失效或者缺陷的电池包在内部短路或者自放电的期间会引起再次高温自燃,因此对用户自救以及灭火救援也提出了挑战。

即使有100多年汽车工业发展史的美国,按照其消防协会的统计,在美国平均下来总体每3分钟就有一辆燃油车起火,但呈下降趋势;在2018年,美国平均每天仍然有582起各类汽车起火事故。和燃油车相比,新能源车的发展还是一个新生事物,然而锂离电池热失控确实和燃油车起火后,其状况包括处置方式上存在差异,所以我们更为关注如何尽可能防止,以及如果仍然发生了又能否提前报警,如果发生后如何开展自救或救援?

本文主要简述了电池热失控检测的国家标准,以及热失控中检测手段,尤其时将气体传感器加入到热失控检测报警应用中的现实可行性。

三项电动汽车国家强制标准

2020年5月12日,工业和信息化部组织制定的GB 18384-2020《电动汽车安全要求》、GB 38032-2020《电动客车安全要求》和GB 38031-2020《电动汽车用动力蓄电池安全要求》三项强制性国家标准由国家市场监督管理总局、国家标准化管理委员会批准发布,并在2021年1月1日已经开始实施。三项强标与我国牵头制定的联合国电动汽车安全全球技术法规(UN GTR 20)全面接轨,进一步提高和优化了对电动汽车整车和动力电池产品的安全技术要求。

三项强标主要规定了电动汽车的电气安全和功能安全要求,和规定的试验考核要求,《动力电池安全要求》部分,工业和信息化部强调:“在优化电池单体、模组安全要求的同时,重点强化了电池系统热安全、机械安全、电气安全以及功能安全要求,试验项目涵盖系统热扩散、外部火烧、机械冲击、模拟碰撞、湿热循环、振动泡水、外部短路、过温过充等。特别是标准增加了电池系统热扩散试验,要求电池单体发生热失控后,电池系统在5分钟内不起火不爆炸,为乘员预留安全逃生时间”。

国外及国际上现有对电池的规范和标准还有但不是全部:

表-1:国外和国际对电池的规范和标准

| 规范或标准 | 标题或段落名称 |

| NFPA 855 | Standard for the Installation of Stationary Energy Storage Systems |

| NFPA 70 | Electrical Safety |

| SAE J2990 | Hybrid and Electric Vehicle Safety Systems Information Report |

| SAE J 3235 | Best Practices for The Storage of Lithium-ion Batteries (拟定中) |

| UL 1973 | Batteries for Use in Stationary, Vehicle Aux Power and Light Rail Apps |

| UL 9540 | Safety for Energy Storage Systems |

| IFC: 2024 | Chapter 3: Section 321 Rechargeable Battery Storage |

| ISO-17840 | Road vehicles — Information for First and Second Responders |

| GTR-20 | 电动汽车安全全球技术法规(EVS-GTR) |

在电动汽车电池热失控安全规范和标准制定方面,国外和全球很多仍在拟定中。就目前而言,我们中国这次无疑引领了全球。

电池热失控原因和模式

当前电动汽车的主打电池有两类,分别是镍锰钴三元锂电池(NCM/NCA) 和磷酸铁锂电池(LFP)。新一代的新能源电池还在持续研发中,追求的就是更安全,更高的能量密度,更多的充放次数或者更长的使用时间,更好的性价比以及更为环保等目标。如果哪天电动车用电池可以避免热失控,那么热失控这个词也将会消失在电动车领域了,只是今天,我们仍然需要面对,同时,电池热失控的原因是多样的。

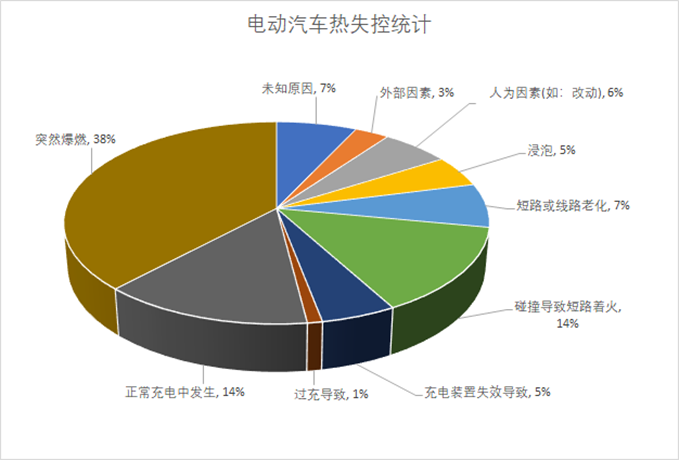

图-1 [数据源自:2019年第三届国际(北京)电池安全研讨会,熊瑞]

北京理工大学熊瑞教授在2019年北京举办的第三届国际电池安全研讨会上提供的数据统计说明(见图-1),在当时统计的包括2019年及之前4年中101辆起火的电动汽车事例中,近一半是因为自燃。在38%爆燃的数量中,16%是在泊车且未充电的状态,其余28%是在行驶过程中发生。

在另外一篇国家自然科学基金项目下的综述性的文章中[1],将热失控的原因归纳为以下几个情况:

- 短路(外部短路,内部短路,诸如杂质、树状结晶、隔离层损坏、冲击或者穿刺等引起)

- 电池过充

- 电池过放电

- 外部高温

- 电池内部过热

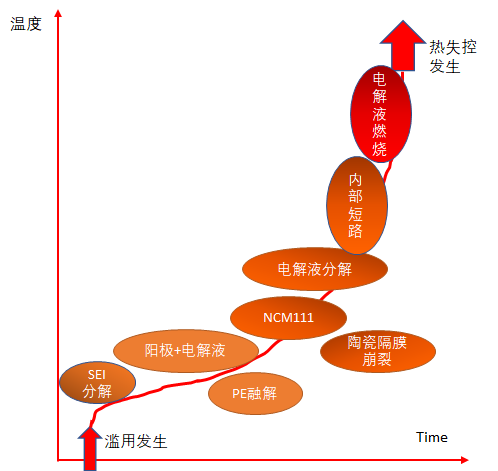

有以上一种或者多种情况一旦发生,且在电池内部积聚了更多的热量,如果热管理系统仍无效,则会导致更多的内部短路、放电和发热,这就是链式反应式的热失控事件。清华大学的冯旭宁博士的一篇文章[2]中有一个形象的插图(如图-2),描述了电池在滥用下热失控的发展阶段和温度之间的趋势图。

图-2 NCM电池热失控链式反应示意图[2]

文章[1]还在汇总了发表文章时期(2018)电池设计采取的优化改良方式后,总结了电池热管理的三级安全策略:

1.良好的电池热管理系统 (a)空气冷却 (b)液冷 (c)相变控温 (d)冷却管道 (e)综合使用前面几项方式 2.实时的热失控的探测和准确预测 3.完善的热失控保护措施

对热失控的建模预测及实验是很多研究者以及研发方的课题;同样,在热失控发生后如何做好提前量足够的探测也是当前的重点。本文的关注点在于如何做好热失控发生后的探测。

另外,我们国家还要求电动汽车车企需要将运行中的电动车的某些状态数据,转发到新能源汽车国家监测和管理中心去。该中心由工信部委托北京理工大学建设,运营,并从2017年2月起运营至今。相关的车辆运行数据,则需要按照《新能源汽车质量安全监控实施细则》中提到的《电动汽车远程服务与管理系统技术规范》进行传送。如果涉及电池工作特性的数据确实有效,那么在基于大数据的基础上,应该可以为BMS的性能提升带来极有利的参考。燃油车是没有这个待遇的,从另一个侧面是不是可以说明,电动车的安全性目前仍然是在提高的阶段。

国标中电池热失控的推荐试验要求

按照国家标准要求,电池包或系统在由于单个电池热失控引起的热扩散、进而影响乘员舱发生危险前5min,应提供一个热事件报警信号(服务于整车热事件报警,提醒乘员疏散)。如果热扩散不会导致车辆乘员危险的情况,则认为该要求得到满足。

为了严格控制电池单体和电池包,以及BMS的功能品质,国标中强制规定了很多种类的测试,包括对电池单体和电池包的振动冲击,挤压,充放电,加热,湿热循环等系列测试,以及对整车的防水、防火、碰撞侧翻等多种功能性和耐用性测试。对现有(2021.1之前)车型和新的报备车型都有规定要求的执行时间。大家可以参考在前面章节中提到的三个国家标准。

GB 38031-2020《电动汽车用动力蓄电池安全要求》的附录C《热扩散乘员保护分析与验证报告》部分中,一方面在C.2节中要求制造商提供热事件的报警信号(例如温度、温升速率、荷电状态、电压下降和电流等)和说明(描述相应的传感器和电池包或控制系统的说明),另一方面在C.3节中同时要求制造商需要提供能够说明电池包或系统安全性的文件,这些文件不仅需要根据已有的相关方面的标准来制定记录内容和数据,还要提供分析和模拟验证的程序和结果。在C.5节中,还推荐了针刺和加热两种触发热失控的方法。在这两种推荐的实验触发热失控时,主要是根据以下三个条件进行判别是否发生热失控[3]:

a) 触发对象产生电压降,且下降值超过初始电压的25%

b) 监测点的温度达到制造商规定的最高工作温度

c) 监测点的温升速率dT/dt>=1℃/s

如果a)和c)或者b)和c)发生时,则判定发生热失控。

如果在针刺或者加热,或者制造商自选的热失控触发实验未能触发热失控,则需要证明相关实验方法确实不会发生热失控。

其他电池热失控的监测方法 ——气体检测

在我们国家的相关标准中,推荐了一些测试和监测方法,以及判别热失控的有关标准。除了电流、电压以及温度变化,是不是还有更多的其他方法或者现象检测到热失控?答案是肯定的。

我们公司网站之前有一篇小博文关于热失控的早期检测的,当时公司同事Brian Engle,原先是负责安费诺传感器在汽车行业的产品研发应用专家,现已升任安费诺电气事业部主管的他,在以往的几年时间里,一直精力充沛地参与全球各地关于电动汽车电池安全和热失控监测方面的公益或者技术商务方面的活动。本文的几乎所有素材都是拜他所赐。在从他本人参与的试验和有关的论文中得知,锂离电池在热失控之前以及开始后,会出现很多的化学反应,中间参杂着复杂的放电过程,此时会有气体从电池相应的排气口中排出。

在其中的一篇文章[4]中,论文作者们通过对将LFP和NCA作为阴极材料的18650锂离电池中的在不同的荷电状态下加热至热失控,然后测量检测排放出来的各种不同的气体含量和数量。如下表所示。

大家有兴趣可以看看有谁在用18650锂离电池。T字开头的。

表-2:18650锂电池充电加热至热失控排放气体成分[4]

| No. | Cell | SOC (%) |

|

|

∆m (g) |

mmol |

H2 (%) | CO2 (%) | CO (%) | CH4 (%) | C2H4 (%) | C2H6 (%) |

| 1 | NCA | 0 | — | 302 | — | 65 | 1.7 | 94.6 | 1.6 | 1.6 | 0.3 | — |

| 2 | NCA | 0 | 160 | 316 | 4.4 | 52 | 1.8 | 94.7 | 1.9 | 1.2 | 0.4 | — |

| 3 | NCA | 0 | 160 | 315 | 4.5 | 55 | 1.2 | 96 | 1.5 | 1.1 | 0.2 | — |

| 4 | NCA | 0 | 161 | 214 | 4.4 | 39 | 0.9 | 96.2 | 1.1 | 1.4 | 0.3 | — |

| 5 | NCA | 0 | 150 | 243 | 4.4 | 59 | 0.8 | 96.6 | 1 | 1.3 | 0.3 | — |

| 6 | NCA | 25 | 150 | 739 | 5.9 | 67 | 15.5 | 62.7 | 5.5 | 8.7 | 7.5 | — |

| 7 | NCA | 50 | 140 | 970 | 8.5 | 157 | 17.5 | 33.8 | 39.9 | 5.2 | 3.2 | 0.4 |

| 8 | NCA | 75 | 140 | 955 | — | 217 | 24.2 | 20.8 | 43.7 | 7.5 | 3.3 | 0.5 |

| 9 | NCA | 100 | 144 | 904 | — | 273 | 22.6 | 19.7 | 48.9 | 6.6 | 2.4 | — |

| 10 | NCA | 100 | 138 | 896 | 20.5 | 314 | 26.1 | 17.5 | 44 | 8.9 | 2.7 | 0.9 |

| 11 | NCA | 100 | 136 | 933 | 20.9 | 244 | 28.5 | 22.7 | 41.5 | 5.9 | 1.3 | 0.3 |

| 12 | NCA | 112 | 144 | — | 19.2 | 252 | 25.1 | 18.8 | 48.1 | 5.9 | 2.1 | — |

| 13 | NCA | 120 | 80 | 929 | — | 281 | 23.5 | 20.8 | 48.7 | 5.4 | 1.6 | — |

| 14 | NCA | 127 | 80 | 983 | — | 317 | 28.8 | 16.2 | 46.6 | 6.4 | 1.3 | 0.3 |

| 15 | NCA | 132 | 80 | 943 | 17 | 262 | 25.8 | 18.9 | 49.2 | 4.7 | 1.4 | — |

| 16 | NCA | 143 | 65 | 1075 | 20.1 | 303 | 26.2 | 22 | 43.4 | 6.9 | 1.5 | — |

| 17 | LFP | 0 | — | 251 | 6.1 | 55 | 2.7 | 93.5 | 1.8 | 0.7 | 0.7 | 0.7 |

| 18 | LFP | 25 | 195 | 231 | 6.1 | 31 | 7.1 | 85.3 | 3.1 | 1.2 | 3.1 | 0.2 |

| 19 | LFP | 50 | 130 | 283 | 6.1 | 32 | 20.8 | 66.2 | 4.8 | 1.6 | 6.6 | — |

| 20 | LFP | 75 | 149 | 362 | 6.3 | 41 | 21.8 | 62.6 | 6.4 | 1.9 | 6.3 | 1 |

| 21 | LFP | 100 | 140 | 440 | 7.1 | 32 | 29.4 | 48.3 | 9.1 | 5.4 | 7.2 | 0.5 |

| 22 | LFP | 115 | 155 | 395 | 6.2 | 61 | 34 | 52.2 | 6.4 | 2.6 | 4.7 | 0.1 |

| 23 | LFP | 130 | 80 | 448 | — | 58 | 30.1 | 55.8 | 7.7 | 6.4 | — | — |

表-2中,cell列为电池阴极材料种类,SOC表示充电程度, 是试验起始温度,

是试验起始温度, 是试验中最高温度,

是试验中最高温度, 是试验结束时少去的质量,

是试验结束时少去的质量, 是排气质量和气相色谱系统测量所得的化学成分之和的分子数量。

是排气质量和气相色谱系统测量所得的化学成分之和的分子数量。

同时,表-2中颜色标注的列中的气体及其含量,已经远超出相应气体的最小浓度下限(LEL)。比较下面的LEL值,以及对应的闪点和自燃点。有无可能这些气体在热失控之前就开始燃烧消耗了?我们比较以下相应的温度值。如表-3。

表-3:可燃气体的最小起爆浓度值和闪点、燃点

| 气体 | LEL | 闪点(℃ ) | 自燃点(℃ ) |

| H2 | 4% | -253 | 585 |

| CH4 | 4.4% | -188 | 580 |

| CO | 12.5% | -50 | 610 |

| C2H4 | 2.7% | -136 | 450 |

| C2H6 | 3% | -135 | 472 |

电池单元的排气,如果进入到电池包中的挥发空间,稍微有点苗头就可能导致起火乃至爆炸。但是如果我们比较表-2中热失控前的最高温度和表-3中的自燃点温度值,会发现这些可燃气体的自燃点都高于热失控时的温度,说明,在热失控前如果检测到相应浓度的气体,那就有可能利用起来进行热失控的报警处理。

在很多文献和测试中,都提到了在热失控期间有毒气体的排放,这对于热失控的报警是非常重要的一个提示。

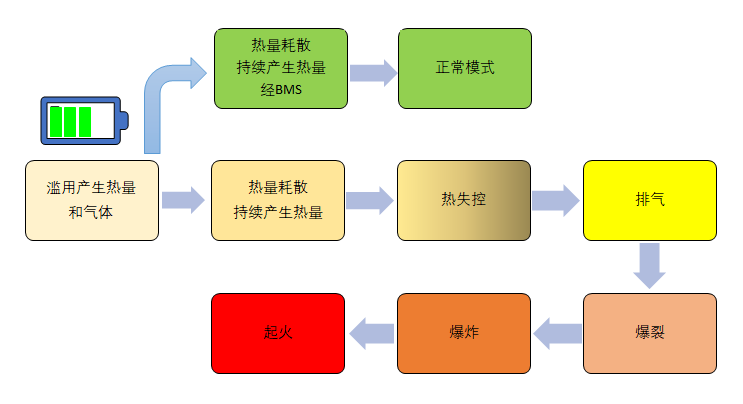

在一篇试验性论文的数据中[5],记录了热失控的最初排气阶段、热失控时以及爆燃期间,电池排放的气体中主要包括了CO2和H2。当然, 在热失控的过程中,还会涉及到电池包内由于气体的释放所导致的气压压强变化检测等。图-3中示意热失控的排气阶段[8](参考原图)。

图-3 锂离电池热失控阶段图示意

(1)气体检测传感器的选用

汽车行业对于所使用器件,包括传感器的要求,相比之下更为苛刻。

检测精度要高

工作温度宽

工作寿命长(>10年)

对于气体传感器,还要加一条:选择性好(不被其它气体干扰)。

这里举个栗子,比如说基于金属氧化物半导体(CMOS)的气体传感器,其选择性和使用寿命上可能都会给用户带来不确定顾虑。

安费诺传感器基于热传导技术的H2传感器,以及基于NDIR原理汽车级的CO2传感器等(原理可以参考站内《NDIR二氧化碳传感器在绿色建筑中的应用》),可以满足以上的要求。相关内容和资料可以和安费诺传感器联系(见文章尾页)。相关产品可以参考下表:

表-4:热失控传感器开发模块和产品简要列表

| 参考图片 | 产品编号 | 功能 | 接口 |

| AX220054 |

开发模块 H2 / CO2 / Pressure/ RhT补偿 |

CAN2.0A,ISO 11898, SAE J2284 |

|

|

TRDU5 |

H2/ CO/NH3 / Pressure 加温湿度补偿 |

LIN2.1 |

|

AX221075 | H2/P/Rh/T |

CAN2.0A,ISO 11898, SAE J2284 |

|

AX221087 | CO2 | LIN2.1 |

|

AX221058 | H2 w/ RhT补偿 | 模拟 |

|

NPB | Pressure | 18bit SPI/I2C |

|

BLD1 | H2 + RhT补偿 | HS CAN |

|

BLD2 | H2/CO + RhT补偿 | HS CAN |

|

AX221042 |

Co2 / H2/ Rh/T 锂离电池储能站EES应用 |

MS/TP RS485, TCP IP |

注:安费诺传感器也是产品定制专家

(2)气体检测传感器的检测特点

图-4 模块内部——H2传感器(左)和CO2传感器(右)

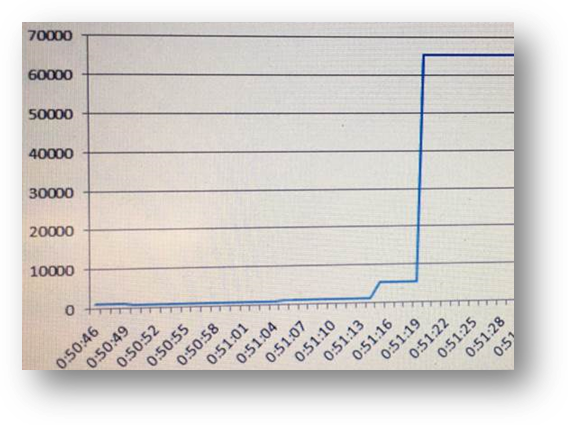

图-5 CO2传感器的响应输出

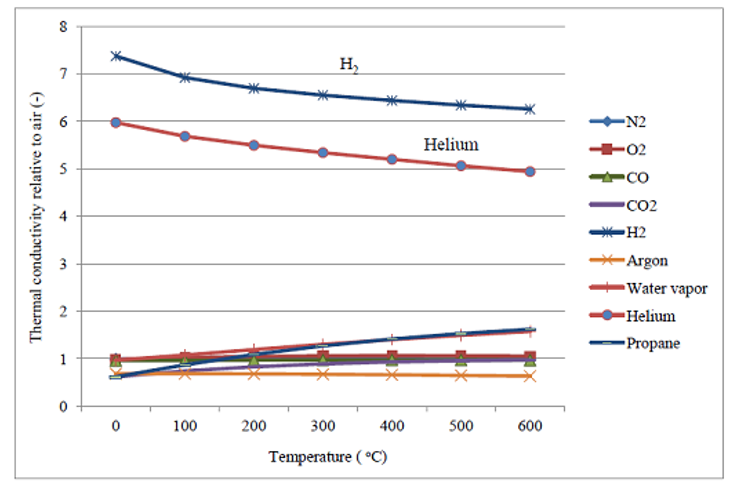

图-6 H2传感器的选择性特性(传感器对H2和氦气灵敏度高于其它气体)

实际应用并不是一蹴而就,传感器的安装位置,以及浓度影响等如何处理?想一想整车要进行涉水测试,还有平时看到雨季里在大街上当船使的车子。

就比如说CO2。实际应用过程中,我们一般都知道大气环境中CO2浓度值,尽管逐年在增加,但是基本也就是400ppm(电动汽车的发展也是因为这些温室效应气体啊),但是我们知道道路上的CO2浓度值吗?尤其是来来往往的燃油车排放出来的CO2浓度不受影响吗?我在Brian收集的文章中找到一篇[6],是美国的密歇根大学一位教授Cai, T.与包括同事Brain等几位一道通过试验和分析测试气体传感器在热失控中的检测效果中指出CO2浓度的影响有多大,测试过程中的CO2气体浓度是否可检等。文章[6]的结论中指出,CO2检测在锂离电池的热失控中是有效的,浓度阈值的设置在所进行的测试中经过核算也提供了一个参考值。在文中看到,同时Brian也曾告知过我们,同样使用了气相色谱仪,在他们的试验中,有些还原性的气体浓度并不是一成不变,而是随着试验的调整而变化。这方面我想也应该是我们在应用过程中有针对性选用传感器的考虑之一,毕竟每家制造商从电池单元到电池包的结构设计多少会存在差异。

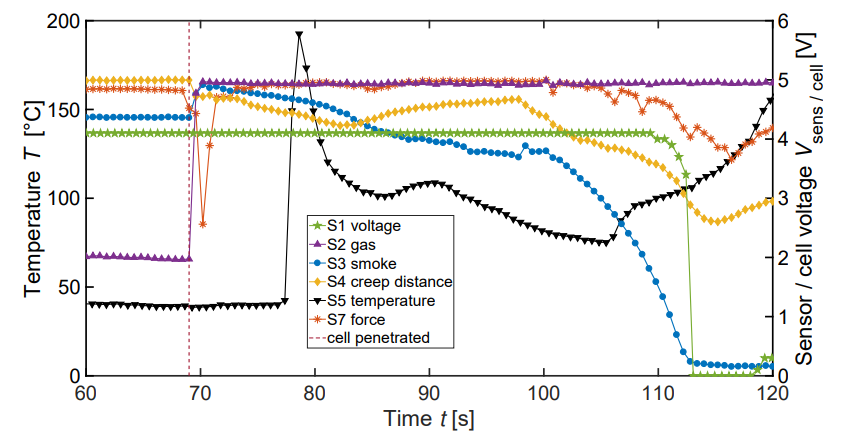

另外一篇论文中,作者在试验过程中比较了电池热失控过程中各个类型传感器(包括电压、电流,气体,温度,压力位移传感器等)检测到的信号[7]。

图-7 热失控中各种传感器的输出比较(取自参考[7])

图-7中试验看到,气体的检测要比电压下降信号(还记得国家标准中对于电池热失控的检测标准吗?)要提前了约44s。从相关的试验资料和论文内容来看,荷电状态(SOC)不一样,试验过程中出现的情况就可以存在差异。

内容回顾

我们还是相信终有解决电动车电池热失控的时候,到那个时候,我们就不用纠结如何检测电池故障,以及怎么样才可以提前更早预警。

能量密度高的锂离电池在电能储存(EES)方面也可以大规模使用,也许到时候会有更加安全高效的储能方式了。

[参考]

Jianan Zhang, Lei Zhang等. An Overview on Thermal Safety Issues of Lithium-ion Batteries for Electric Vehicle Application. IEEE Access, 2018.5.16

冯旭宁,欧阳明高,Liu Xiang,Lu Languan. Thermal runaway mechanism of lithium ion battery for electric vehicles: A review. Energy Storage Materials. 2017.5

GB 38031-2020《电动汽车用动力蓄电池安全要求》. 2020.5

Andrey W. Golubkov, Sebastian Scheikl, Rene Planteu, Gernot Voitic, Helmar Wiltsche, Christoph Stangl, Gisela Fauler,d Alexander Thalera and Viktor Hacker. Thermal runaway of commercial 18650 Li-ion batteries with LFP and NCA cathodes–impact of state of charge and overcharge. RSC Adv., 2015, 5, 57171

Michael Lammer, Alexander Konigseder and Viktor Hacker. Holistic methodology for characterisation of the thermally induced failure of commercially available 18650 lithium ion cells. RSC Adv., 2017.7, 24425

Cai,T., Valecha, P., Tran, V., Engle, B., Stefanopoulou, A., Siegel, J. Detection of Li-ion Battery Failure and Venting with Carbon Dioxide Sensors, eTransportation, https: // doi.org / 10.1016 / j.etran.2020.100100

Koch, S.; Birke, K.P.; Kuhn, R. Fast Thermal Runaway Detection for Lithium-Ion Cells in Large Scale Traction Batteries. Batteries 2018.4.16. https://doi.org/10.3390/batteries4020016

Daniel Doughty. Lithium Ion Battery Safety and Abuse Tolerance. Battery Safety Consulting, Inc. 2017.12

编辑:黄飞

电子发烧友App

电子发烧友App

评论