开关电源的各个元器件怎么计算?损耗怎么估算?散热器的大小怎么计算?让小编为你一步一步解密!

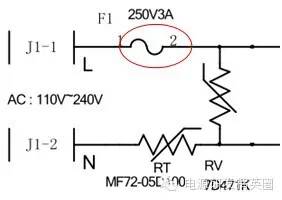

1 保险丝

第一个安规元件—保险管

1、作用:

安全防护。在电源出现异常时,为了保护核心器件不受到损坏。

2、技术参数:

额定电压V、额定电流I、熔断时间I^2RT。

3、分类:

快断、慢断、常规

1、0.6为不带功率因数校正的功率因数估值

2、Po输出功率

3、η 效率(设计的评估值)

4、Vinmin 最小的输入电压

5、2为经验值,在实际应用中,保险管的取值范围是理论值的1.5~3倍。

6、0.98 PF值

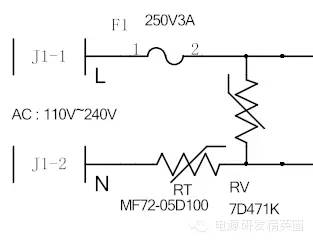

2 热敏电阻

NTC的作用

NTC是以氧化锰等为主要原料制造的精细半导体电子陶瓷元件。电阻值随温度的变化呈现非线性变化,电阻值随温度升高而降低。利用这一特性,在电路的输入端串联一个负温度系数热敏电阻增加线路的阻抗,这样就可以有效的抑制开机时产生的浪涌电压形成的浪涌电流。当电路进入稳态工作时,由于线路中持续工作电流引起的NTC发热,使得电阻器的电阻值变得很小,对线路造成的影响可以完全忽略。

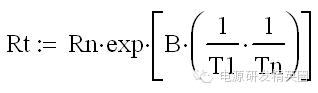

NTC的选择公式

对上面的公式解释如下:

1. Rt 是热敏电阻在T1温度下的阻值;

2. Rn是热敏电阻在Tn常温下的标称阻值;

3. B是材质参数;(常用范围2000K~6000K)

4. exp是以自然数 e 为底的指数( e =2.{{71828:0}} );

5. 这里T1和Tn指的是K度即开尔文温度,K度=273.15(绝对温度)+摄氏度。

3 压敏电阻

压敏电阻的作用

1、压敏电阻是一种限压型保护器件。利用压敏电阻的非线性特性,当过电压出现在压敏电阻的两极间,压敏电阻可以将电压钳位到一个相对固定的电压值,从而实现对后级电路的保护。 2、主要作用:过电压保护、防雷、抑制浪涌电流、吸收尖峰脉冲、限幅、高压灭弧、消噪、保护半导体元器件等。 3、主要参数有:压敏电压、通流容量、结电容、响应时间等。 4、压敏电阻的响应时间为ns级,比空气放电管快,比TVS管(瞬间抑制二极管)稍慢一些,一般情况下用于电子电路的过电压保护其响应速度可以满足要求。

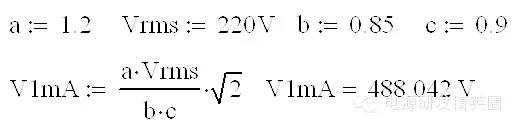

选取压敏电阻的方法

压敏电阻虽然能吸收很大的浪涌电能量,但不能承受毫安级以上的持续电流,在用作过压保护时必须考虑到这一点。压敏电阻的选用,一般选择标称压敏电压V1mA和通流容量两个参数。

1、a 为电路电压波动系数,一般取值1.2. 2、Vrms 为交流输入电压有效值。 3、b 为压敏电阻误差,一般取值0.85. 4、C 为元件的老化系数,一般取值0.9. 5、√2 为交流状态下要考虑峰峰值。 6、V1mA 为压敏电阻电压实际取值近似值 7、通流容量,即最大脉冲电流的峰值是环境温度为25℃情况下,对于规定的冲击电流波形和规定的冲击电流次数而言,压敏电压的变化不超过± 10%时的最大脉冲电流值。

选取压敏电阻的方法

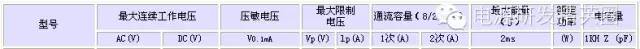

结合前面所述,来看一下本电路中压敏电阻的型号所对应的相关参数。

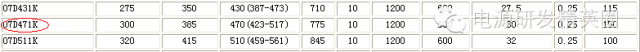

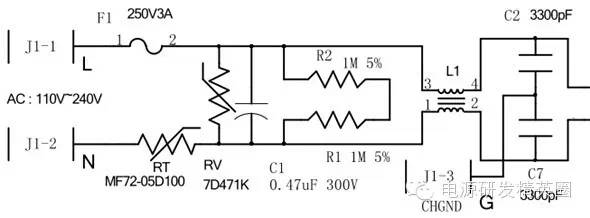

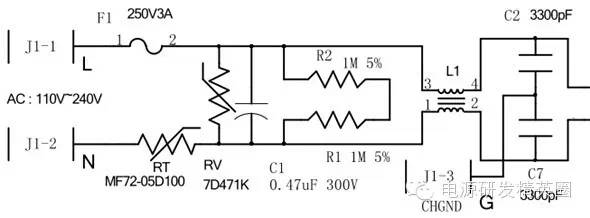

4 EMI电路

EMI电路

根据IEC {{60384:0}}-14,安规电容器分为X电容及Y电容:

X电容是指跨与L-N之间的电容器,

Y电容是指跨与L-G/N-G之间的电容器。

安规电容之——X电容

1、X电容多选用耐纹波电流比较大的聚脂薄膜类电容。这种类型的电容,体积较大,但其允许瞬间充放电的电流也很大,而其内阻相应较小。 2、X电容容值选取是uF级,此时必须在X电容的两端并联一个安全电阻,用于防止电源线拔插时,由于该电容的充放电过程而致电源线插头长时间带电。安全标准规定,当正在工作之中的机器电源线被拔掉时,在两秒钟内,电源线插头两端带电的电压(或对地电位)必须小于原来额定工作电压的30%。 3、作为安全电容之一的X电容,也要求必须取得安全检测机构的认证。X电容一般都标有安全认证标志和耐压AC250V或AC275V字样,但其真正的直流耐压高达2000V以上,使用的时候不要随意使用标称耐压AC250V或者DC400V之类的的普通电容来代用。 4、X电容主要用来抑制差模干扰 安全等级 峰值脉冲电压 等级(IEC664) X1 >2.5kV ≤4.0kV Ⅲ X2 ≤2.5kV Ⅱ X3 ≤1.2kV —— 5、X电容没有具体的计算公式,前期选择都是依据经验值,后期在实际测试中,根据测试结果做适当的调整。 6、经验:若电路采用两级EMI,则前级选择0.47uF,后级采用0.1uF电容。若为单级EMI,则选择0.47uF电容。(电容的容量大小跟电源功率没有直接关系)

安规电容之--Y电容

1、交流电源输入分为3个端子:火线(L)/零线(N)/地线(G)。在火线和地线之间以及在零线和地线之间并接的电容, 这两个Y电容连接的位置比较关键,必须需要符合相关安全标准, 以防引起电子设备漏电或机壳带电,容易危及人身安全及生命。它们都属于安全电容,从而要求电容值不能偏大,而耐压必须较高。 2、Y电容主要用于抑制共模干扰 3、Y电容的存在使得开关电源有一项漏电流的电性指标。

工作在亚热带的机器,要求对地漏电电流不能超过0.7mA;工作在温带机器,要求对地漏电电流不能超过0.35mA。因此,Y电容的总容量一般都不能超过4700PF(472)。

Y电容的作用及取值经验

Y电容底下又分为Y1, Y2, Y3,Y4, 主要差別在于: 1. Y1耐高压大于8 kV,属于双重绝缘或加强绝缘|额定电压范围≥ 250V

2. Y2耐高压大于5 kV,属于基本绝缘或附加绝缘|额定电压范围≥150V ≤250V

3. Y3耐高压 ≥2.5KV ≤5KV 属于基本绝缘或附加绝缘|额定电压范围≥150V ≤250V

4. Y4耐高压大于2.5 kV属于基本绝缘或附加绝缘|额定电压范围<150V

GJB151中规定Y电容的容量应不大于0.1uF。Y电容除符合相应的电网电压耐压外,还要求这种电容器在电气和机械性能方面有足够的安全余量,避免在极端恶劣环境条件下出现击穿短路现象,Y电容的耐压性能对保护人身安全具有重要意义。

EMI电路

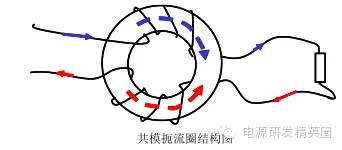

共模电感的作用

共模电感上,A和B就是共模电感线圈。这两个线圈绕在同一铁芯上,匝数和相位都相同(绕制方向向反)。这样,当电路中的正常电流流经共模电感时,电流在同相位绕制的电感线圈中产生反向的磁场而相互抵消,此时正常信号电流主要受线圈电阻的影响(和少量因漏感造成的阻尼);当有共模电流流经线圈时,由于共模电流的同向性,会在线圈内产生同向的磁场而增大线圈的感抗,使线圈表现为高阻抗,产生较强的阻尼效果,以此衰减共模电流,抑制高速信号线产生的电磁波向外辐射发射,达到滤波的目的。

共模电感的设计

第一步:确定客户的规格要求 , EMI允许级别

第二步:电感值的确定

第三步:core(磁芯)材质及规格确定

第四步:绕组匝数及线径的确定

第五步:打样

第六步:测试

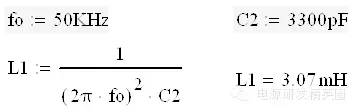

共模电感的电感量计算

EMI等級 : Fcc Class B

已知条件:C2=C7=3300pF

EMI测试频率:传导150KHz~30MHz。 EMC测试频率: 30MHz~3GHz。 实际的滤波器无法达到理想滤波器那样陡峭的阻抗曲线,通常可将截止频率设定在50KHz左右。在此,假设Fo=50KHz。则以上,得出的是理论要求的电感值,若想获得更低的截止频率,则可进一步加大电感量,截止频率一般不低于10KHz。理论上电感量越高对EMI抑制效果越好,但过高的电感将使截止频率将的更低,而实际的滤波器只能做到一定的带宽,也就使高频杂讯的抑制效果变差(一般开关电源的杂讯成分约为5~10MHz之间)。另外,感量越高,则绕线匝数越多,就要求磁芯的ui值越高,如此将造成低频阻抗增加。此外,匝数的增加使分布电容也随之增大,使高频电流全部经过匝间电容流通,造成电感发热。过高的ui值使磁芯极易饱和,同时在生产上,制作比较困难,成本较高。

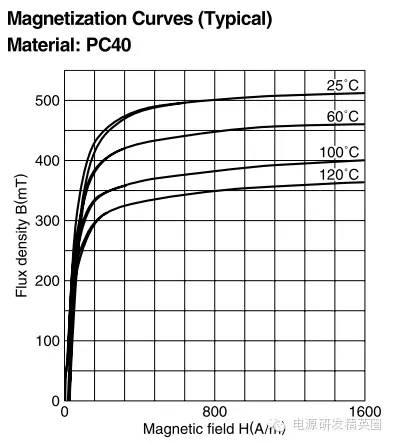

共模磁芯的选择

从前述设计要求中可知,共模电感器要不易饱和,如此就需要选择低B-H(磁芯损耗与饱和磁通密度)温度特性的材料,因需要较高的电感量,磁芯的μi值也就要高,同时还必须有较低的磁芯损耗和较高的BS(饱和磁通密度)值,符合上述要求之磁芯材质,目前以铁氧体材质最为合适,磁芯大小在设计时并没有一定的规定,原则上只要符合所需要的电感量,且在允许的低频损耗范围内,所设计的产品体积最小化。

因此,磁芯材质及大小选取应以成本、允许损耗、安装空间等做参考。共模电感常用磁芯的μi约在2000~{{10000:0}}之间。

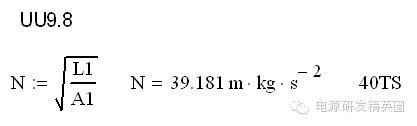

共模电感圈数的计算

在本电路中,我们选用的磁芯型号为

TDK UU9.8

磁芯材质PC40

μi值2300

AL值 500nH/N^2

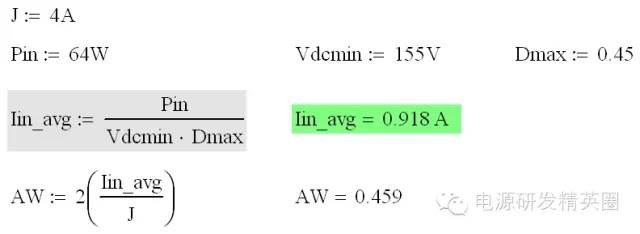

共模电感线径的计算

J为无强制散热情况下每平方毫米所通过的电流值,若有强制散热可选择6A。

Iin_avg输入电流平均值

2为常数

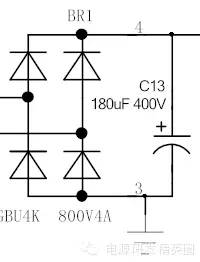

整流桥(桥堆)的计算

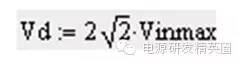

整流桥的耐压选择

整流桥的耐电流选择

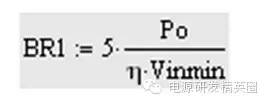

5为输入电流有效值的倍数,经验值。

所选整流桥的正向管压降

所选整流桥的功率损耗计算

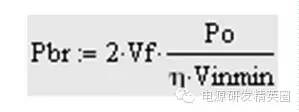

BUCK电容容值的计算

6 RCD箝位电路

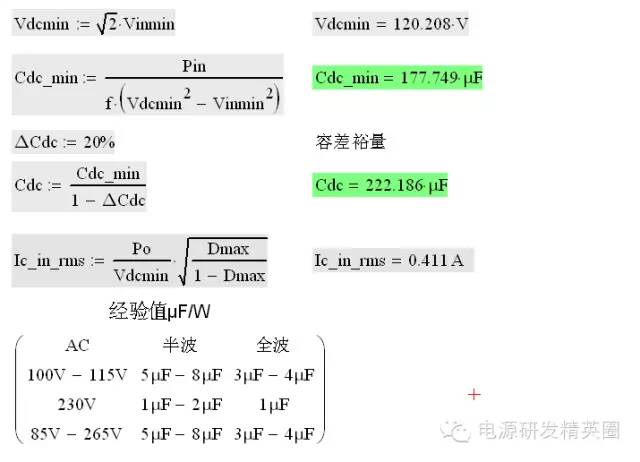

高压启动与RCD箝位电路

红线圈起的电阻为I C的高压启动电阻,电阻阻值的选择由IC特性决定。 蓝线圈起的部分为RCD箝位电路(也称为关断缓冲电路)。此部分电路主要用于限制MOS关断时高频变压器漏感的能量引起的尖峰电压和次级线圈反射电压的叠加,叠加的电压产生在MOS管由饱和转向关断的过程中,漏感中的能量通过D向C充电,C上的电压可能冲到反电动势与漏感电压的叠加值,即:Vrest+ ΔVpp。

C的作用则是将该部分的能量吸收掉,其容量由下式决定:

C=(Le×Isc^2)/[( Vrest+ ΔVpp )^2- Vrest^2]

这里的, Le:漏感,单端反激一般为40~100uH,低于40uH可不考虑,一般取50uH计算;

Vrest:反电动势;2*n*Vout

ΔVpp:漏感电动势的峰值;8%*Vrest

Isc:短路保护时变压器初级线圈流过的最大电流。Ipk^2

RCD电路电阻、二极管的计算

电阻R:

在变压器下半周期由截至变为导通时,C上的能量经R来释放,直到C上的电压将到下次MOS管关断之前的反电动势Vrest,在放电的过程中,漏感电动势ΔVpp是不变的,通过放电常数R、C和变压器关断时间的关系,可以求得R的值,可以按周期T的63%计算:

R×C=0.63T×( Vrest+ ΔVpp )/ ΔVpp

注释:T=1/f f:为变压器的工作频率。

R=0.63 ( Vrest+ ΔVpp )/ (ΔVpp ×f ×C)

其功耗为:P= Le×Isc2×f/2

由于D和C上都有能量消耗,而且放电时间可能要短,所以该电阻的实际功耗可按计算值的一半考虑。

P(实际)=P(计算值)/2

关于D的取值

耐压值要超过叠加值的10%。

电流要大于输入电流平均值的10%

同行工程师经验总结:

1、D要选慢速的,对EMI好;

2.电容选的越大,电压尖峰越小,也就是RCD吸收的漏感能量越大;

3.R应该取值较小才好,R越小,电容放电越快,下个周期时就能吸收更多的能量。

4.C选大,R选小,吸收能力较强,且震荡的周期变长,也就是频率降低,EMI较好,

但损耗也会较大,故要折中选取。

开关电源元器件选型—Mos管/漏感介绍

7 介绍变压器漏感

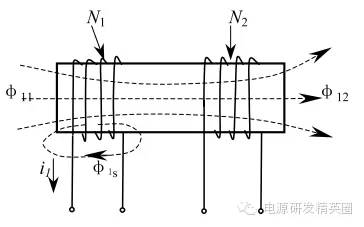

什么是漏感?

同一个磁体上两个有互感的线圈N1、N2,N1线圈上流过的电流I1产生的磁通¢11分为两部分,一部分是匝链N1、N2两个线圈的互感磁通,另一部分只与N1(激励线圈)线圈匝链,不与N2线圈匝链的漏磁通¢1S。对应漏磁通产生的感量,称之为漏感。 漏感,是一种实际存在的物理参数,而不是一种叫做电感的物体。

影响漏感大小的因素:

漏感的产生跟线圈间耦合的紧密程度、线圈的绕制工艺、磁路的几何形状、磁介质的性能等有关。

漏感的作用:

漏感会限制开关管开通时的电流上升速度,有降低开通损耗的效果。但没有降低导通损耗的效果。关断的时候,漏感反而是不利影响。电流由于漏感的存在,下降会变慢,关断损耗会变大。开通瞬间,由于漏感存在,电流的上升速度降低,漏感呈现的是阻抗形式。电流是从零开始上升的,瞬间电流为零,就形成很大阻抗。 注:漏感不参与能量的传递,是变压器的寄生参数,应当越小越好。

8 MOS管(开关管)

MOS管的耐压选择:

Vdss=2*Vdcmax DS极间耐压要是两倍的直流输入最大电压

MOS管的耐电流选择:

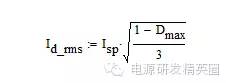

Idrms=Iout*[1.2(Po/Vdcmin)/1-Dmax]

Idrms:MOS所通过的电流有效值

Iout:输出电流

Po:输出功率

Vdcmin:最小输入直流电压值

Dmax:最大占空比

MOS的导通损耗计算

Psw=Idrms^2*Rds

有效电流值的平方乘上MOS内阻

9 反激变压器计算和绕制

变压器的简单设计

首先确定已知参数:

开关频率:Fsw;

变压器的效率:η;

最大占空比:Dmax;

输入电压范围:Vinmin,Vinmax

输出电压 Vout

输出电流Iout

K=0.4(DCM=1,CCM=0.3~0.5);

输出二极管管压降Vf

辅助绕组电压Vb

辅助绕组二极管管压降Vfb

设计步骤一

输入功率 Pin=(Vout*Iout) η

输入电流平均值 Iin_avg=Pin/(√2*Vinmin*Dmax)

初级电感量Lp=(√2*Vinmin*Dmax)^2/2*Pin*Fsw*K

纹波电流 ⊿I= √2*Vinmin*Dmax/Lp*Fsw

设计步骤二

再确认参数

根据设计功率和结构空间选择磁芯

选好磁芯确定磁芯材质选出ui值

确定材质找出相对温度的Bs(饱和磁通密度)一般选择60°相对的Bs.

找出Ae(磁芯实际截面面积)、Acw(磁芯总卷线截面面积)、Ve(磁芯实效体积)值

设计步骤三

计算输入电流峰值Ipk=(Iin_avg*⊿I/2)*1.2

计算AP值 AP=Ae*Acw

计算初级圈数确认选择

NP1= (√2*Vinmin*Dmax)/ui*Fsw*Ae

NP2=LP*Ipk/Bs*Ae

NP= | NP1 if NP1>NP2

| NP2 otherwise

匝比的计算 n=[Dmax/(1-Dmax)]/Vout+Vf

次级线圈的计算 NS=NP/n

辅助绕组线圈的计算Nfb=(Vf+Vfb/Vout+Vf)*NS

反推验证Dmax

Dmax=[n*(Vout+Vf)]/[√2*Vinmin+n*(Vout+Vf)]

气隙的计算 Lg=4*3.14*10^-7*NP^2*Ae/Lp

关于反激变压器的气隙

为什么要开气隙?

反激变换器中,变压器起着电感和变压器的双重作用,因而变压器磁芯处于直流偏磁状态,为防磁饱和因此要加入气隙。

防止磁芯饱和不仅只有开气隙一种方法,另外一种是增加磁心的体积;不过通常设计时空间已经限制了磁芯的大小,所以实际设计中开气隙的方法应用的比较多;

这两种方法都可以使磁心的磁滞回线变得“扁平”,这样对于相同的直流偏压,就降低了工作磁通的密度。

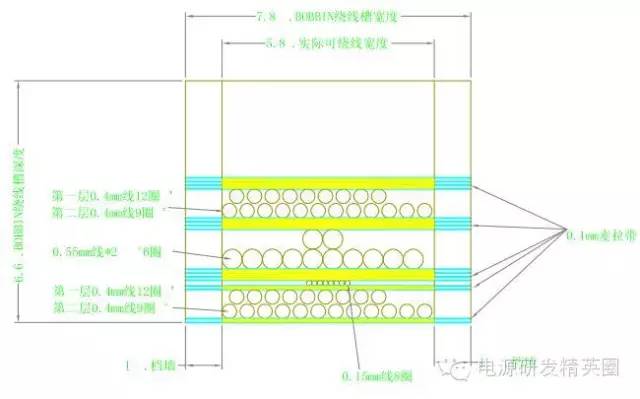

变压器的线径选择

变压器的线径计算是有规定的,特别是反激式电源变压器更应该注意?

自然冷却时j=1.5~4A/mm2,强迫冷风时3~5A/mm2。

在不同的频率下选取d也是不同的,在200KHz以下时,一般为4~5A/mm2,在200KHz以上时,一般为2~3A/mm2。

变压器的绕制方法

为了减少漏感,目前最好的、工艺最简单的绕制方法是初次级交错绕法也就是大家常说的三明治绕法。

10 输出整流管

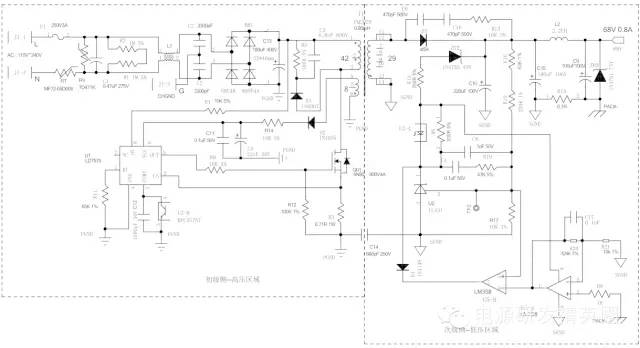

电动自行车电源电路原理图

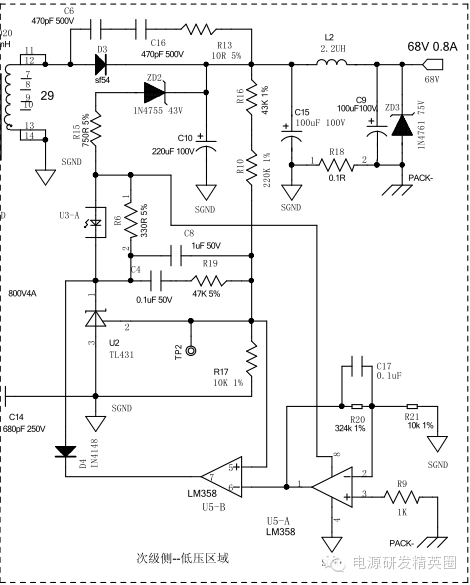

次级侧电路原理图

次级整流二极管的选型

为了降低输出整流损耗,次级整流二极管一般选用肖特基二极管,肖特基二极管有较低的正向导通压降Vf,能通过较大的电流。

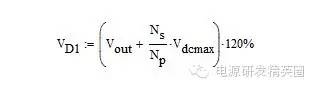

输出整流二极管的耐压值

Vout为输出电压

Np为变压器原变圈数

Ns为变压器副边圈数

Vdcmax为输入最大直流(最大交流的峰值)

120%为给二极管留的尖峰余量

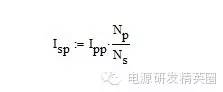

二极管的峰值电流值

Ipp为原边的峰值电流(计算变压器时计算)

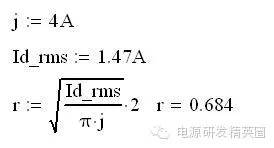

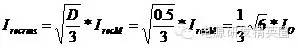

次级整流二极管的有效值电流值(此处为工作在DCM模式)

Dmax为最大占空比

次级整流管的热设计

二极管的热损耗包括正向导通损耗、反向漏电流损耗及恢复损耗。因为选用的是肖特基二极管,反向恢复时间短和漏电流比较小,可忽略不记。

二极管的PN结对环境的热阻可以通过DATASHEET查得Rthjc=1.2°C/W

Tj=Rthjc*Vf*Id_rms+Ta

Ta为工作的环境温度

Tj为二极管工作温度理论值

Vf表示二极管的正向导通压降

Id_rms表示通过二极管的有效值电流

11 RC吸收回路

吸收回路选型

吸收的本质 ,什么是吸收?

在拓扑电路的原型上是没有吸收回路的,实际电路中都有吸收,由此可以看出吸收是工程上的需要,不是拓扑需要。

吸收一般都是和电感有关,这个电感不是指拓扑中的感性元件,而是指诸如变压器漏感、布线杂散电感。

吸收是针对电压尖峰而言,电压尖峰从何而来?电压尖峰的本质是什么?

电压尖峰的本质是一个对结电容的dv/dt充放电过程,而dv/dt是由电感电流的瞬变(di/dt)引起的,所以,降低di/dt或者dv/dt的任何措施都可以降低电压尖峰,这就是吸收。

吸收的作用?

降低尖峰电压

缓冲尖峰电流

降低di/dt和dv/dt,即改善EMI品质

减低开关损耗,即实现某种程度的软开关。

提高效率。提高效率是相对而言的,若取值不合理不但不能提高效率,弄不好还可能降低效率。

RC吸收的特点

双向吸收。一个典型的被吸收电压波形中包括上升沿、上升沿过冲、下降沿这三部分,RC吸收回路在这三各过程中都会产生吸收功率。通常情况下我们只希望对上升沿过冲实施吸收。因此这意味着RC吸收效率不高。

不能完全吸收。这并不是说RC吸收不能完全吸收掉上升沿过冲,只是说这样做付出的代价太大。因此RC吸收最好给定一个合适的吸收指标,不要指望它能够把尖峰完全吸收掉。

RC吸收是能量的单向转移,就地将吸收的能量转变为热能。尽管如此,这并不能说损耗增加了,在很多情况下,吸收电阻的发热增加了,与电路中另外某个器件的发热减少是相对应的,总效率不一定下降。设计得当的RC吸收,在降低电压尖峰的同时也有可能提高效率。

吸收的误区

Buck续流二极管反压尖峰超标,就拼命的在二极管两端加RC吸收。 这个方法却是错误的。为什么?因为这个反压尖峰并不是二极管引起的,尽管表现是在这里。这时只要加强MOS管的吸收或者采取其他适当的措施,这个尖峰就会消失或者削弱。

副边二极管反压尖峰超标,就在这个二极管上拼命吸收。

这种方法也是错误的,原因很清楚,副边二极管反压尖峰超标都是漏感惹的祸,正确的方法是处理漏感能量。

反激MOS反压超标,就在MOS上拼命吸收。

这种方法也是错误的。如果是漏感尖峰,或许吸收能够解决问题。如果是反射电压引起的,吸收不但不能能够解决问题的,效率还会低得一塌糊涂,因为你改变了拓扑。

吸收的计算

书上网络上都有关于吸收回路的计算方法的介绍,但由于寄生参数的影响,这些公式几乎没有实际意义,实际上大部分的RC参数是靠实验来调整的,但RC的组合理论上有无穷多,怎么来初选这个值是很关键的,下面来介绍一些实用的理论和方法 。

先不加RC,用容抗比较低的电压探头测出原始的震荡频率.此震荡是有LC 形成的,L主要是变压器次级漏感和布线的电感和输出电容, C主要是二极管结电容和变压器次级的杂散电容。

测出原始震荡频率后, 可以试着在二极管上面加电容,直到震荡频率变为原来的1/2.则原来震荡的C值为所加电容的1/3,知道了C就可以算R值了, R=2∏fL=1/(2∏fC)。把R加到所加C上,震荡就可以大大衰减。这时再适当调整C值的大小,直到震荡基本被抑制。

吸收电路测试经验总结:

一、吸收电容C的影响

并非吸收越多损耗越大,适当的吸收有一个效率最高点。

吸收电容C的大小与吸收功率(R的损耗)呈正比关系。即:吸收功率基本上由吸收电容决定。

二、吸收电阻R的影响

吸收电阻的阻值对吸收效果干系重大,影响明显。

吸收电阻的阻值对吸收功率影响不大,即:吸收功率主要由吸收电容决定。

当吸收电容确定后,一个适中的吸收电阻才能达到最好的吸收效果。

当吸收电容确定后,最好的吸收效果发生在发生最大吸收功率处。换言之,哪个电阻发热最厉害就最合适。

当吸收电容确定后,吸收程度对效率的影响可以忽略。

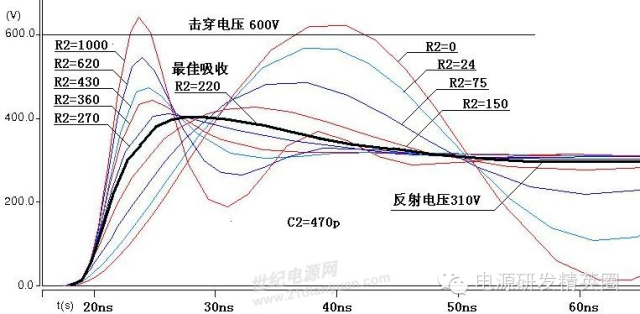

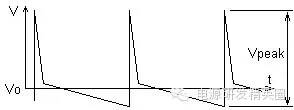

软件仿真不同阻值时的波形曲线图

12 输出电容

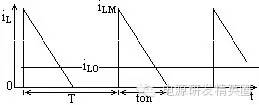

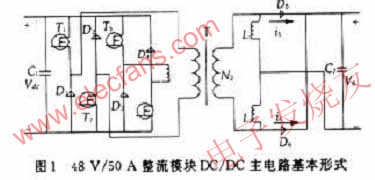

1.反激式开关电源输出整流滤波电路工作状态分析 反激式开关电源输出整流滤波电路原理上是最简单的。但是,由于反激式开关电源的能量传递必须通过变压器转换实现,变压器的初次级两侧的开关(MOSFET或整流二极管)均工作在电流断续状态。在相同输出功率条件下,反激式开关电源的开关流过的电流峰值和有效值大于正激式、桥式、推挽式开关电源。为了获得更低的输出电压尖峰,通常的反激式开关电源工作在电感电流(变压器储能)断续状态,这就进一步增加了开关元件的电流额定。 开关电源的电路拓扑对输出整流滤波电容器影响也是非常大的,由于反激式开关电源的输出电流断续性,其交流分量需要由输出整流滤波电容器吸收,当电感电流断续时输出整流滤波电容器的需要吸收的纹波电流相对最大。 对应的输出整流二极管的电流波形如图1,输出滤波电容器的电流波形如图2。

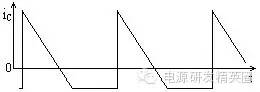

图1 反激式开关电源的输出整流二极管的电流波形

图2 输出滤波电容器的电流波形

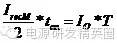

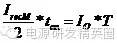

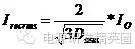

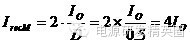

由图1可以得到流过输出整流二极管电流峰值与平均值、有效值的关系为如下。 流过输出整流器的峰值电流与平均值电流的关系: 根据电荷相等,可以得到:

(1)

(1)

可以得到整流二极管电流的峰值:

(2)

(2)

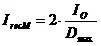

流过输出整流器的有效值电流与峰值电流的关系:

(3)

(3)

流过整流器的有效值电流与平均值电流的关系:

(4)

(4)

式中:IrecM、Irecrms、IO、Dmax分别为流过输出整流器的峰值电流、有效值电流、平均值电流和输出整流二极管的最大导通占空比。 流过输出滤波电容器的电流有效值略小于流过输出整流器的有效值电流。 式(2)、(3)、(4)表明,随着输出整流器导通占空比的减小,相同输出电流平均值对应的峰值电流、有效值电流随占空比的减小而增加。 在大多数情况下,反激式开关电源工作在变压器电流临界或断续状态。在变压器电流临界状态下,初级侧开关管导通占空比与输出整流器导通占空比相加为1。 在大多数情况下,反激式开关电源的输出整流器的最大导通占空比约为0.5。这样,流过输出整流器的电流峰值与输出平均值电流之间的关系为:

(4)

(4)

有效值电流与输出电流平均值的关系为:

(5)

(5)

2.设计实例与分析 某反激式开关电源的技术参数为:电路图拓扑:反激式;输入电压:85Vac~264Vac工作频率:65kHz ;输出:12V/5A;纹波电压:50mV;CLC滤波。 (1)第一级滤波电容器的选择 对于输出电流5A对应的峰值电流为20A、有效值电流为14.14A,其中大部分流入滤波电容器。按最高温度的纹波电流2倍选用电容器,滤波电容器的纹波电流之和至少要7A。 25V/1000μF低ESR铝电解电容器的额定纹波电流约为1A,需要7只并联。如果非要5只并联甚至4只并联,也是可以运行的,但是不具有长期可靠性。 25℃温度下,25V/1000μF低ESR铝电解电容器的ESR约为0.09Ω。7只并联对应的ESR为129mΩ、5只并联为180mΩ、4只并联为225mΩ。由电流变化在ESR上产生的峰值电压分别为2.59V、3.60V、4.50V。除此之外,滤波电容器的ESL还会在整流二极管开通时由于电流的跃变而产生感生电势,这个感生电势同样会加到滤波电容器上,因此,滤波电容器上的峰值电压将不只是上述的2.59V、3.60V、4.50V。其电压波形如图3。

图3 第一级滤波电容器的电压波形

很显然,2.59V、3.60V、4.50V是不能满足设计要求的,需要在第一级滤波电容器后面加上一级LC低通滤波器。 (2)第二极LC低通滤波器的设计与参数选择 第二级需要考虑的是如何将不能满足要求纹波电压经过LC滤波使其满足要求。通常滤波电感可以选择30~100μH,输出滤波电容器不仅要考虑输出纹波电压是否可以满足要求,还要考虑抑制负载电流的变化,在这里可以选择330~1000μF/25V。

13 MOS开关管损耗

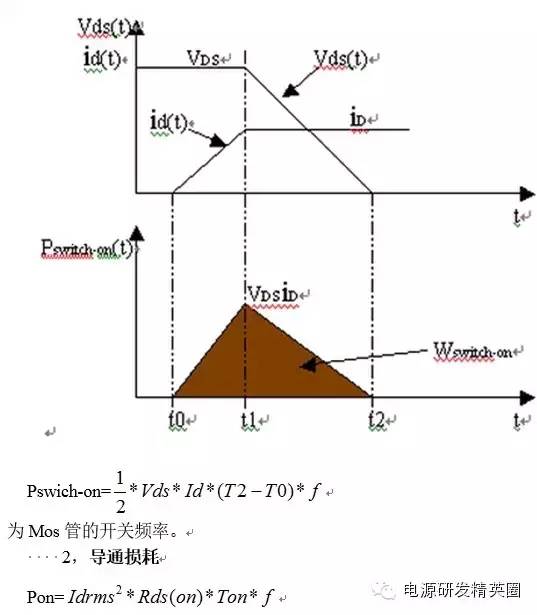

1,开通损耗

MOS管在开通过程中,电流,电压和功耗的波形近似如下

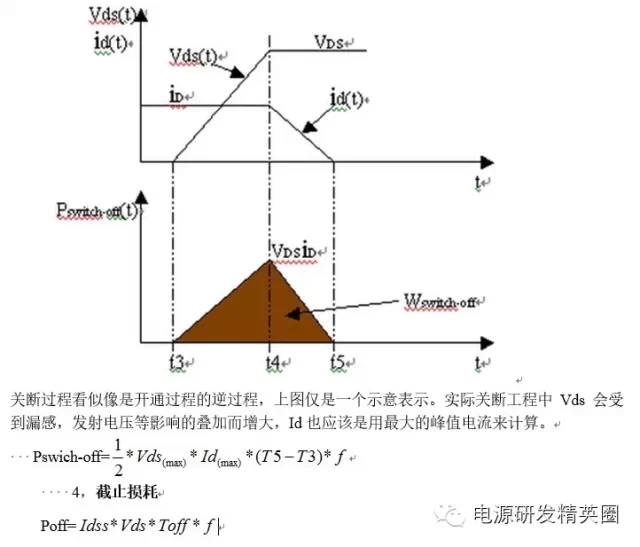

Rds(on)为Mos管的导通电阻,会随着MOS管结温的变化而变化,一般MOS的Datasheet中都会给出一个温度变化曲线,可以参考改曲线取值。 Idrms为导通过程中的电流有效值 Ton为一个周期内的导通时间 F为开关频率 3,关断损耗 MOS管在关断过程中,电流,电压和功耗的波形近似如下

Idss为Mos管截止时在实际结温情况下的漏电流,可以参考器件手册取一个合适的值。

Vds为截止时Mos管DS之间的电压

Toff为一个周期内的截止时间

f 为开关频率

另外还有门级损耗和输出电容损耗,还有Mos内部寄生二极管的功耗。因对整体Mos管的功耗影响不大且涉及到具体的应用和各个管子的参数不同,这里不再详细叙述。

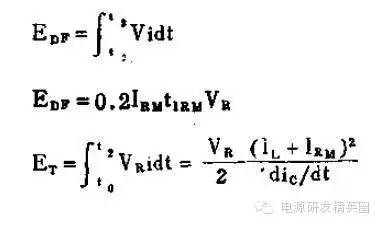

14 输出整流管损耗

一本80年代末翻译的书,里面很详细的阐述了功率晶体管和开关二极管设计的过程。很严谨也很详实,不是偶然间翻到,我们可能没有可能去搞清楚这个过程了。 这一段是我整理在我写的文章里面的,希望能把这个过程写清楚:

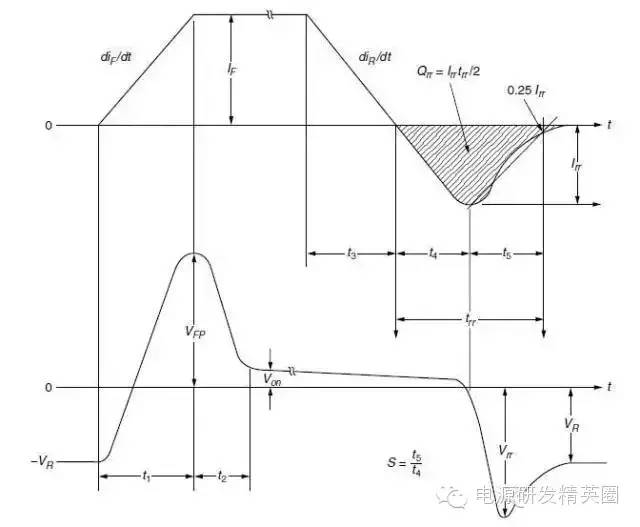

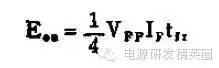

二极管在较高频率下应用的时候,需要注意二极管除了我们知道的正常的导通状态和正常的截至状态以外,在两种状态之间,转换过程中还存在着开启效应和关断效应。二极管在开关的过程中其电流和电压的变化过程如图所示: ① 开启效应:表征着二极管由截止过渡到导通的特性,从反向电压VR正向导通,跳变至最高电压V?P,然后慢慢降低为二极管正向导通电压VF,达到稳定状态的过程称为二极管的正向恢复过程。这一过程所需要的时间称为正向恢复时间。开启过程的过程是对对反偏二极管的结电容充电,使二极管的电压缓慢上升,因PN结耗尽区的工作机理,使电压的上升比电流的上升要慢很多。 ② 关断效应:表征着二极管由导通过渡到截止的特性,从二极管正向导通电压VF,跳变至负向最高电压VFF,然后反向截止达到稳定状态VR的过程称为二极管的反向恢复过程。这一过程所需要的时间称为反向恢复时间。由于电荷存储效应,二极管正向导通时,会存在非平衡少数载流子积累的现象。在关断过程中存储电荷消失之前,二极管仍维持正偏的状态。为使其承受反向阻断的能力,必需将这些少子电荷抽掉。反向恢复时间分为存储时间Ts与下降时间Tf,存储时间时二极管处在抽走反向电荷的阶段,在这段时间以后电压达到反向最大值,二极管可开始反向阻断,下降时间则是对二极管耗尽区结电容进行充电的过程,直到二极管完全承受外部所加的反向电压,进入稳定的反向截止状态。 二极管的暂态开关过程就是PN结电容的充、放电过程。二极管由截止过渡到导通时,相当于电容充电,二极管由导通过渡到截止时,相当于电容放电。二极管结电容越小,充、放电时间越短,过渡过程越短,则二极管的暂态开关特性越好。 正向过程损耗

这是一个估计的结果 反向过程损耗 计算方法也是估计的(这是续流电路的情况)

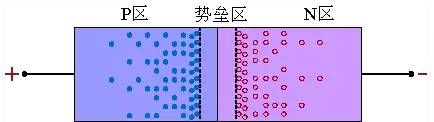

实际的功率二极管用在不同的地方,其结果也是并不相同的,按照书中整流和续流两块去分析,我可能将之整理一下效果较好。感兴趣的同志们可以去看看,挺详细和详实的一本书。 整个开关过程,实质上,就是认为对结电容进行操作。如果没有电容,整个开关过程是非常理想的,也就等效成为一个理想的开关了。 补充(引用网上不明作者的图和过程分析): 由于二极管外加正向电压时,载流子不断扩散而存储的结果。当外加正向电压时P区空穴向N区扩散,N区电子向P区扩散,这样,不仅使势垒区(耗尽区)变窄,而且使载流子有相当数量的存储,在P区内存储了电子,而在N区内存储了空穴,它们都是非平衡少数载流子,如下图所示。

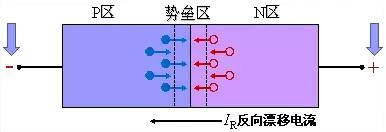

空穴由P区扩散到N区后,并不是立即与N区中的电子复合而消失,而是在一定的路程LP(扩散长度)内,一方面继续扩散,一方面与电子复合消失,这样就会在LP范围内存储一定数量的空穴,并建立起一定空穴浓度分布,靠近结边缘的浓度最大,离结越远,浓度越小。正向电流越大,存储的空穴数目越多,浓度分布的梯度也越大。我们把正向导通时,非平衡少数载流子积累的现象叫做电荷存储效应。 当输入电压突然由+VF变为-VR时P区存储的电子和N区存储的空穴不会马上消失,但它们将通过下列两个途径逐渐减少: ① 在反向电场作用下,P区电子被拉回N区,N区空穴被拉回P区,形成反向漂移电流IR,如下图所示; ② 与多数载流子复合。

在这些存储电荷消失之前,PN结仍处于正向偏置,即势垒区仍然很窄,PN结的电阻仍很小,与RL相比可以忽略,所以此时反向电流IR= (VR+VD)/RL。VD表示PN结两端的正向压降,一般 VR>>VD,即 IR=VR/RL。在这段期间,IR基本上保持不变,主要由VR和RL所决定。经过时间ts后P区和N区所存储的电荷已显著减小,势垒区逐渐变宽,反向电流IR逐渐减小到正常反向饱和电流的数值,经过时间tt,二极管转为截止。由上可知,二极管在开关转换过程中出现的反向恢复过程,实质上由于电荷存储效应引起的,反向恢复时间就是存储电荷消失所需要的时间。

15 散热器计算

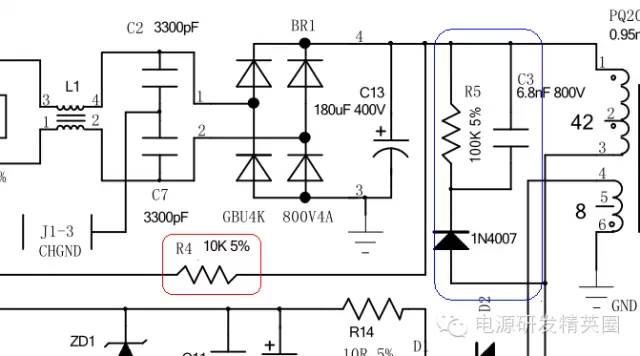

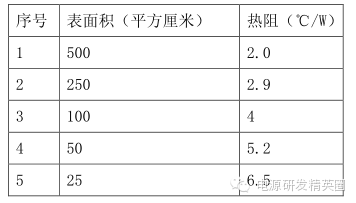

一、7805 设计事例 设 I=350mA,Vin=12V,则耗散功率 Pd=(12V-5V)*0.35A=2.45W。按照 TO-220 封装的热阻 θJA=54℃/W,温升是 132℃,设室温 25℃,那么将会达到 7805 的 热保护点 150℃,7805 会断开输出。 二、正确的设计方法是: 首先确定最高的环境温度,比如 60℃,查出民品 7805 的最高结温 Tj(max)=125℃,那么允许的温升是 65℃。要求的热阻是 65℃/2.45W=26℃/W。 再查 7805 的热阻,TO-220 封装的热阻 θJA=54℃/W,TO-3 封装(也就是大家说的“铁壳”)的热阻 θJA=39℃/W,均高于要求值,都不能使用(虽然达不到热保护点,但是超指标使用还是不对的),所以不论那种封装都必须加散热片。资料里讲到加散热片的时候,应该加上 4℃/W 的壳到散热片的热阻。 计算散热片应该具有的热阻也很简单,与电阻的并联一样,即 54//x=26, x=50℃/W。其实这个值非常大,只要是个散热片即可满足。 三、散热片尺寸设计 散热片计算很麻烦的,而且是半经验性的,或说是人家的实测结果。 基本的计算方法是: 1.最大总热阻 θja = ( 器件芯的最高允许温度 TJ - 最高环境温度 TA ) / 最大耗散功率 其中,对硅半导体,TJ 可高到 125℃,但一般不应取那么高,温度太高会降 低可靠性和寿命。 最高环境温度 TA 是使用中机箱内的温度,比气温会高。 最大耗散功率见器件手册。 2.总热阻 θja=芯到壳的热阻 θjc +壳到散热片的 θcs + 散热片到环 境的 θsa 其中,θjc 在大功率器件的 DateSheet 中都有,例如 3---5 θcs 对 TO220 封装,用 2 左右,对 TO3 封装,用 3 左右,加导热硅脂后, 该值会小一点,加云母绝缘后,该值会大一点。 散热片到环境的热阻 θsa 跟散热片的材料、表面积、厚度都有关系,作为 参考,给出一组数据例子。 a.对于厚 2mm 的铝板,表面积(平方厘米)和热阻(℃/W)的对应关系是:

中间的数据可以估计了。 b.对于 TO220,不加散热片时,热阻 θsa 约 60--70 ℃/W。可以看出,当表 面积够大到一定程度后,一味的增大表面积,作用已经不大了。据称,厚度 从 2 mm 加到 4 mm 后,热阻只降到 0.9 倍,而不是 0.5 倍。可见一味的加 厚作用不大。表面黑化,θsa 会小一点,注意,表面积是指的铝板二面的面积之和,但紧贴电路板的面积不应该计入。对于型材做的散热片,按表面积算出的 θsa 应该打点折扣…… 说到底,散热片的计算没有很严格的方法,也不必要严格计算。实际中, 是按理论做个估算,然后满功率试试看,试验时间足够长后,根据器件表面 温度,再对散热片做必要的更改。 国产散热器厂家其实就是把铝型材做出来,然后把表面弄黑。热阻这种 最基本的参数他们恐怕从来就没有听说过。如果只考虑散热功率芯片的输 入输出电压差 X 电流是芯片的功耗,这就是散热片的散热功率。

编辑:黄飞

电子发烧友App

电子发烧友App

评论