01光伏产业链

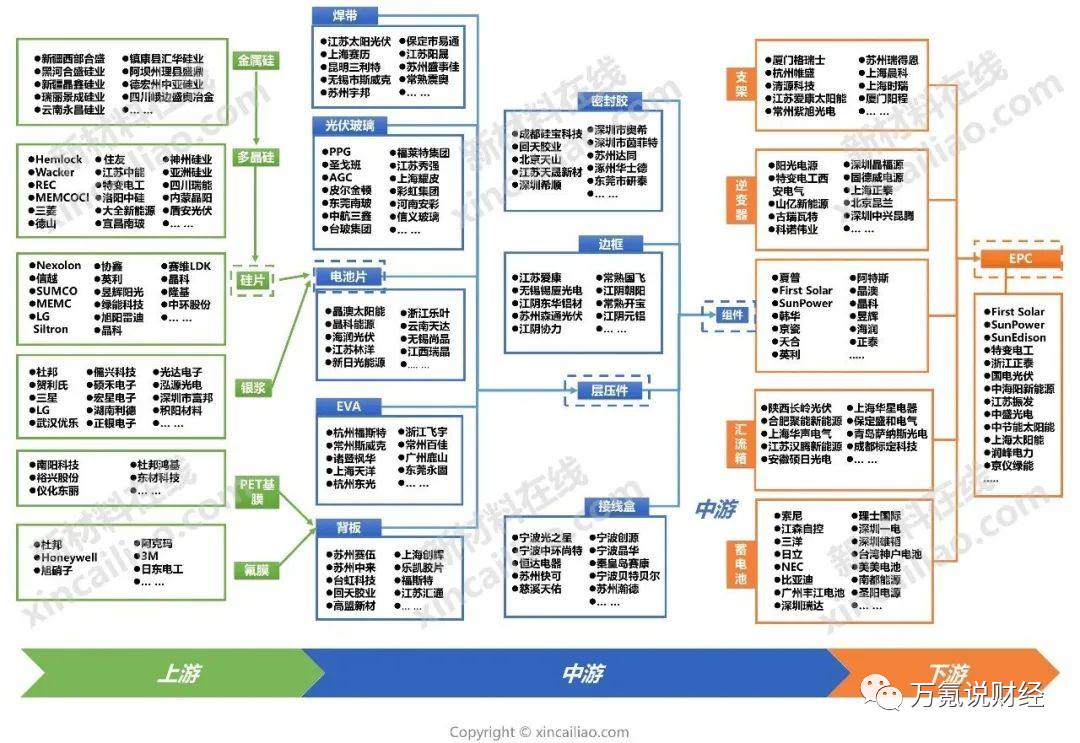

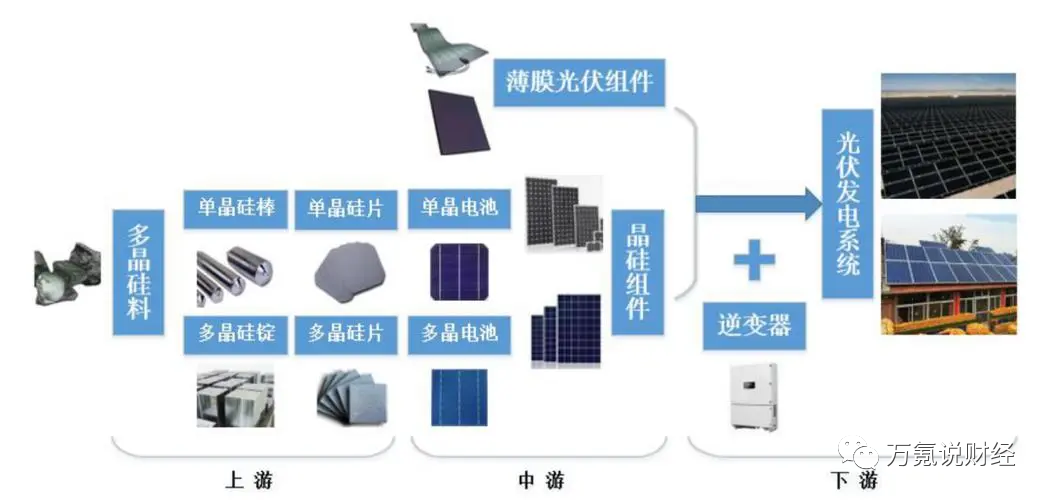

太阳能光伏产业链包括硅料、铸锭(拉棒)、切片、电池片、电池组件、应用系统等6个环节。上游为硅料、硅片环节;中游为电池片、电池组件环节;下游为应用系统环节。从全球范围来看,产业链6个环节所涉及企业数量依次大幅增加,光伏市场产业链呈金字塔形结构。

太阳能光伏产业链的上游是太阳能电池板的原料硅片和晶体硅原料的生产,这一产业在我国属于垄断行业。

中游是由生产晶硅电池片开始的,将晶硅体加工为电池片,是实现光电转化的核心步骤。在我国,晶硅(单晶、多晶)光伏组件的应用占到了市场的 95%以上。然后就是电池组件的生产,将电池片组装成电池组件,属于劳动密集型产业,是光伏产业链中游的尾端。

从光伏产业链角度看,由于整个光伏产业仍处于快速发展阶段,因此相关的生产技术和加工工艺的进步速度十分迅速,推动光伏设备持续不断更新换代,行业销售收入持续增长。根据 CPIA 统计数据,全球光伏设备行业销售收入从 2013 年的 17.5 亿美元增长至 2019 年约 50 亿美元,复合增长率为 19.1%。

与此同时,由于全球光伏产业链各个生产环节的主要生产地均在中国,所以中国光伏设备市场规模占全球的比重较高。

多晶硅

属于光伏产业链上游第一道环节,一般从项目建设到产能投产需要12-18个月,产能周期相对较长。目前技术工艺全部国产化,随着技术改进,成本呈现大幅下降趋势。

2020年,全国多晶硅产量达 39.2万吨,同比增长 14.6%。其中,排名前五企业产量占国内多晶硅总产量87.5%,行业集中度较高。

价格方面,硅料价格自去年下半年以来不断攀升,虽然2021年6月份出现减缓迹象,但是8月份重回上涨趋势。硅料产能周期及需求弹性特性,叠加行业高壁垒特性使得下游需求扩大时,价格呈现敏感变化,并在较长时间内维持价格高位。2021年随着多晶硅企业技改及新建产能的释放,产量将达到 45万吨。

硅片

光伏硅片领域,由于受到规模、技术、成本等因素限制,使得寡头运营模式明显,行业集中度越来越高。

2020 年全国硅片产量约为161.3GW,同比增长 19.7%,占全球产量约 167.7 GW 的 96.2%。其中,排名前五企业产量占国内硅片总产量的 88.1%,且均超过 10GW。随着头部企业加速扩张,2021 年全国硅片产量将达到 181GW。

相关企业主要包括以上机数控、京运通、高测股份等为代表的传统硅片设备制造商,以及双良节能、高晶太阳能、三一集团等新进入者。

晶硅电池片

晶硅电池主要类型包括 AI-BSF、PERC、TOPCon、HJT、IBC 等,其中,从2020 年平均转换效率数据来看,N型电池转化率最高,TOPCon电池平均转换效率达到 23.5%,异质结电池平均转换效率达到 23.8%,背接触电池达到 23.6%。TOPCon和HJT电池的转换效率则仍有很大提升空间。

因此,未来随着生产成本的降低及良率的提升,N型电池将会是电池技术的主要发展方向之一,而且也是光伏技术的核心竞争因素。

从整个光伏产业链的角度看,不断降低生产成本、提高转换效率,从而降低光伏LCOE,是驱动整个光伏产业链各环节技术进步的核心动力。然而硅料、硅片、组件环节的成本下降和技术进步的空间相对有限,提高电池转化率将是未来降低LCOE,优化成本的主要有效环节。预计到2025年,二者的量产转换效率分别有望达到 25.0%和 25.2%。

组件

光伏组件是光伏发电系统的核心构成部分,工艺包括串焊、叠层、压层、检测等。其核心竞争优势主要体现在除质量性能外带来成本优化外,还包括品牌与渠道,及服务等。如具有高融资价值的组件品牌就拥有更强的竞争力,销售渠道全球布局更利于渠道竞争与售后服务跟进。成本角度来看,硅料硅片价格变化影响较弱,主要源于一体化组件自供比例提升,消化部分成本上涨压力。

2020 年,全国组件产量达到124.6GW,同比增长26.4%,约占全球产量163.7GW的76.1%。其中,排名前五企业产量占国内组件总产量的55.1%,集中度相对分散。

以隆基股份、晶科能源、天合光能、晶澳科技、阿特斯等为代表的一体化组件企业,凭借更强的品牌、融资价值、盈利能力以及更为全面的销售网络,市场份额呈现出不断提升的趋势。

细分领域来看,光伏逆变器、光伏胶膜技术变化风险较低,产品需求将和光伏装机需求实现共振;大尺寸硅片环节扩产对大尺寸热场系统产品需求显著增加,碳/碳复合材料热场产品具备显著性能优势而提升市场规模;大尺寸组件的应用将推进大尺寸硅片、电池片、玻璃的应用;具有转换效率优势的异质结电池的应用有望随着成本下降而加速推进;补贴缺口问题解决和后续新增项目脱离补贴依赖,运营商有望迎来价值重估。

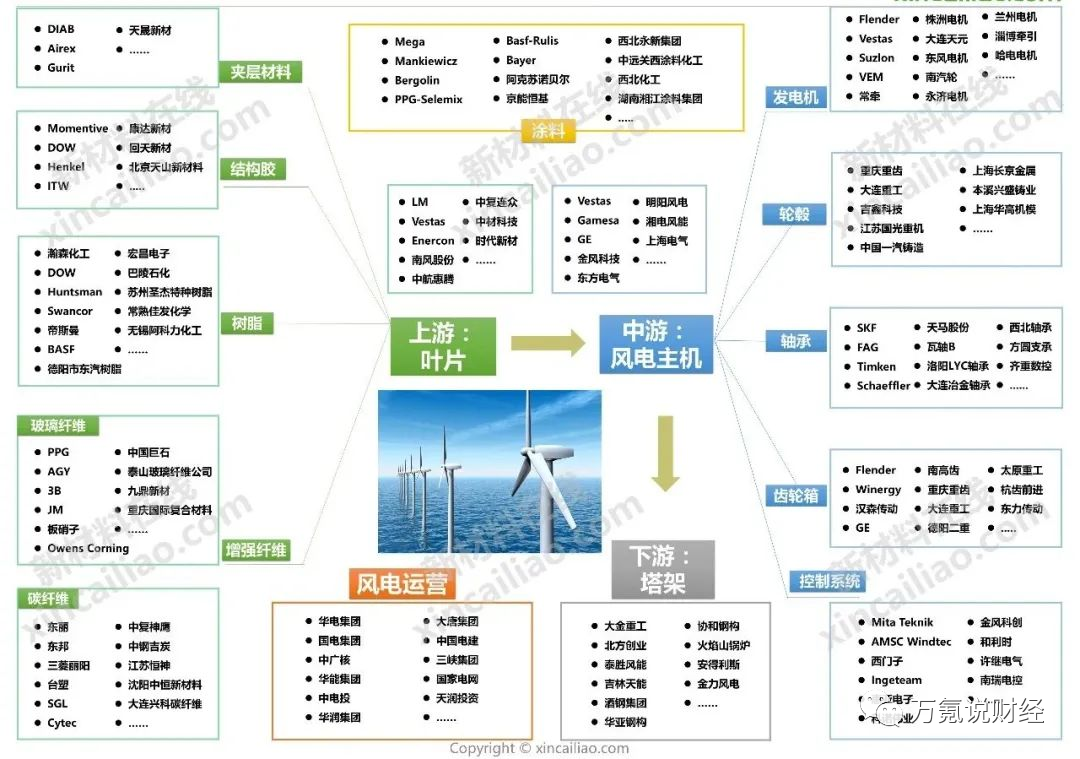

02风电产业链

风电产业链整体呈集中化、一体化趋势发展,中上游企业普遍采用“以销定产”的经营模式,根据下游客户订单进行生产和销售。下游企业议价能力强,中上游企业竞争激烈,毛利率逐年下滑。为降低成本,提高毛利率,产业链形成了以风电机组设备制造为核心,逐渐向上游产业融合的新业态。

上游关键零部件制造

上游核心零部件的制造包括叶片、塔架、风电主机等。每项核心部件都涵盖了多项生产技术及工艺流程。目前风电机组呈现大型化、一体化趋势,对叶片、塔架以及风电主机的生产和研发都提出了更高要求。

随着上游原材料成本上升、下游风电整机招标价格走低,降本增效成为零部件制造商的核心竞争力,行业淘汰率高,集中度强,具备核心技术和有一定研发能力、生产能力以及规模优势的上游制造企业将更具竞争力。

(1)叶片

叶片是风电机组的重要装备之一,与风电中游产业当中的整机制造业联动性强,发展程度相似。据电气风电招股书中数据,叶片采购成本占风电整机成本的18%左右。生产叶片所涉及原材料主要有:夹芯材料(巴沙木、PET、PVC)、增强纤维、结构胶和树脂等。

(2)塔筒

塔筒是风电产业上游的细分子行业之一,原材料占其成本结构的90%左右,属于加工工业。陆风行业壁垒不高,受大件物流的运输半径约束,风塔行业分散程度较高。但随着海风向深海发展,陆风的平价上网,国内大容量、长叶片、高塔架渐成趋势,塔筒的生产门槛被提高。未来塔筒生产企业应具备更高的技术要求,行业逐渐向头部集中。

(3)轴承

轴承是风电主机的核心主件之一,风电机组长期矗立在野外,对轴承的性能要求很高。目前,风机主轴轴承主要被SKF、FAG、TIMKEN、罗泰艾德等国外公司垄断。国内方面,对于大容量机组轴承技术还处于积累试制阶段。

受疫情影响,海外进口主轴轴承产能不足,供应存在限制,国内厂商进入替代供应窗口期。风电轴承尤其是主轴轴承制作工艺复杂,行业技术壁垒较高,准入严格。但若与下游风机制造企业达成合作,便会形成稳定的供应关系。

以目前国内主轴轴承龙头企业新强联为例,公司首台主轴轴承提供给湘电,在平稳运行2 年之后才进入合格供应商名录。自此与湘电风能合作近10年,与明阳智能合作7年,期间一直稳定供货。

中游整机制造——高端装备制造技术全球领先

中游产业主要包括风力发电机组的制造以及风机整机的制造,属高端装备制造业。

经过近几年风电产业的高速发展,风电整机制造已属世界领先水平,根据《中国可再生能源国际合作报告(2020)》数据显示:2020年全球前十风机供应商提供80GW风机机组,其中中国风机制造商有七家跻身前十,分别是金风科技、远景能源、明阳智能、上海电气、运达风电、中国中车、和三一重能。

风电整机目前国内技术路线主要分两种,一种是以金风科技、明阳智能为代表的自主研发技术路线,一种是电气风电为代表的与海外技术商签署协议,进行二次开发的技术路线,均在不同技术领域取得市场认可和突破。

从市场占有率来看,陆上风机金风科技具有绝对领先优势,根据金风科技公布数据,2020年国内市场份额21%,连续十年国内第一。根据 WoodMackenzie 对全球风机整机企业市场份额的统计,金风科技2020年全球市占率第二,在全球市占率中始终保持12%以上,行业龙头地位稳定。

下游国有大型能源投资集团

风电产业下游主要包括风场运营/风场投资,目标企业大多为大型国有能源投资集团:包括华能国际、大唐电力、国电电力等。

风电场主要包括两种类型;陆上风电和海上风电,目前陆上风电技术发展相对成熟,装机水平占风电装机的 90%以上。根据 GWEC《全球海上风电报告》预计,未来十年海上风电新增装机将达到235GW,大约是当前市场规模(35GW)的 7 倍。报告认为,受中国市场大力推动,2021年全球海上风电新增装机容量比2020 年提高一倍以上。

2022年,风电行业面临“后补贴时代”,整个行业或将进行估值重塑。受抢装潮影响,订单量不会继续保持20年和21年的高速增长,受此影响,行业整体景气度或将下滑。

但风电行业属朝阳产业,在双碳目标下,以及 “2025年非化石能源消费占一次能源消费的比重达到20%左右”战略目标,整个行业中长期来看仍然是受益的。

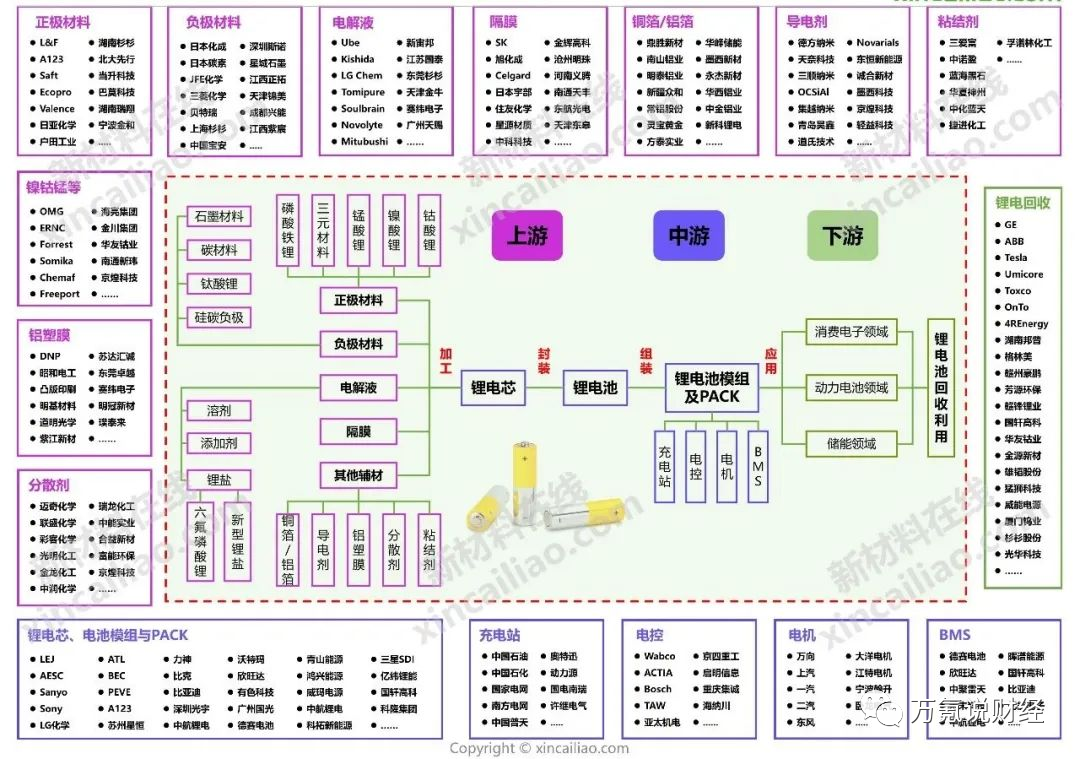

03锂电产业链

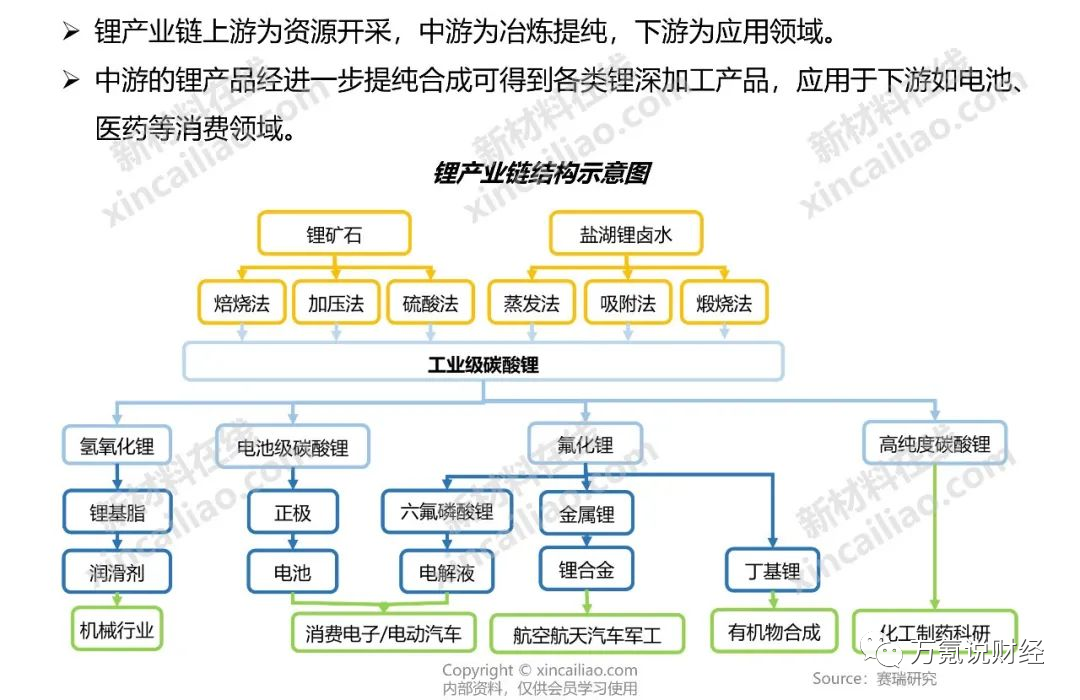

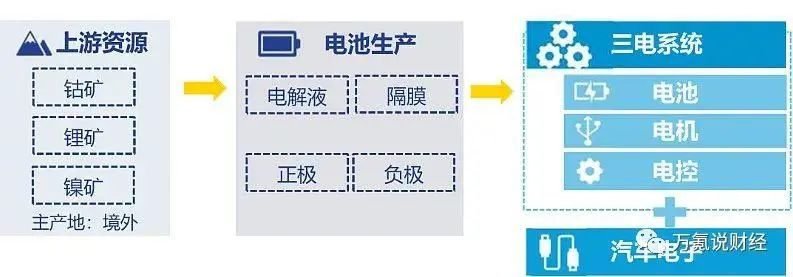

锂电池产业可以分为上游的矿产资源、中游的原材料和产品制造及组装、下游的应用三大范畴。

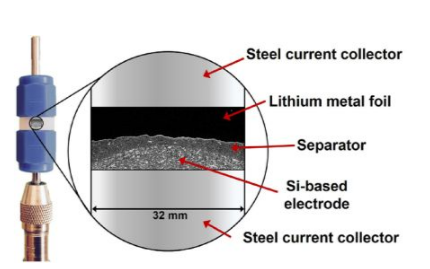

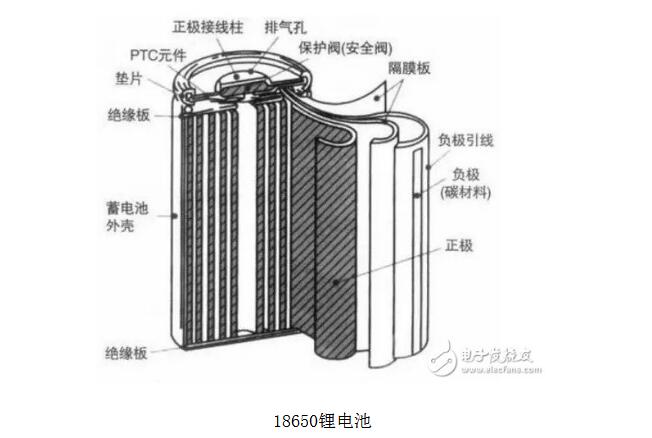

锂电池重要组成部分:锂电池主要由正极材料、负极材料、电解液和电池隔膜四部分组成。

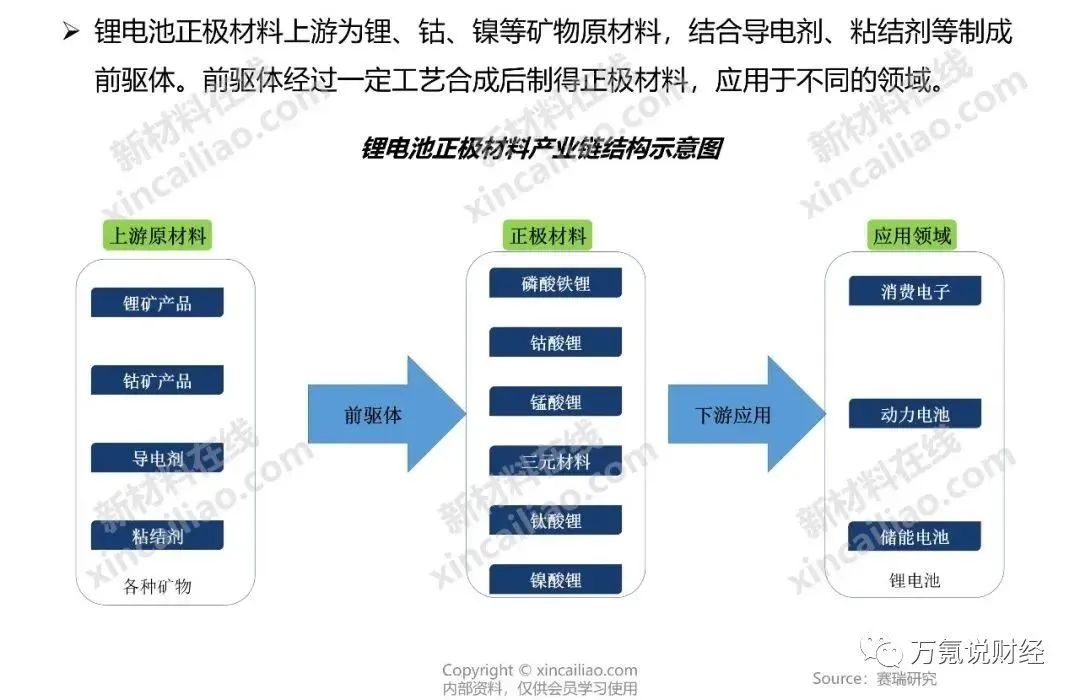

正极材料

锂电池正极材料产业链结构图:

正极材料占锂电池成本的40%左右。锂电池产业链中,市场规模最大、产值最高的环节当属正极材料,且其性能决定了电池的能量密度、寿命、安全性、使用领域等,正极材料成为锂电池的核心关键材料。

目前动力电池正极材料技术路线主要有:钴酸锂、镍钴锰三元、改性锰酸锂、磷酸铁锂、镍钴铝三元。

其中磷酸铁锂作为正极材料的电池充放电循环寿命长,但其缺点是能量密度、高低温性能、充放电倍率特性均存在较大差距,磷酸铁锂电池技术和应用已经遇到发展的瓶颈;钴酸锂主要用于对体积能量密度要求较高的消费类电池的正极材料;锰酸锂电池能量密度低、高温下的循环稳定性和存储性能较差,因而锰酸锂仅作为国际第1代动力锂电的正极材料;三元材料凭借其较高的能量密度,成为当下EV车型广泛采用的技术路线。

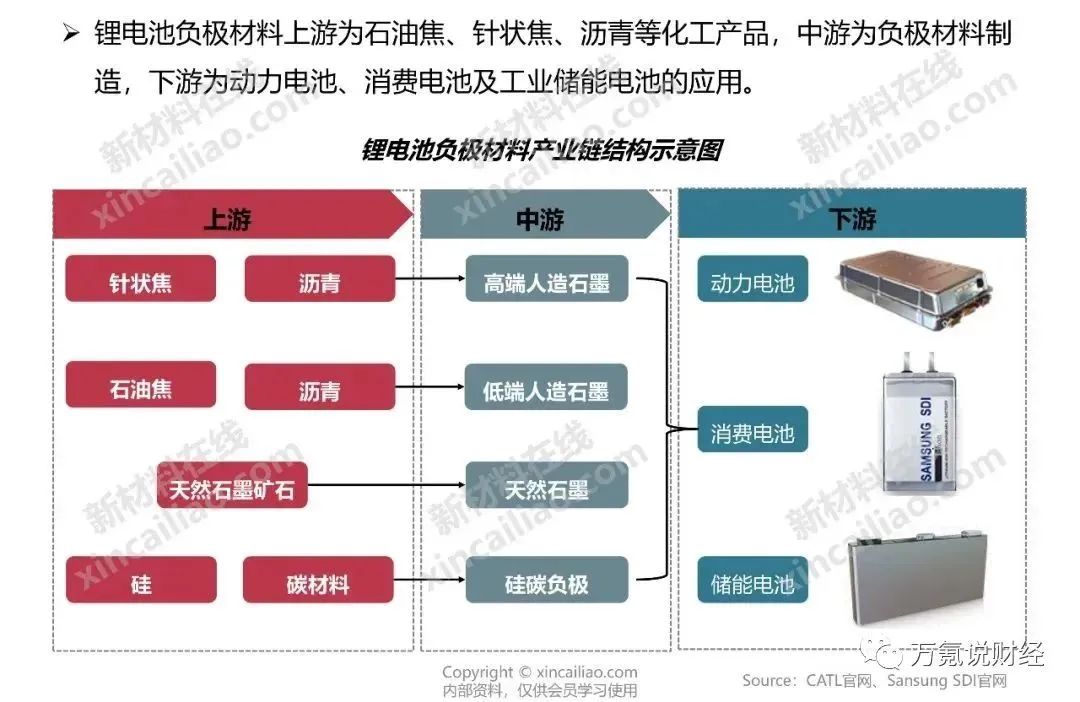

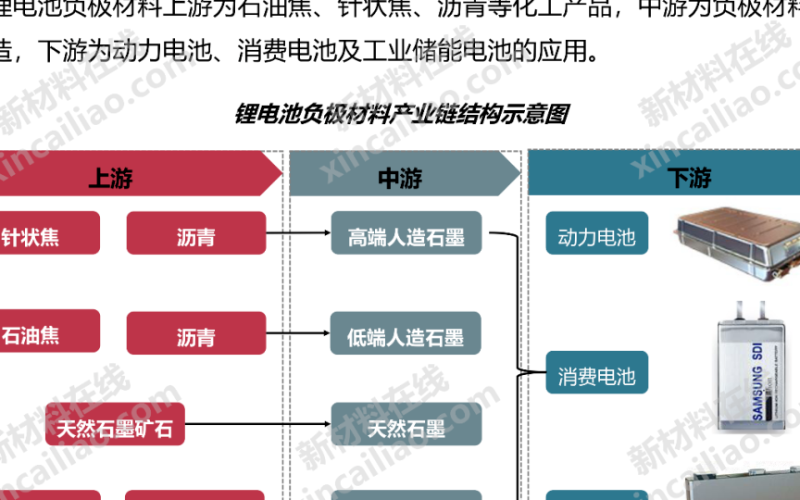

负极材料

锂电池负极材料产业链结构图:

负极材料主要影响锂电池的首次效率、循环性能等,负极材料的性能也直接影响锂电池的性能,负极材料占锂电池总成本不超过15%。

负极材料一般分为碳系负极和非碳系负极,其中碳系负极可分为石墨、硬炭、软炭负极等,石墨又可分为人造石墨、天然石墨、中间相炭微球;非碳系负极包括钛酸锂、锡类合金负极、硅类合金负极等。

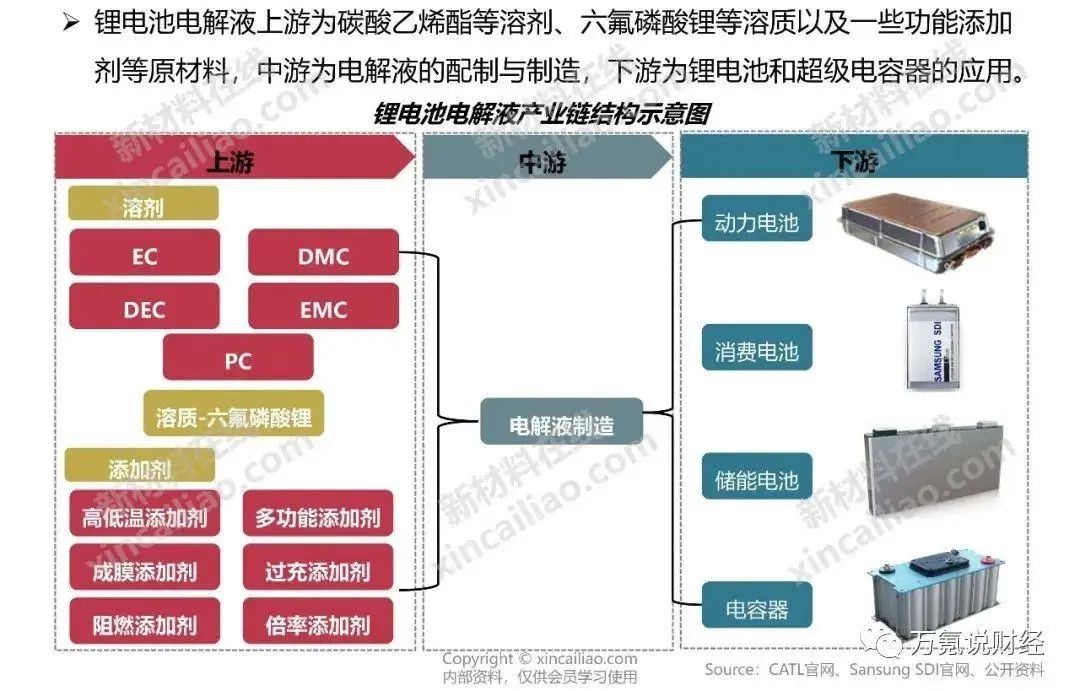

电解液

锂电池电解液产业链结构图:

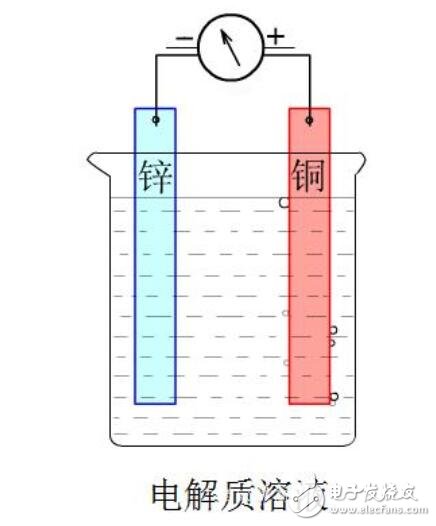

电解液是锂离子电池的关键原材料之一,下游为锂离子电池。锂离子电池具有循环寿命长、能量密度高、成本相对较低、安全性能好等特点,应用领域广泛。锂离子电池电解液上游材料包括了溶剂,锂盐和添加剂。

电解质作为电解液的重要组成部分,直接影响着锂离子电池的搁置时间和使用寿命、内阻与功率特性、充放电效率、使用温度范围、安全性能及成本等。

受下游需求拉动,国内外主流厂商纷纷布局溶质领域,产能将持续扩张。但目前溶质 LiPF6 的主流合成和提纯工艺仍有改进空间,使得高品质产品的生产工艺难度较大。

随着下游持续景气,目前生产企业暂无库存,现货紧张,扩产周期较长,大多以交付和长期订单为主,供需缺口将持续存在,预计2021年内六氟磷酸锂将持续保持高景气度。2022年锂电池电解液溶质需求量有望增加70%,需求动能将保持强劲。

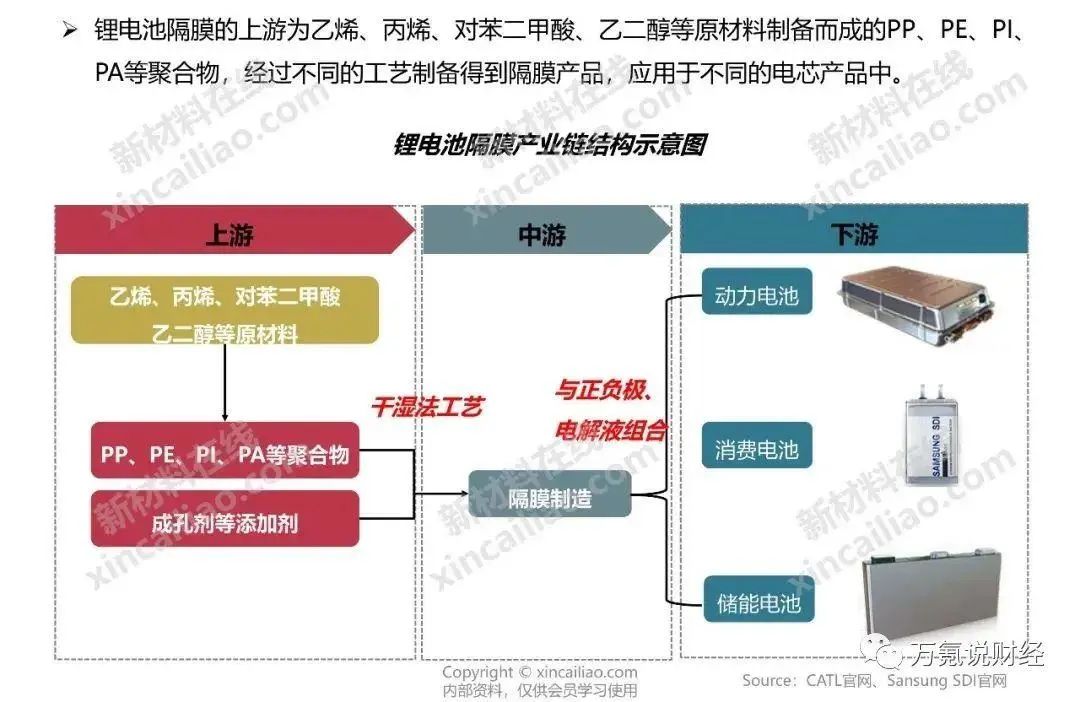

隔膜

锂电池隔膜产业链结构图:

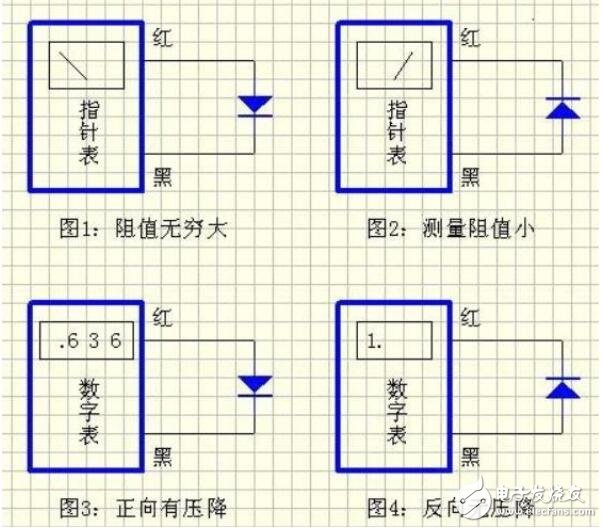

隔膜是正负极之间的一层薄膜,容许离子通过、阻止电子通过,防止出现短路。为了使隔膜在充放电过程中保持完整性和热稳定性, 一般行业内都会对隔膜进行表层涂覆,涂一下诸如陶瓷、勃姆石、硫酸钡等无机材料。有涂覆的叫涂覆膜,没有涂覆的称为基膜。动力电池基本都会选择涂覆膜。

隔膜的制作工艺主要分为湿法和干法,干法又有单向拉伸和双向拉伸。目前高端产品中以湿法为主,中低端以干法为主。

从国内市场来看,锂电隔膜市场已高度集中,新增产能主要来自于头部企业。由于下游需求旺盛,头部企业订单饱满。目前,恩捷股份、星源材质、中材科技等都在加大扩产力度。扩产的同时,产业链企业还在发力提升海外销售比例,并谋划海外建厂,以提升利润水平。

需求端:在市场需求快速增长的情况下,动力电池的供应存在缺口,目前个别企业的电池订单已经排到了明年,当前行业内电池缺口在30%-50%左右,且每家企业的情况不一样,供应紧张的情况有可能会持续到2025年。

下游:锂电池需求分析

锂电池的下游应用市场分为电动交通工具、3C 消费电子、工业储能3大类别。

新能源汽车需求爆发式增长,带动锂电池负极材料需求快速提升。在同体积重量情况下,锂电池的蓄电能力是镍氢电池的1.6倍,是镍镉电池的4倍,因此,新能源汽车使用锂电池可以显著增强续航里程,大大增强产品的实用性和便捷性,在纯电动汽车的应用上这一优势尤为明显。

目前,锂电池已经成为了新能源汽车的主要能量装置之一,新能源汽车快速发展将推动锂电池的市场规模快速扩大。

全球市场新能源汽车产业规模为推动新能源汽车发展,各国相继出台新能源汽车支持政策,包括购车补贴、税收优惠、积分政策等,新能源汽车政策营造了新能源时代下的全球新环境,新能源汽车全球化的趋势已经来临。

中国是全球最大新能源汽车市场,未来发展前景广阔。

04

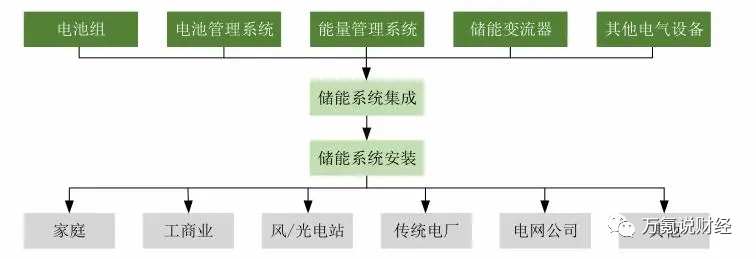

储能产业链

完整的电化学储能系统主要由电池组、电池管理系统(BMS)、能量管理系统(EMS)、储能变流器(PCS)以及其他电气设备构成。

电池组是储能系统最主要的构成部分;电池管理系统主要负责电池的监测、评估、保护以及均衡等;能量管理系统负责数据采集、网络监控和能量调度等;储能变流器可以控制储能电池组的充电和放电过程,进行交直流的变换。

储能产业链上游主要包括电池原材料及生产设备供应商等;中游主要为电池、电池管理系统、能量管理系统以及储能变流器供应商;下游主要为储能系统集成商、安装商以及终端用户等。

储能行业仍处于发展初期,市场参与者的角色要进行清晰地厘清尚有一点难度。从现阶段来看电池和PCS是储能系统产业链中壁垒较高、价值量占比较大的核心环节。系统集成和EMS环节虽然目前在国内价值量、技术含量不高,但未来有望通过数字化、智能化集成和控制,实现储能越来越高和越来越复杂的应用场景;EMS是实现系统集成高级功能的基础,系统集成商有望掌握行业话语权。

储能变流器(PCS)

储能变流器(PCS)是电化学储能系统中,连接于电池系统与电网之间的实现电能双向转换的装置。既可把蓄电池的直流电逆变成交流电,输送给电网或者给交流负荷使用;也可把电网的交流电整流为直流电,给蓄电池充电。

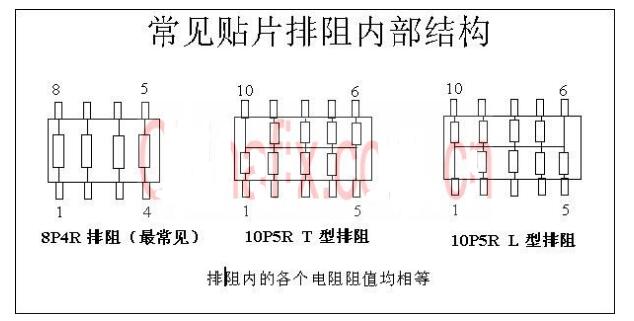

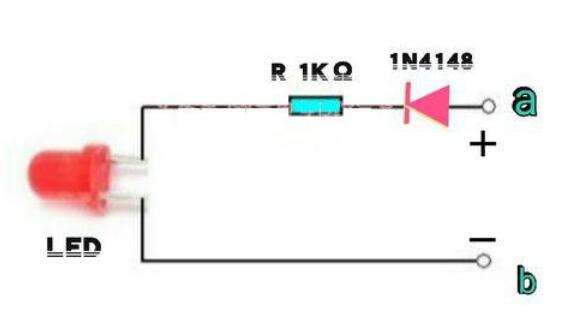

PCS上游主要由电子元器件、结构件、电气元器件和电线类和其他元器件构成,其中电子元器件包括电阻、电容、集成电路、PCB等;结构件包括机柜、机箱、金属和非金属结构件,其中非金属结构件包括多晶硅、硅片和晶硅电池片等;电气元器件包括断路器及相关辅件、变压器、电感和散热器等;电线类原材料包括电线和电缆。

储能电池

储能电池主要由电池模组和BMS组成。目前主要有低压 48V 和高压200V~400V的电池系统。BMS的功能主要是监控电池的电压、温度、SOC/SOH计算、均衡容差。储能电池的核心技术主要还是电芯和BMS。

能源管理系统(EMS)

能源管理系统(EMS)顺应能源互联网的发展趋势。智慧能源管理系统设备层主要包括能量采集变换、信息采集;通讯层主要包括链路、协议、传输;信息层主要包括缓存中间件、数据库、服务器;应用层主要包括:APP、Web、数据分析。

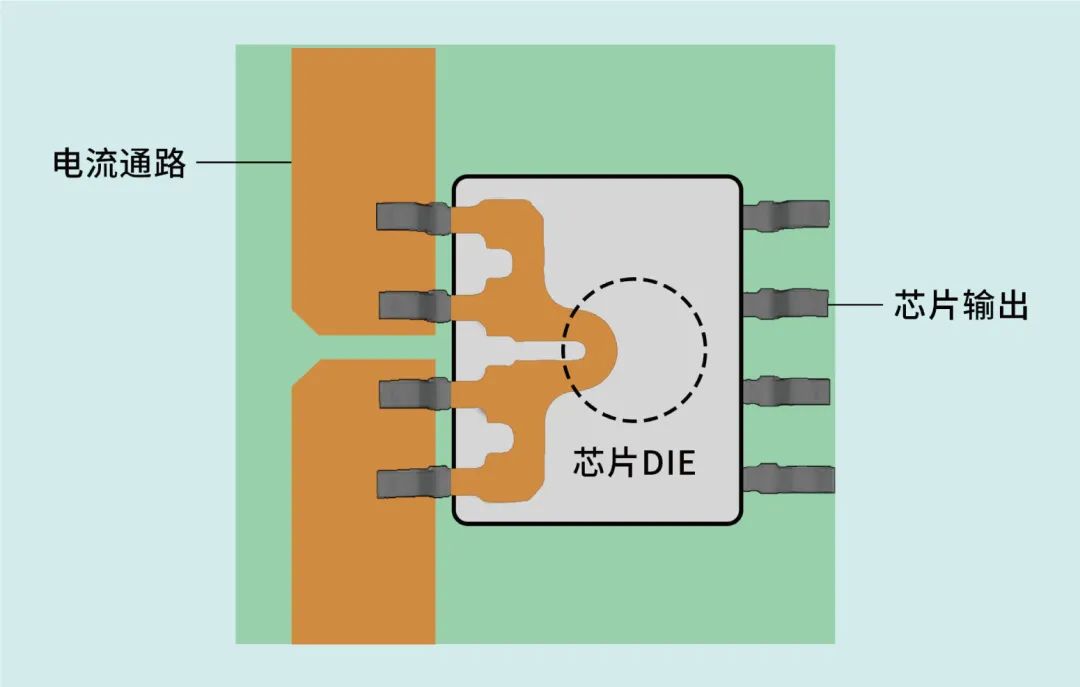

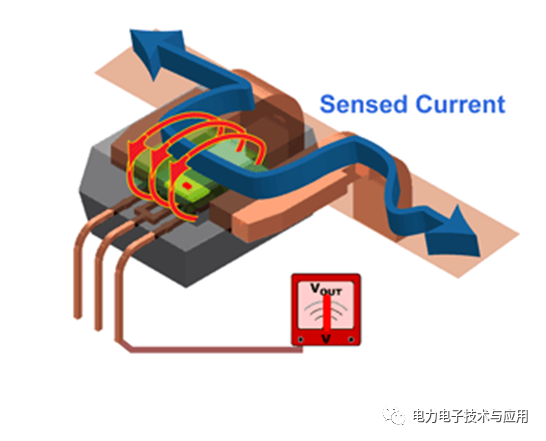

在储能设备中需要检测的电流就会有从5A到400A不等的测量范围,那么,如何选择一款合适的器件来检测电流就是一个比较关键的问题。

我们可以把电流检测分为几个范围。

1,检测5A到70A的直流或交流电流。

检测5A到50A的直流或交流电一般选用芯片式的霍尔电流传感器,比如CH701电流传感器IC,是工业、汽车、商业和通信系统中交流或直流电流传感的经济而精确的解决方案。小封装是空间受限应用的理想选择,同时由于减少了电路板面积而节省了成本。典型应用包括电机控制、负载检测和管理、开关电源和过电流故障保护。

参考文章:霍尔传感器芯片该如何选型

CH701可以检测到50A峰值的电流。

如果需要检测更大电流,需要更高的隔离电压,可以选择更大电流范围的产品,比如16脚的CH701W系列,电流范围可以到70A,绝缘耐压可以到4800Vrms:

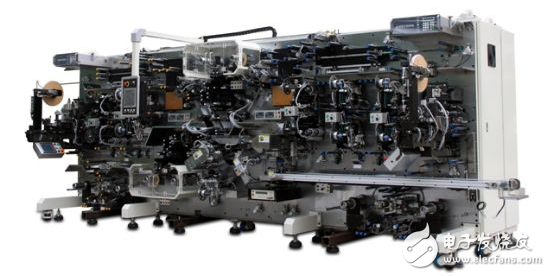

2,检测50A到200A的直流或交流电流。

可以选用直插型的电流传感器

CH704 是专为大电流检测应用开发的隔离集成式电流传感芯片。CH704 内置 0.1 mΩ 的初级导体电阻,有效降低芯片发热支持大电流检测:±50A, ±100A, ±150A, ±200A。其内部集成独特的温度补偿电路以实现芯片在 -40 到150度全温范围内良好的一致性。出厂前芯片已做好灵敏度和静态(零电流)输出电压的校准,在全温度范围内提供 ±2% 的典型准确性。

参考文章:意瑞半导体推出250A霍尔电流传感器产品,可以替换Allegro的ACS758/ACS770/ACS772

储能系统集成

储能系统集成包括核心储能技术软件,以及基于控制将其集成,以完整的智能系统交付客户,同时确保系统的整体盈利能力。

随着储能行业的成熟,系统集成商不仅仅是雇佣EPC进行本地安装,先进的系统设计和运行/优化能力将越来越重要。目的是最大化项目投资回报,在生命周期内使得储能项目满足安全和性能要求。

当前国内外市场中储能系统尚未完全标准化,公司能够结合储能应用场景的电气环境和用户需求,将自身电池系统与市场中的储能变流器及其他设备进行选型匹配,为发电侧、电网侧、工商业等各类场景打造“一站式”储能解决方案,使储能系统的整体性能达到最优。

根据CNESA发布了中国储能技术提供商、中国储能变流器提供商和中国储能系统集成商的相关名单。中国储能技术提供商榜单中,宁德时代和比亚迪分列国内市场和海外市场榜首位置;中国储能变流器提供商榜单中,阳光电源同时占据了国内市场和海外市场榜首位置;中国储能系统集成商榜单中,功率规模排名中,阳光电源同时占据国内市场和海外市场第一的位置,能量规模排名中,海博思创和比亚迪分列国内市场和海外市场榜首位置。

编辑:黄飞

电子发烧友App

电子发烧友App

评论