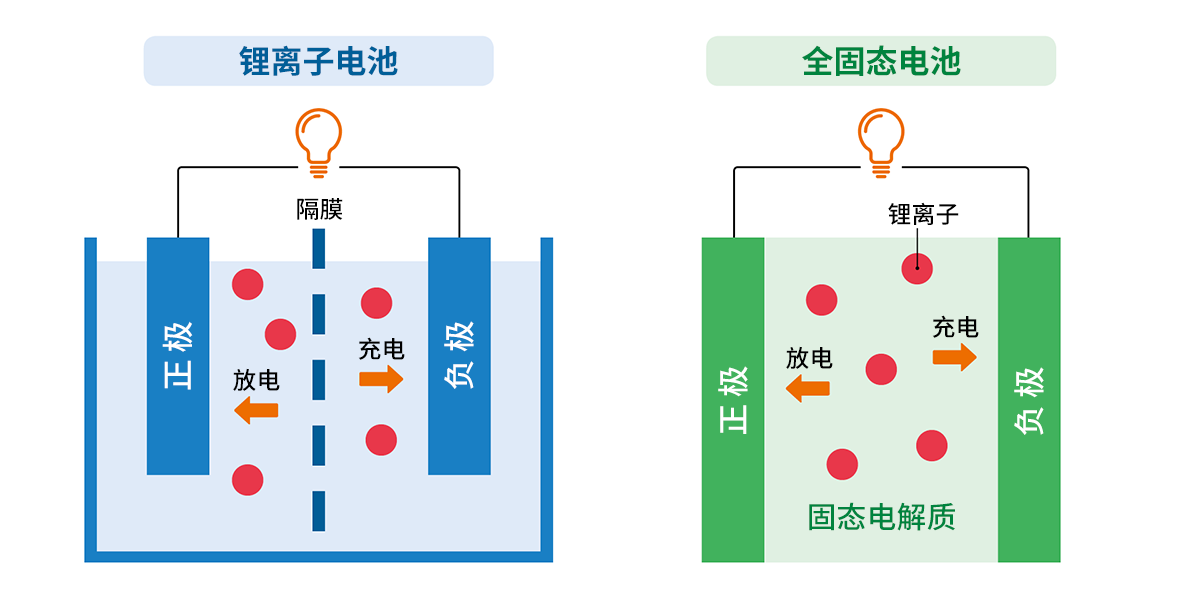

统锂离子电池的有机液态电解质在高温下极易起火,造成电池热失控,具有较大安全隐患;同时,由于金属锂负极在电解液中极易产生枝晶,刺穿隔膜引起电池内短路,所以基于有机电解液的传统锂离子电池不能采用金属锂作为负极,限制了电池能量密度的进一步提升。

全固态锂离子电池由于采用耐高温的固态电解质代替常规有机液态电解质,故安全性好于传统锂离子电池。同时,由于固态电解质的机械性能远优于电解液,所以其理论上可以有效阻挡金属锂负极在充放电过程中产生的枝晶,使得全固态锂离子电池可以采用金属负极,进一步提高电池的能量密度。

然而, 固态电解质的本征电化学性能及其与正、负极的界面稳定性等多个方面的问题限制了全固态电池的实际应用。尤其在正极结构中,包括活性物质、导电剂和固态电解质等在内的不同组分之间固-固界面的稳定性限制了电池的容量发挥和循环寿命,是阻碍电池性能 提升的主要瓶颈。

其中,固-固界面化学和电化学稳定性不佳导致正极材料固-固界面不断发生化学和电化学反应,使锂离子在反应过程中逐渐消耗,造成电池的容量衰减;其较差的机械稳定性导致正极材料固-固界面发生剥离,减小了正极活性物质与导电剂和集流体的接触面积,使电池阻抗大幅增加,降低了电池的容量和循环寿命;界面热稳定性不佳导致正极材料和固态电解质在高温下容易发生分解和元素渗透,造成电极与电解质在高温下相变从而失效,限制了电池的装配工艺普适性。因此,提高全固态锂离子电池正极材料固-固界面的稳定性是提升全固态锂离子电池电化学性能的关键。

然而,对全固态锂离子电池正极材料固-固界面基础科学问题的认识不清限制了其性能的进一步提升。本文将对全固态锂离子电池正极界面的化学稳定性、电化学稳定性、机械稳定性和热稳定性的机理问题进行探讨,对不同影响因素和优化方法进行总结和讨论,为全固态锂离子电池的开发和应用提供参考。

化学稳定性

正极材料固-固界面极大的阻抗是造成全固态锂离子电池室温电化学性能不佳的主要因素,而导致正极材料固-固界面阻抗过大的重要原因是该界面的化学稳定性和电化学稳定性不佳。其中,界面的化学稳定性是指在没有电场或磁场力的情况下,界面保持原有物理化学性质的能力。在正极材料固-固界面中,化学稳定性不佳的两种表现形式为正极材料间元素的相互扩散和空间电荷层的形成。

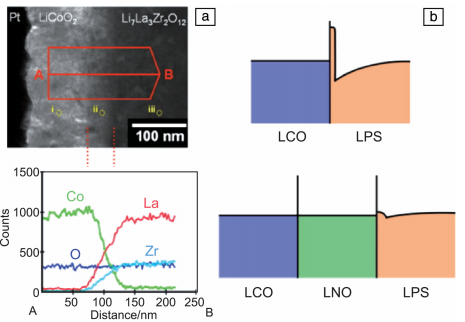

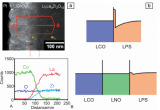

正极材料间元素的相互扩散通常发生在氧化物陶瓷固态电解质和氧化物正极材料之间的界面上。Kim等利用TEM和线性EDS发现LLZO与LCO的界面在室温下存在50~100nm的元素扩散层,如图1a所示,其主要成分为La2CoO4。但是,由于在室温下正极材料间元素相互扩散的速度极慢,所以很难对该扩散过程生成的产物进行表征。

图1 LLZO/LCO界面的TEM照片(上) 和线性EDS图谱(下) (a);通过DFT计算得到的 LCO/LPS界面(上)和LCO/LNO/LPS界面 (下)在稳态下锂离子浓度分布示意图(b)

在全固态锂离子电池中,当过渡金属氧化物作正极、硫化物作电解质时,由于锂离子在氧化物中的电势比在硫化物中的高,所以锂离子在电场力的驱动下从硫化物电解质迁移到氧化物正极材料中,直至界面两端电势平衡。但当达到平衡后,硫化物电解质与氧化物正极材料的界面处会形成一个类似电子导体中PN结的低锂离子浓度区域,该区域被称为空间电荷层。由于空间电荷层的锂离子浓度较低,所以该区域的离子电导率较低,从而导致离子在该区域的迁移势垒较高,造成该区域的阻抗急剧增大。如图 1b所示,通过在LCO表面包覆LNO可以有效抑制空间电荷层的形成。Yamamoto等利用电子全息照相对LCO和LPS之间的界面进行表征,证实了在该界面靠近LPS侧存在因锂离子重新排布形成的低离子浓度区域,即空间电荷层。尽管研究人员意识到了空间电荷层的存在,也证实了空间电荷层是导致基于硫化物固态电解质的全固态锂离子电池阻抗过大的主要原因,但是对于空间电荷层的化学形成过程的机理依然认识不清。同时,由于外加电势差的作用,界面处空间电荷层的化学行为更加复杂。

电化学稳定性

与化学稳定性不同,全固态锂离子电池正极材料固-固界面的电化学稳定性体现的是在电场力作用下,界面保持原有物理化学性质的能力。全固态锂离子电池正极材料固-固界面的电化学行为非常复杂,随着固态电解质和正极材料种类的不同以及预处理方式的不同,正极材料固 ̄固界面表现出不同的电化学稳定性。本节将按电解质的种类对全固态锂离子电池正极材料固-固界面的电化学稳定性进行介绍。

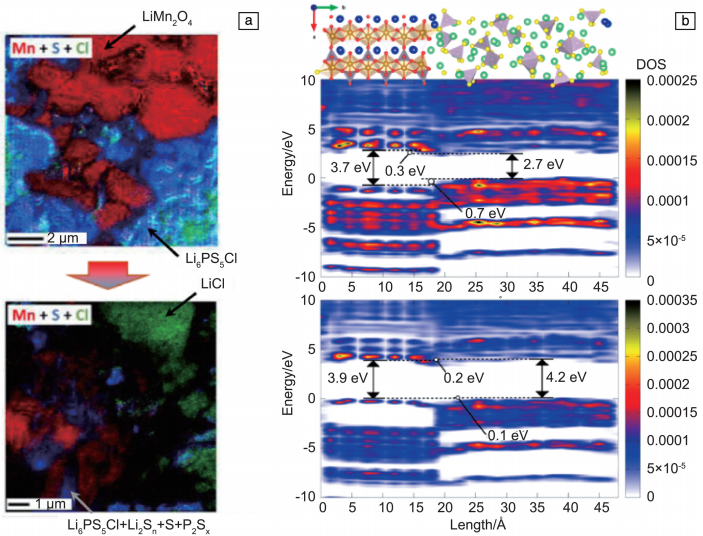

在基于硫化物固态电解质的全固态锂离子电池中,由于硫化物固态电解质与正极材料之间的接触面积较大,所以电解质与正极材料的界面在充放电过程中的元素相互扩散现象容易被表征。LPS固态电解质与LCO的界面在充放电过程中局部产生了Co3O4,且其位置并不固定,说明Co3O4是界面局部过充的产物。Auvergniot等利用扫描俄歇电子显微镜对LPSC固态电解质与LMO正极的界面进行表征,如图2a所示,发现在 LPSC表面有S、LiC、P2Sx 和Li2Sn生成,说明LPSC在充放电过程中被氧化。高电子电导率的产物是造成硫化物固态电解质与正极材料界面在充放电过程中发生电化学反应的主要原因。近期研究发现,LPS的最高价带高于LFP,由于电荷补偿机制,在充放电过程中,LPS与LFP的界面处产生电化学活性,最终使该界面变成贫锂区,即形成了空间电荷层,随着S-S键与PS4四面体不断发生聚合反应,空间电荷层继续生 长。此外,Sumita等发现随着充放电过程的进行,硫化物固态电解质中S-S键发生可逆的生成和断裂过程,如图2b所示。说明在高电压下,硫化物固态电解质具有一定的氧化能力,导致其在高电压下的电化学稳定性很差。

图2 LMO/LPSC/ Li-In全固态电池正极侧循环前(上) 和循环后(下) 的SAM图谱(a) ;LPS/LFP界面的电子层状态密度 (LDOS)等高线图(利用+U能级计算得到的结果(上), 利用HSE06杂化泛函能级计算得到的结果(下))(b)

相比于硫化物固态电解质,氧化物固态电解质和正极材料的固-固界面不存在空间电荷层效应,所以氧化物固态电解质和正极材料固-固界面的电化学反应主要体现在固态电解质和正极材料界面之间的元素在充放电过程中的相互扩散现象。Kim等证明了 LCO与钠超离子导体(NASICON)型固态电解质和LiPON的界面在充放电过程中没有变化。但是,研究表明LCO和LMO与Garnet型固态电解质LGLZO的界面分别在3.0和3.8V时会发生分解,而且分解产物的生成速度远高于这两者与LGLZO化学反应产物的生成速度,因此,LCO和LMO与LGLZO的界面在高电压下分解的驱动力主要是电化学驱动力,故LCO和LMO正极与LGLZO的电化学稳定性不佳。

由于聚合物固态电解质(SPE)的电压窗口较小,所以当其与电压平台较高的正极材料,例如LCO和LNMO匹配时,在正极材料固 ̄固界面处会发生电化学反应,导致电池容量衰减,循环性能大幅 降低。LCO/ SPE/ Li全固态电池循环10周后,容量衰减了42%,通过交流阻抗对电池在高电位下的阻抗测试发现,随着电池在高电位的时间逐渐增加,正极侧的阻抗逐渐增大,但是电解质和负极侧的阻抗几乎没有变化,而且 LCO与SPE界面处在循环后产生了高阻抗的Co3O4相。因此,正极材料与SPE间在高电压下界面稳定性不佳是导致全固态电池极化过大的主要原因。

机械稳定性

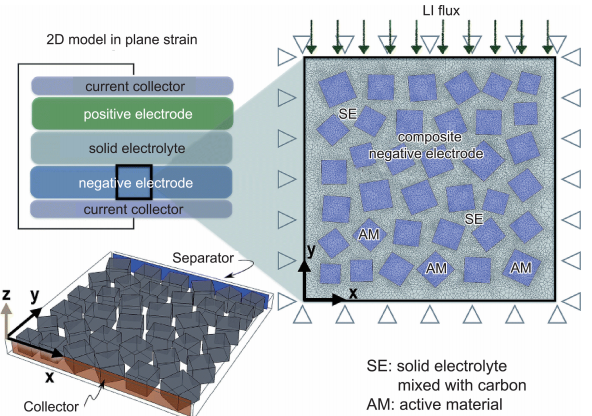

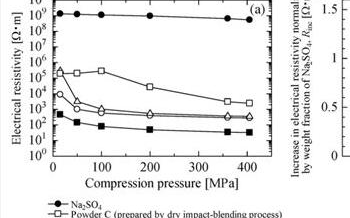

在全固态锂离子电池中,电极或固态电解质的机械稳定性不佳会造成电池的电化学性能大幅下降。其中,正极材料固-固界面机械稳定性不佳会造成全固态电池的极化大幅增加。造成该现象的主要原因是正极材料在锂离子脱嵌时会发生相变或晶格膨胀/收缩,使正极材料的晶格大小在充放电过程中会发生变化。这种体积效应会导致正极材料与导电剂的界面在充放电过程中不断生成—破碎,消耗可迁移的锂离子,使电池容量下降。同时,正极材料在充放电时的体积变化会造成其与导电剂和集流体发生剥离,使电池的阻抗大幅上升。Tian和Qi对一维Newman电池基于Poisson接触力学理论进行计算模拟,发现电极与导电剂和集流体的剥离行为发生在循环后,该行为导致电池容量的衰减。Bucci等利用力聚区模型对因正极材料体积变化导致全固态电池正极侧产生裂纹的行为进行模拟,如图3所示,证实了只有具备低断裂能和高体积变化的正极材料才会使全固态电池正极侧在充放电过程中产生裂纹并使其在正极侧蔓延传播。

图3 正极材料有限元模型的几何、离散化和边界条件示意图。电极材料颗粒嵌入了固态电解质和电子导电剂颗粒中

在全固态电池正极侧施加压力可以有效抑制因正 极材料体积变化产生的裂纹蔓延现象。Janek等证实加压可以有效抑制因LCO在充放电过程中锂离子脱嵌产生的体积变化造成的裂纹蔓延现象,有效提升全固态电池正极材料固 ̄固界面的机械稳定性。Koerver等发现即使是采用零体积应变材料Li4Ti5O12作为全固态电池正极材料,在正极侧依旧会产生裂纹。所以,在全固态电池中,提升界面的机械稳定性,改善正极材料间兼容性是未来全固态电池正极材料固-固界面的研究重点。

热稳定性

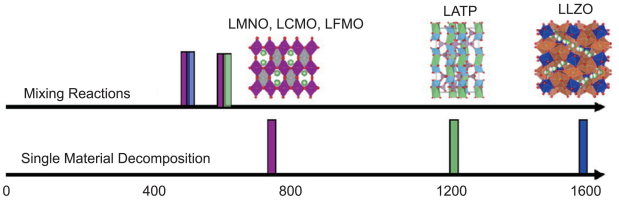

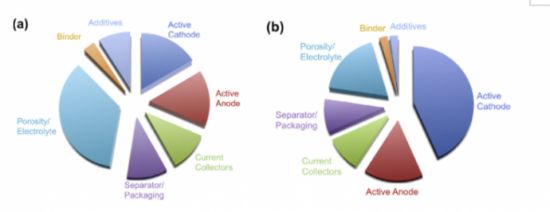

固态电解质与正极材料混合后,分解温度会大大低于其正常分解温度。研究发现,热分解过程通常在固态电解质与正极材料接触的部分,即固-固界面处开始发生,然后逐渐向材料内部蔓延。在对氧化物固态电解质与正极材料界面热稳定性的研究中,Gellert等通过XRD对LATP和LMO正极材料的固-固界面的热分解产物进行表征,发现该界面在500℃发生了分解,同时LMO正极侧产生无锂氧化物,而在LATP电解质侧产生如Li3PO4的含锂磷酸盐。由于这些含锂磷酸盐的熔点较低,故界面的分解温度进一步降低。Inoue等发现LLZTO与石墨以及Li0.47CoO2的固-固界面在480℃ 即发生了分解。Miara等利用XRD和差示扫描量热DSC分别对LLZO和LATP固态电解质与LCMO、LNMO和LFMO尖晶石结构正极的界面热稳定性进行探究,如图4所示。结果表面,LLZO与尖晶石结构正极的界面在600℃即发生分解, 而LATP与尖晶石结构正极的界面在700℃才开始分解。由于锂元素从固态电解质向尖晶石正极材料扩散,LLZO与尖晶石正极界面在高于600℃的温度下生成富锂锰氧化物Li2MnO3和各种无锂氧化物,而LATP与尖晶石正极界面在高于700℃的温度下生成Li3PO4、各种无锂氧化物和无锂磷酸盐。

图4 不同尖晶石型正极材料与LATP, LLZO固态电解质的分解温度以及两两混合后的分解温度示意图

关于硫化物固态电解质和正极材料间固-固界面的热稳定性研究较少。Tsukasaki等利用TEM和DSC对75Li2S-25P2S5体系非晶态硫化物固态电解质与NCM111正极材料的界面进行表征,发现其在200℃时产生未知晶体相。与氧化物固态电解质类似,聚合物固态电解质和正极材料固-固界面在加热到一定的温度时,聚合物固态电解质中的锂盐与正极材料和聚合物基体发生反应,生成碳酸锂等产物,使界面 发生热失效。Xia等通过XRD和DSC测试对PEO+LiTFSI聚合物固态电解质与LiCoO2、LiNiO2、 LiMn2O4、V2O5、V6O13和LixMnO2正极的界面热稳定性进行研究,发现聚合物固态电解质与不同正极材料的界面在210~340℃发生了分解,分解的产物主要是Li2CO3、Li2O、LiF等含锂化合物,金属氧化物和未知组分的气体。同时,充电态 下正极与聚合物固态电解质的界面分解温度要高于放电态下界面的分解温度。

界面优化方法简介

由于全固态电池的工作环境温度接近室温,所以,相比于提升全固态锂离子电池正极材料固-固界面的化学稳定性和热稳定性,提升界面的电化学稳定性和机械稳定性,避免正极与固态电解质在充放电过程中发生化学反应,抑制正极颗粒在充放电过程中的破碎现象,是提升全固态电池电化学性能的关键。避免正极材料与固态电解质在充放电过程中发生化学反应,可以有效避免界面不断发生分解—生成的过程,减少在该过程中消耗的锂离子,提高全固态电池的库伦效率和循环寿命。抑制正极颗粒在充放电过程中的破碎现象可以避免因颗粒破碎而导致的接触不良和界面破坏,提高全固态电池的容量和循环寿命。针对这两个问题,有效的全固态电池正极固-固界面优化方法主要有正极颗粒表面包覆、三维多孔固态电解质制备以及低熔点离子导体优化改性。

正极颗粒表面包覆是最常用的全固态锂离子电池正极材料固-固界面的优化方法,该方法是在正极材料表面包覆一层在高电压下稳定、离子电导率高和电子绝缘的锂离子导体,达到隔绝正极与固态电解质,避免其在充放电时发生反应的目的。同时,这层锂离子导体可以有效抑制正极颗粒在充放电时因体积变化导致的破碎。常见的正极表面包覆层有Li3PO4、LiNbO3以及各种锂离子导体等, 常用的处理方式为溶胶凝胶法、喷涂法、 丝网印刷法、旋涂法、脉冲激光沉积 (PLD)、原子层沉积(ALD)等。然而,正极颗粒表面包覆不能解决正极材料与固态电解质之间接触面积过小的问题,所以不能用于氧化物固态电解质体系全固态电池。另外,除了PLD、ALD等溅射手段,其他包覆方式得到的产物存在包覆层不均匀的问题,主要原因是其他的包覆方式均为机械混合。而PLD、ALD等溅射手段的制备成本较高。因此,如何利用成本较低的手段对正极材料表面进行包覆是未来该方向的研究关键。

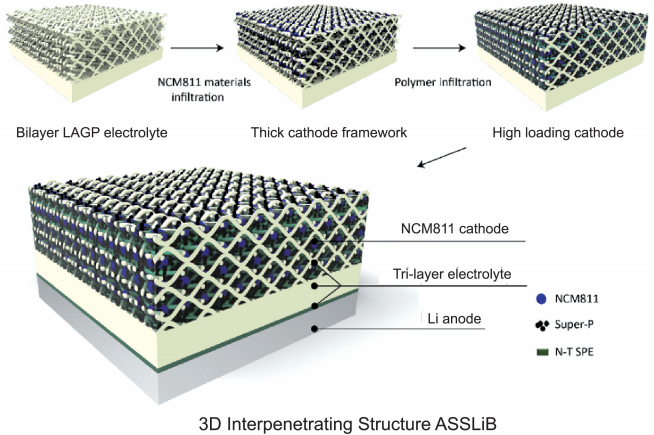

三维多孔固态电解质可以将正极负载在多孔固态电解质的孔内,使正极材料与固态电解质充分接触,同时也可以抑制正极材料在充放电时发生破碎现象。制备三 维多孔固态电解质主要有流延法和模板法。相比于工艺较为复杂、成本较高的流延法,模板法工艺更简单、成本较低。Zhang等利用模板法制备了三维多孔结构LAGP固态电解质并将高镍三元正极材料NCM811负载在孔中,如图5所示.与普通LAGP陶瓷相比,三维多孔结构LAGP能使全固态电池具有更高的载量、更高的容量发挥和更好的循环性能。三维多孔固态电解质优化多用于氧化物固态电解质和聚合物固态电解质体系,但是,三维多孔固态电解质无法有效提高正极材料与固态电解质固-固界面的电化学稳定性,将其与正极颗粒表面包覆相结合,是该方法未来的研究重点。

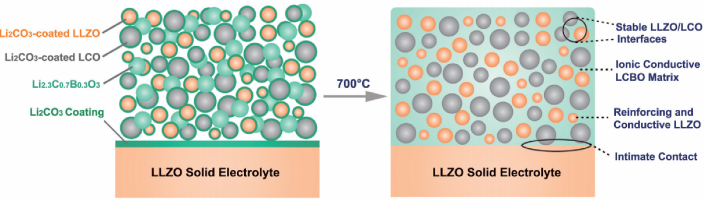

图5 高NCM811正极材料负载量的三维结构LAGP全固态锂离子电池示意图在正极材料中混入低熔点离子导体,通过施加高于 离子导体熔点的温度使离子导体融化后冷却,均匀分布在正极材料与固态电解质之间,这种方法不仅可以避免正极材料与固态电解质接触发生反应。而且可以提高正极材料与固态电解质之间的接触面积, 还能改善因正极颗粒在充放电时发生破碎而导致的接触不良的问题。Han等在LCO和 LLZO界面处加入低熔点的LCBO,如图6所示。LCBO使LCO与固态电解质的接触面积增大,同时减小了LCO在充放电过程中因体积变化导致的颗粒破碎对正极材料与导电剂之间接触性能的影响。另外,利用LCBO隔绝LCO与LLZO,避免了两者之间在充放电过程中发生反应。3方面共同作用,提升了LCO/LLZO/Li全固态锂离子电池的电化学性能,然而,该方法的制备工艺非常复杂,成本较高。

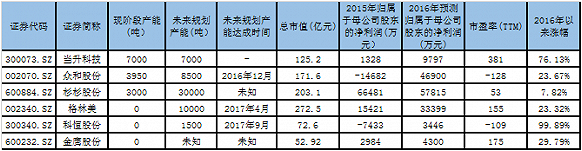

图6 全陶瓷正极-固态电解质界面改性示意图全固态锂离子电池的室温循环性能、倍率性能以及库伦效率低下限制了其在现实中的应用。正极材料固-固界面稳定性不佳是造成全固态锂离子电池室温性能不佳的主要原因。目前,对于该固-固界面的优化研究已经取得了显著的成果,但仍有许多关键问题亟待解决: ①正极材料与固态电解质界面润湿性的微观机制认识不清;②活性物质在正极材料中的比例偏低;③缺乏对界面层成分和结构的选择以及界面层与正极、 电解质的界面相容性的研究。解决以上问题是全固态锂离子电池正极材料固-固界面研究的重要任务。

另外,对全固态锂离子电池正极材料固-固界面在充放电过程中物相和形貌变化的表征手段也限制了正极材料固-固界面的优化。受限于测试精度,物相分析最常用的XRD法无法应用于正极固-固界面在充放电过程中物相变化的表征,加大了研究难度。目前,常用的正极固-固界面变化的表征手段仅有SEM、TEM、XPS、核磁共振(NMR)等少数几种,且表征效果不佳,原位表征手段更为稀缺。所以,发展新的全固态锂离子电池正极材料固-固界面表征技术,特别是结合各种原位表征手段是未来全固态锂离子电池正极材料固-固界面研究的重要方向。

审核编辑:汤梓红

电子发烧友App

电子发烧友App

评论