固态电池领军者新一批产品将正式下线,抢占下一代锂电技术制高点

总投资100亿元的15GWh清陶能源动力固态电池储能产业基地正式签约落地成都市郫都区。项目一期选址郫都区菁蓉镇,工厂面积2万平方米,首条生产线设计产能1GWh,目前正在调试,预计近期首批半固态电池将在郫都工厂正式下线。这也是成都首条半固态电池生产线。

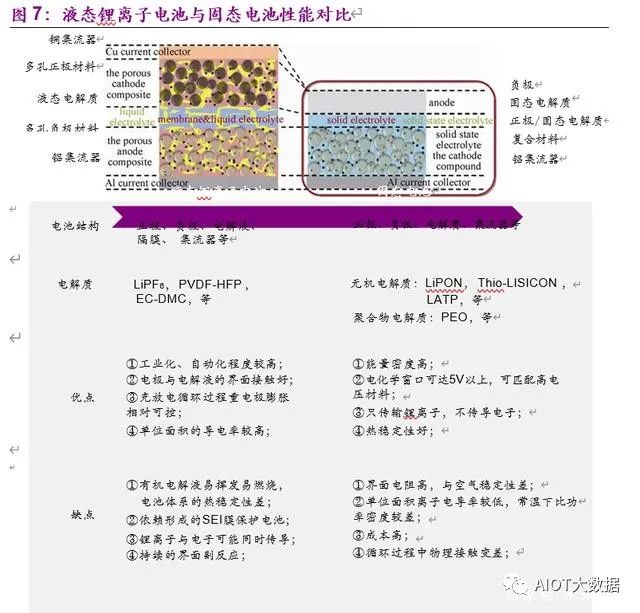

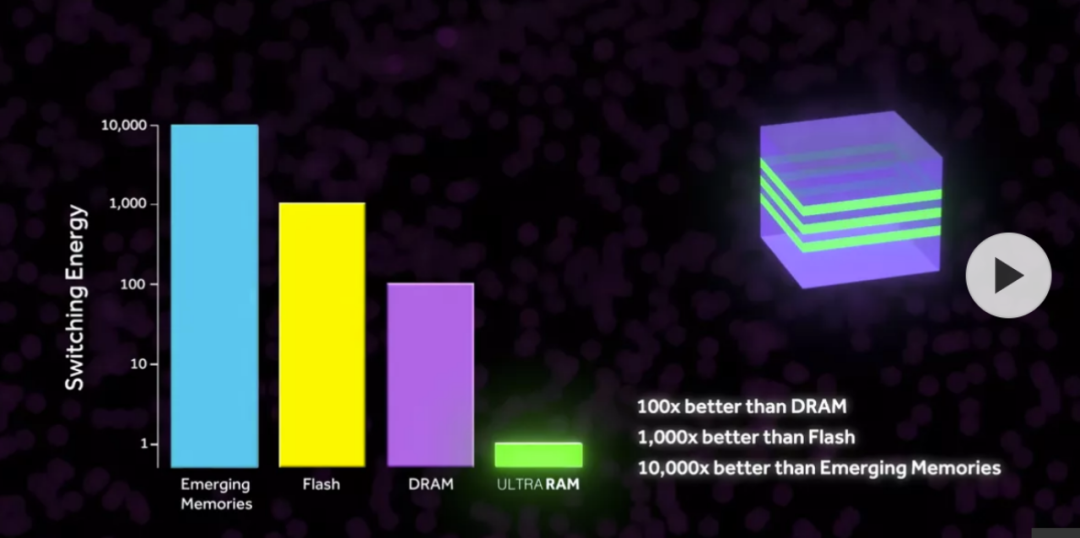

固态电池和液态锂电池最大的不同在于,固态电池中固态电解质替代了原本的液态电解质和隔膜。固态电池潜力巨大,有望明显提升电池的安全性、单体能量密度(>350 Wh/kg)和寿命(>5000 次),因此,固态电池成为全球相关企业的重点布局方向。光大证券分析指出,2022-2023年会有一批领先的半固态电池企业逐渐发布车规级电池,2022年蔚来发布ET7、东风发布E70、岚图发布追风等搭载半固态电池的车型,预计半固态电池的商业化转折点会在2024-2025年,2030年全固态电池实现商业化应用。固态电池将优先从高端应用市场开始商业化,例如无人机、医用等领域,逐步向动力及消费电池领域扩展。

上市公司中,当升科技固态锂电材料已成功导入赣锋锂电、清陶、卫蓝新能源、辉能等固态电池客户,并实现批量销售,清陶能源承诺2022年-2025年期间向公司采购总量不低于3万吨固态锂电正极材料。翔丰华已与清陶能源签署战略合作协议,双方约定将在固态/半固态电池高比容负极材料关键技术研发、供应等方面达成全面战略合作。科森科技于2021年参股清陶能源,目前公司向清陶能源发展提供电池所需模组等配套产品。

固态电池发展历史

1991 年索尼公司推出商业化液态锂离子电池,随后液态锂离子电池进入快速发展阶段。由于对更高能量密度和更高安全性电池的追求,各国加紧固态电池的研发,以期抢占技术的制高点。

固态电池有望成为下一代高性能锂离子电池

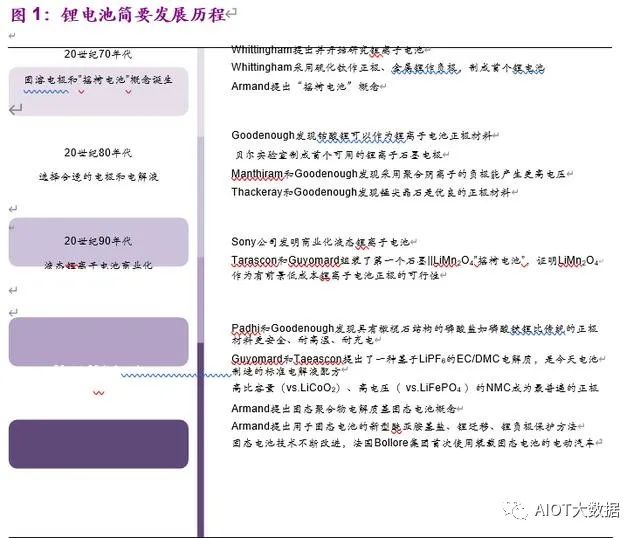

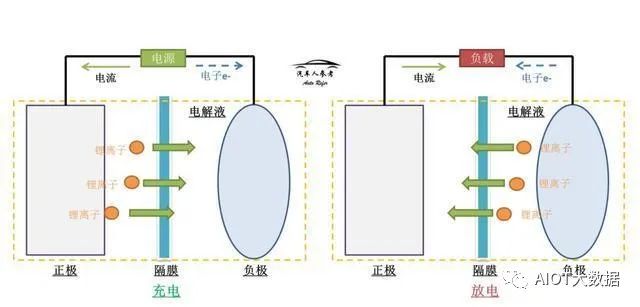

锂离子在正负电极间可逆嵌入是锂离子电池的电化学基础,其发展实际上是基于上世纪 70 年后一系列的创新理念和关键发现。

对于固态电解质锂离子电池的理论研究可以追溯到 1972 年在 Belgirate(意大利)召开的北约“固体中的快速离子输运”会议上,Steele 讨论了合适的固态电解质的基本标准,并指出了过渡金属二硫化物作为电池正极材料的潜力。同年,Armand 将 Li||TiS2 应用于以固态β-氧化铝为电解质的三元石墨正极中的 Na+扩散,这是关于固态电池的第一份报道。

在科研过程中,实际上对于正负材料、电解质的材料选择都是在探索中不断推进的。1978 年,“摇椅电池”模型清楚地阐述了锂离子电池基本化学原理,为后续研究打下坚实的基础。

1978 年,Armand 提出开创性的固态聚合物固态电池的概念;同时他的研究重心转移至对石墨作为嵌入负极适用性的研究;在 1979-1980 年, Goodenough 等发现了层状氧化物-钴酸锂(LiCoO2),GoOrdulet 等发现另一种锰酸锂(LiMn2O4)正极材料。1983 年,Yoshino 等提出了以软碳为负极、碳酸盐溶液为电解液、LiCoO2 为正极的电池,这是当今锂离子电池的基本组成部分。

1991 年索尼公司推出商业化液态锂离子电池,随后液态锂离子电池进入快速发展阶段。由于对更高能量密度和更高安全性电池的追求,固态电池重新引起了人们的关注。20 世纪 90 年代,Armand 先后提出 Li+迁移原理、锂负极保护等理论,固态电池不断得到改进,2011 年Bollore 集团首次使用装载固态电池的电动汽车,证明了固态电池应用的可行性。

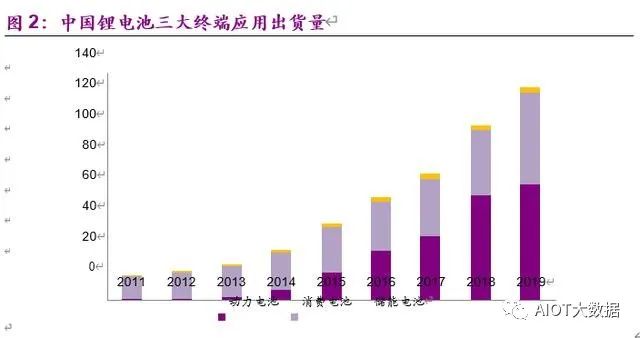

动力电池市场是锂电的重要应用领域,对长续航动力电池的追求不断推动锂电市场发展。在全球范围内,汽车电动化的趋势已不可避免,而新能源车近几年在我国快速发展,也将逐步成为我国未来重要的支柱产业,为锂电池的发展提供了重要的基础。此外,对长续航、高安全性动力电池的追求将推动研发的持续投入和技术的不断革新.

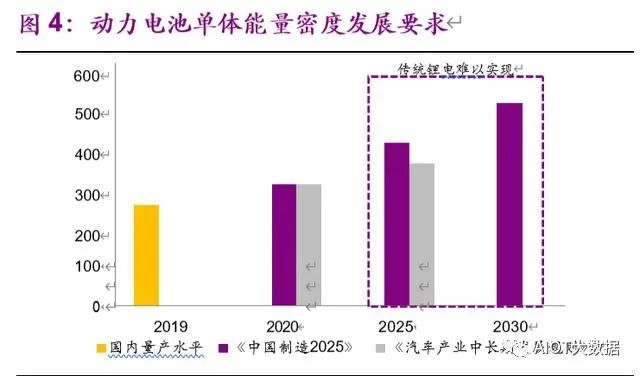

依靠现有动力电池体系,2025 年后电池能量密度难以达到国家要求。目前, 我国动力电池采用的正极材料已由磷酸铁锂转向三元体系,逐渐向高镍三元发展,负极材料当前产业化仍集中于石墨、硅基等材料领域。据一些电池供应商推测,未来五年锂离子动力电池的单体能量密度有望提高至 300Wh/kg 以上,但依靠已有的三元体系难以实现电池单体能量密度高于 350Wh/kg 的目标。

固态电池或将被上升至国家战略层面,核心技术研发进程将加速。2019 年12 月,工信部发布《新能源汽车产业发展规划(2021-2035 年)》(征求意见稿),在“实施电池技术突破行动”中,加快固态动力电池技术研发及产业化被列为“新能源汽车核心技术攻关工程”。

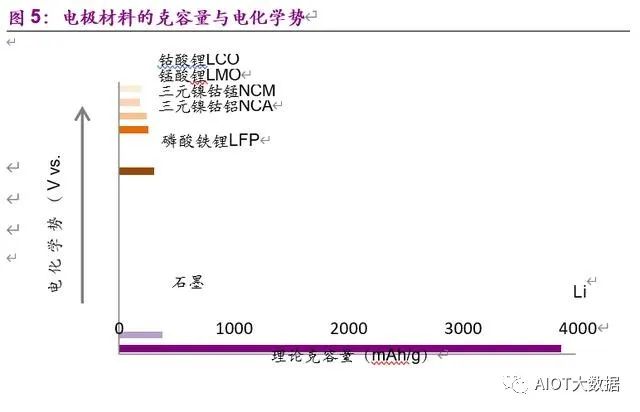

锂电池理论能量密度主要取决于正负极材料克容量和工作电压(电势差)。

(1) 正负极之间电势差越大,工作电压越高,电池能量密度越高。目前基于液态锂离子电池的材料和使用安全性的需要,实际使用的正负极之间的电势差不能超过 4.2V。

(2) 电极材料克容量越大,电池能量密度越高。正极材料克容量提升有限, 传统的石墨负极材料也远远无法满足新一代高能量密度电池的设计需求,硅材料虽然比容量高,但是嵌锂过程中体积膨胀大,导致循环寿命较差;因此负极材料改进的空间较大,金属锂负极克容量约为石墨的 10 倍,理论能量密度可大幅提升。

(3)提升能量密度时,同时要考虑安全性。磷酸铁锂电池安全性好、成本低,但能量密度不高,耐低温性能差,目前比亚迪采用刀片电池改进;三元电池能量密度高,耐低温,但存在安全性差,成本高的缺点。由于对能量和续航的更高要求,在小型乘用车领域,目前三元电池已占据过半市场份额, 但三元电池带来的安全隐患不容忽视。

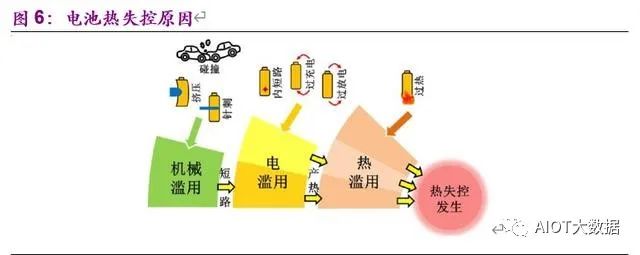

液态锂离子电池存在安全隐患,矛头指向液态电解质。据不完全统计,截至2019 年 10 月,我国一共发生了 79 起电动汽车的安全事故,涉及车辆达到了 96 辆。引发电动汽车安全事故的主要原因是热失控导致电池爆炸或自燃。电池自燃的原因是在过充电、低温或高温环境下动力电池发生短路,短时间内电池释放大量热量,点燃电池内部的液态电解质,最终导致电池起火。

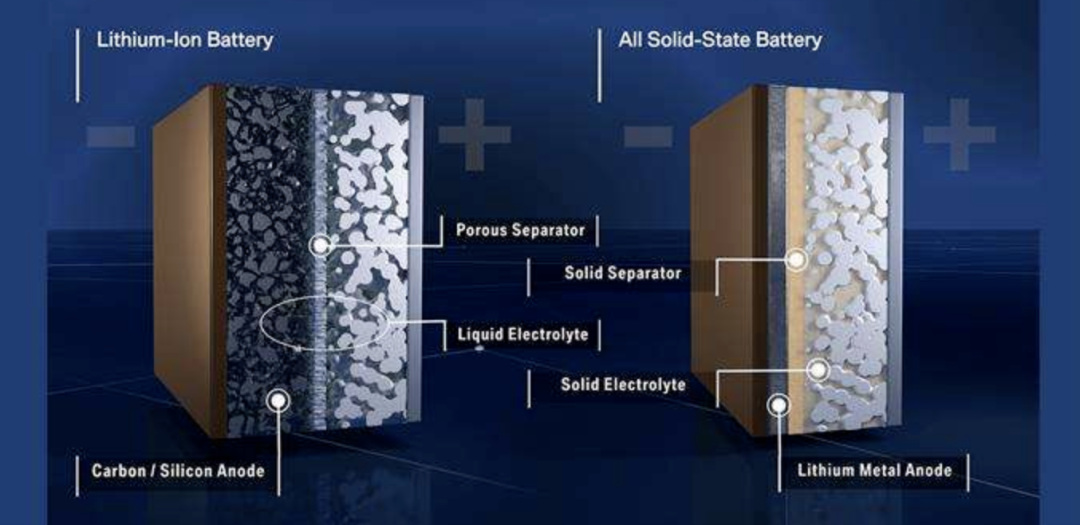

与液态锂离子电池不同,固态电池中的固态电解质替代了液态锂离子电池的液态电解质、隔膜。固态电池潜力巨大,有希望获得安全性更高、单体能量密度更高(>350 Wh/kg)和寿命更长(>5000 次)的动力电池。

(1) 安全性高,降低电池自燃、爆炸风险。固态电池将液态电解质替换为固态电解质,大大降低了电池热失控的风险。半固态、准固态电池仍存在一定的可燃风险,但安全性优于液态锂电池。

(2) 能量密度高,有望解决新能源汽车里程焦虑问题。固态电池电化学窗口可达 5V 以上,高于液态锂离子电池(4.2V),允许匹配高能正极,提升理论能量密度。固态电池无需电解液和隔膜,缩减电池包重量和体积,提高续航能力。电池负极可以采用金属锂,正极材料选择面更宽。

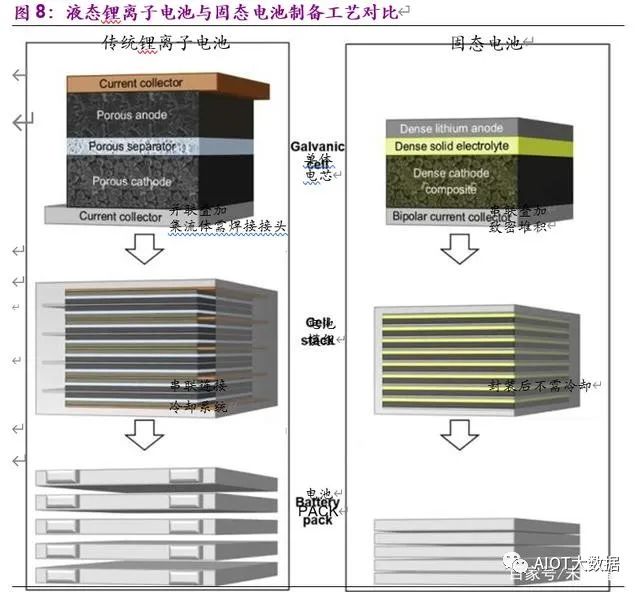

(3) 固态电池可简化封装、冷却系统,电芯内部为串联结构,在有限空间内进一步缩减电池重量,体积能量密度较液态锂离子电池(石墨负极)可提升 70%以上。液态锂离子电池以并联结构相接,封装复杂且体积庞大;固态电池无漏液风险,可简化冷却系统,电池以多电芯串联结构相接,优化电池封装,电池的体积能量密度大幅提升。

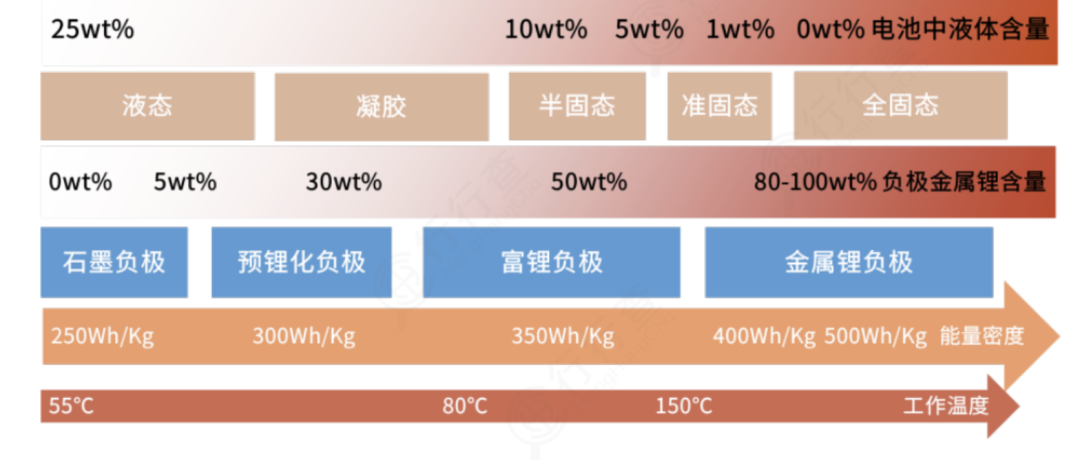

固态电池的技术发展采用逐步颠覆策略,液态电解质含量逐步下降,全固态电池是最终形态。依据电解质分类,锂电池可分为液态、半固态、准固态和全固态四大类,其中半固态、准固态和全固态三种统称为固态电池。固态电池的迭代过程中,液态电解质含量将从 20wt%降至 0wt%,电池负极逐步替换成金属锂片,电池能量密度有望提升至 500Wh/kg,电池工作温度范围扩大三倍以上。预计在 2025 年前后,半固态电池可以实现量产,2030 年前后实现全固态电池的商业化应用。

电解质和界面双管齐下,构建高性能固态电池

(1) 构建高性能固态电解质,固态电解质和液态电解质的核心要求一致:

1) 电导率高,一般商业化电解质电导率范围在 3×10-3~2×10-2S/cm;

2) 化学稳定性好,不与电池内部材料发生反应;

3) 电化学窗口宽,在稳定的前提下电化学窗口越宽越好,以适配高能电极;

4) 高锂离子迁移数,离子迁移数达到 1 是最理想的状态。

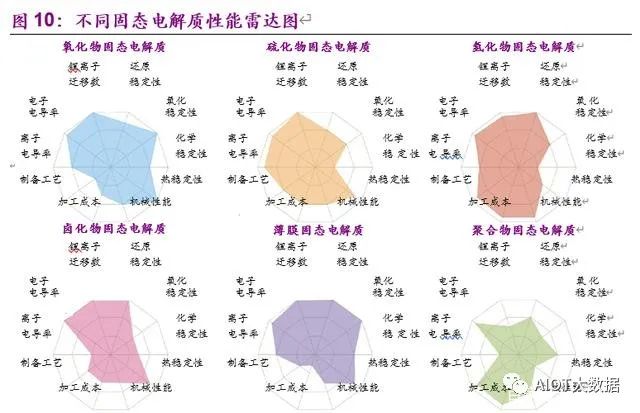

氧化物固态电解质各方面性能较为均衡,其他类型固态电解质普遍存在性能短板,尚不能达到大规模应用的要求。固态电解质是固态电池的核心部件, 在很大程度上决定了固态电池的各项性能参数,如功率密度、循环稳定性、安全性能、高低温性能以及使用寿命。固态电池距离高性能锂离子电池系统仍有差距,聚合物、氧化物、硫化物三类固态电解质的性能参数各有优劣。

聚合物固态电解质率先实现应用,但存在高成本和低电导率两个致命问题。目前主流的聚合物固态电解质是聚环氧乙烷(PEO)电解质及其衍生材料。2011 年法国 Bollore 公司推出固态电池为动力系统的电动车,聚合物固态电池率先实现商业化。聚合物电解质在室温下导电率低,能量上限不高,升温后离子电导率大幅提高但既消耗能量又增加成本,增大了商业化的难度。

氧化物固态电解质综合性能好,LiPON 薄膜型全固态电池已小批量生产,非薄膜型已尝试打开消费电子市场。LLZO 型富锂电解质室温离子导电率为10-4 S/cm、电化学窗口宽、锂负极兼容性好,被认为是最有吸引力的固态电解质材料之一,制约其发展的重要因素是电解质和电极之间界面阻抗较大, 界面反应造成电池容量衰减。

硫化物固态电解质电导率最高,研究难度最高,开发潜力最大,如何保持高稳定性是一大难题。LGPS 电解质的离子电导率高达 1.2x10-2 S/cm,可与液态电解质相媲美。虽然硫化物电解质与锂电极的界面稳定性较差,但由于离子电导率极高、电化学稳定窗口较宽(5V 以上),受到了众多企业的青睐,尤其是日韩企业投入了大量资金进行研究。

固态电池产业链现状

随着电动车的渗透率越来越高,安全性变成一个核心要素。固态电池是解决安全性和提升能量密度的重要方向和技术,当前各国企业进入军备竞赛阶段,加注研发固态电池。

固态电池采用固态电解质替代液态电解质,可大幅提升锂电池能量密度、安全性,是现有电池体系长期潜在技术方向。

根据辉能,其固态电池仅需12分钟便可实现0-80%充电,续航里程超1000km,材料循环性能大幅优于液态电池,且成本仅为液态电池84%。

从应用领域来看,固态电池有望优先从高端应用市场开始商业化,并逐步向动力及消费电池领域扩展。基于固态电池优异性能,未来行业发展潜力巨大。

固态电池行业概览

依据电解质分类,锂电池可分为液态、半固态、准固态和全固态四大类,其中半固态、准固态和全固态三种统称为固态电池。

固态电池技术难度大,目前主流厂商以半固态、准固态形式介入固态电池领域,提升电池能量密度,同时对固态电池进行技术储备。

液态—半固态—准固态—全固态电池的发展路径:

资料来源:《全固态锂电池技术的研究现状与展望》、许晓雄等

固态电池的技术发展采用逐步转化策略,液态电解质含量逐步下降,全固态电池是最终形态。

但是,当前固态电池都还在实验室到产业化的孵化阶段,或者是从中试到产业化的阶段,离大规模量产尚早。

一方面,全固态电池尚有技术难点有待突破,比如固态电解质的离子电导率远低于液态电解质,这使得电池内阻明显增大、电池循环性变差、倍率性能变差等。

另一方面,高昂的成本也是制约全固态电池商业化的因素,目前液态锂电池的产业链非常成熟,可以用低廉的成本生产出性能较好的锂电池,而全固态电池的产业链还不够完善。

半固态路线对于现有液态锂离子电池体系更迭较小,被视作全固态的过渡路线。

半固态路线仍然会使用隔膜与液态电解液,通过减少电池内部液态电解质的含量可在一定程度上提升电池比能量和安全性,其制备方法大部分沿用传统锂离子电池工艺与装备技术。

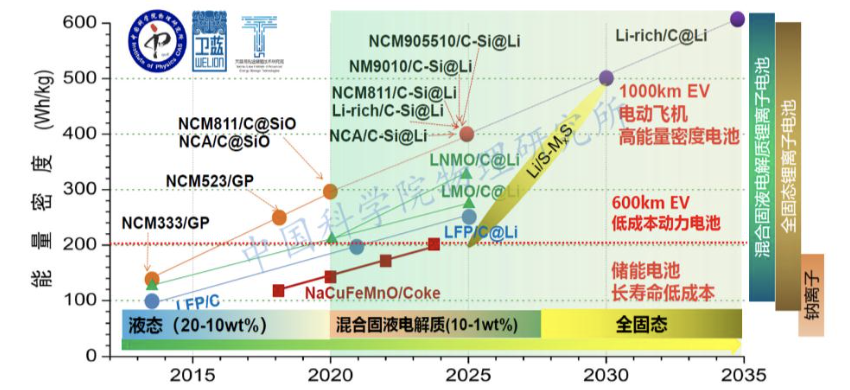

固态电池发展技术路线:

资料来源:《固态电池的开发现状及应用思考》,中科院物理所

固态电池技术核心环节

固态电池通常采用软包+叠片封装工艺,中后道工序变化大,不需注液化成。

作为过渡阶段的半固态电池供应链与现有供应链的重合度很高,推动新型添加剂、复合涂层隔膜、凝胶态电解质、高性能正负极等关键材料体系的创新。

隔膜通过复合固态电解质涂层增加了价值量,电解液添加剂对于原位固态化合成复合固态电解质,固态电解质成膜工艺成为关键。

从材料体系的变化来分类,固态电池的技术进步路线可以分成三个阶段: (1)传统液态电解液替换为固态电解质,正负极材料不变。 该阶段通过减少电解液用量,理论上对安全性有一定提升;但由于正负极材料体系没有本质变化,主要还是高镍三元+石墨掺硅的正负极体系,无法通过提高能量密度来摊薄固态电池成本的提升。目前大部分厂商的量产规划均是基于该阶段,主要用以打通固态电解质技术与量产的难点。 (2)负极换成金属锂,正极材料不变。 基于锂金属负极的固态电池成本能够显著提升能量密度,成本也比传统液态电池更低,是固态电池降本的关键,但锂金属负极还面临许多科学和技术问题。 (3)负极用金属锂,正极换成更高能量的材料。 在锂金属负极的基础上,通过正极材料的更新换代能够继续提升能量密度,但技术上需要解决的问题更多,实现周期也更遥远。

固态电池产业格局

固态锂电池的研发路线有聚合物、氧化物和硫化物电解质三种。 目前氧化物体系步调最快,硫化物体系紧随其后,高能聚合物体系仍处于实验室研究阶段。从成本而言,硫化物体系性价比最高,最有可能成为未来商用的技术路径。 从技术路线上看,主流技术以氧化物及硫化物电解质为主,氧化物在稳定性上占优,而硫化物在导电性上占优。

固态电池的研发,主要集中在中日韩美欧五个国家和地区。 氧化物代表企业包括中国台湾辉能、TDK、丰田、江苏清陶、北京卫蓝等,硫化物代表企业包括宁德时代、松下、LGC等。

中国四大头部固态电池公司(北京卫蓝、江苏清陶、宁波锋锂、中国台湾辉能),都是以氧化物材料为基础的固液混合技术路线为主。 卫蓝、清陶等一级市场固态电池企业和孚能科技、国轩高科、蜂巢能源等动力企业路线选择有差异,预计2023年陆续看到车端应用。 清陶能源现有技术路线是氧化物体系,未来研发聚焦于聚合物与硫化物体系,2020年已经建成了全国首条固态动力电池规模化生产线。 卫蓝新能源专注于无机氧化物与聚合物固态电解质的研发,有三十年的技术积累优势,厚积薄发。 赣锋锂电走氧化物厚膜路线,与孚能科技均已经建成了中试生产线。 蜂巢能源的半固态果冻电池已经投产。 相较于研发半固态电池,宁德时代偏向于硫化物电解质的开发,同时专注于通过电池结构改性提高性能。 在海外市场上,日韩企业大多在保有独立研发团队的基础上抱团研发。 日本由于较早进行固态电池产业化规划布局,目前在全球范围内处于技术领先地位。

在Alca Spring, Rising2, Solid EV等国家项目中,日本联合了38家研发机构,包括丰田、尼桑、本田等等汽车公司,松下日立造船等电池公司,三井金属等化学制品公司、研究所、大学一起做全固态电池研发。直到今天,丰田依然是全球范围内,拥有硫化物全固态电池专利数量最多的公司 韩国拥有领先技术的三大电池企业也选择联合研发固态电池。代表性企业有LG化学、三星、浦项等。

三星在2022年3月宣布开始建设世界第一条全固态电池生产线,浦项配套建设年产能24吨级的硫化物材料生产线。

欧美各大车企企图通过投资Solid Power、Solid Energy Systems、Ionic Materials 、Quantum Scape等初创公司以获得技术储备,谋求在固态电池领域翻盘。 虽然比亚迪、苹果等企业早早开始固态电池研发规划布局,但多数企业直到2018年才开始投资研发固态电池。 国外公司研发节奏比中国公司早半年到一年,但是国外的量产能力、产业链成熟度、使用新技术的意愿及需求不及国内,国内固态电池产业化有可能更快。 我国部分企业已进入固态锂离子电池(半固态电池)中试阶段,2025年前可能实现固态电池量产。 国内赣锋锂电,卫蓝新能源、清陶等初创公司进展较快。目前,卫蓝、清陶所建产能均为半固态电池,全固态仍处实验室研发阶段。 卫蓝正着手建设2GWh固态电池产线,预计2023年初量产,并与蔚来合作,将其半固态电池产品应用于ET7车型,单体能量密度达360Wh/kg;清陶投资50亿元,建设10GWh固态电池产能,并与当升科技进行固态电池正极材料合作。

半固态电池增加了固态电解质涂层、原位固态化锂盐等材料,锂镧锆氧(LLZO)、磷酸钛铝锂(LATP)、硫化物固态电解质、新型锂盐等增量材料供应链及其供应商有望迎来机遇。

产业链相关布局企业还包括国轩高科、峰巢能源、长春劲能、万向集团旗下A123 Systems、天齐锂业、中天科技、力神电池、中航锂电、卡耐新能源、鹏辉能源、平煤国能锂电、孚能科技、当升科技、华盛锂电、东方锆业、三祥新材、瑞泰新材等。 车企也在进一步加快布局固态电池领域,新兴电动车制造商步伐较快。

东风汽车近期表示正在研发的第二代固态电池有望在2024年上半年量产,届时整车续航里程可达1000公里以上;长安深蓝也开始加速半固态电池研发,目前已经进入工程化研发阶段,2025年将搭载整车应用;吉利汽车专门成立固态电池研发团队,正在与多家动力电池厂商开展联合试验。 当前固态电池领域市场参与者众多,车企、电池企业、投资机构、科研机构等在资本、技术、人才三方面进行博弈。但是从全球来看,目前固态电池仍处于产业化初期阶段,攻克现有的技术痛点仍需较长时间。

固态电池成熟应用需要构建完整的产业链供应链,行业还需要通力合作,优化和开发新的正极、负极、电解质、预锂化等材料,同时开发新的工艺技术,降低生产制造成本,共同打造产业链供应链建设。 固态电池的产业加速

固态电池主要是有几方面的优势:

1、固态电解质替代了易燃易爆的电解液,所以它相对比较安全。

2、固态电解质的非流动性,可以实现电芯内部的串联、升压,一方面可以降低电芯的包装成本,另一方面可以提升体积能量密度。

3、因为它比较安全,所以在PACK层级可以不用或少用冷却系统,进一步提高空间利用率,它也被认为可以匹配更高压的正极材料,同时可以使锂金属负极成为可能。

正因为它有这些优点,所以国内外对技术展开了广泛的研究,就全固态技术而言,最具代表性的企业有丰田、三星等。

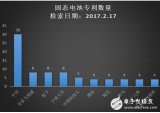

从专利的申请趋势来看,其实70年代开始,欧洲和美国率先在聚合物电解质方面开始了申请。2000开始,大规模的申请在无机固体电解质材料方面,主要是在日本。

中国是2010年以后才有无机固体电解质的大规模申请,近几年也呈现爆发式的增长,可见技术的热度。

在产业界也呈现了对该技术的高度热情和关注,一些非常著名的公司、伟大的公司,包括丰田、大众、福特、宝马、奔驰等等,都对该技术进行了投资和布局,丰田更是计划这个月在东京奥运会展示装有全固态电池的概念车。

回过头来看,固体电解质的类型目前研究比较多,并且有产业化尝试的有三类:硫化物、氧化物、聚合物。

室温电导率方面,硫化物比较高,氧化物次之,聚合物最低。

二、聚合物电解质体系全固态电池。

聚合物最具典型的代表是PEO类,通常认为氧原子和锂离子络合解离再络合的形式进行传导,PEO具有比较高的结晶度,所以室温下自由移动体积比较小,通常电导率比较低,只有10的负6次。

常用的改性方式是通过加入无机的填料,包括导离子的快离子导体,以及不导离子的惰性填料。

通过引入无机电质可以形成两方面的效益:

(1)通过路易斯酸碱理论可以提高锂离子的迁移数。

(2)形成交联中心,降低PEO洁净度,提高电导率以及机械性能。

这方面之前做过比较多的研究,整个来看电导率大概可以达到10的负4次水平。

除了无机的复合,也可以通过分子结构的设计层面来对它进行改性,通过交联、接枝、共聚等等,形式上可以采用热固化、光固化的形式。比较遗憾的,目前电导率还是没有超过10的负3,尤其在室温条件下。

在聚合物全固态原型锂电池的验证方面,曾经我们也做过一个工作,拿磷酸铁锂的极片表面直接涂布共聚的小单体,利用光或热进行固化,来构建正极和电解质一体化的结构,降低界面阻抗。

比较遗憾的,电解质的电导率比较低,软包电池只能在60度下面才有比较好的电池性能,进一步也利用聚合物的非流动性来验证和实现了内串结构。确实可以一个包装,一个电芯封装内实现内部升压。

在产业化方面,涉及比较多的就是薄膜化技术,包括三千辆的出租车,以及最近在梅赛德斯、奔驰上电动公交车上的应用,他们采用的生产方式主要是挤压成形,进行卷对卷大规模的生产。

整个电芯采用磷酸铁锂为正极,PEO为电解质,金属锂为负极,整个电池模组上不需要冷却系统,整个电芯工作是在60-80度下才能工作,事实上在这个温度下,聚合物属于一种熔融状态,所以缺乏一定的机械强度,最近因为发生了一些绝缘短路的事件,进行了召回。

总体而言,聚合物的优势在于分子结构设计比较灵活,想象空间比较大。另外它的工艺比较简便,对兼容稳定性比较好。

具备挑战是锂离子的传输性能不够高,尤其是窗口比较窄,在锂离子输运机制、动力学和宏观性质的基本认识还存在着一些问题。

三、氧化物电解质体系全固态电池。

在座有很多专家,我说得不对还请指正,氧化物主要类型是钙钛矿型、NASICON型和石榴石型。

钙钛矿型典型的代表是LLTO,通常离子电导率比较高,缺点是对金属锂接触不稳定,锂可以把四价钛还原成三价。

NASICON的典型代表是LATP、LAGP,通常电导率只有10的负4次,但是稳定性比较好,而且电化学窗口比较宽,同时粉体比重相对比较轻。它的缺点也很明显,电导率比较低,而且做成陶瓷电解质薄弱韧性不足,对锂不稳定。

LLZO是典型的石榴石型的代表,电导率比较高,可以达到10的负3次,电化学窗口也比较宽。但是合成价格比较高,另外比重比较大,而且片材比较脆,空气中也会有些副反应。

蜂巢能源在氧化物方面,包括粉体和陶瓷片也有积累,进行了相应的研究,在氧化物全固态锂电池验证方面做过一个工作,拿LAGP陶瓷片作为电解质隔膜,同时正极用磷酸铁锂,负极用金属锂,并用PEO进行保护。

整个电池在60度工作温度下,有非常好的循环,但是这里要提到一点,陶瓷片如何做薄,把比重减轻是非常大的技术挑战。

在产业化方面,氧化物主要还是日本、韩国有比较多的研究,主要他们在微型器件上,包括传感器、电脑芯片等方面都有一些全固态电池的应用。

当然TDL公司也采用有机、无机复合的方式来制造软包电池,也可以制作2安时、4安时的软包,但是电芯需要在温度比较高的环境下进行工作。

前段时间非常火的Quantum Scape技术,技术的核心是把陶瓷片做薄,做得基本可弯曲,单片电池表现出非常好的电池性能。

我认为电池要做大还是有一定的难度,所以整体而言氧化物稳定性是非常好的优势,存在的挑战是室温电导率比较低,颗粒比重比较重,成膜性不好,部分对空气敏感,而且堆叠技术存在一定的困难。

四、硫化物电解质体系全固态电池。

硫化物电解质有Thio-lisicon(音)体系,通常分为三元体系、二元体系。

1、三元体系。

以硫化锂和五硫化二磷以外,再引入第三种组分,通常是硫化锗、硫化硅、硫化锡、硫化铝这些材料,可以构建三维离子通道,导电率比较高。

但是硫化锗、硫化硅这些材料非常昂贵,一克要四五百块钱,而且很多公司由于储存的问题已经停产,所以个人认为这类材料要产业化,可能成本控制上会是比较大的挑战。

2、二元体系。

二元体系顾名思义以两种原材料:硫化锂、五硫化二磷,硫化锂占硫化物电解质成本达到70%以上,甚至达到90%,所以从这里可以思考,如何把硫化锂的用量进行减少,来进一步控制成本。

3、硫银锗矿。

最具典型的代表就是锂六磷硫五氯,三星和日立造船公开的报道,都是采用了该种电解质。

制备方法上,通常有球磨法、熔融萃取法、液相法,以及最近的气相法,我觉得这些都是非常好的进展,可以进一步从放量制造的工艺上降低成本。

最后要提到一点是硫化锂的合成优化,事实上由于整个产业链没有形成,大家对硫化磷的合成方案没有进行过多的关注,实际上硫化锂有很多种合成方案。

从电解质材料降本的维度思考,一方面可以从原料硫化锂合成方案进行优选,以及达到规模化,完全可以做到9000元每公斤以下,进一步结合电解质组成设计的优化,把成本再降到5000元每公斤以下,进一步利用规模化效应降到100万每吨以下是完全有可能的,这是成本控制方面的思考。

当然还有个稳定性,我们都说硫化物不稳定,实际生产过程中我们就要有面临溶剂的稳定性,包括干房的稳定性。

我们以前的工作表明通过非极性溶剂的选择以及元素掺杂,能够一定程度上进行改善。

还有对锂稳定性,二元体系比三元体系更加来得稳定,因为它是可逆反应。另外通过材料的改性,比如碘化铝掺杂314(音)体系,也可以显著提升稳定性,同时也可以通过界面改性,包括锂金属的保护等等手段,都可以进行相应的改性。

产业化方面,对外报道比较多的是Solid Power,采用传统锂电池的制备方式。按照他们的说法,他们把注液、化成和排气制成设备和场地全部减下来,计算出来的成本可以降低34%。

因为固态电芯相对比较安全,所以PACK层面不需要冷却系统,也可以相应降低9%,整个电芯采用NMC三元高镍系列,负极是高含硅负极、金属锂,电解质是硫化物。

他们计划今年的Roadmap是340瓦时/公斤,720瓦时/升,计划2026年进行量产,认为锂金属会比2026年晚。

硫化物最大的优势是室温电导率比较高,质量较柔软。挑战是稳定性比较差,确实难度非常大,工程化技术非常难。

另外一点通常被疏忽的,全固态电池真正在工作过程中,需要外界的束缚压力,目前我们国内对这方面研究比较空白,在日本方面从电芯、模组、PACK方面不同的维度提出了解决方案,可以供我们参考。

固态电池两个上游细分

◇铝塑膜◇氯化亚砜(产能)$新纶新材SZ002341$ (51亿):9600万方/年(动力类21年市占率75%+1.68亿方(规划);紫江企业(89亿):3700万方/年(约)(动力电池类占比55%;

$明冠新材SH688560$ (98亿):1000万方/年+2亿方(23E);

道明光学(49亿):1500万方/年+3500万方(在建);

海顺新材(32亿):6000万方(拟建);

◇氯化亚砜( LiFSI 可作半固态电池主盐,1吨 LiFSI 约需2.5吨氯化亚矾)

世龙实业(30亿)5万吨/年,凯盛新材(137亿)15万吨/年,$金禾实业

SZ002597$ (185亿)18万吨/年,和合化工5万吨/年,理文化工(55亿)3.7万吨/年,恒通高材3.7万吨/年,丰化生物3.7万吨/年。

全固态电池目前面临的产业难题:

作为下一代面向500Wh/kg的电池技术路线,固态电池体系的研发已成为刚需。新能源汽车产业中长期发展要新的技术储备,固态锂离子电池则有望成为下一代车用动力锂电池主导技术路线,它不只是未来二次电池的重要发展方向,也是当前的重要任务。

固态电池缺乏有效的电解质材料系统。

当前,固态电池材料发展迅速,但是相对缺乏全面的应用。作为固态电池的核心材料,固态锂离子导体的单指数已取得突破,但整体性能尚不能满足大规模储能的需求。如今,固态电池中使用的固态电解质通常存在性能缺陷,而高性能锂离子电池系统的要求之间仍然存在很大差距。

氧化物重要分为薄膜和非薄膜类型。薄膜类型的容量小,只能满足微电子学的使用。它不适用于汽车。非膜型具有优异的整体性能并解决了生产问题。它已经可以用于手机电池,但是必须应用于新能源汽车。这要一些时间。

首先,就能量密度而言,用于三元电池等锂离子电池中的有机电解质的当前电化学窗口受到限制,并且难以与锂金属阳极和新开发的高电势阴极材料兼容。然而,固体电解质通常具有比有机电解质更宽的电化学性能。该窗口有助于进一步提高电池的能量密度。其次,就体积而言,由于电解质被固体电解质代替,因此在相同能量密度下固体电池的体积将较小。

固体电解质和电极之间的界面处理也是固态电池面对的重要问题。在固体电解质中,锂离子的传输阻力非常大,刚性界面与电极的接触面积很小。电解液在充放电过程中的体积变化容易破坏界面的稳定性。

聚合物是首先实现小规模批量生产和成熟技术的材料,但室温下的电导率非常低,上限也不高。这有点类似于必须长时间服用兴奋剂的运动员,他的表现非常快,但是只要不服用兴奋剂,他的表现就会立即下降,而服用兴奋剂即水平。一颗恒星,无法达到超级巨星的水平。由聚合物材料制成的固态电池具有300Wh/kg的较高能量密度,在过去两年中仍能满足需求,但几年后将无法跟上时代的发展。

使用相同的电量,固态电池将变得更小。在能量密度保持相同的情况下,具有相同电荷的固态电池的质量和体积将小于液体电解质电池的质量和体积。不仅如此,由于固态电池中没有电解质,因此更容易密封。当用于大型设备(例如汽车)时,无需添加额外的冷却管,电子控制装置等,从而节省了成本并减轻了自身重量。使用固体电解质后,可以用金属锂代替石墨负极,从而大大减轻了整个电池的重量。

硫化物在技术上最困难,但潜力巨大,受到日本和韩国公司的追捧。让我们使用团队起草的类比。一个有才华的球员具有非常明显的身体优势,但是他仍然处于业余水平。我希望他参加职业联赛。训练要很长时间和精力,但是这位运动员非常擅长训练。对环境的要求也很高,氧气不足,容易被氧化,水质不好,容易出现有害气体,这使人们非常头痛。

从某种意义上讲,汽车的演变历史就是电池的进化过程。若论起源,电动汽车也已经有了180多年的历史,出现时间与燃油车不相上下。可铅酸电池、镍氢电池均未使电动汽车的地位有所突破。直至磷酸铁锂离子电池、三元锂离子电池的升级才使得部分消费者逐步接受电动汽车。

1、固态电池的技术路线选择需同时兼顾电导率、加工性、稳定性和制造成本等,目前来看更接近产业化的路线主要有两条,一是硫化物全固态电池,需要在成本降低方面和生产环境控制做出较大努力。二是复合型全固态电池,聚合物固态电解质与其他电解质复合。除电解质外,正极将继续向高镍方向发展,负极则向硅基负极或金属锂负极发展。

2、材料层面存在的科学问题包括界面反应、接触界面过小、接触失效、锂枝晶生长等。研发方向上,高电导率、高界面稳定性、高材料稳定性是选择材料的三个核心指标,建议模拟实际工况开展研究,包括开发专用设备(改进材料表征手段)、优化制备工艺等。

3、全固态电池具有系列本征优势,但并不等同于绝对安全,电池安全还需要系统集成与理性设计。可在本征安全的基础上,针对不同的热蔓延阶段分段采取安全抑制措施,提高电芯的耐热能力、提升电池包的热防护和失控预警能力是重要举措。

4、全固态电池需要外部提供较高束缚压力,以保证固固界面下的电池反应。此外,全固态电池对于整车的热管理设计、结构件设计、CTC集成、全生命周期监测和管理提出了新的需求,需要整车企业和电池企业协同设计,共同改进。

5、全固态电池可一定程度上沿用现有湿法工艺,与现有产业链的兼容度约60-70%,干法工艺兼容度略低,但部分设备依赖定制化开发。此外,全固态电池初期会主打高端、差异化等增量市场,同时产业链建设需要一定周期,暂不会给原有产能布局带来较大冲击(5年的周期里不会)。

6.、全固态电池成本较高的原因,一是材料(电解质和更高比能的正负极)成本较高,二是供应链体系还不完善。通过材料性能提升、生产工艺简化、电芯结构创新等方式,实现大规模量产与应用后可一定程度上降低生产成本。

7、根据国内外整车企业和动力电池企业的规划,预计2025年前后将建立全固态电池试制线并推出搭载的原型车,2030年前后将可能实现全固态电池小规模量产并正式装车使用,但大规模上车时间仍需根据研发进展而定。从目前的研究和产业现状来看,固态电池的技术尚未最终形成,距离大规模量产的时间之后大约在10年以上的时间。

苹果和戴森在固态电池上吃过的亏

固态电池,相信很多人都知道其中的好处,但对于那么大公司都投入了巨额资金,也无法大规模推广不甚了解。

其实,固态电池就是以固体材料来代替现有锂离子电池中使用的液体成分,固态电解质的厚度仅有3-4微米,非常的轻薄,不仅减小了体积,也降低了重量。但是固态电池的技术路线有很大的分歧。

固体电解质可大致分为三类:无机电解质、固态聚合物电解质、复合电解质。目前业内比较看好的材料包括固态聚合物、硫化物、氧化物、薄膜等。

近来声名鹊起的辉能科技,主要是在氧化物上取得了一定的成果,日本著名电子公司索尼也是在这个方向上发展。

而其它较大部分的车企和供应商,则是在硫化物上进行研发,例如日系的松下和丰田、韩系的三星、德国的宝马和我国的宁德时代。目前丰田也已经有了很大的收获,今年奥运会将发布首款搭载固态电池的商用车就是明证。

而戴森、苹果收购的固态电池厂 Sakti3 和 Infinite Power Solutions,都是以薄膜为主,制程及其复杂,量产难度高,导致手握重金,想在电池领域拿出重磅产品的这个科技公司,也有些沮丧。此前已经传出了两者都有意放弃的消息,可见是吃了大亏。

锂空气电池——进一步进化

锂空气电池,又被称为金属燃料电池,简单理解,就是用金属锂做负极,空气中的氧气做正极的一种锂电池。如果单纯考虑电极的理论比能量,已经接近了汽油。但它的反应可逆性差,反应过程需要催化剂。加上电解质的质量,当前水平的锂空气电池单体能量密度比高镍三元高不了太多。因此还需要技术上的突破,才能发挥电极的高比容量优势。

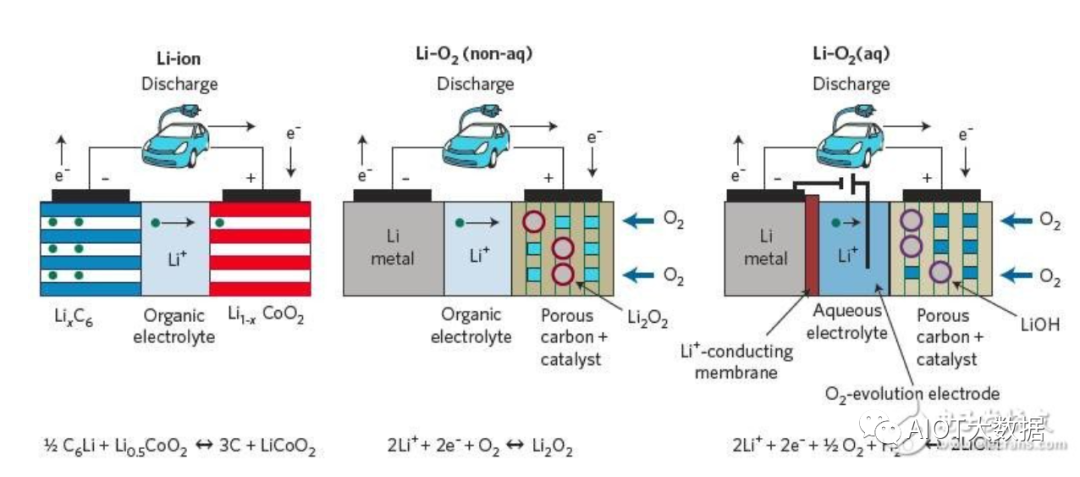

1锂空气电池组成和工作机理

金属空气电池,由于其主要活性物质——氧气来自于大气环境中,无需特殊容器进行存储,因而降低了电池的整体质量,使得电池具有足够的空间来提供更多的能量。从理论上讲,电池的容量仅取决于阳极金属材料的容量。然而在大多数金属负极中,锂金属具有最轻的质量(Mw=6.94gmol-1,ρ=0.535gcm-3)且电负性为3.045V(相比于标准氢电极SHE电势),金属锂的理论比容量为3860mAh/g,据此进行计算得到锂/空气电池的理论比能量密度5,200Wh/kg(考虑活性物质氧气质量在内)或11,400Wh/kg(排除活性物质氧气质量进行计算),其比能量密度与传统汽油的比能量密度(约为13,200Wh/kg)较为接近,约为传统锂离子二次电池的5~10倍。这里都是在说理论上。

空气锂电池,正极是纯金属锂片,包含大量催化剂的空气正极和电解质构成,电解质的类型不同,其工作过程也略有区别。整体上,锂空气电池可以分成六类:有机体系、水体系、离子液体体系、有机-水双电解质体系、全固态体系和锂-空气-超级电容电池。

1.1水系锂空气电池

水系电解质锂空气电池,电解质是不同酸碱度的各种水溶液,在酸性和碱性不同的电解质中,电池发生的化学反应也不同。

由于金属锂能与水发生剧烈氧化还原反应,故需要在金属锂表面包覆一层对水稳定的锂离子导通膜,即NASICON型的超级锂离子导通膜(LTAP)Li3M2(PO)4。但它与锂接触并不稳定,反应产物会使二者的界面阻抗增大。

水系锂空气电池的概念提出得较早,它不存在有机体系中空气电极反应产物堵塞空气电极的问题,但在锂负极保护上还没有得到较好的解决,包括LTAP在水溶液中的稳定性问题,这都仍然作为该体系研究的方向。

锂金属在水系电解质中腐蚀严重,自放电率特别高,使得电池循环性和库伦效率都非常低。

1.2有机系锂空气电池

该体系采用金属锂片作为负极,氧气做正极,聚丙烯腈(PAN)基聚合物作为电解质(溶剂PC、EC),开路电压(OCV)在3V左右,比能量(不计入电池外壳)为250—350Wh/kg。这个数据,拿到当前看,比较高,但与锂单质的理论极限相比,低太多。

由于使用有机溶剂作为电解液,解决了金属锂的腐蚀问题,该电池展现了良好充放电性能。空气电极由碳、粘结剂、非碳类催化剂、溶剂混合均匀后涂覆在金属网上制成。制备好的空气电极应具备良好的电子导电性(>1S/cm)、离子导电性(>10~2S/cm)和氧气扩散系数。对电池性能影响最明显的因素是空气电极的电极材料、氧气还原机理以及相应的动力学参数。

上述反应产物中,只有过氧化锂Li2O2的反应是可逆的,也就是说,研究者需要尽力提高反应中过氧化锂的比例,而降低氧化锂的比例,才能实现锂空气电池的循环充放能力。而具体决定产物类型的因素,没有统一意见。有的认为空气电极的极化水平影响过氧化物的比例,有的认为催化剂影响比较大,也有的认为电解质材质在发挥主要作用。

1.3水-有机双液体系锂空气电池

水-有机双液体系锂空气电池的基本形式,电池中负极金属锂处于有机电解液中,正极空气电极一侧电解液为KOH水溶液,中间以超级锂离子导通玻璃膜(lithiumsuper-ionicconductorglassfilm,LISICON)隔开。这种新构型锂空气电池的新颖之处在于不用担心有机体系中空气电极反应产物堵塞电极微孔的问题,水相中的氧气在空气电极上还原成可溶于水的LiOH。

技术中的关键部件隔膜,耐碱性差,并且电阻与放电电流密度有关,是这个技术路线中不理想的难点。

1.4全固态锂空气电池

全固态锂空气电池,中间的电解质由3部分组成,最中间一层比例最大的是耐水性很好的玻璃陶瓷,靠近锂负极和氧气正极分别是两个薄层的不同的高分子材质。全固态锂空气电池不存在漏液问题,安全性有所提高,但固态电解质与锂负极、空气电极、包括固态电解质内部的接触,不会像液体电解质那样紧密,这就可能造成电池内阻增大。相对有机体系锂空气电池,该体系构造也较复杂。

固态锂空气电池的发展经历了工作温度由高温到中温和室温,电池结构从复杂到简单,

电池反应从基于氧离子传输,在负极生成放电产物;到基于锂离子传输在正极生产放电产物的过程。尽管如此,由于倍率性能上的巨大差距,目前基于锂离子传输的固态锂空气电池有待在电池结构、界面调控、充放电机理等方面取得更进一步的突破。

1.5离子液体体系锂空气电池

什么是离子液体,有机阳离子和阴离子共同组成的盐溶液。目的是利用电解质中的阳离子在锂负极和氧正极之间传递电荷。

离子液体因具有低可燃性、疏水性、低蒸气压、宽电化学窗口和高热稳定性而被引入到锂空气电池中,但其黏度高、价格较高,在一定程度上限制了离子液体的进一步应用。

2当前面临的问题和方向

锂空气电池的研究动力,主要的来自于其高的惊人的理论比容量,但其存在的问题极多,最基本的氧化还原机理目前还并没有清晰的论证。

(1)锂空气电池放电过程中氧化还原(ORR)和充放电产物分解反应(OER),反应过程很难发生,需要催化剂协助。效果较好的贵金属催化剂,成本太高;大环化合物也能发挥近似作用,但由于生产过程复杂,成本也不低。高效低价的催化剂是重要的研究对象。

(2)空气电极载体形貌、孔径、孔隙率、比表面积等因素对锂空气电池能量密度、倍率性能以及循环性能都有很大影响。有机系锂空气电池,放电产物存在堵塞氧气扩散通道的风险,可能因此导致放电结束。空气电极载体的物理特性优化可能是解决这方面问题的方向。

(3)电解质中有机溶剂稳定性问题,碳酸酯和醚等有机溶剂虽然具有较宽的电化学窗口,但是在有活性氧的条件下,很容易被氧化分解,反应生成烷基锂、二氧化碳和水等物质。有机溶剂的分解直接导致电池容量衰减以及循环寿命迅速下降。因此,寻找稳定、兼容性好的有机溶剂是锂空气电池有一个迫切问题。

(4)发展高性能导电聚合物电解质,来提高锂空气电池的倍率性能以及循环性能。需要的电解质:更高的锂离子电导率、更好的阻氧能力、阻水能力以及宽的电化学窗口。

(5)由于锂空气电池在敞开环境中工作,空气中的水蒸气以及二氧化碳等气体对锂空气电池危害极大。水蒸气渗透到负极腐蚀金属锂,从而影响电池的放电容量、使用寿命;二氧化碳能和放电产物反应生成碳酸锂,而碳酸锂的电化学可逆性非常差。因此,需要研制氧气选择性好的膜来防止水蒸气的渗透以及电解液的挥发。

3锂空气电池的优缺点

优点

1)成本低,正极活性物质采用空气中氧气,不需要存储,也不需要购买成本,空气电极使用廉价碳载体。

2)能量密度高,相比较传统的锂离子电池,锂空气电池的能量密度达5200Wh/kg,不计算氧气的质量其能量密度更能达到11140Wh/kg,高出现有电池体系一个数量级。

3)绿色环保,锂空气电池不含铅、镉、汞等有毒物质,是一种环境友好型电池体系。

缺点

总体而言,锂空气电池反应产物中,存在大比例不可逆成分,这是各种技术路线都无法规避的问题,必须正面解决。

锂空气电池的发展历史

从锂电诞生到应用才短短的几十年,然而电池产业已经逐渐替代化石能源。尤其是动力电源与3C设备对锂离子电池有着源源不断的需求。而目前的LiCoO2材料(理论比容量275mAh/g)始终制约着锂离子电池的发展和应用。目前商业发展中,Tesla和比亚迪作为电动汽车的领头行业,分别选择三元正极材料和LiFePO4为锂离子电池正极材料。但Tesla依旧使用松下制作提供的18650电芯,以上千个电芯组装电池包,为汽车提供动力。同样,LiFePO4 由于理论容量只有170mAh/g,且振实密度低,比亚迪所推出的汽车多数还是油电混合的过渡状态。2016年5月10日,比亚迪在投资者互动平台表示,公司未来的插电式混合动力汽车将尝试使用三元锂电池。广受追捧的iphone 6S也因1715mAh的电池饱受争议,而后期推出的iPhone 6s Smart Battery Case更是显现了苹果公司在电源部分的短板。

目前人们急需一种高性能的新型电池,2012年,牛津大学的Peter George Bruce教授在Nature发文提出新一代的高性能电池是锂硫电池和锂空气电池。如果说锂硫电池是替代锂离子电池的下一代锂电,那么锂空气电池将是锂电的最终形态。

锂空气电池原理

锂空气电池(Li-Air battery)正极为空气,负极为金属锂。传统商业化以LiCoO2为正极的锂离子电池的理论比容量为273.8mAh/g,能量密度为360 Wh/kg。而锂空气电池由于是一个开放体系,空气电极没有极限,因而理论容量大于其它封闭式电池。(以反应产物Li2O计算非水系能量密度为 3505Wh/kg,水系以LiOH计算为3582Wh/kg,能量密度为LiCoO2电池的十倍左右)

锂空气电池电解液不同,具有不同的反应方程:

2Li+ + 2e– + O2→ Li2O2(非水系电解液)

2Li+ + 2e– + ?O2 + H2O →2LiOH(水系电解液)

注:非水系电解液以有机溶剂替代水溶解锂盐,本文以非水体系为主。

反应方程相比LiCoO2和Li-S都要简单,但反应过程中同样存在一系列副反应,副反应产物以LiOH和Li2(CO3)为主。为降低副产物,提高循环效率,研究人员多以纯氧O2环境反应,因此锂空气电池(Li-Air battery)也称之为锂氧电池(Li-O2 battery)。

图1:LiCoO2型锂离子电池与Li-O2 电池的反应机理图

Li-O2电池简史

由于汽油等化石燃料的消耗和污染,人类需要新型可替代能源。但目前锂离子电池(LiCoO2材料)250 Wh/kg的能量密度与汽油1750 Wh/kg的指标相差太大,不能满足日常需求。

1976年锂空气电池的概念被提出;

1979年K. F. Blurton , A. F. Sammells 在J. Power Sources上发文并强调Zn-Air电池的发展潜力,并提出空气电池可以应用于汽车。

1996年Abraham et al提出以金属锂为负极,碳吸附氧为正极,有机物(LiPF6)为电解液,的Li-O2电池体系并提出两个反应方程:

2Li + O2 →Li2O2 (2.96 V)和4Li + O2 →2Li2O2 (2.91 V)

2006年Bruce等人以MnO2为催化剂,证明了放电产物Li2O2的可逆转化。

2009年IBM启动"Battery500"计划,目标实现Li-Air电池驱动的汽车达到500KM续航

Li-O2电池的研究现状

目前Li-O2电池还只能在实验室的条件下充放电,依旧不能直接应用于手机或汽车上。但这并不意味着Li-O2电池毫无应用价值,大量的研究人员已经在各方面进行改进,促使Li-O2电池向更适合应用的方面进化。

正极材料

Li-O2电池的正极是O2,但空气中的CO2和H2O会造成容量的不可逆损失,直接与空气或氧气接触的金属锂也会瞬间氧化,难以循环充放电。为了避免锂片与空气大面积接触,研究人员采用网状泡沫镍或多孔碳作为空气电极的骨架材料。

碳材料具有相对较大的比表面积,为催化剂提供了更大的负载位置,同时提供了更多的反应活性位点,提高催化剂的作用效果。碳材料的孔径越小,比表面积越大,但孔径并非越小越好。Yang等人将活性炭,Super P,XC-72,碳纳米管等对比发现,小孔径的活性炭性能反而没有大孔径的Super P好。孔径过小,会沉积大量反应产物,阻碍反应放电。

催化剂

催化剂对Li-O2电池必不可少。整个反应需要足够的ORR和OER活性,而目前的充放电反应存在活性不足,极化电位大等问题。因此,大量研究人员在寻找并测试合适的催化剂,降低极化电位,促进Li-O2电池反应。

贵金属催化剂:(Au,Pt,Pd等)

贵金属催化剂(precious metalcatalyst)是一种能改变化学反应速度而本身又不参与反应最终产物的贵金属材料。它们的d电子轨道都未填满,表面易吸附反应物,且强度适中,利于形成中间"活性化合物",具有较高的催化活性,同时还具有耐高温、抗氧化、耐腐蚀等综合优良特性,成为最重要的催化剂材料。贵金属颗粒负载在正极基体上,作为催化剂能够有效降低Li-O2电池的极化电位,提高电池的能量效率,虽然贵金属的ORR性能较好,但OER活性并不高。另外,贵金属催化剂的成本高昂,无法大规模应用。

电池的售价目前在200-300美元/千瓦时,如果按每千瓦时能跑5-6公里计算的话,800公里需要一个150千瓦时的电池,就需要3万-4.5万美元。所以,如果想要量产的话,每千瓦时的价格必须下降到100美元以下。

氧化物催化剂:(Co3O4,MnO2等)

为了替代贵金属催化剂,金属氧化物催化剂被研究。诸多研究发现,过渡金属磷化物具有突出的电催化性能。中科院纳米所王强斌研究员课题组合成出海胆状磷化钴(CoP)纳米晶,作为ORR电催化剂。氧化物催化剂在温度上就不如贵金属稳定,同时循环寿命也需要被考虑。由于而发展时间较短,这些问题都还没有被研究人员很好的解决。

氧化物催化剂是一个解决方式,但并不是一个完美的解决方案。

目前Li-O2电池依旧只能在实验室中进行充放电实验,而不能大规模商业化应用。一方面是因为,正极材料,催化剂都不能实现长效,大倍率的充放电过程。另一方面,开放体系的电解液暴露在外,多数有机溶剂是有毒且易挥发的。试想,没人愿意用手机的时候到处流淌着电解液吧。

最重要的一点,锂空气电池即使在研究方面都是一项极其烧钱的活动,让每个人都用的起空气电池,成本的压缩就需要很长时间的过渡。

各种空气电池的的应用前景

空气电池是化学电池的一种。其正极使用的是吸收空气中的氧的材料,负极使用金属等材料。放电时,金属离子从负极向正极移动,与从空气中吸入的氧发生反应而产生电。充电时,金属离子与氧分离并从正极移动到负极。

事实上,空气电池并不是一个新的概念。空气电池作为一次性电池早已实现实用化。美铝公司和以色列Phinergy公司开发的一次性铝空气电池,已经能使电动车的续航里程增加到1600公里。

蓄电池是目前空气电池研发的主要方向。全世界多个国家和企业正积极推进空气电池研发,期待能借此实现尽快脱碳的目标。

美国某公司研发出了一款铁空气电池,它能够储电1500兆瓦时,满足4.5万户普通家庭一天用电;加拿大某企业正在研究锌空气电池,据称,锌空气电池的容量一般情况下比铁空气电池还要高;比利时某公司称,他们将于2023年初开始尝试生产空气电池……

据报道,日本某公司正在研发氢空气电池,负极使用氢合金。由于该型电池电解液是有机溶剂且不可燃,电池安全性较高。

编辑:黄飞

电子发烧友App

电子发烧友App

评论