HJT电池:即非晶硅薄膜异质结电池。

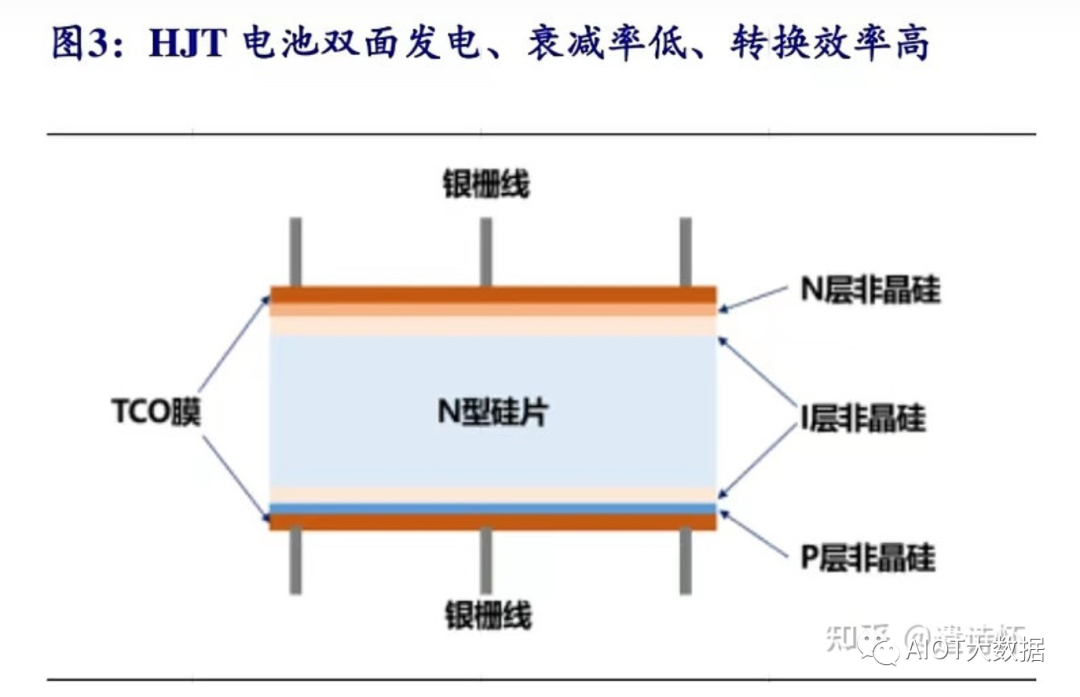

是由两种不同的半导体材料构成异质结。晶体硅异质结太阳电池(HJT)是在晶体硅上沉积非晶硅薄膜,它综合了晶体硅电池与薄膜电池的优势,具有转换效率高、工艺温度低、稳定性高、衰减率低、双面发电等优点,技术具有颠覆性。

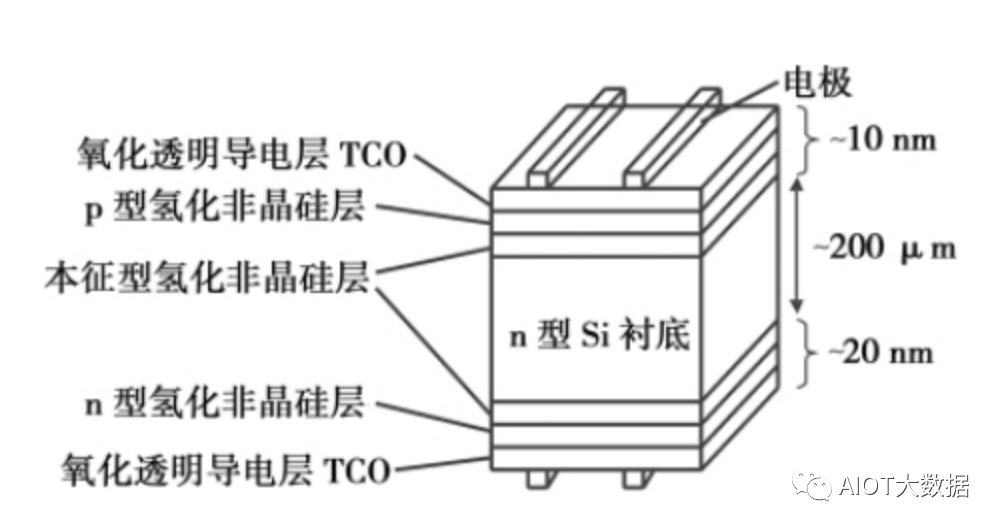

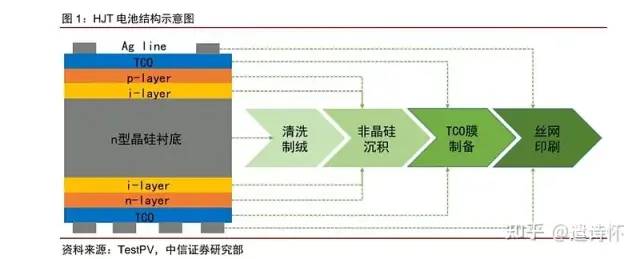

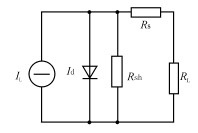

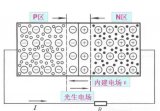

异质结 HJT ( Hereto- junctionwith Intrinsic Thin-layer )电池(同时也简称 HIT ,SH1J, SJT 等),H1JT电池的结构如图所示。以 N 型单晶硅( C-Si )为衬底光吸收区,经过制绒清洗后,其正面依次沉积厚度为5-10nm的本征非晶硅薄膜(i-a-Si: H 和掺杂的 P 型非晶硅(P-a-Si: H ),和硅衬底形成 p-n 异质结。

硅片的背面又通过沉积厚度为5-10nm的i-a-Si: H 和掺杂的 N 型非晶硅(n-a-Si: H )形成背表面场,双面沉积的透明导电氧化物薄膜(TC0)不仅可以减少收集电流时的串联电阻,还能起到像晶硅电池上氮化硅层那样的减反作用。最后通过丝网印刷在两侧的顶层形成金属基电极,这就是异质结电池的典型结构。

HJT 电池的结构和工艺与常规硅基太阳电池有很大的区别,总的来说, HJT 太阳电池特点很多。

(1)结构对称。HJT 电池是在单晶硅片的两面分别沉积本征层、掺杂层和TC0以及双面印刷电极。这种对称结构便于缩减工艺设备,相比于传统的晶体硅电池, HJT 电池的工艺步骤也更少。同时由于 HJT 电池双面对称,正反面受光照后都能发电,可以做成双面发电组件。

(2)低温制造工艺。HJT 电池采用硅基薄膜工艺形成 p-n 结发射区,制程中的最高温度就是非晶硅薄膜的形成温度(200 C ),避免了传统晶体硅电池形成 p-n 结的高温(950C),采用低温工艺在降低能耗的同时还可以减少对硅片的热损伤,这就是说, HJT 电池可以使用薄型硅片做衬底,有利于降低材料成本,做到一石多鸟。

(3)高开路电压。HJT 电池中的本征薄膜能有效纯化晶体硅和掺杂非晶硅的界面缺陷,因而 HJT 电池的开路电压比常规电池要高很多,量产 HJT 电池的开路电压可以达到735mV以上,有利于获得较高的转换效率。

(4)温度特性好。太阳能电池的性能数据通常在25°C的标准条件下测量的而光伏组件的性能却是在实际应用环境下测量的。目前,公布的 HJT 的温度系数为-0.23%/° C ,仅是晶体硅电池温度系数(-0.45%/° C )的一半,这使得 HJT 电池在高温与低温环境下都具有较好的温度特性。

(5)无 LlD 与 PID 效应。由于 HJT 电池衬底通常为 N 型单晶硅,而 N 型单晶硅为磷掺杂,不存在 P 型晶硅中的氧复合、础铁复合等,所以 HJT 电池对于 LID 效应是免疫的。HJT 电池的表面沉积有 TCO 薄膜,无绝缘层,因此无表面层带电的机会,从结构上避免 PID 现象的发生。而且市场和组件可靠性测试方面也没有发现过 PID 效应。

在常规组件的衰减方面,一线企业一般承诺10年衰减10%,25年衰减20%。三洋公布过一次 HJT 电池的衰减:使用13年的组件功率只衰减了2-3%,所以 HJT 电池在发电端优势明显,这也主要得益于其无 LID 与 PID 效应。

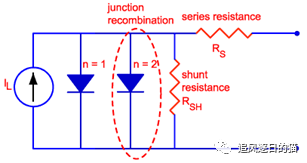

HJT 电池因为其特殊的晶硅/非晶硅界面态纯化结构,对设备、工艺、环境、操作水平等要求较常规的晶硅电池制造要高得多,金属化(主要讨论银浆的情况)要求也必然非常高,总结起来主要是三个方面:高电性能,对于银浆的体电阻要求一般在5.0*10-6一一10스-5Q. cm ,需要银浆有良好的接触,很低的 Rs 和较高的 FF ,良好的印刷性,目前的部分 HJT 电池印刷的网版开口约在40-45um,后续为了降本和提升 IsC ,网版的开口必然会下降到40um以下,此时需要银浆具备很好的长期稳定印刷性;合格的拉力,目前主要 HJT 电池制造厂家的拉力要求一般约是1N。

而低温银浆是基于工艺温度在250” C 以下,没有银粉烧结过程,银粉之间、银与基材之间依靠有机树脂相进行粘接。不同于传统晶硅电池浆料采用高温烧结,银粉之间依靠表面熔融相互连接,玻璃相在一定程度上熔银并刻蚀硅板,形成可靠点结和欧姆接触。因此1N的拉力要求对于低温银浆的是一个挑战。

目前大部分 HIT 电池的金属化主要是流程是先正面印刷,然后烘干,再进行背面印刷,然后再烘干,接着进行固化,最后测试电池的各项指标。其中,电池正面印刷,可以采用单次印刷,也可以采用 DUP 或者 DP 的印刷方式,其中 DP 的印刷方式较多,主要是为了提高高宽比,获得优良的线型,进而得到较高的 Isc ,从而极大提高电池效率,而背面印刷考虑成本原因,以单次为主。

网版的使用方面,除了常规的360-16um网版,无网结,380-14/430-13um高目数网版也可以使用。烘干时间和温度的设定会影响电极棚线的线型和粘附力,过短的时间和过低的温度,将导致棚线的线型块塌和粘附力偏低,并直接会导致效率偏低。固化的时间和温度对拉力的影响较大,较低的温度和偏短的固化时间,将导致拉力偏低。为防止对非晶硅薄膜的损失,不管是烘干还是固化,最高设定温度最好不超过220C。

另一种金属化方法来自于总部位于瑞士的设备制造商 MeyerBurger ,其于2013年向市场发布 SMWT ( SmartWire 缩写)技术。MeyerBurger 号称与传统5主棚技术相比,由于铜线的截面为圆形,制成组件后可以将有效遮光面积减少30%,同时减少电阻损失,组件总功率提高3%。由于30条主棚分布更密集,主棚和细棚之间的触点多达2660个,在硅片隐裂和微裂部位电流传导的路径更加优化,因此由于微裂造成的损失被大大减小,产线的产量可提高1%。更为重要的是由于主棚材料采用铜线,电池的银材料用量可以减少80%。但是其设备造价极其昂贵,电池可靠性仍待批量验证。

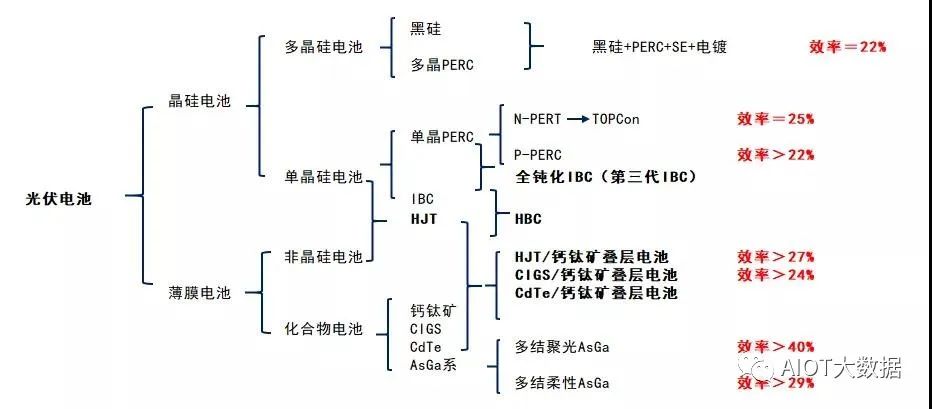

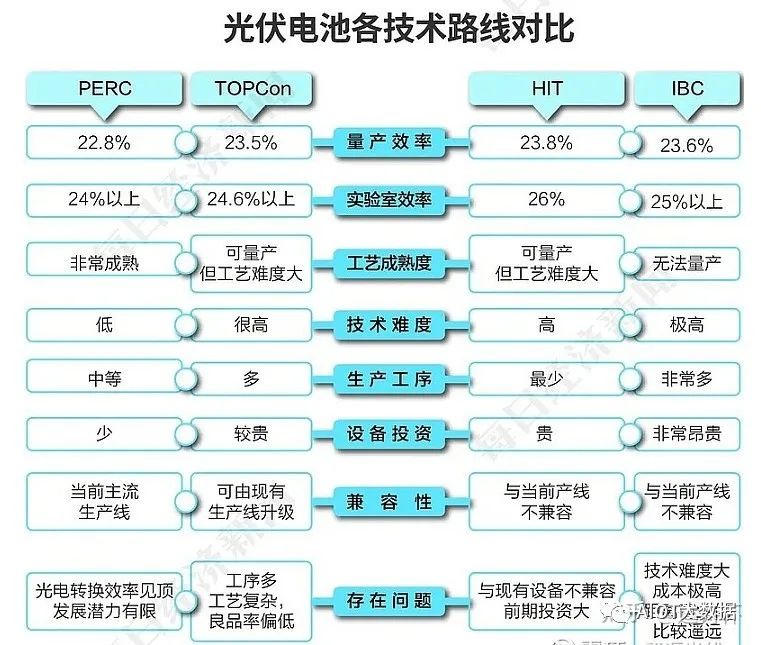

几种电池比较:

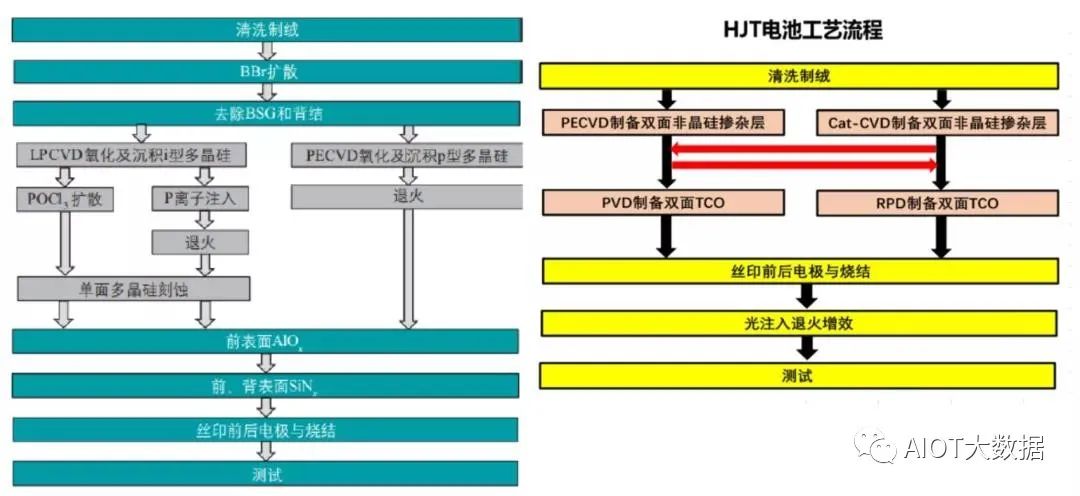

1)PERC:PERC电池的工艺流程相对简单且设备成熟,近两年来,标配一些提效工艺,如激光SE、碱抛、光注入/电注入等。PERC技术以背面钝化层的沉积和激光开槽为主,后续在此基础上进行工艺改进优化时增加正面SE激光和光注入/电注入退火等工艺。

2)TOPCon:首先在电池背面制备一层1~2nm的隧穿氧化层,然后再沉积一层掺杂多晶硅,二者共同形成钝化接触结构,为硅片的背面提供良好的界面钝化。

3)HJT:以N型单晶硅(C-Si)为衬底光吸收区,经过制绒清洗后,其正面依次沉积厚度为5-10nm的本征非晶硅薄膜(i-a-Si: H)和掺杂的P型非晶硅(P-a-Si:H),和硅衬底形成p-n异质结。硅片的背面又通过沉积厚度为5-10nm的i-a-Si:H和掺杂的N型非晶硅(n-a-Si:H)形成背表面场,双面沉积的透明导电氧化物薄膜(TCO),最后通过丝网印刷在两侧的顶层形成金属基电极,即为异质结电池的典型结构。

4)IBC:将p+掺杂区域和n+掺杂区域均放置在电池背面(非受光面)的太阳能电池,ibc电池的受光面无任何金属电极遮挡,从而有效增加电池的短路电流,使电池的能量转化效率得到提高。

光电转换最高实验室效率的比较:PERC是24%;TOPCon是26%,是德国4厘米的小面积实验室记录,大面积来看晶科能源商业化最高效率是25.4%;HJT是隆基绿能M6实验室最新数据达到26.5%,而HJT+钙钛矿叠层电池理论效率可达43%。

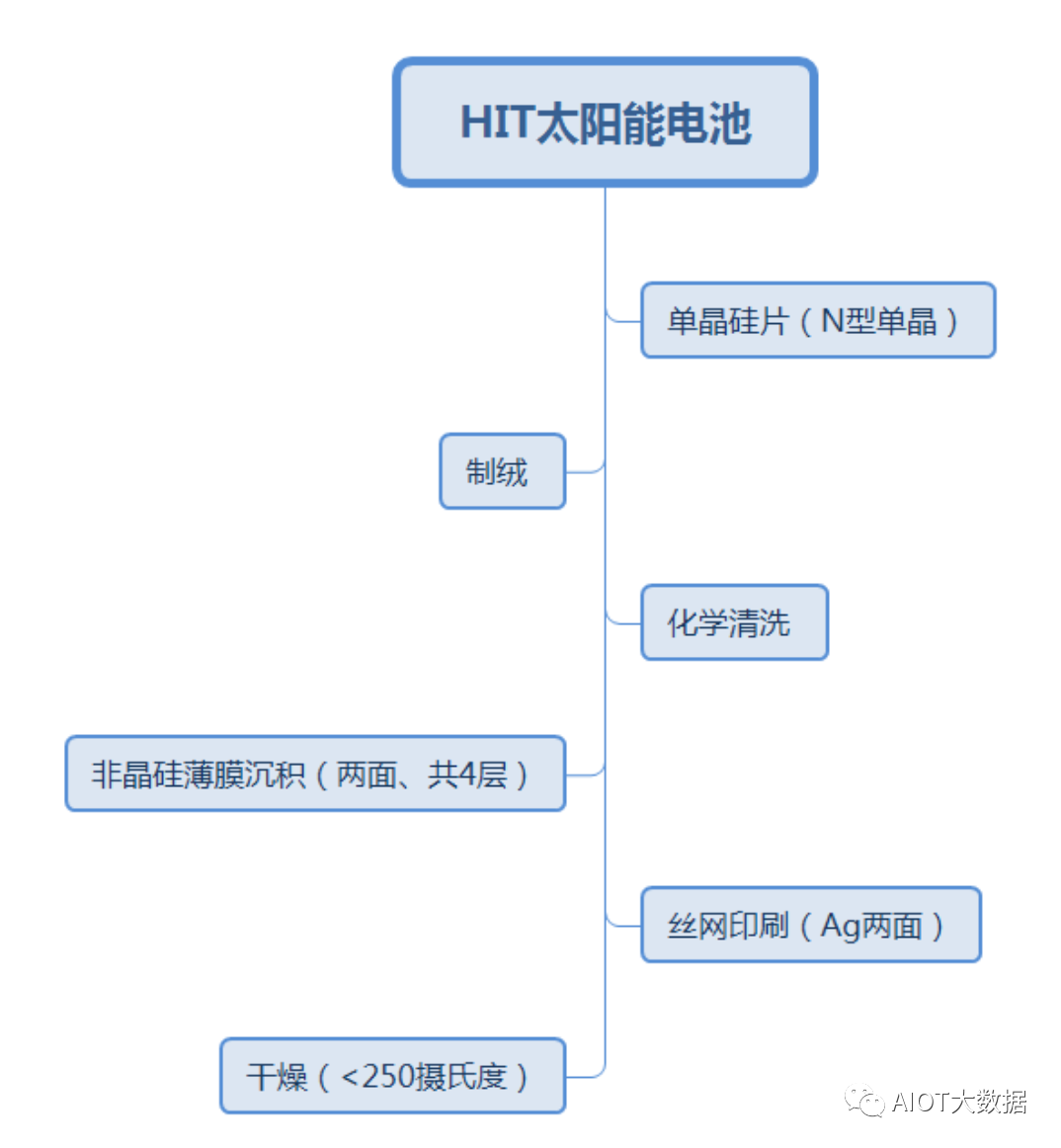

HJT异质结太阳能电池制备工艺

清洗制绒

祛除硅片表面的杂质和损伤层:

损伤层是在硅片切割过程中形成的表面(10微米左右)晶格畸变,具有较高的表面复合。

形成陷光绒面结构:

光线照射在硅片表面,通过多次折射,达到减少反射率的目的。

绒面制作方法:

目前,晶体硅太阳电池的绒面一般的是通过化学腐蚀的方法制作完成,针对不同的硅片类型,有两种不同的化学液体系:

单晶硅绒面制作:

Si+2NaOH+H2O →Na2SiO3 +2H2↑

此反应为各向异性反应,也是形成金字塔绒面的原因。

多晶硅绒面制作:

3Si+4HNO3 →3SiO2+4NO+2H2O

SiO2+4HF→SiF4+2H2O

SiF4 +4HF→H2SiF6

此反应为各向同性反应,形成蠕虫状绒面。

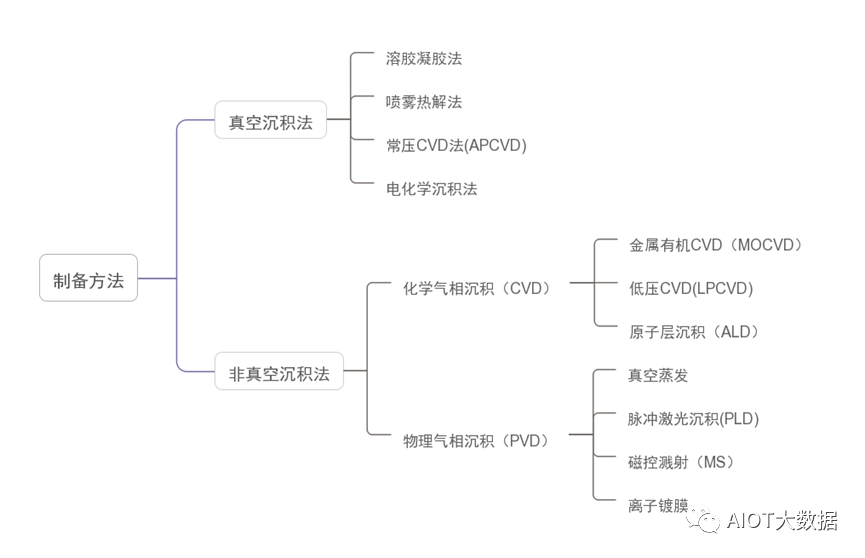

薄膜沉积方法

物理沉积:蒸发和溅射等

化学沉积:如CVD等

常用的a-si:H薄膜沉积方法:

PECVD(等离子体增强化学气相沉积)

HWCVD(热丝化学气相沉积)

上表面沉积p型a-si:H薄膜目的:制造太阳电池的PN结,PN结是太阳电池的“心脏”。

下表面沉积n型a-si:H薄膜目的:形成背场。

下表面沉积本征a-si:H薄膜目的:对晶体硅表面进行良好的钝化作用。

TCO薄膜的沉积

TCO薄膜在HJT太阳电池中的作用:

尽可能多的光透过TCO,进入发射极和基区。

因为TCO的折射率与SiN薄膜接近,可以同时用作减反射层。

电学方面满足导电的要求。(TCO的光学性能和电学性能是相互依存的,不能单独优化其中之一,必须在两者之间找到平衡点。

磁控溅射沉积工艺的优点:

1、膜厚均匀、易控制,通过改变功率来控制溅射速率,从而控制膜厚,而且可以大面积镀膜。

2、镀膜工艺稳定,薄膜质量的重复性好。

3、靶材寿命长,适合连续镀膜生产。

4、溅射原子动能大,薄膜与基片的附着力强。

5、可以在较低的衬底温度下制备致密的薄膜。

磁控溅射沉积工艺的缺点:

1、设备复杂、投资高。

2、影响因素复杂,要获得高性能薄膜,必须首先制备出高质量的靶材。

3、离子轰击对薄膜的性能有损伤。

丝网印刷电极

电极就是与pn结两端形成紧密欧姆接触的导电材料。习惯上把制作在电池光照面上的电极称为上电极。把制作在电池背面的电极称为下极或背电极。制造电极的方法主要有真空蒸镀、化学镀镍,铝浆印刷烧结等。铝(银或混合)浆印刷是近几年比较成熟和在商品化电池生产中大量被采用的工艺方法。

对于制作的上下电极材料一般要满足下列要求:

(1) 能与硅形成牢固的接触。

(2) 接触电阻比较小,应是一种欧姆接触。

(3) 有优良的导电性。

(4) 遮挡面积小,一般小于8%。

(5) 收集效率高。

(6) 可焊性强。

(7) 成本低廉。

(8) 污染比较小。

丝网印刷金属栅线:上下电极以及细栅收集载流子。

背电场:提高电子的收集率,提高短路电流和开路电压。

烧结的目的、作用:

燃尽浆料的有机组分,使浆料和硅片形成良好的欧姆接触,从而提高开路电压和短路电流并使其具有牢固的附着力与良好的可焊性。

背面场经烧结后形成的铝硅合金,铝在硅中是作为P型掺杂,它可以减少金属与硅交接处的少子复合,从而提高开路电压和短路电流,改善对红外线的响应。

上电级的银、氮化硅、二氧化硅以及硅经烧结后形成共晶,从而使电极与硅形成良好的欧姆接触,从而提高开路电压和短路电流。

丝网印刷原理:

丝网印刷由五大要素,即丝网、刮刀、浆料、工作台以及基片。

基本原理:

利用丝网图形部分网孔透浆料,非图文部分网孔不透浆料的基本原理进行印刷。印刷时在一端到入浆料,用刮刀在丝网的浆料部位施加一定压力,同时朝丝网另一端移动。油墨在移动中被刮板从图形部分的网孔中挤压到基片上。

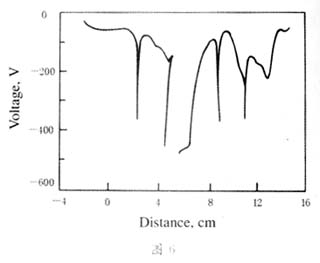

边缘隔离

采用高速激光扫描系统在HIT太阳能电池边缘区域,扫描刻划出边缘隔离槽状结构,从而完成边缘漏电隔离。

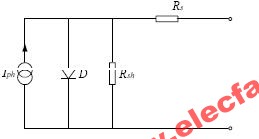

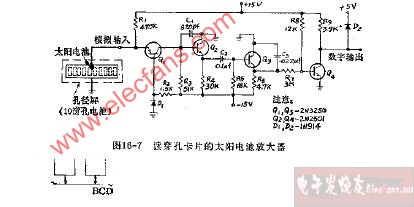

测试

通过I-V测试得出该太阳能电池片的ISC、VOC、FF,从而知道该太阳电池的光电转换效率,由此来判断其好坏。

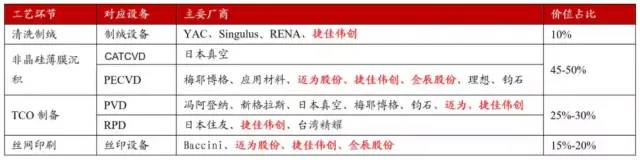

主要设备厂商:

TOPCon VS HJT

1.HJT 电池技术:

1990 年,日本三洋公司首次开发出异质结太阳能电池,当时 HJT 电池转换效率为 14.5%,经过三十年的发展,目前 HJT 量产效率已经超过 24%。常规的太阳电池的 p-n 结都是由导电类型相反的同一种材料——晶体硅组成的,属于同质结电池。

而异质结(heterojunction,HJT)电池由两种不同的半导体材料晶体硅和非晶硅组成的 p-n结,因此称为异质结电池。异质结一般以 n 型单晶硅片为衬底,在经过清洗制绒的 N 型单晶硅正面依次沉积厚度为 5-10 nm 的的本征 a-Si:H 薄膜、p 型 a-Si:H 薄膜,在背面依次沉积厚度为 5-10 nm的 i-a-Si:H 薄膜、n 型 a-Si:H 薄膜形成背表面场,在掺杂 a-Si:H 薄膜的两侧,再沉积透明导电氧化物薄膜(TCO),最后通过丝网印刷技术在两侧的顶层形成金属集电极,构成具有对称结构的 HJT 电池。HJT 技术通过在 p-n 结之间插入本征非晶硅作为缓冲层,对晶体硅表面起到良好的钝化作用,很好地解决了常规电池掺杂层和衬底接触区域的高度

载流子复合损失问题,实现较高的少子寿命和开路电压。HJT 独特结构使其具备工艺结构简单、工艺温度低、效率高、无电致诱导衰减等优点,电池理论效率可达到 27.5%,是 N 型电池的代表性技术之一。

2.TOPCon 电池技术:

2013 年,德国 Fraunhofer 研究所首次提出了 TOPCon 的电池结构,TOPCon 是隧穿氧化层钝化接触(Tunnel Oxide Passivated Contact)的简称,其电池结构为 N 型硅衬底电池,在 PERC (PERT)电池制备工艺的基础上,在电池背面制备一层超薄二氧化硅,然后再沉积一层掺杂硅薄层,二者共同形成了钝化接触结构,有效降低表面复合和金属接触复合,在钝化界面的同时起到吸收载流子的作用,可以极大地提升太阳能电池的效率,量产效率较 PERC 高 1%左右,最高理论效率为 28.7%,为电池转换效率进一步提升提供了更大的空间。

TOPCon 技术与 HJT 技术相比的最大优势在于其与 PERC 电池产线的良好兼容性,HJT 电池由于其特殊的电池结构,产线需要使用全新的设备。而 TOPCon 与 PERC 相比主要变动及新增三个环节设备:硼扩散,隧穿氧化和非晶硅(LPCVD 或 PECVD),去绕镀清洗。其中隧穿氧化和非晶硅镀膜为 TOPCon 工艺的关键环节,LPCVD 为关键设备,2018 年以前 TOPcon 设备以德国的 Tempress 和韩国 PV-tech 设备为主,随着国产化设备的逐渐成熟,目前国内企业拉普拉斯(连城参股公司)、北方华创、捷佳创等均能够提供相应生产设备,极大降低了 TOPCon 电池的成本。目前行业内 PERC 电池产能在 250GW以上,部分较新的产线都预留有 TOPCon 电池的升级空间,预计未来 2-3 年,将出现TOPCon 与 HJT 两种技术路线共同发展的局面。

HJT“PK”TOPCon,各有何优势?

1、TOPCon良率持续优化,HJT工艺更简洁

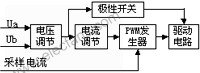

PERC的工序基本有9个,TOPCon在PERC的基础上多了3个环节左右,共约12道工序,主要是增加在制结这一环节。目前TOPCon工艺繁杂且技术路线并不统一,多条技术路线并行。主要有三种,第一种是LPCVD 制备多晶硅膜结合传统的全扩散工艺;第二种是LPCVD制备多晶硅膜结合扩硼及离子注入磷工艺;第三种是PECVD制备多晶硅膜并原位掺杂工艺。虽然工艺与技术路线问题导致TOPCon整体良率在93-95%,但头部厂商正加速优化工艺水平,其电池组件良率水平已接近PERC。而HJT相比于PERC和TOPCon工艺步骤大大减少,仅有四步:制绒清洗、非晶硅薄膜沉积、TCO薄膜沉积、电极金属化。理论上工艺步骤少,可以提高产品良率以及节约部分生产成本。

左图TOPCon工艺流程,右图HJT工艺流程图源:华尔街见闻

2、TOPCon短期性价比高,HJT中长期降本空间大

由于TOPCon和PERC的产线重合度高,只要在PERC产线上新增非晶硅沉积的LPCVD/PECVD设备和镀膜设备就可升级为TOPCon产线,且单GW改造成本在0.6-0.8亿元左右。因此,具备性价比优势的TOPCon极大降低了新设备的投资成本,同时也避免了旧产线沦为沉没成本,传统光伏企业如隆基、晶科、天合等厂商在TOPCon布局上相对更积极。HJT相比TOPCon而言,因为设备不可在PERC上改造,需要投产新设备,短期成本较高。目前单GW的TOPCon设备投资约2-2.5亿元,HJT投资额在4-4.5亿元左右。

尽管传统头部厂商大多选择率先量产TOPCon,但这并不意味着未来方向已经被确定下来。HJT的短期成本劣势主要集中于现有银浆和设备价格过高,这两大问题正被加快解决。银浆方面,通过多主栅技术、银包铜技术可使HJT的银耗大幅下降至160mg左右,甚至低于TOPCon耗量。根据CPIA的数据,2020年HJT电池双面低温银浆消耗量已经同比下滑了超25%,今年及未来估计会以更快的速度下降;在设备方面,从2018年的10-20亿元/GW,到如今的4亿元/GW左右。可见设备国产化进程快速推进中,也意味着HJT的成本劣势在未来可能超预期填平。根据华晟新能源的测算,到2022年HJT电池的单位成本有望降至0.65元/W,届时将完全有能力和TOPCon电池正面竞争。

3、TOPCon现有经济效益高,HJT未来增效空间广

晶科能源数据显示,在内蒙古200MW直流电站项目的经济性测算中, TOPCon组件对比超大尺寸P型电池组件,能为电站带来BOS成本5.31%的提升和LCOE成本6%的额外下降。如今大型光伏基地和分布式光伏加速推进,更能发挥TOPCon双面组件高效率高收益的优势。从中长期来看,TOPCon技术较难与钙钛矿电池形成叠层,而HJT在可叠加钙钛矿电池的基础上,其理论转化效率极限在27.5%-29%。另据《中国光伏产业发展路线图2020版》的数据展示,未来HJT的增效空间更为广阔。

2020-2030年各种电池技术平均转换率预测图图源:中国光伏产业发展路线图2020版

编辑:黄飞

电子发烧友App

电子发烧友App

评论