何为三维电源封装3DPP?

在电子世界中,几乎所有市场或应用空间为了将系统性能最大化,都高度依赖电源子系统,其中包括电源、电源转换设备、滤波器、保护装置和互连(连接器、电线、电缆、电路板走线等)。因此,重点在于尺寸、重量和功率指标(又称作SWaP,与成本指标结合时则为 SWaP-C)。

在不断追求优化 SWaP-C 的过程中,最好的方法是提高先进的封装技术,特别是三维电源封装(3DPP®) 。3DPP® 是一种新的尖端组装工艺,可达成最大功率密度和最小占地面积。当应用在表面贴装 DC/DC 转换器时,3DPP®可将高性能与最大功率密度和最小面积相结合,因此电源产品会比其他电源转换模块小得多,并且非常高效。

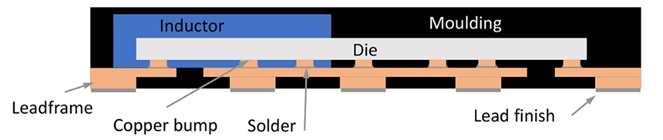

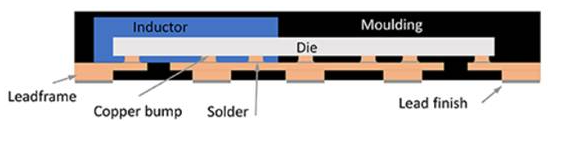

3DPP®技术通过将固有组件直接安装到引线框架上,消除了对内部印刷电路板 (PCB) 的需求,从而减少转换组件所需的空间。举一个数量级的例子,新推出的 3DPP®开关稳压器RPX-1.0的尺寸仅 3 mm x 5 mm x 1.6 mm,几乎与集成电路 (IC) 一样小。尺寸的减小使工程师和设计人员可以采用更流线型的集成电源转换PCB,无需追求昂贵的定制转换器设计。3DPP®技术让部件能有多种封装类型,包括焊盘网格阵列 (LGA)、鸥翼型、四方扁平无引线 (QFN)、铜柱凸块及焊球,为空间受限的应用带来极大的转变。

**实现小型化DC/DC转换器**

为了更好地了解3DPP®和其他先进封装技术如何持续推动DC/DC转换器的小型化,明智的做法是先深入地研究各种封装以及组件技术的进程。

将原本分立的元器件组合成一个组件并不是一个新概念,但这种方法在过去几十年里有了很大的突破。在电源解决方案中,集成模块通常指的是分立式组件被紧密地装在薄薄的 FR-4 上面(也称为 PCB),然后用某种塑料或金属盖覆盖封装。这些盖子主要是为了美观,给人一种单独的、类似 IC 组件的错觉,而金属盖也可以在电磁干扰 (EMI) 或热缓解方面发挥作用。

随后发生了将这些分立式组件集成到现在被称之为异构集成的过程。电气电子工程师协会 (IEEE) 电子封装协会 (EPS) 异构集成路线图 (HIR) 针对异构集成的定义如下:「异构集成是指将单独制造的组件集成到单个更高级别的封装之中,以提高功能和改善操作特性。」

HIR 是众多利益相关者、行业领导者以及研讨会和会议记录的结晶,是该领域先进技术 (SOTA) 的颠峰之作。大多数的开关电源拓扑(使用精心控制的开关来调制从一个电压到另一个电压的电源转换的拓扑),关键的品质因数 (FOM) 驱动尺寸与电源转换器的开关频率有关。开关频率与储能和滤波器组件(即变压器、电感器、环形线圈、扼流圈、大容量、电解电容和安规电容等)的尺寸成反比,这些组件通常决定电源的整体尺寸和重量。

较长互连产生的电感寄生效应和较高开关频率引起的快速电流转换 [ v(t)=Ldi/dt* ] 会对转换器的控制方案,传动系统造成灾难性的电压尖峰(也称为瞬态)。系统的导体自然分离而产生的电容寄生效应和高开关频率引起的快速电压转换 [ i(t)=CdV/dt* ] ,会导致极糟的能量存储和循环电流,而这些电流会在任何环节中以不受欢迎的方式冒出来。

电力电子设计越来越多使用宽带隙 (WBG) 功率半导体(即氮化镓或 GaN、碳化硅或 SiC 等),这也带来了最好和最坏的一面。WBG 器件能显著提高开关频率以及更高的热 FOM(增强可靠性和功率密度),但同时也可能具有陡峭的学习曲线,以搭配改善后的功率密度FOM。虽然超出了讨论范围,但应该注意的是即使光是 WBG 器件的栅极驱动器电路就可能复杂得多,因为开关速度和瞬态都提高了,这与传统硅功率半导体的设计规则是背道而驰。高频磁性材料的进步让 WBG 解决方案有了关键的推动力,并且由于该领域的研究空白,在过去十年中受到了重点关注。

由于对减小封装尺寸的需求、封装引起的寄生效应以及支持半导体的 SOTA 有了更深的理解,我们的焦点就可以转到能够支持和有助于 3DPP® 产品的异构集成的其他组件上。缩小整体电源解决方案等同于也要缩小其他有源器件(IC、开关)和无源器件(电阻器、电容器、电感器、二极管),并嵌入异构排列中使它们更靠近。在某一时刻,甚至内部封装互连(即引脚、凸点、焊盘等)也会变得困难并引发不需要的寄生效应。现在有许多可以嵌入无源和有源器件的技术。虽然不会在此深入探讨,但值得注意的是使用平面磁体已发挥了巨大作用。这指的是将传统的磁性组件,也就是将线圈绕在大磁芯上,转变为使用围绕在磁芯材料的 PCB 走线以得到更干净、可严格控制,同时也是可重复且耐用的磁性组件。

图 2 – RECOM RPX 系列负载点 (PoL) 转换器的 3DPP® 概**念

如同任何重大技术的突破一样,必须要解决不少挑战。将许多传统的分离制造流程结合在一起需要自适应供应链和学习曲线。子组件可能需要额外的流程步骤,因此可能需要前往不同地方,或者将流程合并成一体的操作,而流程自我蚕食可能会存在学习曲线和相关的操作员培训。任何制造流程在经历转变时供应链的上下游都会产生连锁效应,包括组件和耗材加工、购置新的设备、更严格的环境控制、增强质量管理体系 (QMS) 监督、功能测试、检查和返工、处理和处置危险材料等。

改善热密度和功率密度的FOM

电子设备的可靠性和使用寿命,取决于系统调节局部环境和组件温度能力。虽然温度肯定不是控制质量指标的唯一因素(最小、最大或降额工作温度、平均故障间隔时间或 MTBF、平均故障时间或 MTTF、故障率或 FIT 等),但保持电子设备「热舒适」始终是达到预期的工作参数和使用寿命的好方法。

3DPP®将组件挤在更小的空间里,会面临来自热效应的挑战。这可能会以辐射热的形式影响隔壁邻居,但可以透过移除大组件中的空白空间来降低热量,毕竟空气是极好的绝缘体(无论是热绝缘还是电绝缘)。在任何结合了异质材料的系统中,一个重大的热挑战是试着平衡不同的热膨胀系数 (CTE) 。这个挑战在上述的异构集成组件尤为明显,因为会产生所有先前独立流程的主要挑战,将金属、陶瓷、玻璃纤维、各种油墨、胶水或粘合剂,以及其他材料全部组合在一起。

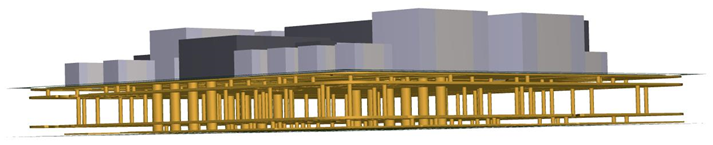

在另一面,3DPP®还提供更多的机会将热量从源头转移到更快且更有效地缓解热量的地方。减少外部引脚并将表面贴装器件 (SMD) 电源模块直接连接到PCB的方法,能确保散热和质量(例如减少了人工插入引脚、焊点等问题)。如下图所示,多层的内部PCB实现了高功率密度,利用塞孔和盲孔实现良好的导热性和可用空间。

图 3 – RECOM RPM 系列开关稳压器的内部 3D 图

有效地排出热量也有助于将热量散到更大的热质量(系统电源平面层、更大的铺铜或相邻组件等),而封装外部也可以更好地在系统层级上缓解热量(散热器、自然冷却或强制风冷、水冷底板或热界面材料 (TIM) 等)。

3DPP ® 在关键应用中的价值

我们很难在文章中将所有的3DPP®为产品带来的好处和功能论述完。虽然本文已列出许多因素,但还有一些因素在背后推动了关键应用的发展。

在电子领域很少有利益相关者不受到供应链问题的影响,无论是供应保证、原材料采购、假冒品、关税,还是航运物流等方面。

在关键应用中,因为几乎没有容错的余地,使用3DPP®技术来整合流程可以帮助减轻上面列出的许多风险和麻烦。这不仅将更多流程整合到一个制造团队以提高他们的能力(如采购、企业资源规划 (ERP)、质量和组件工程),而且还迫使团队紧密合作和跳出思维框架以确保成功。突发的灾难事件(如天灾、政治动荡等)凸显了这些要点的重要性,因为必须启动营运持续计划 (BCP) 以尽快在工厂甚至国家之间转移业务。

随着流程和供应链管理的整合,管理费用和物流成本也随之降低。更严格地控制和自动化组件的组装工艺和制造流程(尤其是磁性组件)能够提高产品的可靠性,再加上规模经济效益,这就是推动 SWaP 优化和年度降价率的关键秘诀。

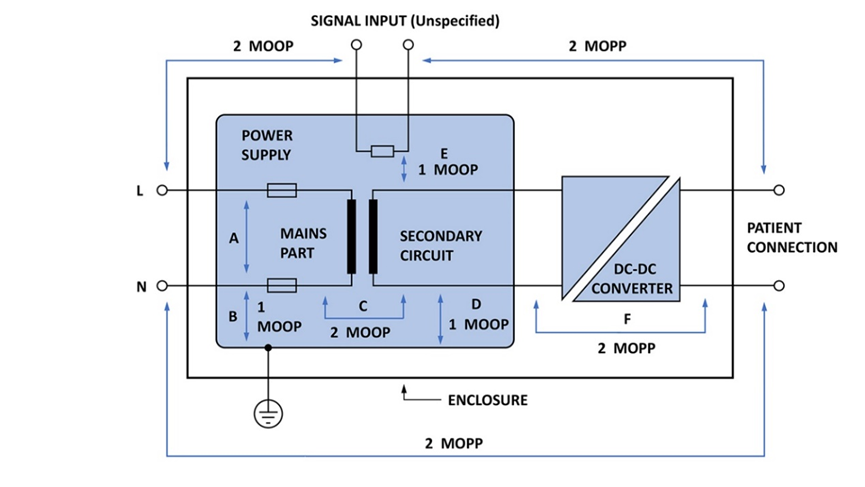

关键应用的一个例子是医疗设备(以及其他有高隔离或安全要求的例子),3DPP® 可以为这些应用增加很多价值。根据操作员保护措施 (MOOP) 和患者保护措施的级别,需要不同程度的安全认证医疗隔离等级。

图 4 – 使用经济部件实现最高水平患者连接的医疗电源方案

RECOM 发布的 R05CT05S 实现了高水平的医疗级隔离,结合本文所述的3DPP® 优势,是一个很好的 DC/DC 转换器实例。这是一款经济型 0.5 W 部件,具有 5 V 标称输入和 3.3 V 、5 V、3.7 V 或 5.4 V 的可选输出,可为低压差稳压器 (LDO) 供电。该转换器采用紧凑的 10.3 mm x 7.7 mm SMD 封装,高度仅 2.65 mm,非常适合空间受限的应用。该产品提供亮眼的医疗规格,2 x MOPP / 250 Vac 连续额定值以及符合 IEC/EN 60601-1 的 5 kVac 隔离电压。耦合电容仅 3.5 pF,250 Vac / 50 Hz 应用的漏电流可忽略不计。非医疗应用时额定值更加出色,符合EN 62368-1 的 800 Vac 增强型隔离。功率降额工作温度高达 140 °C,同时具有使能、同步和微调功能及欠压锁定。

需要注意的是这些价值主张也可应用在非关键系统上,这些系统仍然需要为外部通信端口等地方提供低功率隔离,例如控制器局域网络 (CAN-bus)、通用串行总线 (USB) 或以太网供电 (PoE) 普遍存在于汽车、计算和消费应用领域。

结论

在考虑电子产品路线图的未来时,可能并不总是优先想到封装议题,但正如本文所论述的那样,有许多重要的性能和质量因素都与封装直接相关。

3DPP®和异构集成在封装方面,发展出革命性的跃进,为电源解决方案和在整体系统层级上进行SWaP-C优化时应予最优先考虑。

审核编辑:刘清

电子发烧友App

电子发烧友App

评论