一、引言

面对用户对于网络安全的日益重视,对网络宽带需求的日益提高,传统的超五类、六类布线产品逐步不能够适应高宽带高速度的要求;同时随着该类产品工艺不断成熟和发展,市场竞争越来越激烈,制造商和系统集成商的利润空间也越来越小;与此同时,综合布线系统用数字通信对称电缆也不断更新换代,6A类产品就是其中之一,凭借其500MHz带宽和优异的性能脱颖而出。 6A类电缆其结构和6类电缆基本相同,只有导线线径粗一点,生产成本比6类电缆略高,但它的最高传输频率比6类电缆提高了一倍,比7类电缆只少100MHZ,但它的结构比7类电缆简单,7类电缆为了能达到600MHZ的最高传输频率,采用对屏蔽加双层总屏蔽的形式,因而6A电缆的制造成本比7类低很多,所以它颇受市场青睐,并日益彰显其活力。

虽然6A类数字电缆在国内用量还不多,大部分产品都是出口国外,在2007年,约有20% 的有源设备端口是1 0G端口,2008年超过30% 的布线安装成为6A 类布线系统,另外,全球每年约有10% 的布线被升级。而在可预见的未来几年内,6A类系统将成为市场的主流。本文简要介绍了该类型数字电缆结构、性能,制造过程中关键控制点及应用的前景。

二、6A类数字缆的开发和设计要求

1 产品生产的主要工艺流程图

铜材拉丝→包绝缘层挤出单线→退扭绞对→成缆(加骨架)→屏蔽护套→成盘

2 产品设计依据

依据TIA/EIA 568C.2-2009、YD/T926.2-2009和GB/T18015-2007相关标准,确定产品技术指标。

3 工艺设计

3.1 结构设计:

6A电缆有UTP和FTP两种型号,但以FTP为主。在设计中为保证6A产品结构对称性的稳定,尤其是确保串音衰减指标的顺利通过,6A类数字电缆普遍采用中心十字骨架结构,其主要作用是隔离线对、稳定缆芯结构,十字骨架外径在5.0~5.5mm,叶片厚度在0.6~0.7mm,材料宜选用较柔软的低密度聚乙烯(LDPE)。目前一些企业使用“腔”型骨架,这种骨架在改善产品阻抗和串音衰减方面,具有较大的优势,但是使用腔型骨架,在成缆生产时,对成型模具的设计和精度要求很高,成品电缆的外径比较大,增加了制造成本。

屏蔽6A电缆结构,是对整个电缆芯采用金属屏蔽,由于金属屏蔽层的反射和吸收作用,可以更好地分隔周围的电磁场,有效的防止外界的电磁干扰信号和来自电缆内部的电磁辐射外泄,拥有极好的电磁兼容特性和保密性,同时也改善自身的传输稳定效果。

3.2 输入阻抗、衰减及串音指标设计:

单线工艺的设计是整个设计过程中的重中之重,按照标准规定,一般6A类产品采用实心绝缘。当然,现在很多厂家根据客户需求,并结合成本的考虑,单线也可使用物理发泡,因为空气的介电常数最小,在单线绝缘外径减小的同时,工作电容不会增大,绝缘料使用量可减少50%以上,降低了制造成本。如今在激烈市场竞争下,如何在优良性能与电缆成本之间采取折衷,也至关重要。

①.特性阻抗(Characteristic Impedance)表示字符Z 单位Ω

导体和绝缘的材料及几何尺寸都会影响到特性阻抗值,输入阻抗是6A类数字电缆中重要指标之一,它的计算公式可列为:

阻抗上限:Zu= Zo*[(1+︱Ρ︱)/(1-︱Ρ︱)]

阻抗下限:Zl= Zo*[(1-︱Ρ︱)/(1+︱Ρ︱)]

式中,Zo—100Ω、︱Ρ︱—反射系数的模,︱Ρ︱=10(-RL/20)

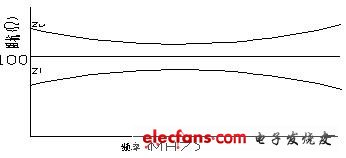

结合阻抗的模板公式,可以看出,标准YD/T926.2-2009中,对于阻抗的要求略有降低,考虑到高端的6A类及以上产品,其阻抗指标在低频和高频时容易产生波动,因此标准中对低频和高频的允许阻抗波动范围比较大。比如,就6A类产品,其在500MHz时阻抗的上限为131.6Ω、而阻抗的下限为76.0Ω,远比其他标准中规定的100±15Ω容易达到,也符合实际使用要求,当然低频同样也允许存在适当大的波动。这个标准对于阻抗的规定,是比较贴近生产厂家的实际产品指标的。

②.衰减(Attenuation)表示字符ATT 单位为分贝dB

衰减主要表示为初始传送端信号强度与接收端信号强度的比值,是信号沿着一定长度的线缆传输所产生的损耗,此值与线缆的长度有着直接的关系,并随频率的上升而增加,故此值是越小越好。

6A类缆:α≤1.820√f+0.0091f+0.250/√f(dB) 公式中f为传输频率

上述公式中,受温度影响,对于非屏蔽电缆温度范围在20℃~40℃的增量为0.4%/℃,40℃~60℃的温度范围内为0.6%/℃,而屏蔽电缆在20℃~60℃的温度范围内为0.2%/℃,标准中还特别指出,1~4MHz性能由设计保证,无需测试低于4MHz的电缆衰减性能。

如果采用实心绝缘,一般导体直径控制在0.580mm来保证低频衰减指标合格,而工作电容一般控制在51nF/100m左右,来保证高频衰减指标的通过;当然,根据客户需求也可采用发泡工艺,在泡沫绝缘中,通过控制单线绝缘外径和水中电容的大小,以求绝缘的发泡度和成品电缆的工作电容均能符合设计要求。

③.近端串音衰减(Near End Crosstalk Attenuation)表示字符NEXT 单位dB

NEXT是对传送线对与邻近线对产生串音干扰信号的压制消耗能力,它是对串音干扰信号的消除作用,故此值越大越好。定义公式如下:

NEXT=10㏒(P1N/P2N)=20㏑(V1N/V2N)P1N主串对输入功率

P2N为电缆近端被串对输出功率

V1N主串对输入电压、V2N为电缆近端被串对输出电压

在传输过程中,线对间会产生电容耦合,会在相邻线对中产生串音,而绞对后相邻两节距有交叉,a、b两单线相对位置互换,耦合电容的极性相反,经叠加后可以互相抵消,相邻节距长度越接近,互相位置越一致,抵消的越干净,串音越小。线对之间的距离会影响到串音的大小,距离越远,串音越小,采用十字骨架可以使线对间距离增加,同时使线对对称性更好,促使NEXT有效提高,用适当增加十字骨架叶片的厚度就可以达到目的,NEXT指标也相应越好。标准中对此参数值的规定如下:

6A类缆:NEXT≥75.3-15㏒f

特别需要指出的是,6A类产品增加了外部近端串音(ANEXT)指标的测试。目前测试仪厂商正在研究现场测试安装系统ANEXT的方法。但是在实验室里已经可以实现线缆的外部串扰性能测试,最差情况是6根4对线缆包裹一根被测4对线缆,典型情况可以测试两根相邻4对线缆的外部串扰,此方法也可以用于链路或信道的测试。

三、6A类数字电缆在制造过程中的关键控制点

6A类数字电缆其结构和6类基本一样,但最高传输频率提高一倍,要实现这个要求,关健就是首先必须要精确的工艺结构设计,另外在生产上要选用性能优越的设备,严格执行工艺要求,精心地组织生产,才能做成合格的产品。

1 单线工序

单线是数字电缆生产的基础工序,设计并控制好绝缘单线各参数是首要条件。

根据设计,一般要求在生产过程中,要求同心度≥98%、导体线径偏差限制在0.002mm之间、绝缘线径偏差限制在0.004mm之间。如果单线绝缘用物理发泡,则水中电容应控制在±2.0pF/m之间,绝缘的发泡度一般选取在30~40%左右比较合适,太大了绞对时容易把单线压扁,太小了效果不明显。

铜丝的伸长率没有特别的要求,但退火的均匀性要求很高,在生产中特别需要注意退火电流的稳定,确保铜丝伸长率的均匀稳定。大线径的单线在生产时,绝缘外径的稳定性和圆整度是比较难控制的,也是对后续有很大影响的参数,这时设备的精密度和稳定性就显得尤其重要。

2 绞对工序

线对节距是直接关系到数字电缆成品的串音指标合格与否。绞对机一般有电子调节距和齿轮调节距两种方式,电子的换节距方便但稳定性差,齿轮式稳定性好,故最好选用齿轮式调节距的绞对机进行生产,节距的误差才能控制在±1%之内。

为了降低因绝缘单线在制造过程中的缺陷对成品电缆的影响,绞对工序一般采用退扭绞对机来生产,所谓退扭就是利用反方问预扭的方法减少或者消除制造过程中单线的自转现象,当然如果单线的同心度好,那退扭功能的补偿作用就很小了,那退扭也就没有必要了,况且退扭是会对单线有一定的损伤的,6A电缆需要一定的退扭,退扭率一般选取为30%~50%。

绞对生产时,要特别防止两根单线在绞合点的挤压变形现象,两根单线的放线张力必须一致,严格防止一根单线绕另一根单线的现象。绞对的节距一般选取8.5~18.5mm之间,当然,由于一些生产企业为了串音衰减和回波损耗指标稳定合格,采用选取更小的节距的办法,这样做也无可非议,但要注意相时延和时延差两项指标是否能合格。

3 成缆工序

成缆退扭的目的是防止芯线受到扭转而使绞对线结构改变、性能指标受到影响,使绞对线在成缆时绞对节距和屏蔽都不会发生变化,因此生产6A类电缆成缆退扭是改善电缆传输性能的有效手段。成缆应采用具有张力反馈控制的主动放线装置,保证在整个电缆长度上绞对线张力的一致。并确保四对线的反向张力恒定一致,以确保电缆良好的几何性能,使其节距保持稳定。

成缆节距也对电缆串音、衰减、阻抗性能产生较大的影响,节距太小会对以上几个电气性能不合格,要通过精心计算和反复试验来选择合适的成缆节距,一般控制在80~120mm。

4 屏蔽方式的选择

6A屏蔽电缆的屏蔽层一般采用单面铝塑复合带,其方式一般有斜包和纵包两种方式:一种为成缆上铝箔斜包(所谓斜包,即通过成缆形成节距时,铝箔绕包方式),另一种为护套时纵包。从成品电缆的外观看,斜包要包的紧,整个成品电缆外径也相对要小;我们试验过,用相同工艺、选用相同材料,对屏蔽铝箔采用不同的包裹方式,从成品测试数据来分析,护套纵包整体衰减指标和阻抗波动范围均优于斜包方式,但斜包生产方便,生产放率高,成品率高,如需采用可以加粗单线线径来解决。

5、护套、装盘工序

护套工序在制造过程中不只是护套外观质量的问题,同样关于到成品电气性能的好坏。护套的松紧度一定要控制好,不能太松、也不能太紧。太松会造成电缆结构不稳定,太紧会挤压线对,致使绝缘相对介电常数变大。特别需要调整好牵引和成圈的张力,尽量避免缆芯变形,一旦张力过大,会导致阻抗、回波及衰减等电性能不合格,严重的串音也会受影响。

6A类电缆成品时一般都要求装盘,打饼式成圈由于内孔小、电缆交叉挤压严重,屏蔽层容易扭曲,扭曲后阻抗会有影响,会导致不合格,盘装对整个电缆的性能会有很大改善,但必须注意设计盘具时,其筒体直径要尽可能大。在装盘过程中收、放线的涨力尽量减小,这样会有利于改善阻抗、衰减电气性能,如涨力过大在测试图形上阻抗会出现尖峰,衰减会出现锯齿形,导致不合格。

四、6A类数字电缆的市场前景

电线电缆业高端市场前景广阔,值得期待,国外企业因深厚的技术积累而具备强大的研发能力,目前在高端市场占据优势,因此我国的电线电缆企业仍需苦练内功,深耕细作,通过不断的技术进步来实现产品结构的优化和高端化。根据目前对布线系统发展趋势,我们可以预测,布线市场将逐步由高端的6A、甚至七类电缆所替代,都将或早或晚过渡到万兆以太网络或7类布线系统,不论原来安装的是超5类系统还是6类系统,新的解决方案将必然流行:不是6A类万兆系统,就是7类系统,但是目前基于7类缆的模块问题,依旧是行业内需解决的问题,因此6A布线系统必将是新的亮点和重点。

电子发烧友App

电子发烧友App

评论