介绍晶体生长控温系统的组成,微弱温差信号的接 口调理方法及智能控制器的分级控制方式。系统控温范围(25~75)℃,控温精度达0. 01℃,分辨率0.001℃,投入使用多年来,工作稳定可靠。

关键词:晶体生长;控温;信号调理

关键词:晶体生长;控温;信号调理

High Precision Temperature Control System in the Crystal Growth Control

YANG Qi, YANG Xiaoling

(Physics and Information Engineering College, Fuzhou University,

Fuzh ou 350002, China)

Fuzh ou 350002, China)

Keywords: crystal growth; thermo?control; signal processing

1系统硬件组成

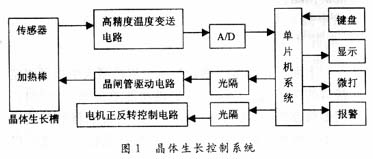

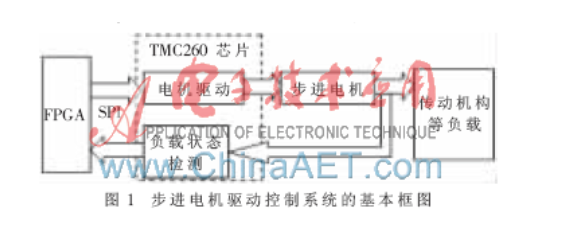

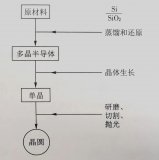

晶体生长控温系统如图1所示,高精度温度?变送器把检测到的微弱温差信号放大后经A/D转 换 ,由单片机系统进行数据采集和分析处理,一方面由LED显示现场采集温度值,另一方面把 该采集信号与键盘设置的温度值进行比较,提取温差量及温差变化量,作为智能控制的输入 参数。输出量控制晶闸管驱动电路,进一步控制加热棒的功率,达到控温目的。由于晶体生 长是在旋转运动下进行的,因此,整个载晶装置由一可逆电机控制其旋转过程。此外系统还 设计了微打接口及温度越限声光报警电路。

1.1高精度温度变送器

系统选用Pt100作为温度传感器。它的温度系数α=0.00385/℃,对于0.001℃ 的微小温差变化,Pt100的电阻值变化约为0.385mΩ,如此小的电阻变化量经电桥转 换后,电信号最大也只能达到0.5~1μV,因此处理微伏级弱信号的接口调理方法, 包括高精度不平衡直流电桥,低截频模拟滤波器,低噪声、低漂移、高灵敏度直流放大器及 接地体等环节的设计。

晶体生长控温系统如图1所示,高精度温度?变送器把检测到的微弱温差信号放大后经A/D转 换 ,由单片机系统进行数据采集和分析处理,一方面由LED显示现场采集温度值,另一方面把 该采集信号与键盘设置的温度值进行比较,提取温差量及温差变化量,作为智能控制的输入 参数。输出量控制晶闸管驱动电路,进一步控制加热棒的功率,达到控温目的。由于晶体生 长是在旋转运动下进行的,因此,整个载晶装置由一可逆电机控制其旋转过程。此外系统还 设计了微打接口及温度越限声光报警电路。

1.1高精度温度变送器

系统选用Pt100作为温度传感器。它的温度系数α=0.00385/℃,对于0.001℃ 的微小温差变化,Pt100的电阻值变化约为0.385mΩ,如此小的电阻变化量经电桥转 换后,电信号最大也只能达到0.5~1μV,因此处理微伏级弱信号的接口调理方法, 包括高精度不平衡直流电桥,低截频模拟滤波器,低噪声、低漂移、高灵敏度直流放大器及 接地体等环节的设计。

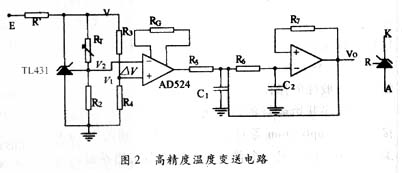

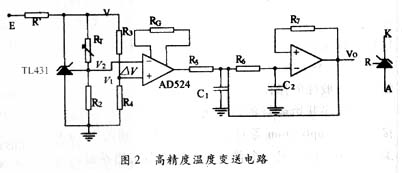

由图2电路可知:

?

?

当电桥平衡时有:R1R4=R2R3,RT=R1+ΔR 。代入上式并整理得:

?

?

对于具体温度测控系统,R2、R3、R4均为已知,VREF 为TL431的内部基准电压,是一恒值,因此电桥的输出电压ΔV与ΔR成线性关系,即电桥输出实现线性化。电阻R2、R3、R4均选温度系数小且同方向变化的线绕精密电阻,这样电桥输出信号达到高稳定度目的。

选择AD524作为温度变送器的放大电路,其增益可由外接电阻RG调整,RG的温度效应将 引起AD524放大倍数漂移或精密度等级下降,在高精度控温系统中,必须对增益电阻的温度 效应进行补偿,具体设计方法见文献[2]。

AD524放大的输出信号经其后接的二阶低通滤波器滤除电源干扰,RC滤波器的通带宽度设计 为1.4Hz,它适用于缓慢变化温度信号的带通要求,而对于高频干扰信号,低通 滤波 器具有良好的抗干扰能力。此外,输入信号采用双绞屏蔽线连接,以降低外界电磁干扰,放 大器的输入端采用紧密的对称布局,降低接点热偶效应的影响,提高系统的稳定性。

1.2单片机系统及其接口

温度变送电路的输出信号,经16位A/D转换器AD976转换和8031构成的智能控制系统分析处理 后,由LED显示现场温度值,同时输出信号控制晶闸管电路工作情况,从而控制槽中加热棒 的工作,达到控温的目的。晶闸管采用过零触发方式,输出功率采用PWM脉宽调节,避免负 载电流产生瞬态浪涌过程,减少射频干扰及延长晶闸管的使用寿命。

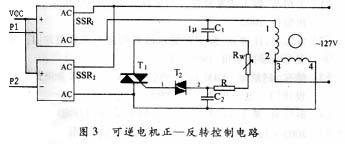

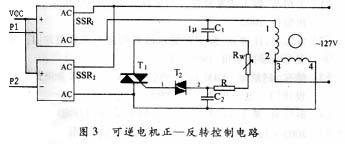

为使晶体生长均匀,要求载晶装置处于旋转运动中,即要求其按正转—停—反转—停—正转 规律不断运行,这一过程由图3的可逆小电机及其控制电路实现,系统要求电机转速较慢, 扭矩有较大的动力,因此选用10瓦ND-30型可逆电机,其中C1为电机起动电容,T1、T 2、R、C2、RW组成双向晶闸管电机调速电路,当8031使P1端输出低电平、P2端输出高 电平时,固态继电器SSR1闭合,电机正转;当P1端输出高电平、P2端输出低电平时,SSR2闭 合,电机反转,其转速通过调节R?W控制双向晶闸管T?1的导通角来实现;当P1端及P2端均 输出高电平时,可逆电机停止转动。?

?

? 当电桥平衡时有:R1R4=R2R3,RT=R1+ΔR 。代入上式并整理得:

?

? 对于具体温度测控系统,R2、R3、R4均为已知,VREF 为TL431的内部基准电压,是一恒值,因此电桥的输出电压ΔV与ΔR成线性关系,即电桥输出实现线性化。电阻R2、R3、R4均选温度系数小且同方向变化的线绕精密电阻,这样电桥输出信号达到高稳定度目的。

选择AD524作为温度变送器的放大电路,其增益可由外接电阻RG调整,RG的温度效应将 引起AD524放大倍数漂移或精密度等级下降,在高精度控温系统中,必须对增益电阻的温度 效应进行补偿,具体设计方法见文献[2]。

AD524放大的输出信号经其后接的二阶低通滤波器滤除电源干扰,RC滤波器的通带宽度设计 为1.4Hz,它适用于缓慢变化温度信号的带通要求,而对于高频干扰信号,低通 滤波 器具有良好的抗干扰能力。此外,输入信号采用双绞屏蔽线连接,以降低外界电磁干扰,放 大器的输入端采用紧密的对称布局,降低接点热偶效应的影响,提高系统的稳定性。

1.2单片机系统及其接口

温度变送电路的输出信号,经16位A/D转换器AD976转换和8031构成的智能控制系统分析处理 后,由LED显示现场温度值,同时输出信号控制晶闸管电路工作情况,从而控制槽中加热棒 的工作,达到控温的目的。晶闸管采用过零触发方式,输出功率采用PWM脉宽调节,避免负 载电流产生瞬态浪涌过程,减少射频干扰及延长晶闸管的使用寿命。

为使晶体生长均匀,要求载晶装置处于旋转运动中,即要求其按正转—停—反转—停—正转 规律不断运行,这一过程由图3的可逆小电机及其控制电路实现,系统要求电机转速较慢, 扭矩有较大的动力,因此选用10瓦ND-30型可逆电机,其中C1为电机起动电容,T1、T 2、R、C2、RW组成双向晶闸管电机调速电路,当8031使P1端输出低电平、P2端输出高 电平时,固态继电器SSR1闭合,电机正转;当P1端输出高电平、P2端输出低电平时,SSR2闭 合,电机反转,其转速通过调节R?W控制双向晶闸管T?1的导通角来实现;当P1端及P2端均 输出高电平时,可逆电机停止转动。?

系统的软件包括两大部分:键盘管理系统和智能控制器。键盘管理系统提供的功能包括数据 设定、现场温度显示、时间显示、重新启动、停止控制、数据打印等,提供一个人机交互的 简单界面。

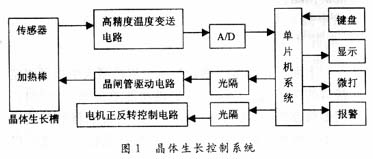

智能控制系统实现现场数据采集,智能控制算法以及受控过程的输出控制等,其原理框图如 图4所示。人工晶体生长环境存在受控环境变化大,工艺曲线不确实,真实信号难采集等特 点,因此采用二级智能控制策略:一级为主控制级,也称内环控制,一级为参数校正控制级 ,也称外环控制。综合数据库为内环和外环所共享,存贮了受控对象的先验知识、所要求的 品质指标、控制参数的先验值及系统运行过程的有关动态值等,它为内环和外环提供有效的 控制数据。?

智能控制系统实现现场数据采集,智能控制算法以及受控过程的输出控制等,其原理框图如 图4所示。人工晶体生长环境存在受控环境变化大,工艺曲线不确实,真实信号难采集等特 点,因此采用二级智能控制策略:一级为主控制级,也称内环控制,一级为参数校正控制级 ,也称外环控制。综合数据库为内环和外环所共享,存贮了受控对象的先验知识、所要求的 品质指标、控制参数的先验值及系统运行过程的有关动态值等,它为内环和外环提供有效的 控制数据。?

内环控制过程同时受到外环监测,当环境相对稳定,主控制级控制效果较好时,参数校正级 就无需调整主控制级的控制参数,一旦受控过程或用户设定参数变化较大时,主控制级的控 制指标达不到用户要求时,参数校正级就要投入调整过程,通过调整主控制级的控制参数来 改善主控制级的性能。

参数校正级的核心也是一个智能控制器,其输入参数是受控现场数据、用户设定、内环控制 情况等,受控对象是主控制级的控制参数,其变化范围较小。输入参数经数据规范化处理后 ,作为参数校正推理系统的推理条件,根据参数校正的相应规则,对综合数据库中主控制级 的控制参数进行调整,这个参数调整过程也可多次进行,直到主控制级的控制效果得到改善 ,参数校正才停止对主控制级控制参数的调整。参数校正控制采用的规则是IFTHEN 的形式,规则集也是按照“分类分层”的原理进行构造,其推理系统核心也 是启发式子树分离算法。推理系统的输出决定内环控制参数的调整情况,从而提高主控制级 的控制质量。系统设计主控制级的控制参数可动态调整(由参数校正级来完成),而 参数校正 级的控制参数不能动态调整。?

参数校正级的核心也是一个智能控制器,其输入参数是受控现场数据、用户设定、内环控制 情况等,受控对象是主控制级的控制参数,其变化范围较小。输入参数经数据规范化处理后 ,作为参数校正推理系统的推理条件,根据参数校正的相应规则,对综合数据库中主控制级 的控制参数进行调整,这个参数调整过程也可多次进行,直到主控制级的控制效果得到改善 ,参数校正才停止对主控制级控制参数的调整。参数校正控制采用的规则是IFTHEN 的形式,规则集也是按照“分类分层”的原理进行构造,其推理系统核心也 是启发式子树分离算法。推理系统的输出决定内环控制参数的调整情况,从而提高主控制级 的控制质量。系统设计主控制级的控制参数可动态调整(由参数校正级来完成),而 参数校正 级的控制参数不能动态调整。?

本控温系统经多家单位投入使用,多年运行表明控温精度均达0.01℃,工作稳定可靠 。表1是控温过程的部分测试数据。

采用本控温系统,不仅可提高控温质量,而且可以 实现温度自动报警,参数制表,数据打印 ,资料存档等功能,有效地提高了晶体生产的技术及管理水平。?

采用本控温系统,不仅可提高控温质量,而且可以 实现温度自动报警,参数制表,数据打印 ,资料存档等功能,有效地提高了晶体生产的技术及管理水平。?

电子发烧友App

电子发烧友App

评论