机车电子控制柜是机车(SS4G、SS6B等型号的机车)控制电路的核心,其主要功能是实现机车的牵引、制动控制及空转、滑行保护控制等。由于整个电子控制柜由很多个模拟、数字电路插件板组成(绝大多数为模拟电路板),其本身就是一个极其复杂的电子设备,再加上其长期工作在高温、振动和强磁的恶劣条件下,因而造成了机车电子控制柜的故障发生率极高(窜车、无流等故障)。而且诊断难度很大。传统的监测方法是依靠一些仪器仪表,按照跟踪信号逐点寻迹的思路,依靠人的逻辑判断来判定设备的故障所在,该方法效率低,实时性不强,不能实时监测机车电子柜的运行状态。因此,设计一个机车电子柜的实时监测系统是提高机车检修效率和行车安全的关键。

1系统结构原理

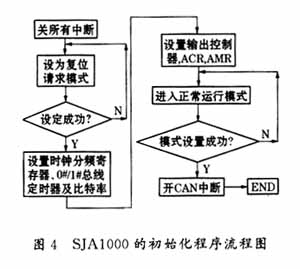

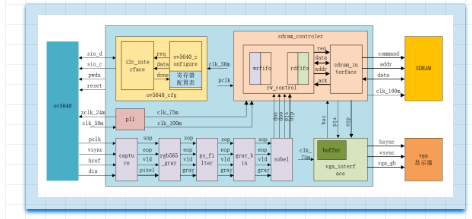

本系统可由信号调理电路、信号采集板和存储发送单元组成。电子柜信号经信号调理电路转换成采集板可以采集的信号后,经信号采集板采集后,再通过CAN总线发送到存储发送单元,然后通过标准RS-485接口发送到诊断单元进行故障诊断。数据采集也可以通过U盘从USB接口中取出,以便用到地面分析处理系统。整个系统的结构框图如图1所示。

2信号调理电路设计

通常电子控制柜的状态信号有三种:模拟信号、开关量信号和脉冲信号。考虑到电子柜的重要性与特殊性。信号采集的前提条件是绝对不能对电子柜的实际工作产生干扰,因此,在信号采集前,必须对信号进行隔离。同时,考虑到插槽中的模拟信号较小,为了保证采集数据的精度,这些较小的模拟信号还需进行适当的放大。

2.1模拟信号调理电路

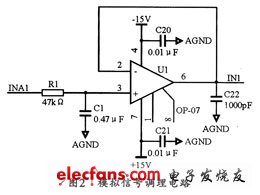

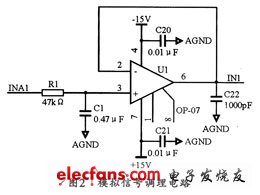

模拟信号的隔离调理可由运放构成的电压跟随器来完成,电压跟随器的特点是输入阻抗高,可降低外加电路对电子柜系统的干扰,实现信号隔离。隔离运放可选用专用隔离运放,器件参数主要应考虑输入阻抗等。由于待采集的模拟信号范围为1~8 V不等,为保证数据的可靠性,这些信号在采集前还需进行适当的放大,具体放大倍数应根据A/D转换器的参数确定,一般为1~10倍,运放的选择也应视实际情况而定。其中一通道的模拟信号调理电路图如图2所示。

2.2开关信号调理电路

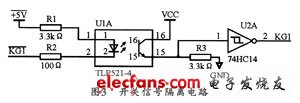

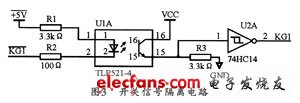

开关信号都是司机给定和电子控制柜发出响应的信号,或系统发出的比较慢的指令信号,这些信号高电平时为5 V,低电平为0 V,本设计使用TLP521-4来进行光电隔离,其开关信号隔离电路如图3所示。当KGI为高电平时,光藕截止。此时可通过3.3 kQ的下拉电阻R3使整形电路74HCl4的输入为低电平;而当KGI为低电平时。光耦导通,整形电路74HCl4的输入变为高电平。R2直接与电子控制柜信号相连接,可起保护作用。该电路的实验测试结果表明,在直接测量整形后的电路时,其Ton=12μs,toff=35μs,可见其可以满足系统开关信号的采集要求。

2.3脉冲信号调理电路

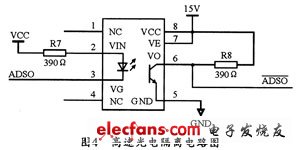

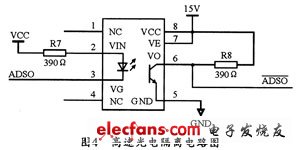

脉冲信号是电子控制柜产生的三段桥晶闸管触发信号,具有高频、高速等特点。其信号隔离需采用高速光电隔离器隔离,本系统选用高速光耦为6N137,其高速光电隔离电路如图4所示。

由于晶闸管的触发脉冲是周期为40μs,占空比为50%的信号,而6N137的实验参数测量结果大约为:ton=50 ns;toff=50 ns,由此可见,其可以满足系统需求。

3信号采集电路设计

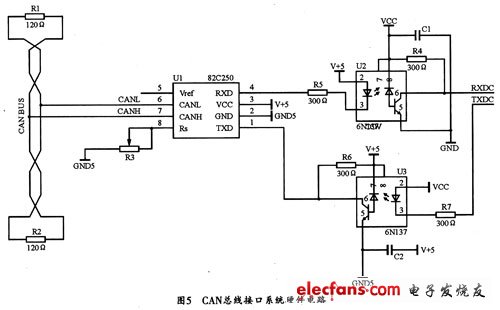

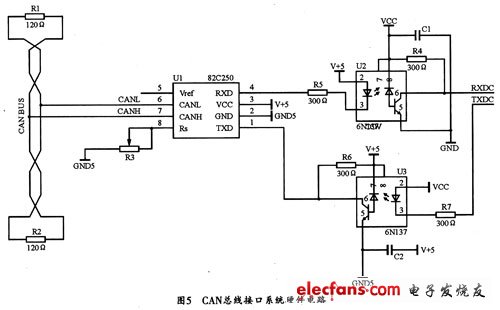

本系统采用的是以Philips公司生产的的P87C591单片机为控制核心的信号采集系统。P87C591是一个单片8位高性能微控制器。该器件具有片内CAN控制器,它采用强大的80C51指令集,并成功的包括了sJAl000型CAN控制器的PeliCAN功能。由于单片机P87C591中内嵌有CAN控制器sJAl000的信号输出口且驱动能力较低,因此,本系统中加入了CAN总线接口驱动芯片P82C250,该器件主要是为高速通讯应用而设计的,它可对总线提供差动发送能力,并对CAN控制器提供差动接收能力。另外,为了增加通信距离,保护总线、降低干扰,提高系统的瞬间抗干扰能力,本设计还在P87C591和P82C250之间加入了由高速光耦6N137构成的隔离电路。其具体的CAN总线接口电路如图5所示。

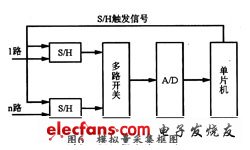

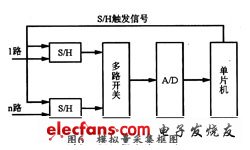

模拟量采集单元的主要功能可以划分为微处理器及其控制部分、CAN通讯接口部分、多路模拟量输入通道选择开关、采样保持芯片、模数转换芯片等。根据单元划分的粗细程度。需采集的模拟量共有30~60路不等。因此,在如此多信号需采集和对信号采集同步性要求较高的情况下,若采用一般采集方法,即由多路开关对信号进行选择,然后经公共的S/H、MD器进行采集。那么,即使S/H、MD器的速度相当高,得出的结论也是不可靠的。所以,信号需采用同步采集。考虑到每路一个MD转换器会增加系统的复杂性和成本,并且系统对信号采集的速度要求并不高,因此,MD转换器还是共用一个为好,但若每路一个S/H,由单片机发出的触发信号同时会触发所有的S/H,保证这可采集的同步性。其信号采集框图如图6所示。

开关量采集单元可采用一片8255A来扩展PO口以对15路开关信号进行采样,8255A的A、B、C口设定为模式O和输人方式。8255A可扩展24个并行接口,实际上只能使用其中的15路,剩下的可作为备用接口。当单片机发出开关量信号采集命令时,开关量信号将从机车电子柜的29#和49#插槽引出,在经信号调理电路实现与采样电路的电气隔离后,8k8255A便可进入单片机。系统中的脉冲采集模块与开关量采集模块基本相似,在此不做赘述。

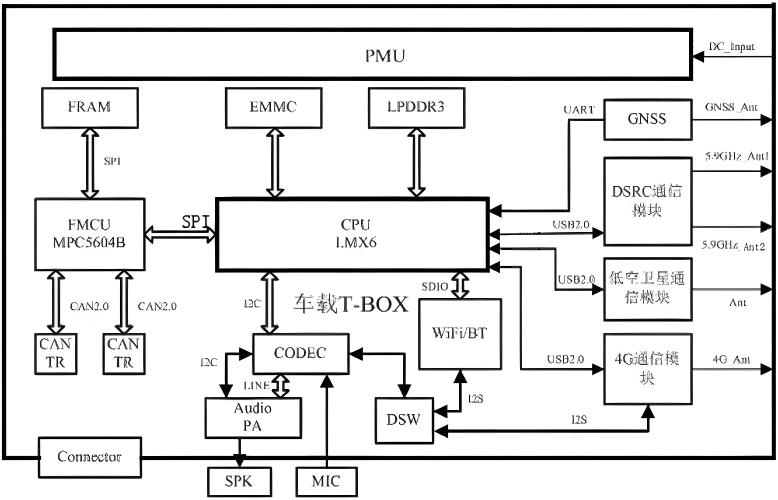

4存储发送单元电路设计

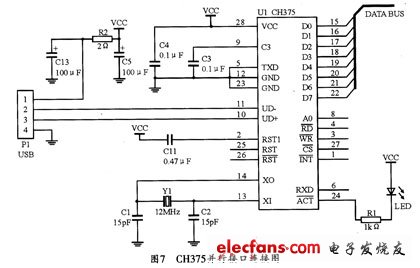

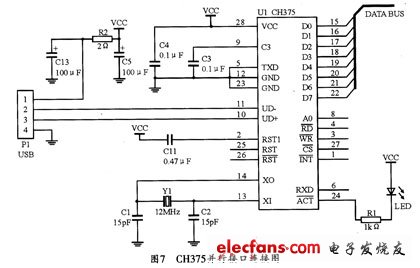

存储发送单元主要包括微处理器及其控制部分、CAN通讯接口部分、串口扩展和USB接口等。其中微处理器及其控制部分、CAN通讯接口部分跟前面介绍的模块基本一致。串口扩展部分带有两个RS-232接口和一个RS-485接口,并带有跳线可以选择两种状态为一个RS-232接口和一个RS-485接口或两个RS-232接口而没有RS-485接口。串口扩展采用16C550芯片。USB接口系统利用CH375作为控制器。并可通过串行输入输出或并行输入输出和中断输出来方便地实现USB移动存储设备与单片机系统的连接。CH375的并行接口连接图如图7所示。

5系统软件设计

整个监测系统工作时,先由模拟量采集单元将采集的数据按CAN标准帧格式发给存储发送单元,当存储发送单元等待并接收到模拟量采集单元采集的数据后,即可向开关量采集单元发送数据采集请求,并等待接收开关量采集单元的采集结果,最后,存储发送单元再向脉冲量采集单元发送数据采集请求,并等待接收脉冲量采集单元采集结果。存储发送单元在判断数据是否正常之后,即可把接收到的数据存贮在CF存贮器内,最后写串口。最后,再把数据通过标准RS-485接口发送到诊断单元或通过USB接口取出,以便应用到地面分析处理系统。

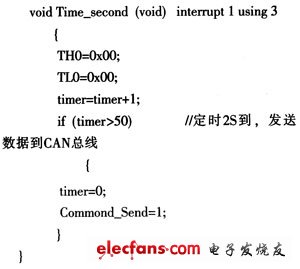

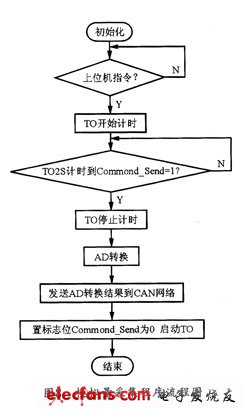

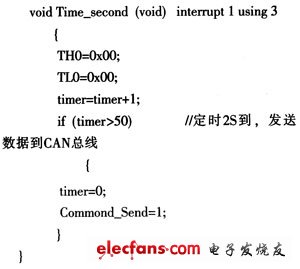

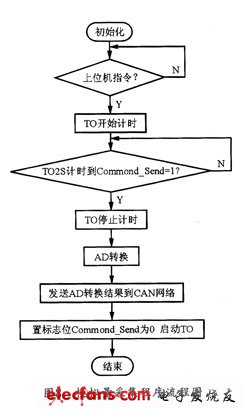

软件设计就是在模拟量采集单元初始化后等待上位机发来的数据采集请求指令,然后启动定时器TO并进行A/D转换,再将转换结果按CAN标准帧格式打包发送给存储发送单元。其程序流程图如图8所示。其中,定时器TO的中断子程序代码如下:

开关量和脉冲量的采集原理与模拟量的采集原理类似,这里不再详细介绍。

6结束语

该监测系统为铁道部引导课题,本系统经过实验室内部联调证明:其性能稳定,抗干扰能力强,目前已在机务段装车运行,取得了良好的效果。本系统的不足之处是脉冲量的采集,只能检测到电子柜是否有脉冲触发信号的输出,而不能采集到信号的波形。因此,该系统还有于待进一步完善。

1系统结构原理

本系统可由信号调理电路、信号采集板和存储发送单元组成。电子柜信号经信号调理电路转换成采集板可以采集的信号后,经信号采集板采集后,再通过CAN总线发送到存储发送单元,然后通过标准RS-485接口发送到诊断单元进行故障诊断。数据采集也可以通过U盘从USB接口中取出,以便用到地面分析处理系统。整个系统的结构框图如图1所示。

2信号调理电路设计

通常电子控制柜的状态信号有三种:模拟信号、开关量信号和脉冲信号。考虑到电子柜的重要性与特殊性。信号采集的前提条件是绝对不能对电子柜的实际工作产生干扰,因此,在信号采集前,必须对信号进行隔离。同时,考虑到插槽中的模拟信号较小,为了保证采集数据的精度,这些较小的模拟信号还需进行适当的放大。

2.1模拟信号调理电路

模拟信号的隔离调理可由运放构成的电压跟随器来完成,电压跟随器的特点是输入阻抗高,可降低外加电路对电子柜系统的干扰,实现信号隔离。隔离运放可选用专用隔离运放,器件参数主要应考虑输入阻抗等。由于待采集的模拟信号范围为1~8 V不等,为保证数据的可靠性,这些信号在采集前还需进行适当的放大,具体放大倍数应根据A/D转换器的参数确定,一般为1~10倍,运放的选择也应视实际情况而定。其中一通道的模拟信号调理电路图如图2所示。

2.2开关信号调理电路

开关信号都是司机给定和电子控制柜发出响应的信号,或系统发出的比较慢的指令信号,这些信号高电平时为5 V,低电平为0 V,本设计使用TLP521-4来进行光电隔离,其开关信号隔离电路如图3所示。当KGI为高电平时,光藕截止。此时可通过3.3 kQ的下拉电阻R3使整形电路74HCl4的输入为低电平;而当KGI为低电平时。光耦导通,整形电路74HCl4的输入变为高电平。R2直接与电子控制柜信号相连接,可起保护作用。该电路的实验测试结果表明,在直接测量整形后的电路时,其Ton=12μs,toff=35μs,可见其可以满足系统开关信号的采集要求。

2.3脉冲信号调理电路

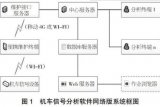

脉冲信号是电子控制柜产生的三段桥晶闸管触发信号,具有高频、高速等特点。其信号隔离需采用高速光电隔离器隔离,本系统选用高速光耦为6N137,其高速光电隔离电路如图4所示。

由于晶闸管的触发脉冲是周期为40μs,占空比为50%的信号,而6N137的实验参数测量结果大约为:ton=50 ns;toff=50 ns,由此可见,其可以满足系统需求。

3信号采集电路设计

本系统采用的是以Philips公司生产的的P87C591单片机为控制核心的信号采集系统。P87C591是一个单片8位高性能微控制器。该器件具有片内CAN控制器,它采用强大的80C51指令集,并成功的包括了sJAl000型CAN控制器的PeliCAN功能。由于单片机P87C591中内嵌有CAN控制器sJAl000的信号输出口且驱动能力较低,因此,本系统中加入了CAN总线接口驱动芯片P82C250,该器件主要是为高速通讯应用而设计的,它可对总线提供差动发送能力,并对CAN控制器提供差动接收能力。另外,为了增加通信距离,保护总线、降低干扰,提高系统的瞬间抗干扰能力,本设计还在P87C591和P82C250之间加入了由高速光耦6N137构成的隔离电路。其具体的CAN总线接口电路如图5所示。

模拟量采集单元的主要功能可以划分为微处理器及其控制部分、CAN通讯接口部分、多路模拟量输入通道选择开关、采样保持芯片、模数转换芯片等。根据单元划分的粗细程度。需采集的模拟量共有30~60路不等。因此,在如此多信号需采集和对信号采集同步性要求较高的情况下,若采用一般采集方法,即由多路开关对信号进行选择,然后经公共的S/H、MD器进行采集。那么,即使S/H、MD器的速度相当高,得出的结论也是不可靠的。所以,信号需采用同步采集。考虑到每路一个MD转换器会增加系统的复杂性和成本,并且系统对信号采集的速度要求并不高,因此,MD转换器还是共用一个为好,但若每路一个S/H,由单片机发出的触发信号同时会触发所有的S/H,保证这可采集的同步性。其信号采集框图如图6所示。

开关量采集单元可采用一片8255A来扩展PO口以对15路开关信号进行采样,8255A的A、B、C口设定为模式O和输人方式。8255A可扩展24个并行接口,实际上只能使用其中的15路,剩下的可作为备用接口。当单片机发出开关量信号采集命令时,开关量信号将从机车电子柜的29#和49#插槽引出,在经信号调理电路实现与采样电路的电气隔离后,8k8255A便可进入单片机。系统中的脉冲采集模块与开关量采集模块基本相似,在此不做赘述。

4存储发送单元电路设计

存储发送单元主要包括微处理器及其控制部分、CAN通讯接口部分、串口扩展和USB接口等。其中微处理器及其控制部分、CAN通讯接口部分跟前面介绍的模块基本一致。串口扩展部分带有两个RS-232接口和一个RS-485接口,并带有跳线可以选择两种状态为一个RS-232接口和一个RS-485接口或两个RS-232接口而没有RS-485接口。串口扩展采用16C550芯片。USB接口系统利用CH375作为控制器。并可通过串行输入输出或并行输入输出和中断输出来方便地实现USB移动存储设备与单片机系统的连接。CH375的并行接口连接图如图7所示。

5系统软件设计

整个监测系统工作时,先由模拟量采集单元将采集的数据按CAN标准帧格式发给存储发送单元,当存储发送单元等待并接收到模拟量采集单元采集的数据后,即可向开关量采集单元发送数据采集请求,并等待接收开关量采集单元的采集结果,最后,存储发送单元再向脉冲量采集单元发送数据采集请求,并等待接收脉冲量采集单元采集结果。存储发送单元在判断数据是否正常之后,即可把接收到的数据存贮在CF存贮器内,最后写串口。最后,再把数据通过标准RS-485接口发送到诊断单元或通过USB接口取出,以便应用到地面分析处理系统。

软件设计就是在模拟量采集单元初始化后等待上位机发来的数据采集请求指令,然后启动定时器TO并进行A/D转换,再将转换结果按CAN标准帧格式打包发送给存储发送单元。其程序流程图如图8所示。其中,定时器TO的中断子程序代码如下:

开关量和脉冲量的采集原理与模拟量的采集原理类似,这里不再详细介绍。

6结束语

该监测系统为铁道部引导课题,本系统经过实验室内部联调证明:其性能稳定,抗干扰能力强,目前已在机务段装车运行,取得了良好的效果。本系统的不足之处是脉冲量的采集,只能检测到电子柜是否有脉冲触发信号的输出,而不能采集到信号的波形。因此,该系统还有于待进一步完善。

电子发烧友App

电子发烧友App

评论