1. 简介

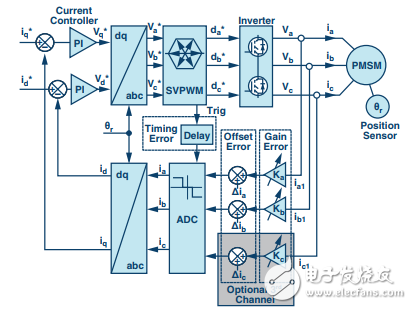

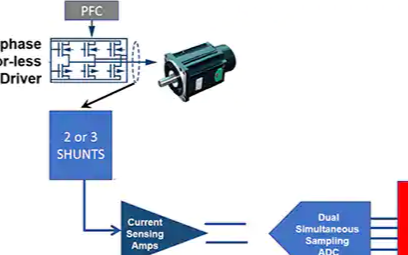

电流环路在电机驱动器或伺服(见图1)中的性能直接影响电机的扭矩输出(扭矩输出对平滑响应至关重要)以及精确定位和速度曲线。平稳扭矩输出的一个关键衡量指标是扭矩纹波。这对仿形切削和切割应用尤为重要,在此类应用中,扭矩纹波会直接转 化为可实现的终端应用精度。对于生产效率直接受可用控制带宽影响的自动化应用,响应时间和建立时间等与电流环路动态相关的参数非常重要。除电机设计本身外,驱动器内的多个因素也会直接影响这些性能参数。

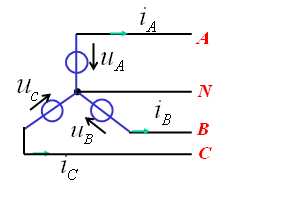

一个电机驱动器内部有多个扭矩纹波来源。一些源于电机本身,例如由定子绕组和定子槽布置以及转子EMF谐波引起的齿槽扭矩。1 其他扭矩纹波来源与相电流反馈系统2 中的失调和增益误差相关(见图1)。

逆变器死区时间也会直接影响扭矩纹波,因为它会将定子电频率的低频(主要是5次和7次) 3 谐波分量添加至PWM输出电压。这种情况下,对电流环路的影响与电流环路在谐波频率上的抗干扰能力相关。

图1. 反馈路径中具有非理想元件的电机驱动器中的电流环路。

2. 电流测量误差引起的扭矩纹波

3相永磁电机的电磁扭矩公式为

(1)

Te为电磁扭矩,PP为极点对数,λPM为永磁磁通量,Ld和Lq为同 步旋转参考系中的定子电感,id和iq为同步旋转参考系中的定子电流。在稳态和理想条件下,id和iq是直流量,因此,产生的扭矩也是直流量。id或iq中存在交流分量时,将出现扭矩纹波。由于idq和产生的扭矩之间有直接关系,因此本文采用的方法是分析各种测量误差如何影响id和iq。此分析以3相电机的电流反馈为基础:

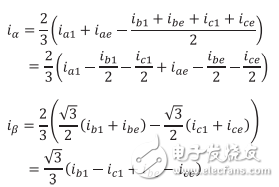

(2)

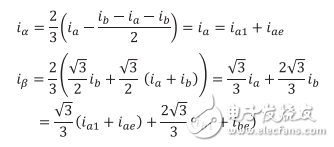

其中,ix为测得的相电流(x = a、b、c),ix1为实际相电流,ixe为测量误差。未对误差属性作出任何假设;可以是失调、增益误差或交流分量。采用Clarke变换时,电流投影到静止2相量iα 和iβ上:

(3)

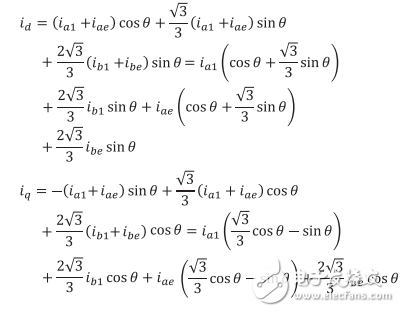

采用Park变换时,电流投影到旋转2相量id和iq上:

(4)

其中,θ为转子的角度。对于3相电机的磁场定向控制,需要知道所有三相电流。一种常用方法是测量所有三相电流,这需要三个传感器和三条反馈通道。其他常用方法是仅测量两条通道,然后计算第三相电流。出于成本和复杂性原因,传感器数和测量通道数越少越好,但后续部分将提到,测量所有三相电 流可使系统更加稳定地应对测量误差。

2.1 两相测量

首先考虑测量两相电流的3相驱动器。第三相电流在电流总和为0的假设下进行计算。如果测得ia和ib,则ic的计算公式为:

(5)

利用公式(2)和公式(5):

(6)

在静止参考系中,电流为:

(7)

在旋转参考系中,电流为:

(8)

注意,id和iq都有一个与实际相位电流相关的项和一个与测量误差相关的项(idq = idq1+ idqe)。对于此分析,误差项ide和iqe最为重要。

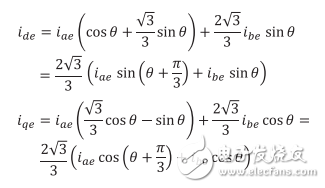

(9)

2.2 三相测量

现在考虑测量所有三相电流的3相驱动器。按照两条通道时采用的步骤,得出静止量和旋转量:

(10)

在旋转参考系中:

(11)

同样,上述公式有一个与实际相位电流相关的项idq1)和一个与测量误差相关的项(idqe)。误差项ide和iqe为:

(12)

3. 错误采样时刻

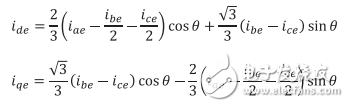

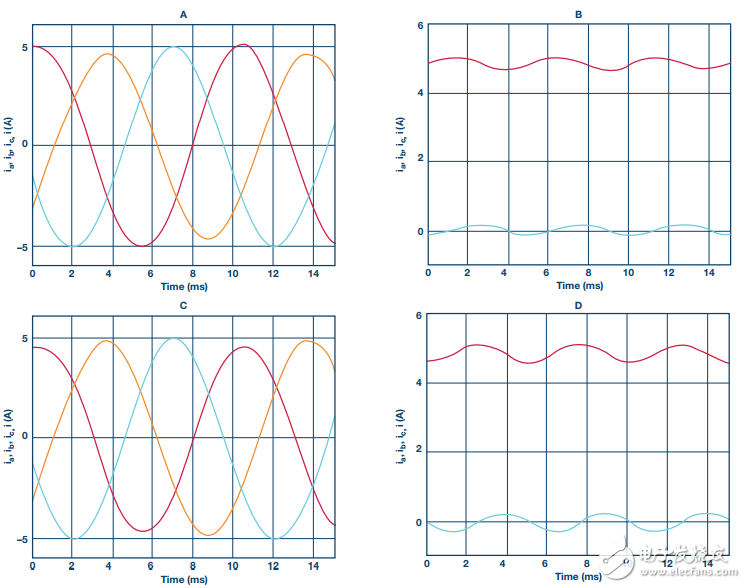

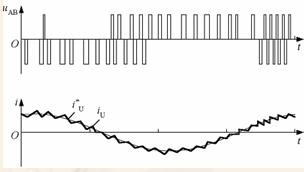

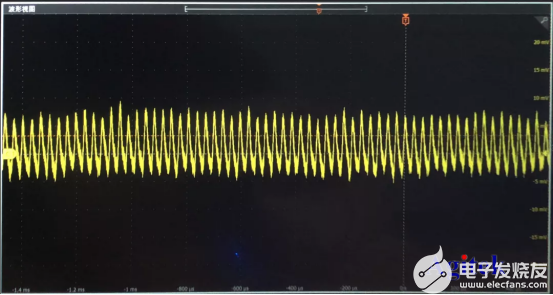

当三相电机由开关电压源逆变器供电时,相位电流可以看作由两个分量组成:基波分量和开关分量(见图2A)。

图2. (A) 由开关电压源逆变器驱动的3相电机的相位电流。(B) 描述电

流纹波如何通过采样衰减的放大版相位电流。

出于控制目的,必须消除开关分量,否则会影响电流控制环路的性能。提取平均分量的常用方法是对与PWM周期同步的电流 进行采样。在PWM周期的开始和中间部分,电流取平均值,如 果采样与这些实例紧密同步,则可有效抑制开关分量,如图2B 所示。但是,如果对电流进行采样时存在时序误差,则将出现 混叠,从而导致电流环路的性能下降。本部分讨论时序误差的成因、对电流环路的影响,以及如何使系统的稳定性能够应对 采样时序误差。

3.1 电机驱动器中的采样时序误差

相位电流的基波分量通常在数十Hz范围内,电流环路的带宽通常在数kHz范围内,而很小的时序误差也可能影响控制性能,这似乎违反常理。然而,由于限制di/dt的只有相电感,即使很小的时序误差也可能导致显著的电流失真。例如,在5 mH电感两端持续1 μs的250 V电压将导致电流变化50 mA。此外,假设系统采用的是满量程为10 A的12位ADC,则时序误差将导致ADC的低4.3位丢失。如后续部分所示,丢失位是最佳情形。混叠也可能导 致反馈系统中出现扭矩纹波和增益误差。

错误采样时刻的最常见原因为:

● PWM和ADC之间的链路不足,无法在正确的时间采样。

● 缺少足够的独立同步采样保持电路(两条还是三条取决于被测 相位的数目)。

一般而言,错误采样时刻的严重程度由可能影响di/dt的因素确定。当然,时序误差的大小也很重要,但是电机速度、负载、电机阻抗和直流总线电压也会对误差产生直接影响。

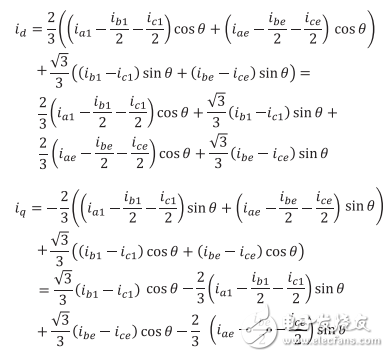

3.2 采样误差对系统性能的影响

使用推导公式可确定采样误差的影响。对于2相电流测量,假设ia在理想时刻(iae = 0)进行采样,ib在延迟情况下进行采样,导致 ibe ≠ 0。在这种情况下,公式9定义的误差项为:

(13)

对于3相电流测量,假设ia和ic在理想时刻(iae = ice = 0)进行采样,ib在延迟情况下进行采样(ibe ≠ 0)。在这种情况下,公式12定义的误差项为:

(14)

从公式13和14可推出一些有趣的结论。首先,Clarke/Park变换得到测量误差的方式不同:

(15)

所以,如果反馈系统在一相电流测量上有延迟,则对有两条通 道的驱动器的影响将比对有三条通道的系统的影响大1.73倍。

利用公式13和14,还可确定测量延迟对电机扭矩的影响。对 于此分析,假定在向电机端子(V000或V111)施加零电压时对相位电流进行采样,并且在此期间,唯一的电压驱动di/dt为 BEMF。对于正弦BEMF,di/dt也将符合正弦函数——即BEMF过 零时di/dt = 0,BEMF达到峰值时di/dt达到最大。现在,如果在相 对于理想采样时刻的固定延迟下对相位电流采样,则误差为正弦型:

(16)

其中,x = a、b、c,φ为相对于dq参考系的相位角。使用公式13的ide作为示例:

(17)

项cos (– φ)为失调,而cos(2 θ – φ)为在两倍基波频率处振荡的交流分量。dq电流中包含这些分量,因此电机扭矩将具有类似的分量。另外需注意,对于三相电流测量,dq参考系的选定方向φ = –π,这意味着失调项为零。即三条通道均无增益误差。图3描述 了两个和三个传感器型系统之间的不同。

图3:错误采样时刻的影响。ia、ib、ic和id、iq,分别带两个电流传感器(A、B)和三个电流传感器(C、D)。

对于如图3A和3B所示的三个传感器,请注意,ib测量延迟将导 致电流(扭矩纹波)为基波频率的2倍。另外请注意,id和iq的直流 分量不受影响。

对于如图3C和3C所示的两个传感器,请注意,ib测量延迟将导 致交流分量比有三个传感器时大1.73倍。此外,id和iq的直流分 量也会受影响。

3.3 最大限度地减小采样时序误差的影响

由于控制环路的性能要求提高,所以必须最大限度地减小采样 时序误差的影响,尤其是在ADC分辨率趋向于越来越高的情况下。几年前,10至12位ADC很常见,但现在16位的分辨率也已成 为常态。应利用好这些额外的位,否则高性能ADC的值将因系统延迟造成的低位丢失而受影响。

最大限度地减小采样时序误差的最有效方式是,尽可能靠近所 有相位的理想采样时刻。这可能导致选择一个针对数字控制开 关电源转换器进行优化的控制器。此外,优化栅极驱动电路中的传播延迟/偏斜将具有积极影响。

如果最大限度地减小时序误差仍不能满足要求,则可通过使用三个电流传感器和一个带三条独立采样保持电路的ADC,实现性能的显著提升。

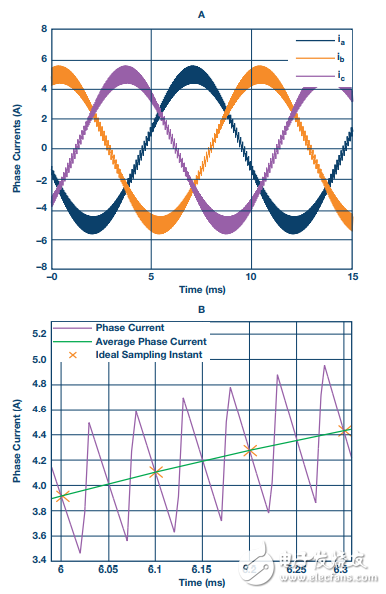

4. 失调误差

推导公式也可描述系统对测得电流上的失调的响应方式。首先,通过观察两个传感器的情况和使用公式9的ide作为示例,可将误差分量表示为:

(18)

ia,offset和ib,offset分别为a通道和b通道的失调。从图中可以看出,失调将导致在电机的基波频率处出现电流(和扭矩)的交流分量。如果系统在启动时进行了失调校准,则任意剩余失调都将由漂移造成。在这种情况下,假定传感器漂移的方式相同,则可近似 地认为ia,offset = ib,offset = ioffset。

(19)

这意味着误差分量幅度是相位偏移幅度的两倍。对于误差电流的q轴分量,也可得出类似的结果。对三个电流传感器的情况执行相同的操作,发现公式12的ide为:

(20)

根据初始失调已得到校准且所有传感器漂移值相同的推理,ia,offset = ib,offset = ic,offset = ioffset:

(21)

同样,具有三个传感器的优势很明显,电流传感器上的失调将 不会受扭矩纹波影响。即使传感器不是以完全相同的方式漂 移,也很可能显示相同的趋势。因此,三个传感器设置将使具有未校准失调误差的系统中始终具有非常低的扭矩纹波。

4.1 最大限度地减小失调误差的影响

电流反馈失调是电机驱动器中的扭矩纹波的主要成因之一,应最大限度地减少。一般而言,电流反馈上有两种失调误差。首先,任意时间点、任意温度都存在静态失调。其次,失调漂移是温度和时间等参数的函数。最大限度地减小静态失调影响的一种常见方法是执行失调校准,校准可在制造时或每次电机电 流为0时进行(通常在电机停止时)。如果采用这种方法,静态失调通常不是问题。

失调漂移处理起来更复杂。由于这是一种通常在电机运行时发生的慢速漂移,因此难以进行在线校准,而且通常不能停止电机。建议采用一些基于观察器的在线校准方法,4但观察器依赖于电机电气和机械系统的型号。为使在线估算有效,需要电机参数的准确知识,但事实通常并非如此。

正如之前讨论的,最大限度地减小失调漂移的最有效方法是采用三相电流测量。假设通道采用相同类型的元件,则通道的漂移很可能类似。如果是这种情况,失调会被抵消,而且将不会产生扭矩纹波。即使通道不以相同速率漂移,只要它们在相同方向上漂移,则三通道法将对失调具有抵消效果。

对于两相电流测量,即使通道以相同速率漂移,扭矩纹波仍然存在。换言之,两个传感器型系统对失调漂移非常敏感。在这种情况下,避免扭矩纹波的唯一方法是确保漂移保持较小的状态,这可能会增加成本和反馈系统复杂性。对于一组给定的性能要求,3通道反馈系统可能是一种高性价比的解决方案,这一点经过事实验证。

5. 增益误差

当系统在电流反馈上具有增益误差时,误差信号ixe与实际相位电流ix1 (x = a、b、c)成正比:

(22)

这是基波频率时的正弦误差。可以看出,因增益产生的误差与因错误采样时序产生的误差性质类似(见公式16)。因此,可推出 相同的结论:

● 如果所有通道上均存在相同的增益误差,将不会有扭矩纹波;仅有增益误差。这适用于2通道和3通道系统。

● 如果增益误差因通道不同而异,则将在两倍基波频率处产生扭矩纹波。

● 2通道电流测量对增益误差的敏感程度比3通道电流测量大1.73倍。

6. 实验验证

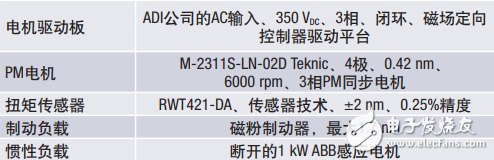

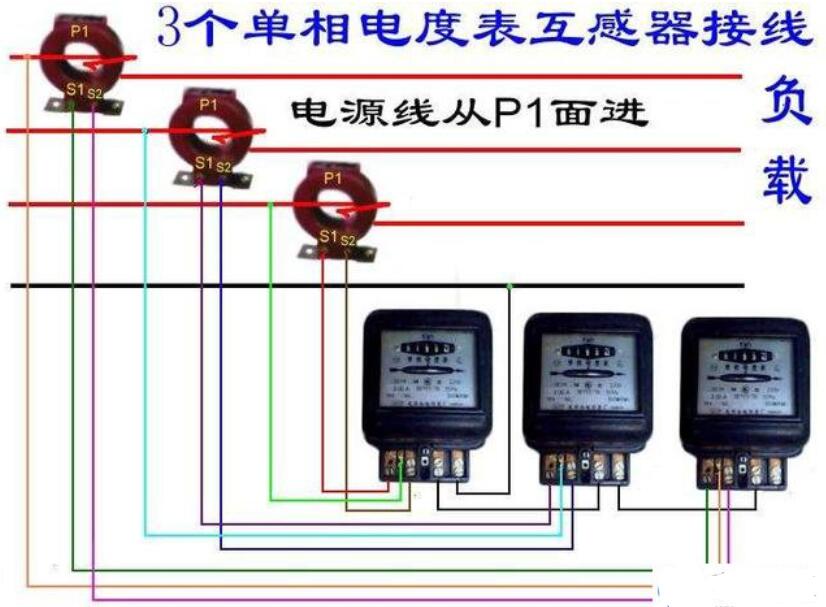

失调误差和增益误差对测得电流和输出扭矩的影响在图4中描述的实验设置中得到验证。

图4. 测试设备设置。

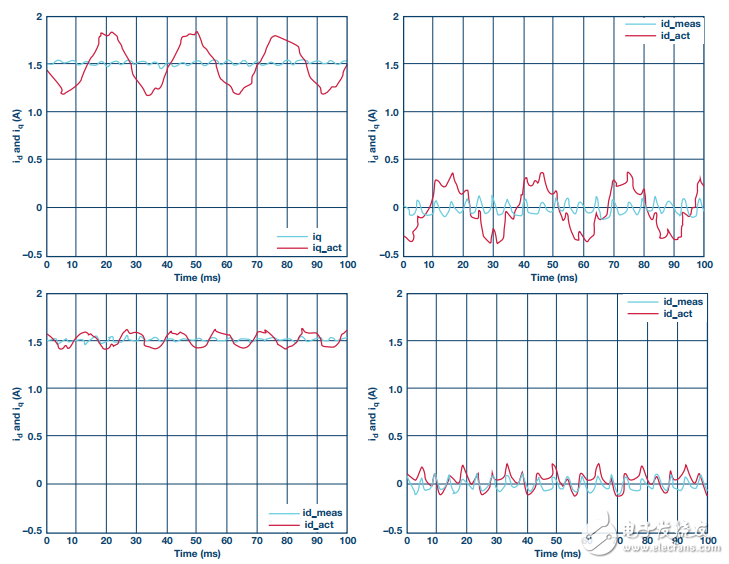

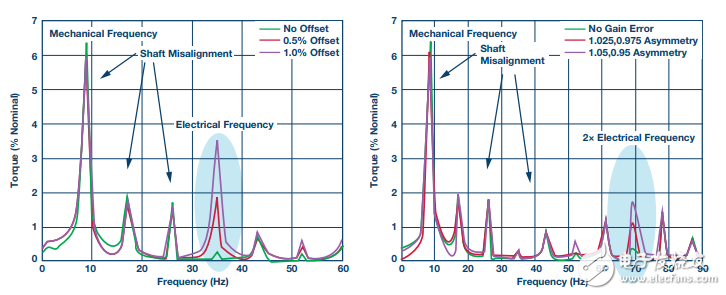

驱动板中的电流反馈电路在电机三个相位中利用了霍尔效应传感器。可在软件中选择2相或3相电流测量。失调校准在电机未运行时执行,因此在正常工作时(没有时间产生漂移效应),失调和增益误差相当小。由于温度漂移(尽管有校准程序),通常都会出现此类误差,为了描述此类误差的影响,校准程序后控制软件中还引入了人工偏移量和增益误差。由控制算法得出的测得量将与实际量不同,实际量将包含误差的影响,如以上各节所讨论。图5描述了设定速度参考为520 rpm的情况,此时电机电频率为35 Hz。

显然,当驱动器将d轴和q轴电流控制在相对恒定的数值时,为了维持设定速度,实际电流包含大量谐波分量,尤其是在失调误差的情况下。这些谐波分量会直接影响输出扭矩纹波。如图 6所示。必须注意,由于测试设备中有轻微的轴错位,因此存在显著的机械扭矩脉动。这出现在机械频率和部分低次谐波处。但是,仍然可以清楚看到与失调和增益误差源相关的谐波成分变化。对于失调误差,电频率(35 Hz)处的谐波分量将与失调误差百分比成比例地增大,如图所示,同时电频率两倍处的谐波成分随增益误差非对称性增加,正如此理论预测的。

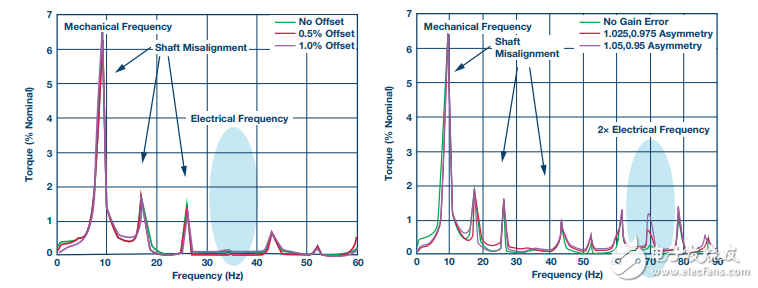

此外,3相测量的影响可在图7中清楚看到,失调误差感应扭矩纹波完全消除,且增益误差感应扭矩纹波减少1.73倍——再一次证实了理论计算的结果。

总结

通过分析和测量,本文描述了电流反馈系统中的非理想效应如何影响系统性能。前文说明采用三相电流测量的系统明显比采用两相电流测量的系统更耐受测量误差。

图5. 实际值(红色)和测得值(蓝色)(从上至下);具有1%失调误差的iq和id;具有不对称增益误差(1.05/0.95)的iq和id。

图6. 进行2相电流测量时测得的扭矩纹波的标称值百分比,以及(左)越来越大的失调误差和(右)越来越大的增益误差。

图7. 进行3相电流测量时测得的扭矩纹波的标称值百分比,以及(左)越来越大的失调误差和(右)越来越大的增益误差。

参考文献

1 Weizhe Qian、Sanjib K. Panda和Jian-Xin Xu。“使用迭代学习控制的 PM同步电机中的扭矩纹波最小化”《IEEE电源电子会刊》,第19 卷第2期,2004年。

2 Dae-Woong Chung、Seung-Ki Sul和Dong-Choon Lee,“矢量控制 AC电机驱动器中电流测量误差的分析和补偿”工业应用大会,1996年第三十一次IAS年度会议,IAS 1996。1996年IEEE会议 记录,第1卷,1996年。

3 Somyo Kaitwanidvilai、Werachet Khan-ngern和Montri Panarut。“死区时间对PWM逆变器的无用谐波传导辐射的影响”环境电磁学,2000年。CEEM 2000。论文集。亚太大会,上海,2000年。

4 Yutaro Uenaka、Masaki Sazawa和Kiyoshi Ohishi,“SPM电机的电流 传感器失调和电气参数变化的精细自调谐方法”IECON 2010— IEEE工业电子学会第36次年度会议,2010年。

作者简介

Jens Sorensen是美国ADI公司电机与功率控制部门的一名系统应用工程师。他的专业领域是电机控制算法和功率转换。他拥有丹麦奥尔堡大学电气工程学士学位。

Dara O’Sullivan是爱尔兰ADI公司电机与功率控制团队的一名系统应用工程师。他的专业领域是功率转换和电机驱动器控制。他拥有爱尔兰科克大学工程学士、工程硕士和博士学位。

电子发烧友App

电子发烧友App

评论