红外热成像系统在船舶制造过程中的结构无损检测起着关键性的作用,无损检测技术依靠红外热成像系统监测船舶建造过程,为船舶的结构质量提供有效地检测数据和热图像,告别了传统人为主观判断的不可靠性。

无损检测技术凭借简单、有效、易于操作等优点而越来越受船舶加工行业所青睐。那么下面详细介绍下红外热像系统在检测船舶结构方面的相关应用。

红外热成像系统在船舶结构检测中的应用

红外热成像系统在自动化、在线检测和过程控制等领域有着广泛应用,在这些应用中,红外热成像系统是十分可靠并易于实现的,实际上红外热成像系统也同样适用于船舶建造检测。海洋船舶通常的工作环境比较恶劣,而且需要准确的测试程序和现代无损检测技术帮助确保其结构质量,结构质量会最终影响船舶的寿命、使用安全可靠性、维修频率以及总成本等。红外热成像无损检测技术不仅会帮助检测缺陷并将其量化,而且还易于实现。这种检测工具能够用在许多海军和海洋应用中,对船舶的内部和外部区域进行检测。

红外热成像系统用于控制船舶焊接质量

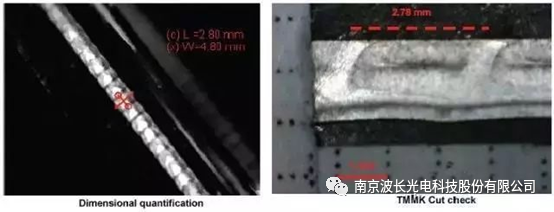

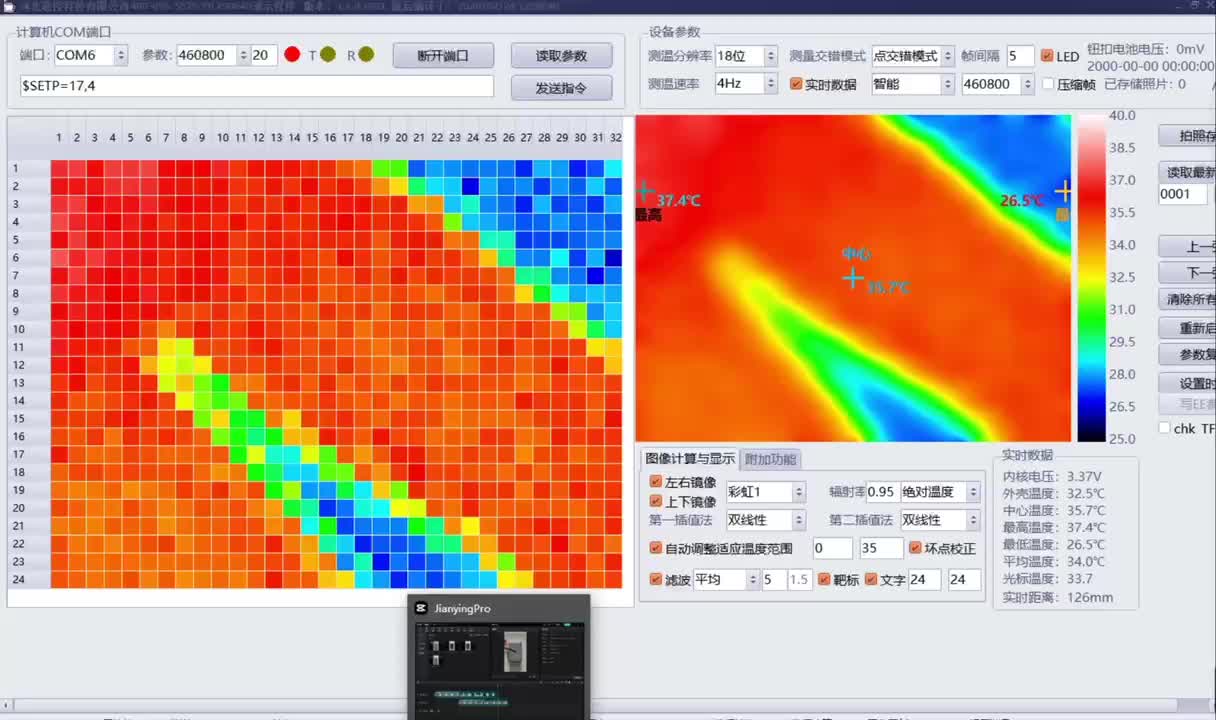

在船舶建造过程中,控制焊接质量是尤为重要的,无论是点焊、摩擦搅拌焊,还是金属惰性气体电弧焊等,最关键的无非就是以一种可靠的方式将两块金属件结合在一起。良好的焊接可以通过以一种均衡的加热方式对金属件加热直至熔点而实现,对于焊接质量的传统测试方法主要有利用锤子敲打和外观检验等,然而,这些方法都是极其主观的。利用红外热成像系统监测焊接过程的温度变化,可以通过生成的热图像得到焊接强度的详细信息。

(监测焊接过程中的温度变化可以很好地提供焊接强度相关信息)

红外热成像系统用于检测船舶表面喷漆

红外热成像系统实际上早已被用于汽车制造过程中的油漆表面检测,主要用来监测自动涂漆过程,这一过程包括在汽车油箱上涂上具有保护性的涂层,对水性薄膜的厚度测量等。

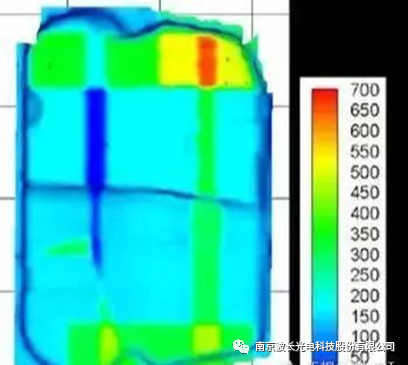

红外热成像系统的优势就在于它能够直接地呈现出船舶上大型表面的温度曲线。这一优势使其非常适用于监测船舶的涂漆过程。通过将热图像与油漆层厚相结合,在油漆干燥之前就可以实时地创建出适用于每个油箱的厚度图。这也使得操作人员能够较轻易的对带有涂层的油箱进行修理,此外,基于热像仪的反馈,还能够实现对流程设置的自动化调控。

(热像仪能够提供有关油漆层厚的信息,这样能在油漆干燥之前实时对每个油箱创建一个厚度图)

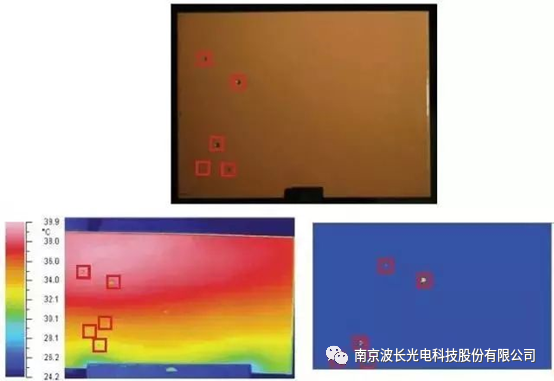

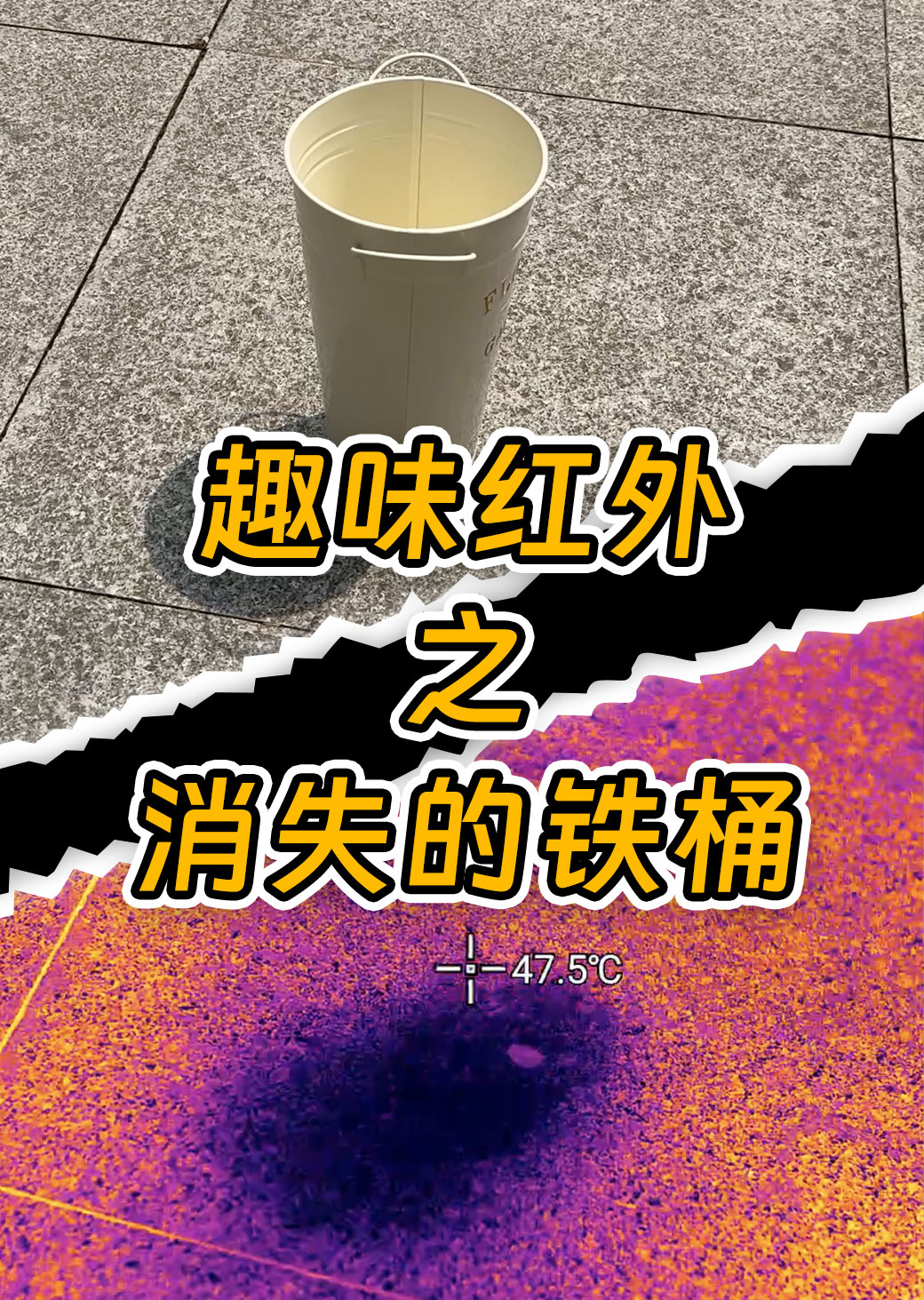

红外热成像系统在船舶建造中的另一个应用是检测压载水舱中的漏镀面,在这项应用中,热成像技术可以检测出不同尺寸的未镀层点,因为不同大小的点具有不同的发射率和热性能。这项技术可以与其他的成像方法结合使用,例如荧光成像法,荧光成像法涉及到利用紫外线来研究含有荧光颜料的油漆材料。

红外热成像技术相比于其他的技术而言最大的优势在于可以将温度监控过程整合到涂漆工艺中,利用这种方法可以直接发现哪块区域需要重新上漆,哪块区域已经完成上漆。这种方法比超声波法更加有效,因为利用超声波法,你不得不先进行喷漆,事后再进行检测。

(在镀有海洋级防护涂料的样品上人为施加针孔[在顶部和底部],热成像技术的过程图像能够显示出施加的小孔位置)

红外热成像系统用于船舶底漆腐蚀检测

一些油漆材料在2-5µm的红外波段内是透明的,然而,利用红外热成像系统可以在无需去除油漆的情况下,检查到底部是否腐蚀或者变形了。邮轮有时候从中东国家返回时压载舱内会装满石油,但是当再去这些目的地时,这些同样的舱内则会充满盐水,这都是为了保证这些船舶在单程旅行中的平衡,问题是这些盐水具有非常强的腐蚀性,这种腐蚀性介质可能会破坏掉船表面的涂层。我们可以利用红外热成像进行压载水舱的维护检查,工作人员能够在不需要去除表面涂层的情况下清楚的看到腐蚀点在哪。

红外热成像系统用于

船舶难以触及部位的检测

红外热成像系统非常适用于造船厂对船舶上昏暗的,或者难以触及的地方进行检测。这项技术能够以一种非接触式的模式对一些隐蔽的,难以检测的地方进行检测。由于海洋船舶通常具有非常大的尺寸规模,该技术的二维扫描特性就显得非常有益。利用这种技术,不需要样品制备和表面处理过程,并且还可以在许多不同配方的涂料和材料上面进行。因此,该技术并不受某些材料的特性限制。

红外热成像系统还使得研究人员能够通过调整焦平面阵列和棱镜的空间维度进而控制检测的分辨率。这也就意味着利用这项技术就可以解决大量的船舶检测问题。

波长光电提供各种高性能红外光学镜头,用于生命科学、安全、机器视觉、热成像和工业应用,从设计开发到制造组装 IR 系统,为客户提供红外光学全套解决方案。

编辑:黄飞

电子发烧友App

电子发烧友App

评论