一、调校前准备

①检查被校仪表外观,铭牌应完整、清楚,并注明型号、规格、位号等,应标记高、低压容室,表涂层完好、无锈蚀,内部零部件完整无损,无影响使用和计量性能的缺陷。

②)选择标准仪器:标准仪器精度在0.1级以上。

③检验点选取:根据量程均匀选取压力检验点,检验点(包括高、低量程点)不得少于五点。确定后,可计算出各点相对应的输出电流值(即真值),实际检定误差不应超过下列最大允许误差值:

d=±16xa % mA(d-最大允许基本误差)、(a %-变送器精度等级)。

④标准表的选择: 仪表检定时,标准表的综合误差应大于等于被校表的允许误差的 1/4,1.5级压力表允许误差按 1.6 级计算,准确度等级可不更改,可选择 0.4级以上标准表,量程为被校表量程的1~1.5倍。根据被检表等级和量程选择精密压力表、压力源等,并计算出被检表的最大允许误差。

仪表最大允许误差=士(仪表量程x精度等级)

二、变送器仪表校验

(一)一般要求

①安装:

变送器与标准仪表安装在压力校验台上,变送器正压侧受压,变送器输入、输出回路应连接标准表,注意检查连接线,仪表正负极性应连接正确,安装时变送器压膜中心应尽量与标准表感应点处于同一水平面,否则考虑液柱修正。

②检定用工作介质:

测量上限不大于0.25MPa的压力表,工作介质为清洁的空气或性能稳定的其它气体。大于0.25MPa的压力表工作介质选用无腐蚀性的液体如透平油,标注有禁油的应用空气检定。

③密封性检查:

平稳缓慢升压(或疏空)至变送器压力上限值(或-80Kpa),停止并保持密封 15分钟,检查标准表,后5分钟压力变化不大于2%(或按制照厂要求)。

④零位及量程检查:

表计通电15分钟后,检查变送器零位、满量程是否符合技术要求,如超出技术要求,在整个量程范围内作三个循环的操作进行调整(调零位、满量程按钮),使其符合要求。

⑤仪表迁移:

如果压力仪表安装位置与测点不在同一水平面上,检定时按下式修正:P=P,±pgh(测点位置高于安装位置用“+”)

P为标准表压力:P,为表压力:

p 为测量介质密度:g为重力加速度:

h为仪表安装位置与侧点位置的垂直高度:

现场可根据以下方法粗略推算:10米水柱落差为0.1Mpa:

校验

从下限(零位)开始,平稳升压(或疏空)至各压力校验点,读取被校表读数并记录,直到测量压力上限,保持上限压力3分钟,再平稳的返回至各压力校验点,直到下降到下限值(满量程),读数时读出最小分辨值,记录读数。

(二)压力变送器校验

选择相应量程的精密压力表,使被校变送器的量程,不大于精密压力表的2/3,把精密压力表装在压力校验台的左边,被校的变送器装在压力校验台的右边。把变送器的接线盖旋掉,+、-接线端和综合校验仪输出 24VDC 的两个接线柱+、-及精密电流表的+、-接线端串联起来。

检查测量回路无误后,分别打开综合校验仪和精密电流表的电源开关,看综合校验仪是否输出24VDC,给变送器打压,使压力依次达到变送器量程的0%,25%,50%,75%,100%,观察精密电流表电流显示是否分别为,4,8,12,16,20MA,误差小于允许误差即为合格,若超过允许误差,则应调节变送器的电位器:满刻度S,零点Z。压力调到100%时,调S电位器,再把压力降到零,调Z电位器,依次来回调整几次,直到电流输出在允许误差范围内。回程时压力由100%,依次降到75%,50%,25%,0%,看相应的电流显示。同样要达到合格标准。

(三)风压变送器校验

把气源管三通装在手操泵上,三通一侧用乳胶管和台式精密压力表连接。把变送器的接线端盖旋掉,+,-及精密压力表和综合校验仪输出 24VDC的两个接线柱+,-及精密电流表的+,-接线端串联起来。检查接线回路无误后,分别给综合校验仪和精密压力表送电,看综合校验仪是否输出24VDC。

给变送器打压,使压力依次达到变送器量程的0%,25%,50%,75%,100%,观察精密电流表电流显示是否分别为,4,8,12,16,20MA,误差小于允许误差即为合格,若超过允许误差,则应调节变送器的电位器:满刻度S,零点Z。压力调到 100%时,调S电位器,再把压力降到零,调Z电位器,依次来回调整几次,直到电流输出在允许误差范围内。回程时压力由 100%,依次降到 75%,50%,25%,0%,看相应的电流显示。同样要达到合格标准。

(四)差压变送器校验

用压力校验台给变送器正压侧打压,在精密压力表上看差压值,选差压变送器测量范围的 0%,25%,50%,75%,100%五个点为标准值进行校准,平稳增加信号压力,读取输出各点的响应的实测值。回程时使输出信号平稳的减小到最小,读取各点相应的实测值。变送器的允许基本误差不得超过变送器规定的精度等级,如超过允许误差,则调整变送器的电位器,调整方法同压力变送器调整步骤相同。

①记录:

②数据修约:

按仪表允许误差的有效数字对数据进行修约,如允许误差为0.08mA,则修约至小数点后2位(将读数除以2,按四舍五入法修约至小数点后2位,再乘以2即可)。

③ 根据读数计算仪表误差,应符合要求:

仪表示值误差≤仪表允许基本误差

仪表回程误差≤仪表允许基本误差

④仪表示值误差是检定时上升(或下降)至每个检定点的输出值与标准表换算值之差。

⑤仪表回程误差是检定时上升(或下降)至每个检定点的输出值之差。

⑥记录填写:按仪表要求填写记录表格的各项内容,数据真实可靠。

⑦检查仪表软件组态,使用专用智能通讯器检查,应符合工艺及测量要求。

➇根据检定规程和验评要求对仪表进行其他项目地检查。

⑨仪表检定合格后,贴上合格证,并做好记录。如不合格,需列明原因并上报班长、技术员”

三、压力表及压力开关调校

(一)一般要求

①仪表外观检查完好,无脱漆、零部件松动现象。无影响使用和计量性能的缺陷,防尘罩齐全(不准被测介质逸出表外的压力表除外)。

②仪表零位检查:带有止销的压力表,无压时指针应紧靠止销,无止销压力表指针应位于零位标志内。

③电接点压力表绝缘电阻的检查:用 500V 兆欧表检查,稳定 10 秒后读数,绝缘电阻大于20MQ .

④禁油压力表的检查:表计内注入温水(30一40℃),到出后水面应无油花,

⑤检定点的选择:确定压力检定点应不少于5点,按标有数字的分度线进行选择。压力真空表压力测量上限为 0.15(0.06 时)MPa 时,

⑥真空部分检定两点(三点),大于 0.3MPa 时,疏空时指针应能指向真空方向。电接点压力表应进行设定点偏差的检查。

⑦检定用工作介质:测量上限不大于0.25MPa 的压力表,工作介质为清洁的空气或性能稳定的其它气体。大于0.25MPa的压力表工作介质选用无腐蚀性的液体如透平油,标注有禁油的应用空气检定。

➇安装:将被检表和标准压力表安装到压力校验台上,被检表安装在左侧,两表受压点应基本上位于同一水平面上,否则考虑液柱修正。

⑨密封性检查:用压力泵(真空泵、空压泵)平稳升压(或抽真空),示值达到压力上限(或抽真空至 0.08MPa)时,停止并耐压3分钟(或按厂家要求),检查是否有泄,之后降至零点,仪表指针在全行程中运动应平稳无跳动或卡住现象。

⑩仪表迁移:如果仪表安装位置与测点不在同一水平面上,检定时按下式修正:

P=P,±p gh(测点位置高于安装位置用“+”)

P为标准表压力:P 为表压力: p为测量介质密度:g为重力加速度:h为仪表安装位置与侧点位置的垂直高度:

现场可根据以下方法粗略推算:10米水柱落差为0.1Mpa:D仪表检定

⑪压力表检定:根据所定的检验点,将仪表压力缓慢上升(或下降)至每个压力检定点,均进行两次读表(被检表)。第一次轻敲表壳前读数,第二次轻敲表壳后读数,读数时将标准表指针对准刻度,读别校表,读出最小分辨值(最小分度值的1/5),并纪录。

(t)真空表检定:根据所定的检验点,将仪表压力缓慢抽真空(或疏空)至每个压力检定点(最大值可定为-0.08Mpa),均进行两次读表(被检表)。第一次轻敲表壳前读数,第二次轻敲表壳后读数并纪录。

(二)电接点压力表检定

①电接点压力表先将接点挡针调至最大或最小。再根据压力表、真空表检定方法进行检定。

②将挡针调至设定值(报警点),检查报警偏差,平稳缓慢升压(或降压)到信号接通或断开,此时读取的值为上(下)切换值,设定值与其之差应小于仪表允许误差。

③信号接通或断开时读取的值之差为切换差,应小于仪表允许误差的绝对值。压力真空表检定方法:先检定真空部分再检定压力部分,方法同压力表和真空表校验方法。

(三)压力开关

①选择相应量程的精密压力表,把精密压力表装在压力校验台的左边 ,被校的压力表装在压力校验台的右边。

②)把合适的传压介质冲到油杯内,关死油杯阀,缓慢的旋转手轮加压,排净导压管内的空气,检查导压管路是否畅通。

③压力开关是以触点闭合和断开的形式输出开关量信息,如被测压力较小时,触点闭合:被测压力升高后,触点断开:称为低值(或低限)触点。如被测压力较小时触点断开:被测压力升高后,触点闭合:高值(或高限)触点。

④)当压力升到压力开关规定的动作值时,调整压力开关的调整旋钮,使压力开关的触点动作。

⑤压力开关动作误差小于基本误差决对值。

数据修约:仪表纪录中计算值、读数必须修约,按被校仪表可读取最小刻度的1/5值进行修约,如最小刻度的1/5值为0.05(0.02:0.01)MPa,则按5(2:1)的倍数修约至小数点后两位即可。

⑥计算仪表误差:

仪表示值误差≤仪表允许误差

仪表回程误差≤仪表允许误差的绝对值

轻敲位移≤仪表允许误差的绝对值的 1/2

信号动作报警偏差≤仪表允许误差的绝对值

a.仪表示值误差是检定时轻敲表壳前后的示值与标准表示值之差。

b.仪表回程误差是检定时上升(或下降)至每个压力检定点,轻敲表壳后读数之差。

c.仪表轻敲位移是检定时上升(或下降)至每个压力检定点,轻敲表壳前后引起的示值变动量。

d.信号动作报警偏差是设定值与上升(或下降)至设定点时信号连通与断开时的实际压力值之差。

⑦记录填写:按仪表要求填写记录表格的各项内容,数据真实可。

➇根据检定规程和验评要求对仪表进行其他项目地检查。

⑨仪表调整:仪表出现线性误差时,调整拉杆和扇形齿轮的连接螺钉,向外移示值减小,向内移示值增大。出现非线性误差时,调整拉杆和扇形齿轮间的夹角,误差先负后正,减小夹角角度,再按线性误差调整,直至误差在允许误差范围内。

⑩仪表检定合格后,贴上合格证,并做好记录。如不合格,需列明原因并报班长、技术员。

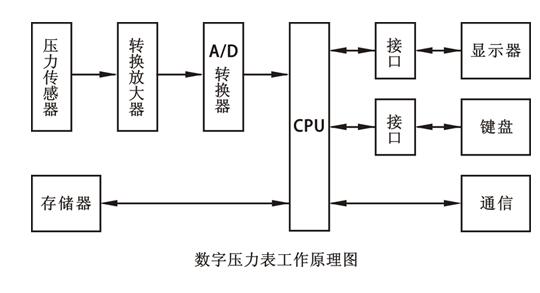

四、数字仪表的调校

①标准表的选择:仪表检定时,标准表的综合误差应大于等于被校表的允许误差的 1/4,根据被检表等级和量程选择精密数字仪表等,并计算出被检表的最大允许误差。

仪表最大允许误差=士仪表量程℃(MPa)x精度等级②仪表检查:

③仪表外观检查完好,仪表名称、型号、规格、测量范围、分度号等符合设计,无影响使用和计量性能的缺陷,仪表显示清晰无叠字、缺笔划等现象,小数点、极性显示正确。

④电源电压稳定,220V 交流电源和 48V 直流电源的电压波动部超过士10%。24V 直流电源的电压波动不超过士5%:气源应清洁、干燥,露点至少比最低环境温度低 10℃。气源压力波动不超过额定值的士10%。

⑤仪表绝缘电阻的检査:用 500V兆欧表检查(供电电源小于50V 的用 100V 兆欧表检查),稳定5秒后读数,绝缘电阻大于20MQ。

⑥检定点的选择:确定压力检定点应不少于5 点,按整数数字进行选择。包括零点和满量

程。

⑦检定:

按以上接线图接线,测温时导线必须同材质、等长。仪表检定:

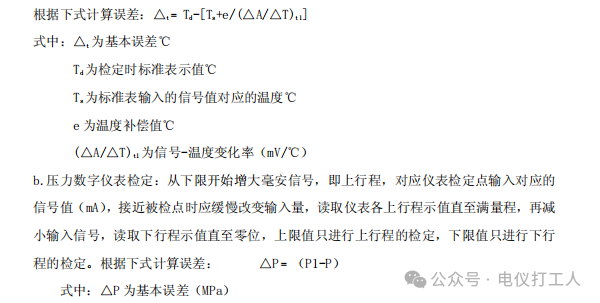

a.数字温度仪表检定方法:采用输入被检点标称电量法(输入基准法),从下限开始增大信号,即上行程,对应仪表检定点输入对应的信号值(mV、Ω),接近被检点时应缓慢改变输入量,读取仪表各上行程示值直至满量程,再减小输入信号,读取下行程示值直至零位,上限值只进行上行程的检定,下限值只进行下行程的检定。

仪表设定值的检定:将仪表调至设定值(报警点),检查报警偏差,平稳缓慢增加(或减少)信号(M,Ω,A),仪表相应接点接通或断开,此时读取的值为上(下)信号动作值,其与设定值之差应小于仪表允许误差。

记录:

c.数据修约:仪表记录中读数必须按被校仪表的分辨力值进行修约,如分辨力为0.1,修约至小数点后一位即可。计算误差值按被校仪表的分辨力值的 1/10进行修约,设定点误差按被校仪表的分辨力值进行修约。

d.要求:

仪表示值误差≤仪表允许误差

仪表回程误差≤仪表允许误差的绝对值

信号动作报警偏差≤仪表允许误差的绝对值

e.记录填写:按仪表要求填写记录表格的各项内容,数据真实可靠。如对其内部电路、机构或刻度等作了修改,应在记录中说明。

f.根据检定规程和验评要求对仪表进行其他项目地检查。

g.仪表检定合格后,贴上合格证,并做好记录。如不合格,需列明原因并上报班长、技术员。

五、电动门调试

①使用兆欧表测量电动门电机绝缘电阻,是否达到要求。

②按图纸设计要求作头接线。

③调试时用对讲机互相联系,送电和操作需联系清楚后方可操作。

④手动操作电动装置,检查电动门与阀门旋转方向是否相同。

⑤手动将阀门关严。

⑥用螺丝刀旋转关向调整轴,按箭头方向旋转,直到凸轮压住弹性按钮,使微动开关动作为止,则关行程初步调好。

⑦将阀门开到所需的位置,然后脱开行程控制机构。按箭头方向,旋转开向调整轴,直到凸轮压到弹性板,直到微动开关动作为止,则开行程调完,。

➇行程机构调好后,可反复调整几次。

⑨力矩调整时,将力矩值调至最小,调试时如力矩动作,在逐渐增大力矩值,直到阀门可以开启或关闭为止。

⑩以上工作完毕后,在送电前检查控制回路。

a.检查保险容量,热继电器定值是否与实际相符b.打开配电箱抽屉,取下 B、℃两动力保险作静态试验,看开关接触器动作是否正确。c.检查动力回路,按下开关接触器,用通灯测试 DKI到 DK2,三相动力回路能否接通d.用万用表在 DK2出线端测电机三相接线是否接通。

⑪送电后,人为地使行程力矩开关动作,检查指示灯是否正确.

⑫手动将阀门开到中间位置,操作开或关检查电机相序。若相序接反,即切断电源,将三相电源任意两相调换。

⑬开或关行程调好后要松开顶杆。

⑭最后在控制盘上进行运操。

六、回路测试

①电接点水位计回路:

接通交流电源,首先让仪表进入试灯状态,用直流电阻箱模拟水导电电阻,接入转换器相对应的接线端子上,对水位显示高,低报警及其动作值逐点检查,模拟量输出0.1级,用标准表检查,指示表数字量应清晰、正确,模拟量阶跃式显示相对应,模拟量输出符合制造厂的模拟信号与数字显示对照表,光标显示明亮、清晰,示值正确,超限动作值高,低报警高低保护动作值符合被测容器的运行要求,超限指示灯闪光,输出接点,接点良好。超声波流量计:

接通电源,首先让仪表进入带电状态,参数设置及整定符合被测容器的运行要求,运作值符合被测容器的运行要求,接点接角良好,显示、积算、记录重复性误差小于允许基本误差。

②信号回路调试

作业条件及准备

所有盘均已就为,二次线检查正确,一次线均已接好,所有热工测点安装完毕。工具机配备:螺丝刀,校线器,万用表,尖嘴钳,剥线钳作业程序及方法试验人员必须熟悉有关设备,系统的结构,性能以及实验方法、步骤。热工信号单元接线图中查出所有热工测点及来源光报警器 、音箱、电源箱,外观检査良好。通电测试,报警器、音响、电源箱符合设计要求。

检查报警接点到报警器的电阻值应≤20Ω。

在就地加入模拟信号对应报警光字牌亮,信号灯闪光,报警器发出声响。

检查“试灯”“消音”按纽电源相数、零线联接方式是否符合制造厂规定。

实验“试灯”“消音”按纽,逐点短接各热工信号输入端子,信号灯闪烁发出声响,按确认按纽消音,信号灯常亮解除实验。试验中如发现异常情况,应立即断开电源,进行调查。

③温度测量回路调试

在就地将一次元件一次线打掉,在线上加亳伏信号(热电偶),电阻值(热电阻),同时在计算机显示屏和控制盘装仪表上看显示是否与所加信号对应的温度值一致,查阅相关温度对照值,进热工报警装置的是否按设置要求报警。计算机显示值和盘装表显示值再允许范围内为合格。如发现显示不正确,应重新检查回路,排除差错,若系统误差大于允许误差,则应对组成该检测回路的各个仪表逐一重新进行单体调校。

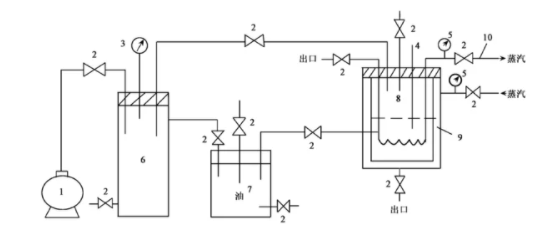

④压力测量回路调试:

在就地一次元件加毫安信号,同时在计算机显示屏或控制盘装仪表上看显示是否与所加毫安信号对应的压力值一致,在允许范围内为合格,进热工信号报警装置的是否按设置要求报警。若显示不正确,应重新检查回路,排除差错。若系统误差大于允许误差,则应对组成该回路的各个仪表逐一进行单体调校。量程需要迁移的,用手操器进行迁移。做动态实验时,用压力校验台给变送器打压,在压力校验台上看精密压力表压力值,计算机显示屏或控制盘盘装仪表是否一致。

⑤差压测量回路调试:

在就地一次元件加毫安信号,同时在计算机显示屏或控制盘装仪表上看显示是否与所加毫安信号对应的差压值一致,再允许范围内的为合格。量程需要迁移的、开方的用手操器分别进行迁移、开方。做动态实验时,用压力校验台给变送器正压侧打压,在精密压力表上看差压值,对应变送器和盘装表及计算机的差压值是否一致。查看所配管路正、负压侧与变送器正、负压侧安装是否正确,若配线、配管有误,相应二次表头就没有显示,应排除差错。若系统误差大于允许误差,则需对组成该回路的各个仪表逐一重新进行单体调校。

⑥厂家来完成DCS 安装组态调试工作前,DCS外部接线应按接线图引致接线端子,经校线无误后套上标志头备用,严禁在现场未完成接线时先接入引DCS线,以免现场误操作,造成 DCS 模块损坏,在确认现场设备接点良好,接线无误后方可开始DCS 接线。

七、DCS 系统调试

与 DCS 系统联机的系统调试,以 DCS厂商为主,我方派专人积极配合,并负责有关现场仪表的信号测量、传输准确。

DCS 在调试投运前必须可靠接地,并做好记录。

严禁无关人员进入 DCS 调试工作现场,非调试人员严禁操作工程站。

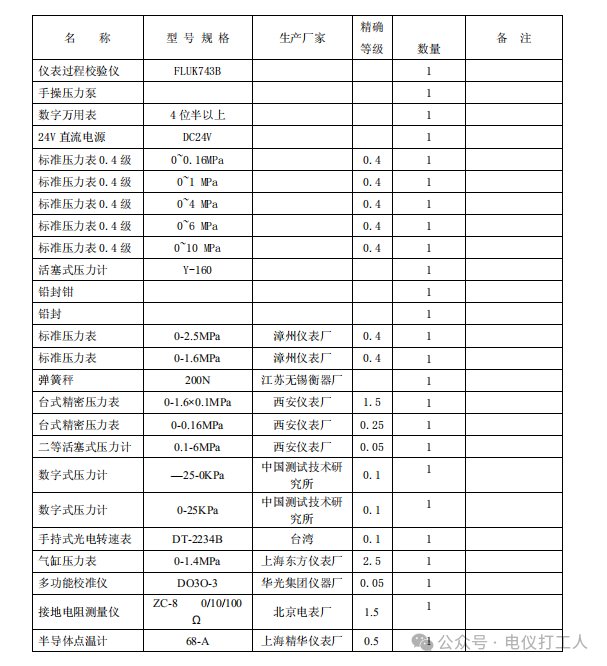

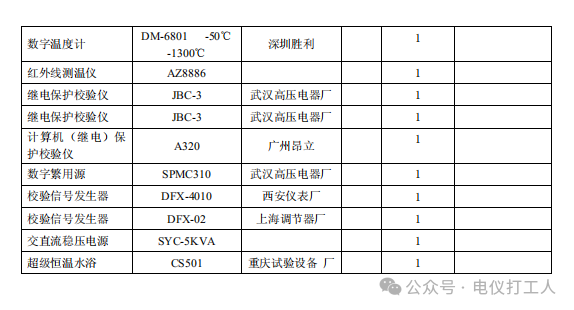

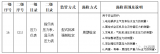

八、调试仪器仪表

审核编辑:黄飞

电子发烧友App

电子发烧友App

评论