嵌入式主控模块采用了基于ARM7TDMI-S内核的微控制器LPC2148,集成度非常高。内嵌40kB的片内静态RAM和512kB的片内 Flash存储器,片内集成ADC、DAC转换器,看门狗,实时时钟RTC,2个UART,2个I2C还有SPI等多个总线接口,及USB2.0全速接口。方便扩展USB接口、JTAG调试接口、触摸屏,外扩芯片少,而且采用超小的LQFP64封装,使得仪器的微型化得到了保证。而且电路相对简单,降低了开发和生产的成本。芯片可以实现最高60MHz的工作频率,有着较强的功能,能够满足嵌入式系统μC/OS—II及人性化的人机界面的要求。本设计中 LPC2148所有的接口都有使用。

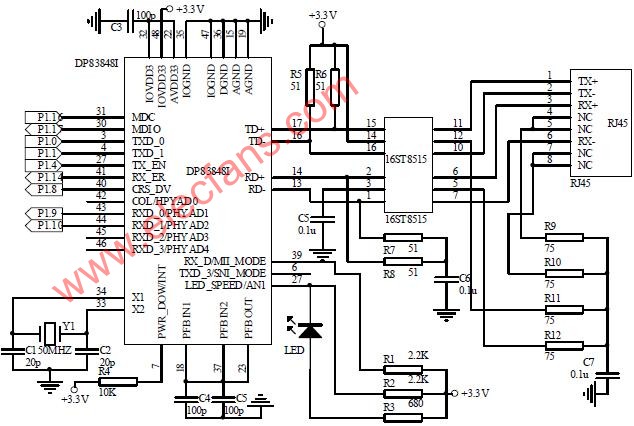

图2 以太网接口电路图

LED模块采用了20个6种波长的LED。多波长的设计使得测量更有针对性,测量数据更有效。我们的设计能够通过CCD测量的每个LED的亮度,然后由 LPC2148通过点校正功能控制通过LED电流的大小,从而使LED之间的亮度保持一致,进一步提高测量的准确性。本设计使用的网络芯片是带SPI接口的独立以太网控制器,占用MCU的I/O口较少。CCD模块主要包括整机电源、CPLD、线阵CCD传感器、运算放大器和高精度AD转换器。

数字安防系统综合利用了现代传感技术、数字信息处理技术、计算机技术、多媒体技术和网络技术,能够实现社区各种安防信息的采集、处理、传输、显示和高度集成共享。数字安防系统包括门禁、CCTV视频监控及防盗报警3个子系统,各子系统通过监控网、信息网、电话网、电视网等不同类型的网络互联互通,达到协调运行、综合管理的目的。

智能门禁控制系统由上位机、控制器、读卡器、电锁、门磁、识别卡和出门按钮等组成。系统结构如图1所示。

图1 门禁控制系统示意图

门禁控制系统的工作过程是:从控制中心即上位机经通信接口向控制器传输事先设置好的各项运行参数,如使用人员信息、出/入门方式等,完成系统初始化工作;通常情况下门禁控制器处于等待状态,当有人刷卡时读卡器通过标准的Wiegand接口将卡号传输到门禁控制器,控制器中采集数据的中断服务程序将当前卡号、卡片状态、当前时间、控制模式等信息与初始化信息进行比较,得出准许与否的结果,该结果又被送到读卡器中,向读卡人发出声光指示。当比较结果为准许时,控制器通过继电器驱动电控锁使之退出锁门状态。依据以上工作过程设计出的门禁控制器总体框架如图2所示。

图2 门禁控制器总体结构

----------------------------------------

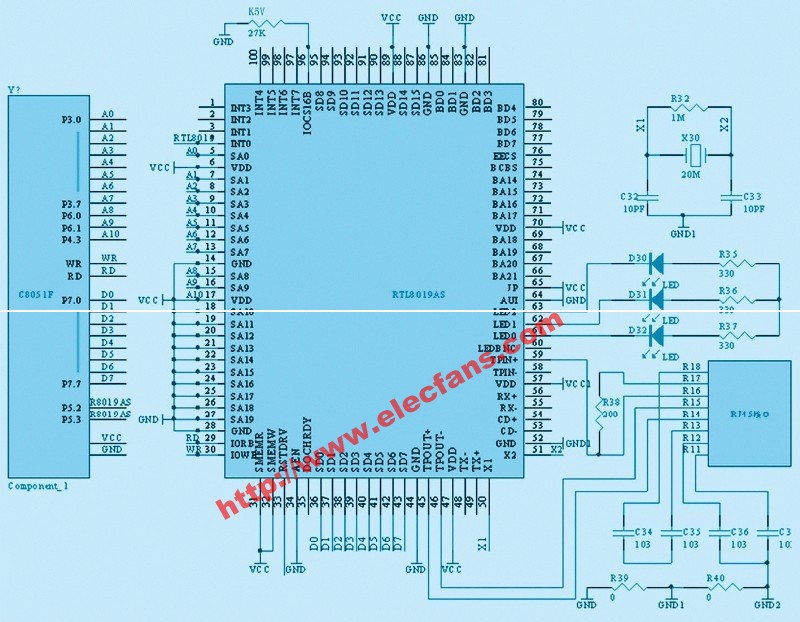

TOP2 智能门禁控制器以太网接口硬件电路

本文采用由S3C44B0X和RTL8019AS组成的智能门禁控制器以太网接口方案。作为一款优秀的网络控制器,基于S3C44B0X处理器的系统必须要有以太网接口电路才能发挥其网络应用的特长。以太网接口电路主要由MAC控制器和物理层接口(physical layer, PHY)组成。S3C44B0X片内已有带MII(media independent interface)接口的MAC控制器,故只需再外接一片物理层芯片,以提供以太网的接入通道。这里选择Realted公司生产的高度集成的以太网控制器芯片RTL8019AS。此芯片支持IEEE802.3;支持8bit或16bit数据总线;内置16KB的SRAM,用于收发缓冲;全双工,收发同时达到10Mb/s;支持10Base5、10Base2、10BaseT,并能自动检测所连接的介质。数据的发送校验,总线数据包的碰撞检测与避免是由 RTL8019AS自己完成的。设计出的以太网接口电路图如图3所示。

图3 以太网接口电路

揭秘LPC2294泵舱以太网信号转换电路设计图

本文提出一种基于LC2294 处理器的泵舱信号转换电路,实现了对3 路4~20 mA电流信号的采集处理,并将4~20 mA 电流信号转化为0~1.6 MPa 压力信号,当压力信号超过设定门限后进行压力超限光报警,转化误差≤0.01 MPa,同时压力数据通过10/100 Mbit·s-1 自适应双冗余以太网上传到上位机,数据发送频率≥5 次/s。

模数转换电路

本设计中采用标准5 V 电源对AD7888 进行供电,并将已转换为电压形式的模拟压力信号分别送入模拟信号1~3 引脚。由于LPC2294 芯片的电平为3.3 V,而AD7888 的电平为5 V。因此,LPC2294 对AD7888 的控制信号需要进行电平转换,这才能稳定的对AD7888 进行控制。设计中使用74LVC245 进行电平转换,将来自LPC2294 芯片的片选信号、时钟信号以及数据输入信号送入74LVC245,经电平转换后分别输入给AD7888。因LPC2294 可承受5 V 电压,所以将模数转换后的输出数据直接送入LPC2294 的P0.28 引脚。其具体电路如图2 所示。

图2 模数转换电路

以太网接口电路设计

以太网接口电路主要由DM9000E 以太网控制器及HR601860 网卡变压器组成。DM9000E 是由Davicom 公司设计的一款低功耗、高集成、高速以太网控制芯片,其可与CPU 直接相连,并支持10/100 Mbit·s-1 以太网连接,且接口支持8位、16 为32 位不同的处理器。系统设计为两个网口,一个主网口,另一个为冗余网口。系统中LPC2294 与DM9000E 采用16 位总线方式进行控制连接,并将其设定在100 MHz 全双工模式下。通过对LPC2294 的CS2、CS3 引脚进行控制以实现输出片选信号对两个网口进行选择。电路设计方面将CS2、CS3 与74HC245 的引脚A2、A1 进行连接,并将74HC245B1、B2 引脚分别与冗余网卡芯片及主网卡芯片的ANE 引脚相连。再将两个DM9000E 芯片的CMD 引脚与LPC2294 的A2 相连。可将主网卡芯片和冗余网卡芯片的数据端口地址与索引端口地址分别配置成为0x83800000、0x83800004 和0x83400000、0x83400004。DM9000E 的物理层发送和接收端口TXO+、TXO-、RXI+、RXI-分别与HR601680的TPOUT+、TPOUT-、TPIN+、TPIN-相连。如图 3 所示。

在对船舶安全关注度日益提高的前提下,本文提出一种船舶泵舱信号转换电路设计,该设计方便对船用泵的工作状态进行实时监测,以达到对异常状态的提前预警。设计以ARM7 系列LPC2294 为核心控制器,配合其他芯片实现了将压力传感器输出的压力数据通过网卡传送至以太网的通信功能。并通过实验验证了信号转换系统的可靠性。此外,针对自动化采集技术的误判问题,下一步的研究方向可将采集到的数据进行有效地数据融合,用以提高数据准确性,并减少误判的发生。

TOP3 CAN总线与以太网嵌入式网关电路

提出一种工业现场总线与以太网互联方法,介绍以太网与CAN 现场总线之间协议转换网关的设计与实现,采用AT89C55 作为主处理器,通过两个接口芯片实现CAN总线与以太网的互连,分别给出其硬件结构和软件设计思想。目前,对于CAN 和以太网相连的嵌入式网关设计主要有两种方法:一种是低档MCU 加接口芯片的设计方法,另一种是高档MCU 加EOS(实时多任务操作系统)再加接口芯片的设计方法。因CAN 只采用了ISO/OSI 参考模型的一、二层,协议相对简单,比较适合用于低成本、速率要求不高的离散控制系统。从合理的成本和有效利用处理能力这两方面考虑,该设计采用低档 MCU 加接口芯片的方法,其硬件框图见图。

主控芯片及以太网接口模块

根据要求,该系统选择了性能价格比较高的AT89C55 单片机。它是面向测控对象和嵌入式应用的,所以它的体系结构以及CPU、指令系统、外围单元电路都是按照这种要求专门设计的。它内部带高达20 KB 的FLASH 程序存储器,AT89C55 完全兼容8051 指令集,片上FLASH 方便了使用者进行在线编程,工作速率最高可达33 MHz,256 B 的内部RAM,32 个可编程的I/O口,3 个16 位的定时/计数器,8 个中断源,支持低功耗的空闲工作模式。以太网接口选用的是RTL8019AS 芯片,它是一种高度集成的以太网控制器,能实现以太网媒介访问层(MAC)和物理层(PHY)的全部功能。RTL8019AS 内部有两个RAM 区域:一是16 KB,地址为0x4000~0x7fff,要接收和发送数据包必须通过DMA 读写RTL8019AS 内部的16 KB 的RAM,它实际上是双端口RAM,即有两条总线与其连接,一条总线用于RTL8019AS读/写或写/读该RAM,即本地DMA;另一条总线用于单片机读或写该RAM,即远程DMA;二是32 个字节,地址为0x0000~0x001F,用于存储以太网物理地址。主控芯片和以太网接口芯片的硬件接口原理图见图2。值得注意的是由于以太网的包最大可以超过1 500 个字节,AT89C55 的片内RAM 只有256 个字节,因此无法存储这么大的包,所以这里扩展了一个32 KB 的外部RAM,这样同时也能提高单片机的数据传输速度。

图2 以太网接口电路原理图

CAN 接口模块

组成CAN 系统的主要器件是CAN 控制器和收发器。该设计中,CAN 接口模块选用SJA1000 芯片和PCA82C250 芯片。SJA1000 是一个独立的CAN 控制器,它是Philips 公司另一个CAN 控制器PCA82C200 的替代产品,且增加了一种新的工作模式(Peli CAN),这种模式支持CAN 2.0B 协议。SJA1000 主要完成CAN 的通信协议,实现报文的装配和拆分、接收信息的过滤和校验等。PCA82C250 是CAN 控制器与物理总线之间的接口,主要用于增强系统的驱动能力。采用收发器的系统中,节点数至少可以达到110 个,同时还具有降低射频干扰(RFI)和很强的抗电磁干扰(EMI)能力。

图3 CAN 接口模块的硬件电路图

这里介绍的是一种低成本、高可靠性、快捷的CAN 以太网网关的硬件设计方案,通过实际应用证明,该设计可以作为CAN 总线节点的一个模块,能够与仪器仪表等设备相结合,使其具有网络通信的能力,比较同类产品的设计,该设计能大大提高其性价比。

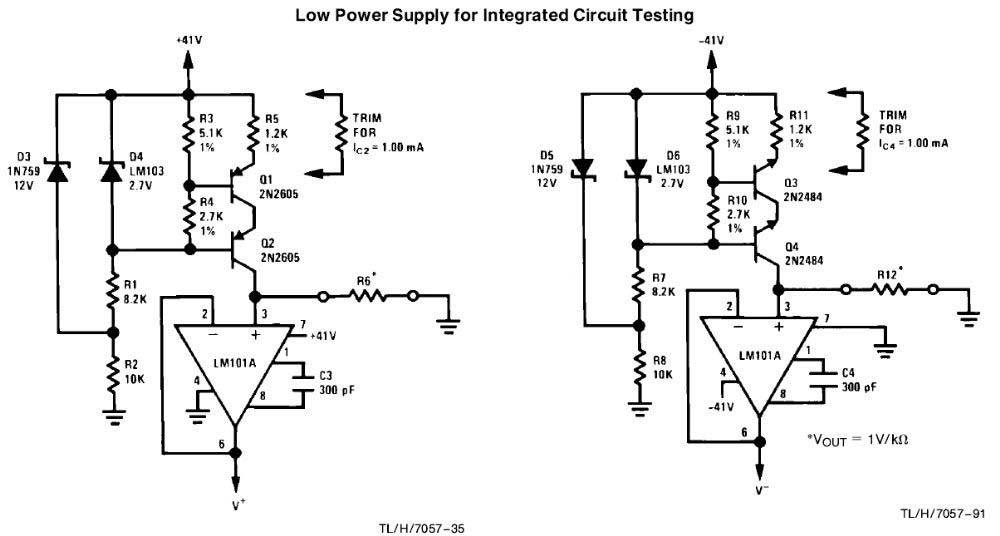

TOP4 以太网供电检测和分级接口电路

工作方式:R31 提供检测阻抗。为了在检测电压范围内正确操作,稳压管VR31在输入电压低于11 V时禁止分级电路。通过R33和Q31基极-射极电压的一起作用,Q32、Q31和R32形成一个350 mA的偏置电流源。通过R34和1.24 V电压参考U31的一起作用,三极管Q33形成分级电流源。当稳压管VR32导通时(当输入电压超过大约28 V时),三极管Q34关闭分级电流源。

图1. PoE接口电路 — 级别2

PoE检测和分级

在网络和电信应用中PoE越来越被广泛采用。典型用电设备方案如图1所示,包括了一个PoE接口电路和DPASwitch,DC-DC转换器框图,PoE规格要求PD完成三个功能:检测、分级和通路开关。当输入电压从2.5 V上升到10 V时,开始进入检测,PD内的电阻R31向PSE发送检测阻抗。当输入电压从14.5上升到20.5 VDC时,开始进入分级。在这个阶段,发送装置通过监控PD所吸收的电流量来决定PD的级别。对于1、2和3级,分级电流(ICL)通过电阻R34设定。

MCU与以太网控制器通信电路

由MCU控制器、1602 LCD液晶显示器、外部数据 存储 器24C04、稳压电源、时钟振荡电路、蜂鸣器、键盘矩阵和由继电器控制的空调机等组成。MCU采用8位C51单片机AT89S52,片内含8 KB的E2PROM和256 B的RAM。该处理控制模块的工作过程为:上电完成初始化后,MCU读取存储在外存24C04中的上次已设置好的温度上下限值和保存的采样间隔值,然后进入主循环。根据采样间隔时间,MCU读取各数字温度传感器DS1825内温度数据,同时点亮LCD以便显示当前所测温度值,并根据已设置好的温度上下限值来确定是否驱动蜂鸣器报警且控制空调机工作进行温度调节。本模块有良好的交互性能,利用键盘中断可在线随时设置温度上下限值、采样间隔时间值并可将这些数据保存至外存中。该模块电路图如图2所示。

网络通信模块:要使单片机 嵌入式 系统接入Internel网络,必须解决以太网的接入问题,就要用到专门的以太网控制器。本系统采用MCU+TCP/IP 协议 芯片相结合的接入方案。具体来说:采用RTL8019AS以太网控制芯片,利用10Base-T布线标准通过双绞线进行和上位机的以太网通信。 RTL8019AS芯片是***ReaLTEk公司的基于ISA总线的10Mb/s以太网控制器芯片,它集成了介质访问控制子层(MAC)和物理层的功能,可以方便地设计基于ISA总线的通信系统,也可以比较简单地与单片机进行接口。RTL8019AS内嵌TCP/IP网络通信 协议 ,具有耗电量低、接口简单、程序设计量少的优点,是用来进行以太网接入Internet通信的理想芯片。系统上电后,MCU对RTL8019AS内部寄存器进行设置和控制,完成复位和初始化后,就能正常地通过以太网进行数据的收发,电路结构如图3所示。

基于Internet的嵌入式多点温度监控系统灵活性高、交互性强,可在线根据需要随时修改温度上下限值,系统设计开发过程中充分利用了网络技术与多点温度监控技术相结合的方法及软硬件协同设计的思想,采用模块化设计,稍加裁剪改造可适用于多种不同场合的分布式远程多点温度智能监控系统。该系统经实验 测试 ,稳定可靠,测量精度高,实时性强且充分利用了现有网络,利于传统的基于RS 485温度监控系统快速改造为以太网远程智能监控系统,取得更好的社会经济效益。

TOP5 千兆位以太网光纤收发器应用电路

数据线互连

该收发器可直接与+5V PECL信号互连。发射器输入是直流耦合至激光器驱动电路的,亦即在输入处,并未设置电容耦合终端电阻。激光器的驱动电路也是直流耦合的,使各种占空比数据图形的输出光功率相对地平衡。如果数据具有长又连续的状态时间,输出光功率则会渐渐地将其平均值改变至它的预设值。

在接收器部分,前置放大器与后置放大器之间是交流耦合的,而后置放大器输出的实际数据是直流耦合至各自的输出引脚。信号检测输出是单端、+5V PECL信号,也是直流耦合至它的输出引脚。当然,在收发器与支持的物理层集成电路之间应设置正确的互连电路,图1是推荐的接口电路。

电子部件符合各项有关的法规,让用户在使用时更安全、更可靠。静电放电(ESD)。防止ESD损坏有两件重要的事项。一是对ESD敏感的器件应采取相应的预防措施,采用接地的跨接线,操作台和地板是防静电的。二是机壳中暴露在外部的元件,如双ISC连接器应符合强制性的系统级ESD测试标准。电磁干扰(EMI)。高速收发器应满足抗电磁干扰要求,如美国的FCC、欧洲的CENELEC EN55022(CISPR22)、日本的VCCI等。电子部件要控制电磁辐射来减少对邻近设备的干扰。EMI性能还依赖于机壳的设计和电路板在机壳内的正确安装。

CO2128以太网信号转换系统电路

如今,单一的信号形式已经没有办法满足实际工程的需要,网络信号、USB总线信号、RS232总线信号以及CAN总线信号等形式是目前应用比较广的总线形式, 但它们之间的互换仍然存在问题, 一直受到复杂的网络协议所限。而对于网络信号的转换, 都得通过复杂的算法才能实现, 因而无法满足对时实性要求较高的场合。

本文给出的基于CO2128器件的网络信号转换平台主要通过CO2128提供的端口来实现CAN总线、RS232总线、USB总线及网络端口间的相互转换。设计在保证数据准确的前提下, 减少系统开销和提高速度是本设计的重点。通过设计,进而能够构成一个中型/大型的远程监控/数据传输网络, 其中CAN-以太网设备的功能是实现从CAN总线数据到以太网数据的“透明” 传输。本设计的总体结构如图1所示。

图1 系统总体结构框架。

但在设计网络接口时, 要十分注意PCB板的信号线布局。通常要把网络变压器放在距离DM9161 和RJ45 插座尽量近的地方, 且距离DM9161不能超过20 mm; 把50Ω的终端电阻放在离网络变压器和DM9161的RX+-, TX+-引脚尽量近的地方。50欧电阻和RX、TX的接地电容需放在DM9161附近, 不能超过10 mm; 25 MHz晶体不能放在重要信号周围。从DM9161的RX到网络变压器和RJ45的走线必须对称、直接、平行并靠拢。不要走直角、走45度。布RX和TX 时, 应避免使用过孔。RX、TX、CLK和电源走线要求尽量短。RX和TX不能交叉, 相距要在3 mm以上,最好在之间布根地线。从DM9161的RX和TX对到RJ45之间不要走任何数字线路。要保持这两对信号远离其它信号和大地。在网络变压器和 RJ45下面决不能有地平面或电源平面。所有RJ45的终端引脚和网络变压器必须紧靠在一起并通过一颗电阻和0.01 uF/2 kV 电容接地。

BANDGAP电阻必须布在尽量靠近47和48脚旁边。应避免让任何高速信号位于这个电阻附近。图2所示是本系统物理层和网络接口的硬件电路。

图2 物理层及网络接口的硬件电路。

本设计中的网络信号接收模块电路和RS232转CAN总线模块电路还可以分别将信号处理后的数据直接送到显示设备输出。另外,本设计的可移植性较强,各个模块电路可以分别安装调试, 因而具有很好的灵活性。

TOP6 以太网供电应用电路设计攻略

以太网供电(PoE)是利用现有的网络5类数据电缆传输直流电源,在传递信号的同时也将电源传递给用电设备(PD),如IP电话、无线接入点及网络监控摄像头等,省去了本地电源。在PoE系统中,为PD提供电源的设备叫供电设备(PSE)。PD的功耗限制在12.95W,PSE输出功率限制为每个RJ-45端口15.4W。考虑到沿CAT-5以太网线(最长可达 100米)传输的电压降,IEEE标准为PD和PSE规定了不同的额定功率。较长的电缆将产生较大的电压降,因此PSE的输出电压要高于标称的48V,以使PD获得足够的功率。

供电设备

PSE提供PD检测、分级、限流以及电源控制功能。一个有效PD需要具备25kΩ的探测特征,PSE控制器进行 PD检测时,按照检测条件用一个2.8~10V的限流电压对信号线进行探测。通过测量V-I,利用斜率计算出端口电阻,对端口连接设备做出判断:有效 PD、开路、低阻负载、高阻负载、大电容负载、正电源、负电源。为了避免损坏非PD设备,同时也为了防止输出短路时损坏PSE控制器,PSE在PD检测过程中需要限制电流,通常在2mA以内。另外,PSE还需要累计多个交流周期以便抑制50Hz/60Hz的电力线耦合噪声。

以太网供电技术的最初推动力是VoIP,由于越来越多的以太网设备,如RFID阅读器、PDA充电器、移动电话、笔记本电脑等可以采用这种方便的供电方式,IEEEE802.3af标准定义了五个不同的功率级别,以便PSE高效地管理功率分配。完成PD检测后,PSE控制器将进入PD分级模式,为端口提供15.5V~20.5V电压,并检测进入端口的电流,根据表2所示IEEE 802.3af规定的PD分级标准,可确定PD的功率等级。Maxim推出的MAX5945网络供电控制器可以控制四个独立的端口,采用36引脚SSOP 封装,能够实现PD检测、PD分级及AC/DC负载断接检测功能。图1给出了MAX5945的典型应用电路。

PoE网络可以采用端点或中跨式PSE实现。端口PSE存在于网络连接的终端。对端点PSE和PD设备来说,电源是通过信号线对儿传输的。因为电源已经通过了以太网连接的端点上,这种PSE类型提供了一种简便的PoE方案,非常适合用来布署新的基础网络。需要对现有以太网进行升级时,可以用中跨PSE方式将电源插入到以太网中。中跨PSE可以通过CAT-5电缆中的“空闲线对儿”传输电源,如果只有几个以太网设备需要供电,这是一个最具成本效益的方法。MAX5945既可用于端点 PSE,也可用于中跨PSE,如图2所示。

具有以太网供电能力的PD应用电路

对于从以太网供电系统获得电源,用电设备必须符合IEEE802.3af标准规范,要求能够提供PD检测及可编程分级特性信号。PSE进行PD检测时,PD必须提供25kΩ和小于150nf的识别特征,以便PSE将PD从不需要供电的以太网设备中识别出来。分级特征代表PD的峰值功率损耗,要求在 PSE向端口提供PD分级检测电压时能够吸收特定的电流,PD的分级电流对应于所示的5个功率等级。当端口电压达30V~40V时,PD处于欠压闭锁状态,以防产生检测和分级干扰。

Maxim针对PD端提供了集PD接口和DC-DCPWM控制器于一体的MAX5941,可用于隔离或非隔离的反激和正激转换器。 MAX5941A/MAX5941B的PD接口符合IEEE 802.3af标准,可以为PD提供检测特征信号、分级特征信号和一个具有可编程浪涌电流控制功能的集成隔离开关,还具有宽滞后的供电模式欠压锁定(UVLO)以及“电源好”状态输出等功能。在检测和分级期间,集成的MOSFET提供PD隔离。 MAX5941A/MAX5941B保证检测阶段的泄漏电流偏差小于10μA。可编程限流功能防止上电期间产生很高的浪涌电流。这些器件的供电模式 UVLO具有宽滞后和长故障消隐时间等特性,以补偿电压在双绞电缆上的阻性衰减,并确保系统在检测、分级和上电/掉电诸状态间无扰动转换。

电路分析:MAX5941A/MAX5941B 中的PWM电流模式控制器可用于设计反激式或正激式电源。电流模式简化了控制环的设计,同时提高了环路的稳定性。集成了高压启动调节器允许器件直接连接至输入电源,而无需外接启动电阻器。内部调节器提供的电流使控制器启动并开始工作。一旦第三绕组的电压建立起来,内部调节器就被关闭,而由第三绕组提供 PWM控制器运行所需的偏置电流。内部振荡器被设定在275khz,并被微调至额定偏的±10%以内。允许使用比较小的磁性元件以缩小电路板空间。图3所示为MAX5941的典型应用电路。图中,上半部分电路用来分离出PSE输送的-48V直流电源,两个二极管桥整流器(DF02SA)分别从端点或中跨 PSE网络配置中获取电源。电阻器RDISC用于设置PD探测特征,当二极管桥的阻抗较高时,应采用较小阻值的 RDIES来进行补偿。电阻器RCL用于确定PD的分级特征。栅极电容器CGATE用于设定浪涌电流。正激式DC-DC转换器提供5V输出电压。

TOP7 工业以太网交换机电源系统电路

目前主流的工业以太网交换机均采用双电源冗余供电,输入一般比较常见的输入的电压为直流24V、48V或者交直流110V,220V。通过模块电源(AC-DC,或者DC-DC)隔离变换到12V,由冗余芯片合并到一路接入片上DC-DC。

工业以太网交换机片上冗余和片上DC-DC电源的选择

作为用于电力配网或者变电站的电源,未来保证系统的绝对可靠性,一般选择凌特、TI等厂家的电源芯片。LTC4352IMS#PBF和 LTC3850GN组成的冗余电源和板上DC-DC作简单的介绍。LTC4352 采用一个外部 N 沟道 MOSFET 产生一个近理想的二极管。它可替代一个高功率肖特基二极管和相关联的散热器,从而节省了功率和电路板面积。理想二极管功能实现了低损耗电源 “或” 和电源保持应用。LTC4352 负责调节 MOSFET 两端的正向电压降,以在二极管 “或” 应用中确保平滑的电流转换。快速接通减小了电源切换期间的负载电压降。如果输入电源发生故障或被短路,则快速关断将最大限度地减小反向电流。

该控制器可采用 2.9V 至 18V 的工作电源。当电压较低时,需要在 VCC 引脚上布设一个外部电源。在欠压或过压条件下,电源通路被禁用。这款控制器还具有一个开路 MOSFET 检测电路,如果在接通状态中传输晶体管两端的电压降过大,则该检测电路将发出指示信号。一个 REV 引脚用于启用反向电流,在需要的时候可取代二极管的作用。

下面是两片LTC4352组成双冗余电路:

采用此芯片既可以实现低压的双冗余输入,又可以大大的减小损耗。另外,LTC3850GN 是一款高性能、双通道同步降压型开关稳压控制器,用于驱动全 N 沟道功率 MOSFET 级。该器件所运用的一种恒定频率电流模式架构提供了一个高达 780kHz 的可锁相频率。通过使两个控制器输出级异相操作,最大限度地降低了功率损失和电源噪声。OPTI-LOOP补偿使得能够在一个宽输出电容和 ESR 数值范围内优化瞬态响应。LTC3850GN 具有一个精准的 0.8V 基准和一个电源良好输出指示器。其 4V 至 30V 的宽输入电源范围涵盖了大多数电池化学组成和中间总线电压。

用于每个控制器的独立 TK/SS 引脚负责在启动期间使输出电压斜坡上升。电流折返可以对短路条件下的 MOSFET 热耗散加以限制。MODE/PLLIN 引脚负责在突发模式 (Burst Mode) 操作、脉冲跳跃模式或连续电感器电流模式之间进行选择,并允许将该 IC 同步至一个外部时钟。

下面由一片LTC3850GN组成的DC-DC电路图:

根据板上DC电压的路数和电流需求,可以由一片或者多片LTC3850GN组成多路DC-DC来满足板上的需求。同时可以根据需求每路可以输出0-20A的电流。

TOP8 双CAN总线与以太网监控电路

目前最常用的现场总线为CAN总线,CAN总线以可靠性高、成本低、应用灵活等诸多优点,已广泛应用于智能通信网络中,但收发器驱动能力的限制不适合远距离数据传输及远程控制。而以太网技术成熟、通信速度快、软硬件产品丰富和外围技术支持全面,可以利用网络进行远距离通信,但在工业控制中仍然存在部分问题尚未解决。结合CAN总线与以太网自身的优缺点,本文研究了适用于船舶监控系统基于双CAN总线与以太网的现场监控模块,该模块可安装于配电开关柜内,能够就近进行电流、电压及开关状态信息的采集,独立进行数据处理,实现测量、保护、控制等功能。能够通过冗余双CAN总线与其他智能节点进行通信,并且通过以太网上传重要数据给监控台,协助监控台完成监测和控制功能。作为配电网络与监控网络连接的纽带,具有很好的开发应用前景。

在现场监控模块中,大量的现场实时数据需要采集和处理,并及时、迅速地向集中监控台传输,即向集中监控台提供整个控制过程的具体数据,同时还要完成判断处理并通过输出模块发送各种控制命令,考虑到其功能复杂程度,采用了DSP+FPGA双控制器的硬件方案,其硬件结构原理参见图1。

1) A/D芯片 该系统采用AD7865作为A/D芯片,该芯片为高速14位A/D转换器,同时采样4个输入通道,并具有4个采样、保持放大器。其优点在于能够真正实现多路信号的同步采样,并保持各通道信号的相位关系。具有片内时钟、读写允许逻辑、多种通道选择方式以及内部精确的2.5V参考电压,使得其与高速处理器的接口变得非常简单。本系统共配置了4片AD7865,能同步采样多达16路模拟量数据。

2) 电磁隔离 所有开关量的输入输出均采用电磁隔离技术,可有效提高抗干扰能力,本系统选择了16片4路集成电磁隔离芯片ADUM1410,使得该模块能同时完成多达32输入,32路输出的数据采集。

3) FPGA 该系统以EP1C6PQ240作为系统的辅控制芯片,该芯片有5980个逻辑单元,嵌入式存储块有一列M4K块,每个M4K块可以组成各种存储器,包括双端口、单端口RAM、ROM和FIFO等,I/O单元包含一个双向I/O缓冲器和三个寄存器,具有2个锁相环和8个独立系统时钟,芯片管脚数为240个, 可用管脚数为185个。FPGA主要完成数据输入输出控制及数据预处理功能。所有的开关量信号送入FPGA,所有的模拟量信号经A/D芯片转换为数字信号后也送入FPGA,FPGA需要向A/D芯片提供控制信号来控制A/D芯片的读写,所有的数据由FPGA预处理后供DSP读取。

4) DSP 该系统以TMS320LF28335作为主控制芯片[4~5],该芯片为低功耗、高性能的32位芯片,其内部集成了多种功能模块,不但包括多种通信接口, 且同一种通信接口的数量不止一个,如SCI串口有3个,CAN口有2个,只需增加简单的外围器件即可实现扩展功能。DSP主要完成数据处理、逻辑控制及通讯功能。由于FPGA已将大量数据做了预处理,且本系统中DSP与FPGA的16位地址线和16位数据线均相连,采用并行数据传输,DSP只要通过简单的指令即可快速读取所需要的开关量和模拟量值,为状态监控及故障诊断功能提供基础。

5) CAN通信 大多数嵌有CAN控制器的控制芯片只有一个CAN控制器,如果希望系统具有双CAN接口,则需要外接一个CAN控制芯片,增加了硬件成本,电路结构更复杂。

而本系统使用的DSP芯片中嵌有两个CAN控制器,因此只要将两个CAN控制器分别外接CAN驱动器就可以实现与两条独立的CAN总线连接。图2以 CANA为例显示了TMS320LF28335的CAN通信接口电路,CANB的电路设计与此相同。CAN总线收发器82C250是驱动CAN控制器和物理总线间的接口,提供对总线的差动发送和接收功能。利用高速光耦6N137,实现收发信号的隔离和DSP与82C250之间的电平匹配。

6) 以太网通信 本系统选用了W5100作为以太网接入芯片。W5100包含了TCP/IP、UDP等网络协议和DLC、MAC以太网协议。它提供多种总线,包括两种并行总线以及SPI串行总线等接口方式。内置16KB数据缓冲双口RAM,可快速进行数据交换。图3为以太网通信接口电路图。

W5100供电电压为3.3V和1.8V,其中1.8V可由芯片内部线性稳压电源产生,外接滤波电路后供回芯片。L1、L2均为1μH的电感,C3、 C4均为0.1μF的电容。根据 W5100的工作频率要求,需在XTLP和XTLN引脚间接25MHz晶振及接地电容C1和C2,均为22pF。W5100的内部模拟电路需要在 RSET_BG引脚与地之间外接精度为1%的电阻R4和R5,阻值分别为12k和300Ω。为了实现电气隔离,消除部分谐波(根据结构的不同可以消除不同次的谐波),有效降低零地电压,需要在W5100与外部接口之间接网络变压器。本系统网络变压器选11FB-05NL,网络变压器的RXPI与RXIN、 TXOP与TXON各需要2个51Ω(精度为1%)的电阻和1个0.1μF的电容与特定端相连。DSP通过片选信号DSP_CS选中W5100芯片,通过直接总线模式读(/WR)、写(/RD)信号和数据(DATA)、地址(ADDR)总线可以简单的将W5100看做一个外部存储器来实施控制。

设计了现场监控模块可应用于船舶配电网络中的开关柜或重要设备,配电单元内所有电压、电流、开关状态量等利用现场监控模块就地采集及处理,节省了大量电缆,减轻了集中监控台的控制负担,双冗余CAN及以太网等通信接口,使其与集中监控台的通信变得便利而可靠,为整个监控系统采取灵活而简便的网络拓扑结构提供基础,具有广泛的应用前景。

电子发烧友App

电子发烧友App

评论