0 引言

电动机及机械动力装置旋转轴的转矩一转速特性是电动机及机械动力装置的一项重要参数,转矩转速特性曲线的形状及曲线中的起动转矩、最小转矩、最大转矩等参数,往往是衡量一台电动机或机械动力装置能否顺利起动和稳定运行的重要指标,因此,研制一种数字式、高精度、便携式的转矩转速测量仪器,具有非常现实的意义。

传统的旋转动力系统转矩测试,通常是采用电阻应变桥来检测转矩信号并借助于导电滑环来实现电阻应变桥能源的输入及应变信号的输出,但是,由于被测轴在高速旋转时会产生颤振,使接触点处的接触电阻发生变化,从而使测量误差增大。此外,导电滑环属于摩擦接触,也不可避免地存在磨损及发热,因而限制了旋转轴的转速及导电滑环的使用寿命。

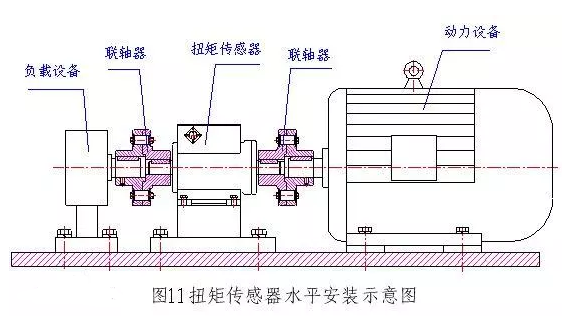

为了更好地测量电机的输出转矩和转速,控制和调整电机,本文选用JN338数字式转矩转速传感器来进行转矩的测量,并以数字量的形式送入以AT89C52单片机为核心构成的测试系统。由于JN338传感器采用两组带间隙的特殊环形旋转变压器来承担应变桥能源输入及信号输出任务,从而实现能源及信号的无接触传递,因此提高了转矩测量的精度及可靠性。此外,该传感器还可同时实现旋转轴转速的测量,并方便地计算出轴的输出功率,因此,利用该传感器可实现转矩、转速及轴功率的多参数输出。本测量仪还可完成转矩、转速、轴输出功率的测量及报警值设定,测量周期设定及传感器调零设定,同时还可将测试数据通过RS232口传送到上位计算机,以实现测量数据的处理、分析和对比。

1 转矩转速测量原理

用JN338数字转矩转速传感器对转矩进行测量,可实现转矩信号的传递,而与旋转无关,也与转速大小和旋转方向无关。该传感器既可以测量静态转矩,又可以测量动态转矩,它无需反复调零即可连续测量正反转矩,并可高速长时间运行,而且检测精度高、稳定性好、抗干扰能力强。此外,传感器的输出信号以频率量给出,也便于和微处理器、单片机进行接口。

1.1 转矩测量

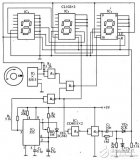

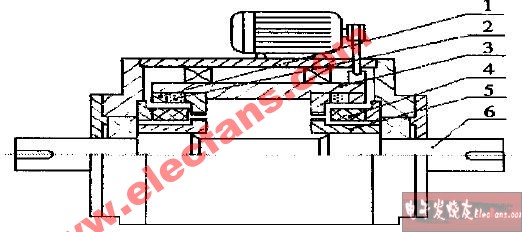

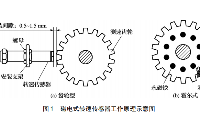

JN338转矩传感器的检测敏感组件是电阻应变桥。该应变桥可以通过应变胶将专用的测扭应变片粘贴在被测弹性轴上,从而组成应变电桥,这样,只要向应变电桥提供电源,即可测得该弹性轴受扭的电信号,然后将该应变信号放大,再经过压/频转换变成与扭应变成正比的频率信号。传感器的能源输入及信号输出是由两组带间隙的特殊环形旋转变压器承担的,因此,可实现能源及信号的无接触传递。该应变传感器的测量原理如图1所示。

由图1可见,该传感器是在一段特制的弹性轴上粘贴专用的测扭应变片并组成电桥,以形成基础扭矩传感器,然后在轴上再固定能源环形旋转变压器的次级线圈、轴上印刷电路板和信号环旋转变压器的初级线圈。电路板上则包含整流稳压电源、仪表放大电路及V/F变换电路。在传感器的外壳上固定着激磁电路、能源环形旋转变压器的初级线圈、信号环形变压器的次级线圈及信号处理电路。

该传感器电路在工作时,通常由外部电源向传感器提供±15V电源,激磁电路中的晶体振荡器产生的400 Hz的方波,经过TDA2003功率放大后,即可作为交流激磁功率电源,然后通过能源环形旋转变压器从静止的初级线圈T1传递至旋转的次级线圈T2,将得到的交流电源通过轴上的整流、滤波电路处理后变成±5 V的直流电源。再将该电源作为运算放大器AD822的工作电源,并由基准电源AD589与双运放AD822组成的高精度稳压后,便可产生±4.5V的精密直流电源。该电源既可作为应变电桥的电源,又可作为仪表放大器及V/F转换器的工作电源。而当弹性轴受扭时,应变桥检测到的mV级应变信号通过仪表放大器AD620将其放大成1.5 V±1 V的强信号,再通过V/F转换器LM33l变换成频率信号。此信号可通过信号环形旋转变压器,从旋转轴传递至静止的次级线圈,再经过传感器外壳上的信号处理电路进行滤波、整形,即可得到与弹性轴承受的扭矩成正比的频率信号输出。

JN338转矩传感器信号输出形式如下:

零转矩:10 kHz±50 Hz;

正向旋转满量程:15 kHz±50 Hz;

反向旋转满量程:5 kHz±50 Hz;

信号幅值:0~8V;

负载电流:40mA。

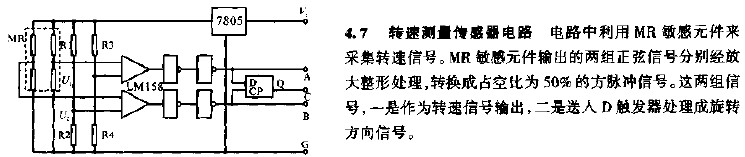

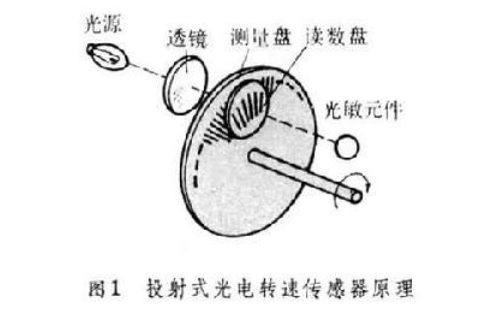

1.2 转速测量

转矩传感器在旋转轴上安装有60条齿缝的测速轮,同时在传感器外壳上安装有一只由发光二极管及光敏三极管组成的槽型光电开关架,测速轮的每一个齿将发光二极管的光线遮挡住时,光敏三极管就输出一个高电平,而当光线通过齿缝射到光敏管的窗口时,光敏管则输出一个低电平,这样,旋转轴每转一圈就可得到60个脉冲。因此,每秒钟检测到的脉冲数恰好等于每分钟的转速值。

1.3 测量方法

为了完成转矩及转速值的测量及显示,本设计采用单片机测频法(M法),即采用定时脉冲计数的方式来完成转矩转速的测量。将转矩信号送单片机定时计数器T0,并将转速信号送单片机定时计数器T1,以用于完成频率信号的计数。然后在测量周期结束后,取出计数值。再由测量周期和T0、T1的计数值,并通过计算得出相应的转矩转速值。

由于JN338输出的转矩频率值一般在5~15kHz之间,因此,M法所固有的±l Hz计数器截断绝对误差可以忽略,关键是要保证测量定时周期T的精度。为提高T的精度,可采用外部扩展硬件实时时钟芯片的定时方法,来得到精确的定时测量周期T。此外,测量周期T的大小,也将影响测量精度,T值越大,转矩转速的测量精度就会越高,稳定性越好,相应的测量时间也会越长。因此,本系统的测量周期T可根据测量需要由键盘输入,取值范围为200~2000 ms。

2 系统硬件构成

由于JN338的输出为频率量数字信号,故该传感器可方便地与计算机或单片机接口。图2给出了JN338与单片机AT89C52进行接口构成的智能转矩转速测量仪的硬件电路结构框图。基中AT89C52单片机是一种低功耗、高性能、CMOS型微处理器,其片内含有8 kB的可反复擦写只读程序存储器和256B的RAM。图2中,JN338转矩传感器输出的转矩及转速信号经光耦隔离后送入单片机的TO、T1计数器,然后由TO和Tl完成测频计数功能,秒脉冲闸门由T2提供。其中光耦的作用,一是电平转换,即把转矩转速信号电平转换成TTL电平,二是提高单片机的抗干扰能力和保护单片机。

由单片机完成相应的转矩转速值的运算后,即可将转矩、转速及轴功率等参数保存并显示输出。本系统以AT89C52单片机为核心,由IMP813L构成电源监控及看门狗电路,此外,系统中还扩展了一片I2C总线串行铁电存储器FM24256,它的主要作用是存储参数设定值及采集的转矩转速值。通过内含GB2312中文汉字库的图形点阵液晶显示模块OCMJ4X8C可构成中文人机显示界面,ICL232的作用是将单片机的TTL电平转换为RS一232电平,以便于和上位计算机进行通信。

2.1 人机交互界面设计

对于一个智能化的测量仪器而言,如能拥有一个友好的中文人机界面,会大大增强仪器的可操作性,本系统使用了显示信息丰富、功耗低、无辐射的液晶图文显示模块。由于普通图形点阵液晶显示器件存在着硬件接口电路复杂、显示汉字编程繁复、显示字库占用ROM容量大等缺点,因此,本设计中采用了内藏中文字库的液晶图形显示模块LCMl286ZK。

该模块的显示点阵数为128x64,可分为4行显示,每行可显示8个汉字或16个ASCⅡ字符。使用该模块每屏可同时显示测量时间、转矩、转速、轴输出功率值,且可方便地查阅历史测量数据,从而很好地解决了传统LED显示方式循环显示周期过长及人机显示界面不友好的缺点。LCMl2864ZK与单片机的接口方式有8位/4位并行和2/3线串行模式。本设计利用其二线串行模式与单片机进行接口,仅占用单片机的二根口线,单片机的接口电路设计也比较简单,硬件资源占用少。本系统键盘用于输入传感器参数、量程、转矩、转速的报警值,以及测量周期和调零设置等参数。

2.2 铁电存储器

通常情况下,仪器仪表中都可用E2PROM来保存设置的参数,而用SRAM加上后备电池来保存采集的数据。但是,这种方法有一定的不足,一方面是系统硬件结构复杂,另一方面,其保存数据的可靠性也较低。而铁电存储器是一种兼具RAM和ROM性能,并被认为可能取代各类存储器的超级存储器,它几乎可以跟随总线速度无限次的写入且具有超低功耗特性。因此,本系统采用一片铁电存储器FM24C256来保存设置的参数和采集的数据。

FM24C256存储器的存储容量为32 kx8 byte,具有10亿次的读/写次数,数据保存期为10年,并带有工业标准I2C总线接口,具有1MHz的总线频率。

由于FM24C256采用I2C总线,因此,该器件与AT89C52单片机的接口十分简单,仅需占用单片机的两根I/O口线,同时也使得数据保存的可靠性大为提高。本系统的数据保存格式为:小时(1字节)、分钟(1字节),秒钟(1字节)、转矩值(2字节)、转速值(2字节)、功率值(2字节)。保存的参数可以作为历史数据查阅或传送给上位机。

2.3 实时时钟日历

为了避免使用单片机的定时器多次重复定时,其中断响应时间不确定而造成的定时精度降低,提高转矩、转速测量周期的精度,同时也为了便于定时采集转矩、转速值并定时保存转矩、转速和功率值,本设计扩展了基于I2C总线的实时日历时钟芯片SD2001。该芯片是具有内置晶振、充电电池、串行NVRAM的高精度、免调校实时时钟器件。由该芯片构成的时钟电路具有精度高、外围和接口电路简单的特点。利用该器件的中断输出引脚可得到以毫秒或秒为单位的任意时间输出,或以分钟为单位的任意时间输出。本系统即利用该器件的硬件定时功能来实现测量周期及数据的定时采集和定时保存。

3 软件设计

本系统软件可采用MCS一51汇编语言编制。由于使用了JN338数字式转矩传感器,因而无需进行复杂的数学运算。本文在软件编程中,使用了结构化、模块化的编程思想,使软件系统思路更加清晰、条理清楚。

图3所示是本系统的主程序软件框图。本系统软件主要包括初始化、转矩计算、转速计算、功率计算、转矩调零、显示输出、数据存储、报警输出、键盘控制、上位机通信等模块。

4 实验结果

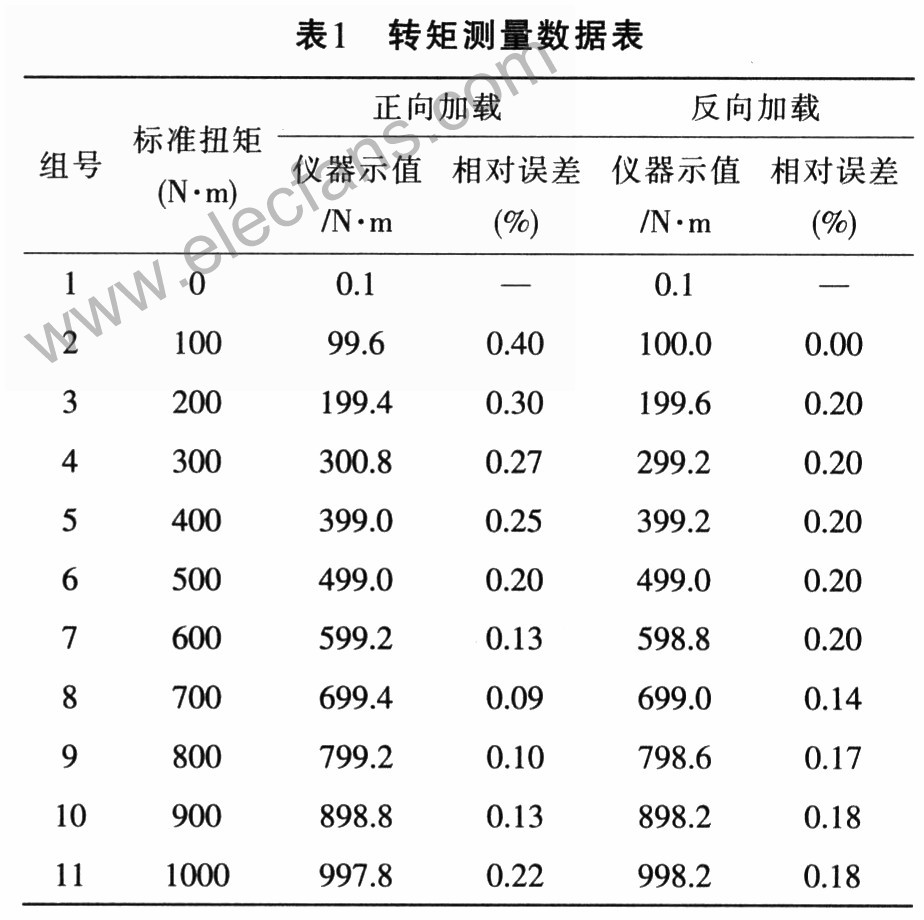

通常可以采用标准扭矩加载装置来对该测量仪的转矩进行标定,标定测试可采用10个100 N的标准砝码,每加1个砝码,输出轴即承受100N·m的标准扭矩载荷。所测的实验数据如表1所列。由表l可知,该数字式转矩转速测量仪的转矩最大相对测量误差为0.40%,因此表明,该测量仪具有较高的测量精度。

5 结束语

本仪器采用JN338数字式转矩传感器解决了机械旋转轴能量及信号的可靠传递及信号输出波动问题,提高了测量精度,同时实现了转矩、转速的数字化测量。本仪器的特点在于巧妙地利用了新型传感器技术及单片机技术,从而为更好地控制电动机和太阳能热发电系统的运转提供了保障。

电子发烧友App

电子发烧友App

评论