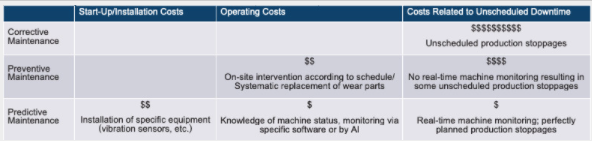

维护,传统上是预防性或纠正性的,通常占生产成本的很大一部分。现在,让 IIoT 监控机器的健康状态有助于实现预测性维护,从而使行业能够预测故障并实现可观的运营节省。

工业设备的数字化和连接性的普遍化使工业 4.0 成为可能,它有望彻底改变生产工具。这种改变游戏规则的方式使生产链更加灵活,并允许制造定制产品,同时保持盈利。

维护也可以受益于 IIoT 的数字化和连接性优势。无需定期更换磨损部件,而是使用传感器(尤其是加速度计)来分析机器的运行状态。在预测性维护框架内,操作员仅在出现某些预警症状时才需要进行干预。

与基于固定且通常非常保守的时间表的系统维护系统相比,这种对机器健康状态的分析称为基于状态的监控 (CbM),将限制维护成本。除了从不那么严格的维护操作中获得收益外,及早发现问题还可以实现计划的机器停机时间,这总是比生产线的意外停机要好。

振动分析:传感器的重要性

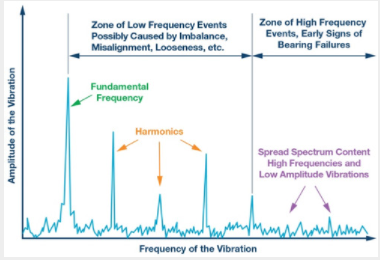

为了确定何时是触发维护操作的正确时间,制造商使用振动、噪音和温度测量等参数。在可测量的物理量中,振动谱的测量是提供关于旋转机器(发动机、发电机等)问题根源的最多信息的量。异常振动可能是球轴承故障、轴未对准、不平衡、过度松动等的迹象。

这些问题中的每一个都会以特定的症状表现出来,例如旋转机器中的振动源。

使用加速度计进行振动测量

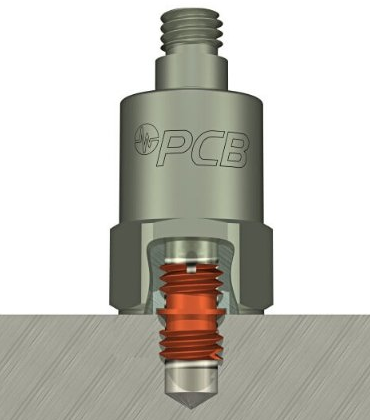

可以使用放置在要监控的元件附近的加速度计来执行振动测量。该传感器可以是压电型的,或者更有利的是MEMS型,它不仅在低频下提供更好的响应,而且尺寸也很小。

在出现故障的球轴承的情况下,每当球接触到内圈或外圈的裂纹或缺陷时,就会发生冲击,引起振动,甚至转动轴线有轻微的位移。这些冲击的频率将取决于旋转速度以及球的数量和直径。

但这还不是全部!一旦故障出现,前面提到的冲击就会产生一种有时可以听到的噪音——冲击波——表现为低水平的频谱分量和相对较高的频率,通常大于 5 kHz,并且总是远远超过基本旋转频率。

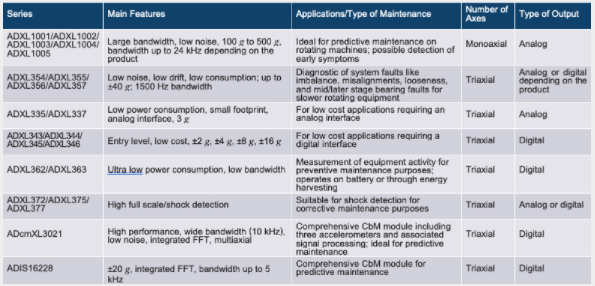

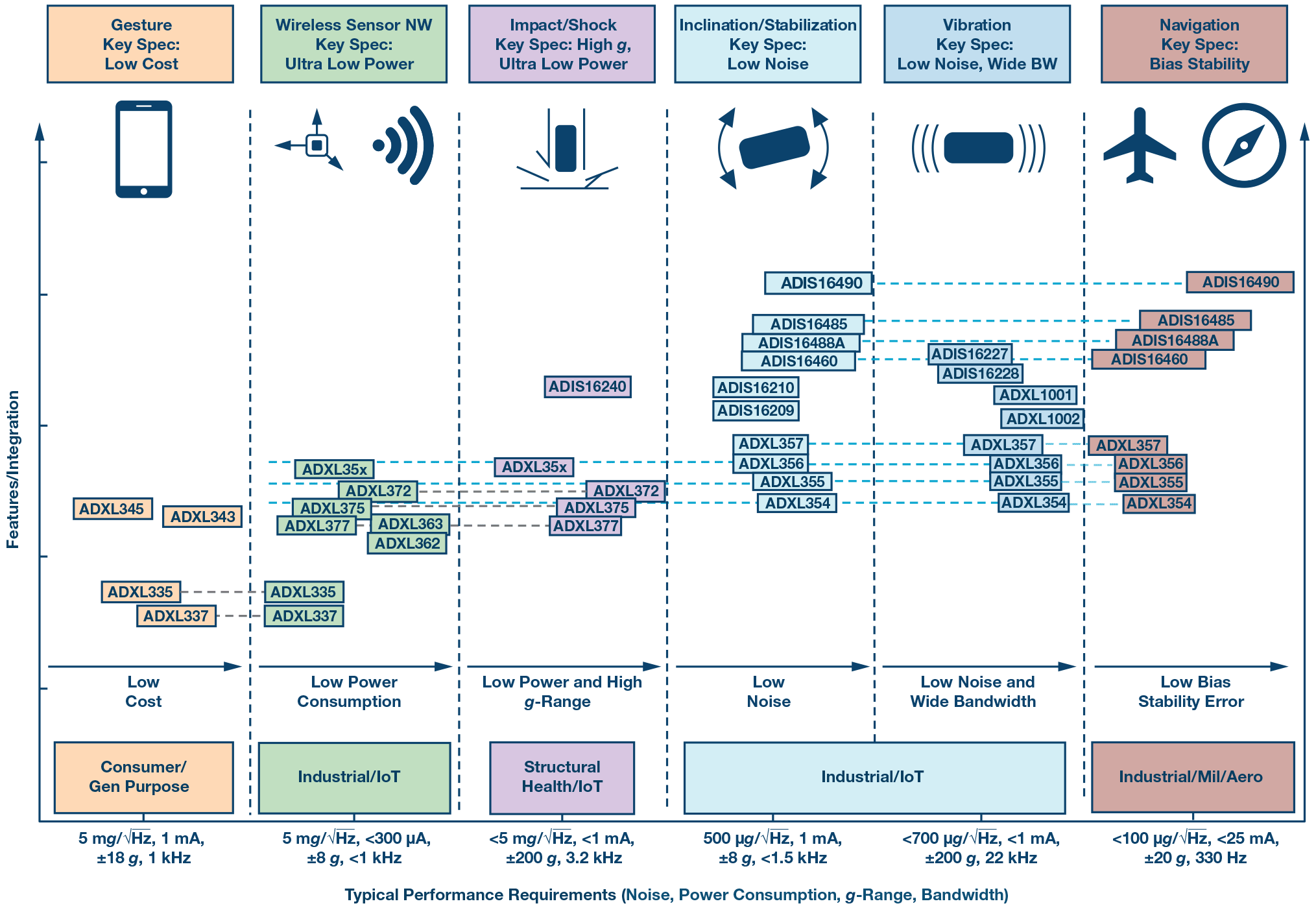

只有低噪声、高带宽的加速度计(例如Analog Devices ADXL100x)才能测量对应于最初故障迹象的谱线。这些加速度计将提供有价值的信息,而较慢或嘈杂的产品将无法感知任何东西。

随着缺陷的恶化,低频分量的电平将增加。在高级阶段,可以通过入门级加速度计检测振动水平,但此时故障将迫在眉睫,维修团队几乎没有时间做出反应。为避免措手不及,使用低噪声、高带宽加速度计检测异常的最初迹象非常重要。

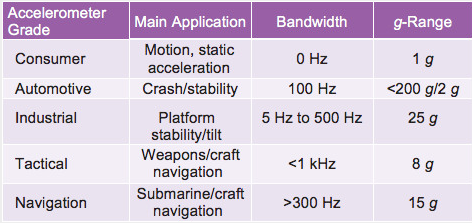

图 1.频谱特征取决于问题的类型。滚珠轴承失效的最初迹象出现在高频下。

除了 ADXL100x 系列加速度计外,还有许多其他加速度计可用于分析机器状态。

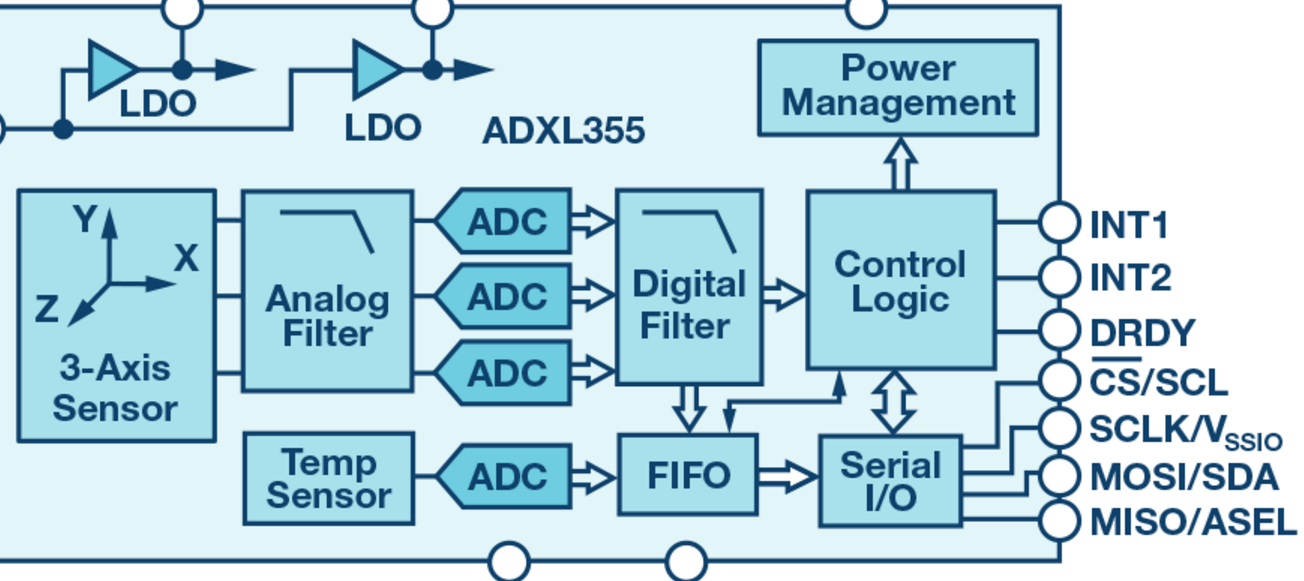

为了在更有限的带宽上进行观察,ADXL35x 系列产品 ( ADXL354 / ADXL355 / ADXL356 / ADXL357 ) 的特点是噪声水平低(低至 20 μ g /√Hz,带宽为 1500 Hz)。与提供模拟输出的 ADXL100x 系列不同,ADXL35x 系列中的产品具有数字输出以简化与微控制器的接口。

ADXL34x ( ADXL343 / ADXL34 4/ ADXL345 / ADXL346 ) 或超低功耗 ADXL36x ( ADXL362 / ADXL363 ) 加速度计等面向消费者的入门级产品实际上并没有足够的带宽或噪声性能来满足质量预测性维护的要求。

入门级产品不仅限制了现有设备的诊断能力,而且还极大地限制了数据在未来诊断解决方案开发中的可用性。

但是,它们可以很好地测量机器活动,例如,计算运行小时数,并在必要时触发维护——不是预测性的,而只是预防性维护。由于功耗极低,这些加速度计可以使用能量收集器或电池供电。

如果所需的机器监控仅包括测量突然冲击,那么 ADXL37x 系列产品 ( ADXL372 / ADXL375 / ADXL377 ) 是完美的选择。由于可以认为冲击改变了设备的精度或操作,例如,可以触发具有纠正性质的维护操作以纠正可能出现的任何缺陷。

从组件到完整模块

如前所述,ADXL100x 系列具有宽带宽和低噪声水平的特点。然而,它们是单轴的并且需要相关的处理电子设备。

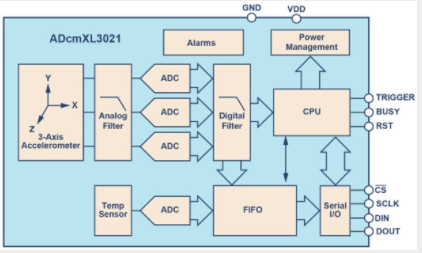

为了简化设计阶段,可以在ADcmXL3021型号中找到用于三轴测量的交钥匙解决方案。这款 3.3 V 供电产品包含三个基于 ADXL1002 的测量链,以及一个温度传感器、一个处理器和一个 FIFO。整个装置封装在一个铝壳 (23.7 mm × 26.7 mm × 12 mm) 中,可以安装在旋转机器上。该产品的特点是满量程为±50 g ,噪声水平仅为25 μ g /√Hz的极低,带宽为10 kHz,可在大量应用中捕获振动特征。

信号处理模块不仅包括一个具有 32 个系数的可配置 FIR 滤波器,还包括一个每轴 2048 个点的 FFT 函数,用于执行振动的频谱分析。以这种方式计算的频谱的每个频率级别都将与可配置的警报阈值(每轴六个)进行比较。如果光谱分量太强,则会产生警报。该产品可以通过 SPI 端口与主机处理器交互,该端口提供对内部寄存器的访问以及一组用户可配置的功能,包括高级数学功能,例如计算平均值、标准偏差、最大值、波峰因数和峰度(能够测量振动锐度的四阶动矩)。

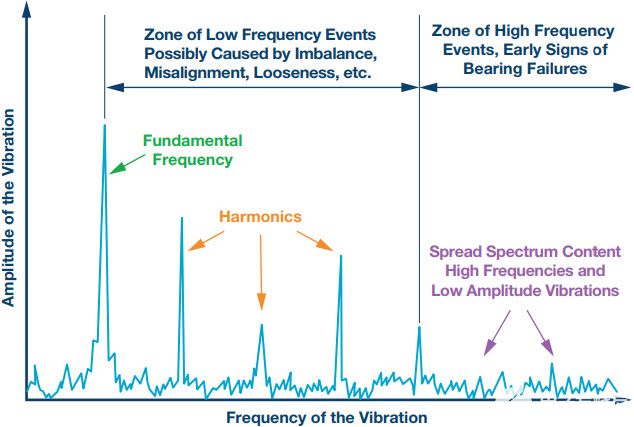

表 1. ADcmXL3021 和 ADXL100x 系列非常适合 CbM 应用。

图 2. ADcmXL3021 模块非常适合预测性维护操作。

为什么不从人工智能那里获得帮助?

有许多振动分析技术。

除了数字滤波来克服由过程本身或机器的其他组件引起的寄生振动之外,通常还需要借助数学工具,例如 ADcmXL3021 中包含的工具(计算平均值、标准偏差、波峰因子、峰度等)。

分析可以在时域中进行,但频率分析将带来关于异常及其起源的最多信息。人们甚至可以求助于计算有时同化为信号频谱的倒谱(傅里叶逆变换应用于信号的傅里叶变换的对数)。然而,无论使用哪种分析方法,困难在于建立最佳警报阈值,以便维护操作既不会太早也不会太晚。

传统警报阈值配置的替代方法是将人工智能引入故障识别过程。在机器学习阶段,云资源用于根据来自振动传感器的数据创建机器的代表性模型。创建模型后,可以将它们下载到本地处理器。

嵌入式软件的使用不仅可以实时识别正在进行的事件,还可以实时识别瞬态事件,从而能够检测异常情况。

表 2.纠正性、预防性和预测性维护成本的比较

旋转机器中的振动源

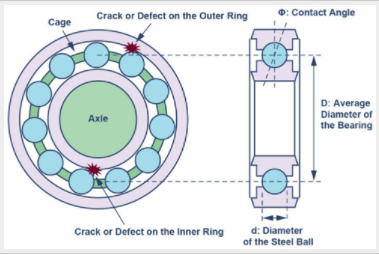

旋转机器中经常遇到的问题之一是滚珠轴承的故障。来自靠近轴承的加速度计数据的光谱分析揭示了许多特征线、幅度和频率,这些特征线取决于旋转速度和缺陷的来源。

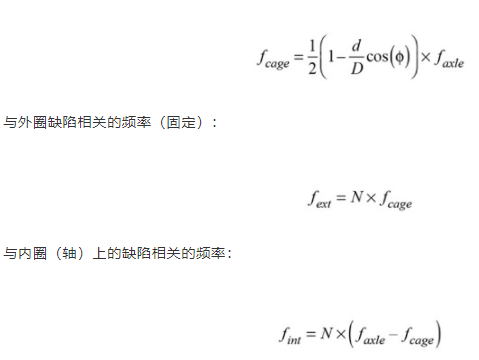

可以提及的系统特征频率包括:

轴承保持架的旋转频率:

除了这些频率特性之外,球在缺陷(裂纹、剥落等)上滚动产生的冲击波将导致有时可以听到的高频振动(》5 kHz)。

图 3. 滚珠轴承。

N:球数

Φ:接触角

f轴:轴的旋转频率

d:球直径

D:轴承的平均直径

迈向新服务

除了构建预测性维护模型外,人工智能和云访问还为许多新的可能性打开了大门。

将振动测量值与来自其他传感器(压力、温度、旋转、功率等)的数据相关联,可以推断出许多与维护需求相关的系统状态信息。基础数据的合并将使设备模型的改进不仅可以检测机械故障,还可以检测过程问题(例如,空输送机、没有流体的泵、没有浆料的混合器等)。

因此,我们可以考虑设备制造商可以通过将设备供应与生产线的性能和问题的维护和统计分析相结合来为其最终客户提供的多种服务。

配备传感器模块的基本电动机成为大数据概念的主要参与者。

审核编辑:郭婷

电子发烧友App

电子发烧友App

评论