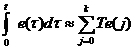

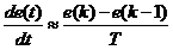

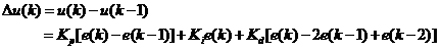

按模拟PID控制算法的算式(1),以一系列的采样时刻点kT代表连续时间t,以和式代替积分,以增量代替微分,则可做如下近似:

;

;

;

;

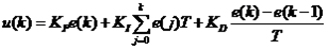

式中:T为采样周期,k为采样序号,只要采样周期T取得足够小,这种逼近就可以相当精确,于是可得:

(2)

位置式PID控制算法使用全量输出,所以每次输出均与过去的状态有关,计算时要对 进行累加,CPU输出控制量 对应执行机构的实际位置偏差。因对 量进行累加, 可能出现大幅度变化,进而会引起执行机构的大幅度变化,这种情况在实际生产中是不允许的,在某些场合可能还会造成重大事故,因而产生了增量式PID控制算法。

2.2.2 增量式PID控制算法

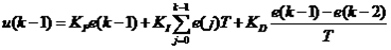

当执行机构需要的是控制量的增量时,可由式(2)导出提供增量的PID控制算式。根据递推原理可得

(3)

用式(2)减去式(3),即得到增量式PID控制算法:

(4)

其中

,

,

[2]

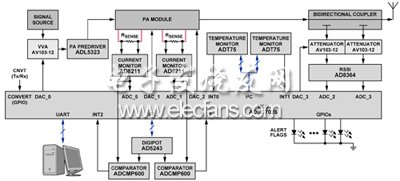

3.基站功率监测系统框图及功率控制框图

图2 基站功率监测系统框图

根据基站功率监测系统的各个部分的功能要求,系统的结构组成如图2所示,射频信号通过可调衰减器,驱动功率放大器,末级功率放大器,定向耦合器至天线发射。微控制器ADuC7026采集功率放大模块上的两级LDMOS的温度和漏极电流值、功放输出的前向功率值、反向功率值,控制器将采集到的数据传送到PC的监控界面显示,用户也可通过人机交互界面调整监控系统的控制参数。ADuC7026可以为基站功率监测系统提供集成的解决方案,从而降低PCB设计的复杂度并减小PCB面积,节省系统成本,而且ADuC7026[3]支持外同步采样,这对需要外同步采样的TD-SCDMA应用来说非常有益。

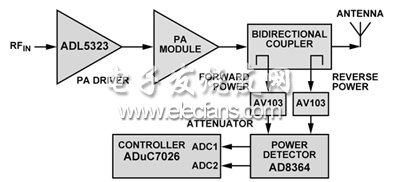

图3 自动功率控制结构框图

图3所示为实现自动功率控制电路的基本结构框图,系统中输出功率为被控对象,信号传输通路为一级可调衰减器和两级放大电路。前级功率放大器采用ADI公司的ADL5323[4]来实现,该芯片的输入输出端已作50ohm匹配,节省了外部的阻抗匹配电路。检波器采用ADI公司的AD8364[5],用于将采样的功率值转化成对应的电压值。将采样得到的信号功率经ADuC7026中的ADC转化成数字信号,再经PID运算,得到控制可调衰减器的电压,由内部DAC转化输出,通过调整可调衰减器的控制电压可产生不同的衰减量,以达到驱动功率放大器的输出功率可控的目的[6]。

用户评论

共 0 条评论