随着先进封装形式的逐渐普及,可选择的低密度封装类型正在增加。

几家半导体封测公司正在为高端智能手机开发新一代的高密度扇出式封装,与此同时,较低密度的扇出式封装市场也正在酝酿更大的战斗。

Amkor、ASE、STATS ChipPAC等公司提供传统的低密度扇出式封装服务,在这个市场上,正在出现一些具有竞争力的新型技术。低密度(有时也称为标准密度)扇出式封装是扇出式封装市场的两个主要类型之一,另一种类型是高密度扇出式封装。

一般而言,扇出式技术能够实现一种小型的封装,可以集成比其他封装类型更多的IO,但是它并不是唯一的选择项。根据半导体封测服务提供商(OSTA)先进半导体工程公司(ASE)的说法,在移动设备、物联网及其相关应用中,低密度(标准密度)扇出式封装指的是IO数量小于500个、线宽和间距大于8um的封装类型。

ASE表示,高密度扇出封装针对中档到高端应用,IO数量超过500个,线宽/间距小于8um。台积电的InFO技术是高密度扇出封装的典型例子,它被应用在苹果最新款的iPhone手机上。其他OSAT厂商在高密度扇出封装市场上激战正酣。

低密度扇出封装市场也在升温。TechSearch国际公司总裁Jan Vardaman说:“台积电用在苹果手机上的InFO技术是高密度扇出封装市场上的统治者,同时,市场上也存在很多标准密度扇出封装类型,适合于很多种设备。”

Vardaman表示,标准密度扇出封装的推动力包括音频编解码器、电源管理IC、雷达模块和RF器件。高通公司是该领域最大的客户。她说:“现在,除了高通公司之外,我们看到其他公司也开始大批量使用这种封装。”

这个市场可能会在其它方面发生一些变化。总体来说,这个市场上的几家供应商正在提供或准备提供六种或以上不同类型的低密度扇出封装技术。Yole Développement公司的一名分析师Azemar表示:“这取决于你如何统计它们,长远来看,这个市场容不下这么多类型的封装,所以,有些可能会消失,有些虽然名字不同,但也可能会变得越来越像。”

哪种扇出类型的生命力比较长久最终取决于成本、可靠性和用户的采纳,所以,芯片制造商需要密切关注这个市场,以下是该市场近期的一些主要事件:

最先出现的扇出类型-嵌入式晶圆级球栅阵列(eWLB)- 经历了长期供不应求,供应商现在开始增加产能。

ASE和Deca正在开发一种新的低密度扇出类型,似乎可以和eWLB竞争。

中国的几家OSAT厂商正在进军扇出封装市场。

几家封测公司正在开发面板级别的扇出,这是一种低密度扇出类型,有望降低扇出成本。

据Yole透露,整体扇出式封装市场规模预计将从2014年的2.44亿美元增长到2021年的25亿美元。其中,低密度扇出市场规模预计将从2017年的3.5亿美元增长到2022年的9.5亿美元。 “这些数字可能会减少,具体取决于最终有多少厂家会转向扇出技术。目前,市场对高通等大公司的依赖性较强。最终的市场规模还取决于面板级别扇出封装能否快速面世,并提供更低的成本。”Azemar说。

什么是扇出型封装?

相对来说,扇出型封装是一个新事物。几十年来,IC封装过程比较简单。 Lam Research先进封装业务副总裁Choon Lee解释说:“在传统的封装工艺中,成品晶圆首先被切割成很多个独立的芯片,然后粘合和封装。”

OSAT厂商最初一直使用这种方法,直到21世纪初,出现了一种叫做晶圆级封装(WLP)的技术,事情发生了很大变化。“WLP,顾名思义,就是在芯片还在晶圆之上时进行封装,”Lee在一篇博客中写道。“WLP生成的芯片封装尺寸较小(和芯片本身的尺寸大致相同),这是对尺寸敏感的智能手机登设备考量的一个重要因素,WLP的其它优势包括精简了制造过程,在切割之前就可以测试芯片功能。”

WLP封装有两种主要类型-芯片级封装(CSP)和扇出(fan-out)。 CSP有时被称为扇入式。KLA-Tencor高级营销总监Pieter Vandewalle表示:“封装类型的发展和进化主要是由最终应用推动的。扇入式/扇出式WLP主要由移动应用推动,这些应用需要高性能、高能效的薄而且小的封装形式。”

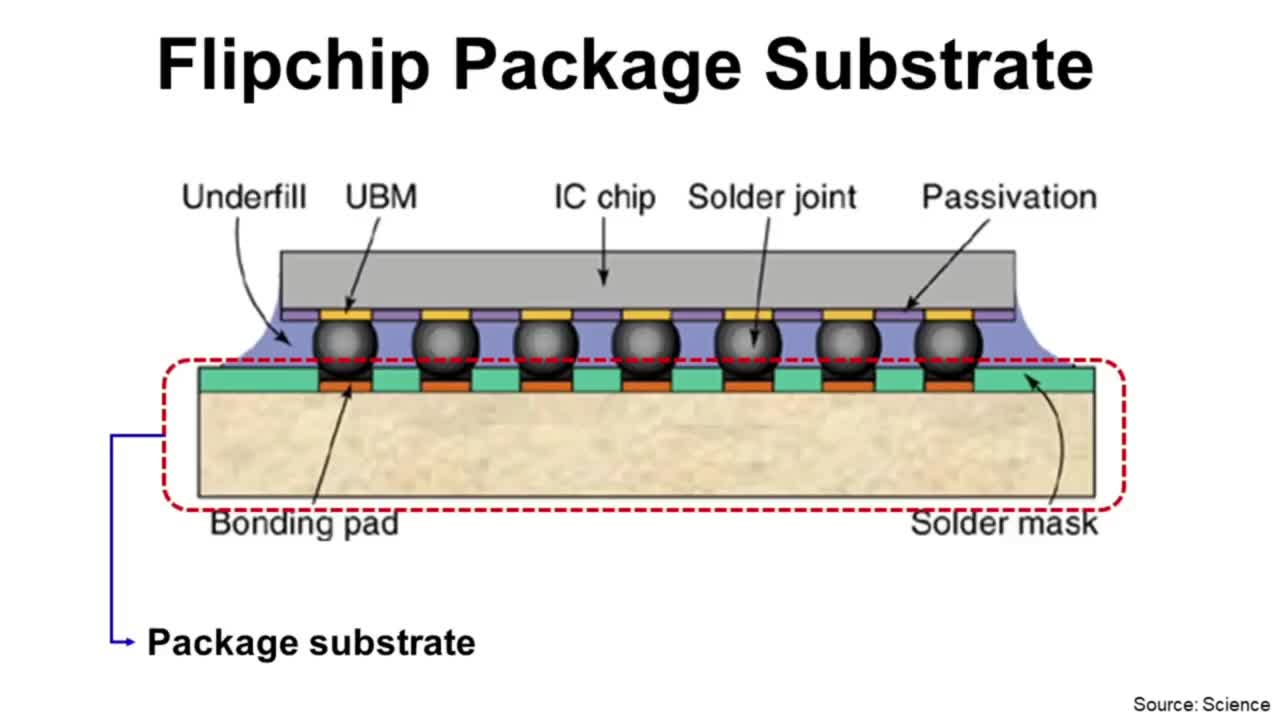

扇入式和扇出式封装有些许的不同。其中一个主要区别就是这两种封装类型集成再分配层(RDL)的方式。RDL是将封装的一部分和另一部分电气连接在一起的铜金属连接线。RDL是由线宽和间距来衡量的,如上所述,低密度扇出封装的线宽和间距大于8um。

在扇入式封装中,RDL向内走线,因此,当IO数量到达200个左右,层间互联间距在0.6mm时,扇入式封装就有些力不从心了。

但在扇出式封装中,RDL可以向内走线,也可以向外走线,从而可以实现具有更多I/O数量且更薄的封装。ASE工程高级主管John Hunt说:“在扇出式封装中,你扩大了可用的封装面积。”

在高密度扇出式封装使用方面,苹果是领头羊。之前,智能手机的应用处理器使用层叠封装技术(PoP),存储器放在顶层,应用处理器放在底层。

因为技术成熟而且价格低廉,许多智能手机原始设备制造商仍然在坚持使用PoP技术。但是,当层间互联间距到0.8mm左右时,PoP技术就有些力不从心了。所以苹果公司在最新款的iPhone手机的应用处理器上转向了扇出式封装技术。苹果最新的A11处理器基于台积电的10nm工艺,使用台积电的InFO扇出封装技术,可以实现更小、更薄的封装。

在其它应用场景中,客户可能会将数字、模拟和射频等不同类型的器件集成到扇出式封装中,其中,数字芯片可能采用先进工艺,而模拟和射频器件则使用成熟的老工艺。

采用先进工艺的器件和成熟老工艺的裸片可以分开,然后在同一个封装中互联起来。Hunt说:“采用扇出式封装,你可以把多个裸片均匀或非均匀地组合成一个电气互连的封装。我们不仅可以将多个裸片放在一个封装中,而且还可以放入MEMS、滤波器、晶体和被动器元件。”

扇出式封装并不是将多个裸片集成到一个封装内的唯一方案。事实上,客户还有很多种选择,包括2.5D/3D、扇出、系统级封装(SiP)和引线键合技术。

根据TechSearch的统计,现如今,75%到80%的IC封装采用了一种称为引线键合的老互连方案。在这种方案中,一个被称为引线接合器的系统使用细导线将一个芯片缝合到另一个芯片或衬底上。

在高端市场,OSAT厂商提供2.5/3D方案,这是一种使用硅通孔(TSV)的芯片堆叠技术。同时,SiP方案可以结合一系列裸片和被动元件,以实现一个独立的功能。

哪种多裸片封装技术更好呢?这取决于具体应用。“采用扇出式封装还是SiP封装取决于应用、带宽需求和实际可用的资源。和引线键合式器件相比,它们都能实现性能的显著提升,”TEL子公司TEL NEXX的战略业务发展总监Cristina Chu说,“ 在复杂的FPGA器件中,缩短上市时间是SiP方案的主要优势。在某些情况下,这些SiP甚至可以将来自不同工艺节点的组件结合在同一个封装中。”

传统扇出和新兴扇出类型

在2005年左右,飞思卡尔和英飞凌分别推出了各自首个扇出式封装类型。

2006年,飞思卡尔推出了一种名为“再分配芯片封装(RCP)”的扇出技术,2010年,飞思卡尔将RCP许可给了Nepes。Nepes在韩国建设了一条使用RCP技术的300mm生产线。TechSearch的Vardaman表示:“Nepes正在生产雷达和物联网模块。(2015年,恩智浦收购了飞思卡尔。)

英飞凌的eWLB技术最初是为蜂窝电话中的基带芯片设计的。英飞凌现在仍然拥有用于雷达模块的200mm eWLB生产线,Vardaman说。

2007年,英飞凌还将eWLB技术授权给了ASE,一年之后,又与STATS ChipPAC达成了类似的协议。 后来,英飞凌将eWLB许可给了后来被Amkor收购的Nanium。这些授权协议赋予这些OSAT厂商使用eWLB封装的权利。

最初,eWLB是一种单芯片封装,但是最终,这种技术逐渐进化到更复杂的可集成被动元件的多芯片形式。

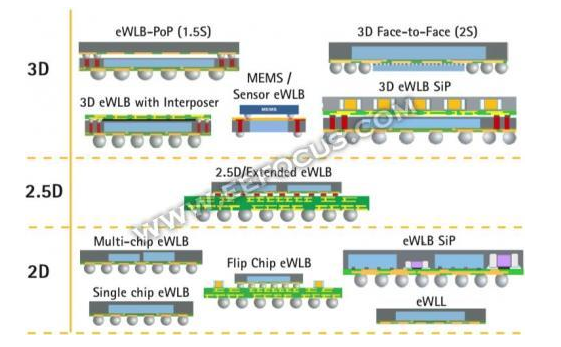

“一般而言,2D eWLB器件通常用于中低密度应用。2.5D和3D eWLB器件适用于需要超过IO数量超过500个或1,000个的高端或高性能应用。但是,根据不同应用的需求,某些情况下,3D eWLB SiP封装的IO数量也可以少于500个,”中国最大的半导体封测厂商长电科技集团(JCET)技术战略总监Seung Wook Yoon解释说。2015年,中国最大的OSAT厂商-长电科技收购了新加坡的STATS ChipPAC。

2D eWLB器件从2009年就已经开始出货。Yoon说:“我们目前有许多2.5D和3D eWLB器件通过了客户的认证,但均尚未达到大批量生产水平。”

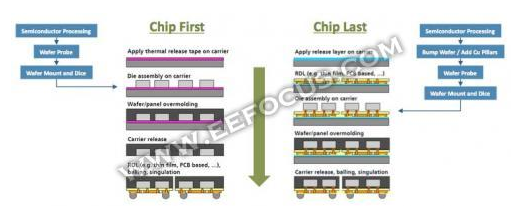

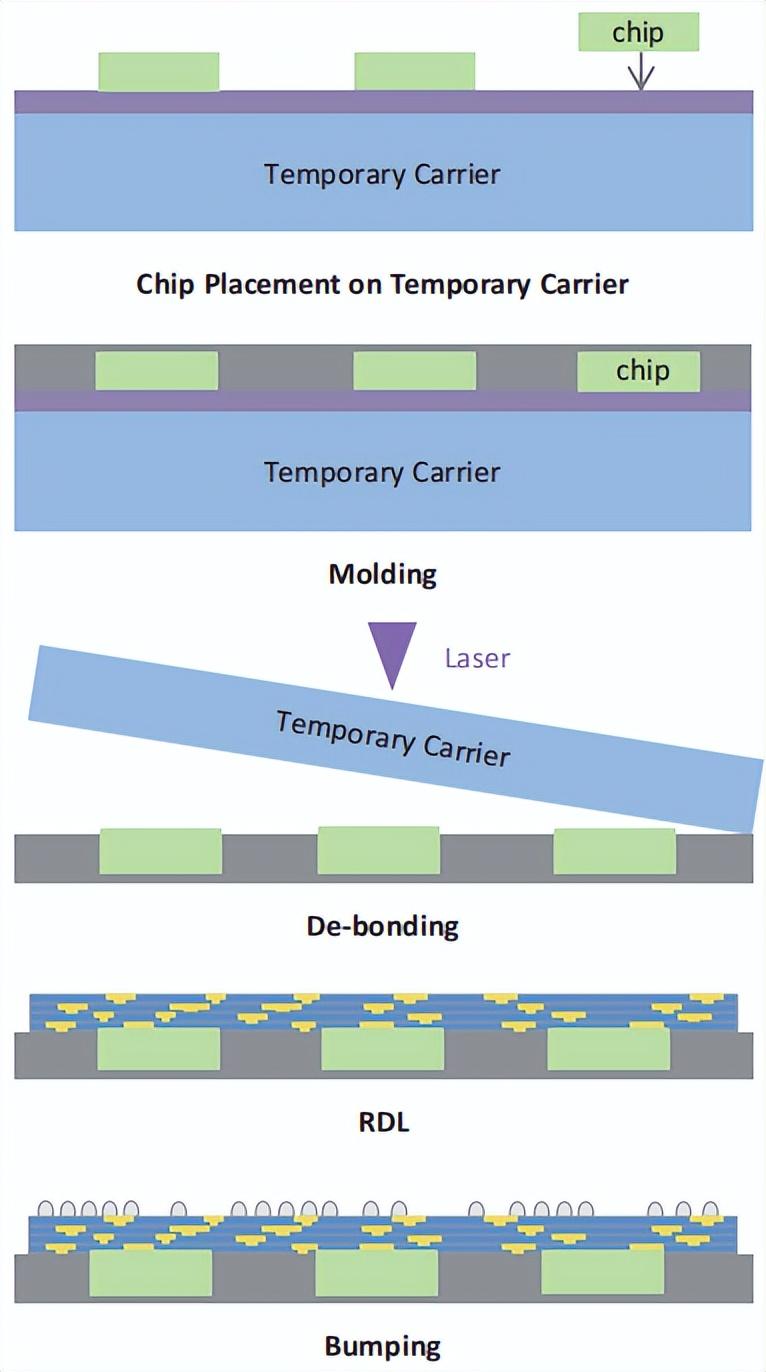

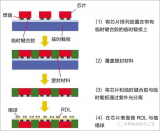

扇出型封装有三种形式,第一种使用先放芯片/正面超下的工艺流程制造,另外两种分别是先放芯片/正面朝上和后放芯片类型,有时也被称为先放RDL。

在先放芯片/正面朝下的工艺流程中,在晶圆厂中,首先在晶圆上处理芯片,然后将芯片切割出来。通过使用抓取-放置系统,将裸片放在基于环氧树脂模塑化合物的新晶圆上,这被称为重组晶圆。

重组晶圆可以在200mm或300mm晶圆上加工。封装就是在这个晶圆上进行的。然后,切割芯片,形成容纳在扇出式封装中的芯片。

先放芯片这种类型的封装已经生产了将近十年。工艺流程不同的后放芯片这种封装类型尚未被广泛采用。

扇出封装存在一些挑战。在处理过程中,重组晶圆容易发生翘曲。当芯片嵌入到重组晶圆中时,在整个工艺流水中,芯片也容易移动,从而造成被称为芯片移位的意外效应,这会影响产量和良率。

OSAT厂商已经克服了许多这些挑战。2016年和2017年可能出了一些大问题。当时,由于高通的巨大需求,两个主要的eWLB封装供应商-星科金朋和Nanium的扇出封装产能均出现供不应求的局面。

产能缺口促使客户开始寻找其它类型的封装,结果导致了eWLB市场的停滞。

作为回应,星科金朋和ASE都扩大了其eWLB产能。接下来,在2017年,Amkor收购了Nanium,给这家扇出封装专家提供了一些支持。

现在,eWLB市场上有三家具备足够产能的供应商,这个变化应该能够重新启动eWLB市场。 “低密度到中密度应用对FOWLP的需求持续增长。 我们在智能手机、5G或汽车应用领域有一些需要的IO数量少于500个的扇出封装客户,“Yoon说。 “FOWLP有许多新兴的细分市场,比如5G毫米波器件、MEMS、指纹传感器以及高级驾驶员辅助系统(ADAS)等汽车应用。”

不过,eWLB预计将在2018年面临一些新的竞争。提供eWLB封装技术的ASE也一直在与Deca科技合作开发另一种低密度扇出技术。赛普拉斯半导体公司的子公司Deca是该技术的原始开发商,该技术被称为M系列。

此外,ASE正在与***的Siliconware Precision Industries(SPIL)合并。SPIL也正在研究一种叫做TPI-FO的扇出技术。

而且,ASE计划在2018年上半年将M系列扇出技术推进到量产阶段。与eWLB不同的是,M系列是一种芯片在先、裸片朝上的技术。

M系列解决了传统扇出技术的一些问题。“在传统的扇出封装生产过程中,你必须使用高精度的倒装芯片键合机来放置芯片,这个过程的吞吐量相对而言比较低,一个小时大约只能处理8000个裸片,”ASE的Hunt说。“有一个主要问题是裸片移位,封料后放置裸片时,它已经不在最初放置它的地方了,因为它移动了。”

为了解决这个问题,Deca开发了一种被称为自适应图案化的技术。 首先,使用高速表面贴装系统以每小时30000-35000个裸片的速度将裸片放置在晶圆上。不过,每个芯片的放置精度不如传统系统那么准确,为了弥补精度问题,Deca的技术会测量晶圆上每个裸片的实际位置。

“然后,我们重新计算RDL图案,以适应每个晶圆上的每个裸片的移位。重新计算过程大约需要28秒。当晶圆到达成像系统的时候,图案已经被重新计算出来了。”Hunt说。

将计算出来的新图案数据送入成像系统。在eWLB中,传统的光刻系统在裸片上图案化出一个样貌,Deca的技术使用专有的激光直接成像系统,就像直写光刻一样,不用使用掩模,就可以在裸片上写入样貌。

在Deca的技术中,激光直接成像系统将整个RDL图案与测量过的裸片位置对齐,据推测,这种方式可以解决裸片移位问题。

竞争对手也正在关注这项技术。长电科技的Yoon说:“Deca的M系列解决方案有其独特的优势,但尚未在大批量生产中得到验证。”

中国新势力来了

与此同时,扇出市场也来了一些新势力-中国人。例如,隶属于江苏长电科技(JCET)的江阴长电先进封装有限公司(JCAP)有一个晶圆级封装技术,说句题外话,长电科技收购了星科金朋。

中国大陆另外一家大型半导体封测厂商-天水华天科技-也开发了几种封装类型,其中就包括扇出型封装。“江阴长电的晶圆级封装已经量产了,华天科技的可能也接近量产。中国版本的扇出式封装的工艺和原始的eWLB有所不同。”TechSearch的Vardaman表示。

天水华天科技的扇出技术被称为eSiFO。在eSiFO中,先把晶圆蚀刻,形成一个缝隙,然后使用抓取-放置系统将裸片放置在间隙中,最后密封。

“这种技术使用的是硅载体,不需要模具化合物。这项技术正在吸引客户的注意,因为应力低,翘曲也较少。我们的硅载体晶圆和嵌入在干法蚀刻出的沟槽内的裸片之间的CTE不匹配最小。而且,从根本上来说,这也是一个简单的工艺,”华天科技集团美国地区销售和营销副总裁Allan Calamoneri说。“目前,这种技术应用在密度较低、封装较小的芯片中,而且最近开始用在多芯片封装中。这项技术通过了一些美国客户的认证,但目前的大批量生产只局限在中国客户上。”

下一步怎么走?目前的扇出式封装都是将芯片封装在200mm或300mm晶圆上。在研发层面,一些公司正在开发面板级扇出式封装技术,它是在一个大的方形面板上封装芯片。这个技术的初衷是在单位面积上处理更多的芯片,理论上可以将成本降低20%。

ASE-Deca、Nepes和三星公司等正在开发面板级扇出。目标上市时间为2018年和2019年,据称,面板级别的扇出封装技术能够实现更便宜的低密度产品。

但是,就目前来看,面板级封装技术难以掌握,这个领域也没有相关标准。“选择的主要落脚点总是成本,”Yole的Azemar说。 “面板级封装的出现可能改变封装市场的未来。”

那么,从长远来看,哪些低密度扇出技术将占上风?有些技术会继续寻找市场入口,有些技术会继续攻城拔寨,有些则沦为小众产品。不过目前还不清楚哪种技术前景更好,尽管市场上出现了许多新的应用,但是是否每种技术都有生存空间,还很难确定。

电子发烧友App

电子发烧友App

评论