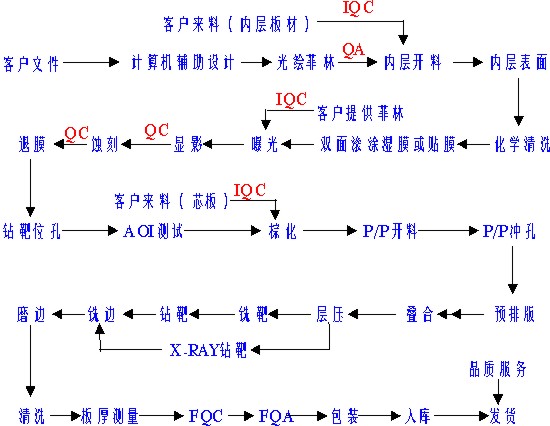

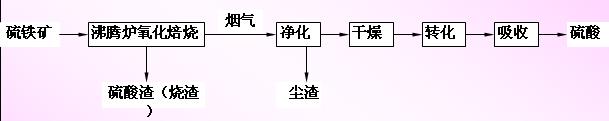

划片工艺流程

晶圆经过前道工序后芯片制备完成,还需要经过切割使晶圆上的芯片分离下来,最后进行封装。不同厚度晶圆选择的晶圆切割工艺也不同:

1)厚度100um以上的晶圆一般使用刀片切割;

2)厚度不到100um的晶圆一般使用激光切割,激光切割可以减少剥落和裂纹的问题,但是在100um以上时,生产效率将大大降低;

3)厚度不到30um的晶圆则使用等离子切割,等离子切割速度快,不会对晶圆表面造成损伤,从而提高良率,但是其工艺过程更为复杂;

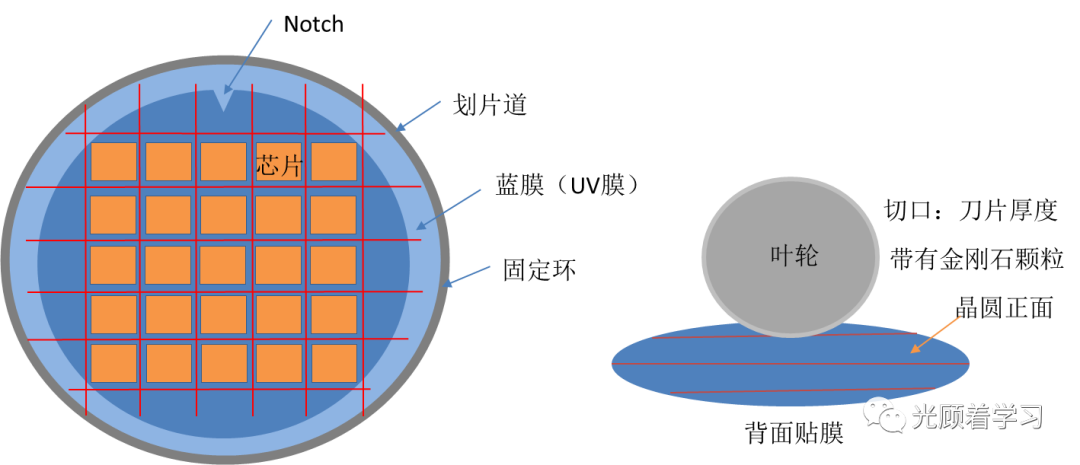

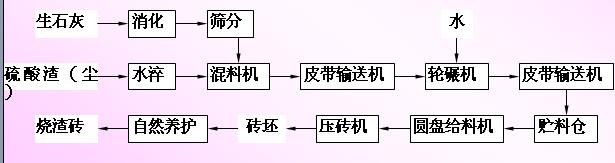

刀片切割(Blade dicing or blade sawing)

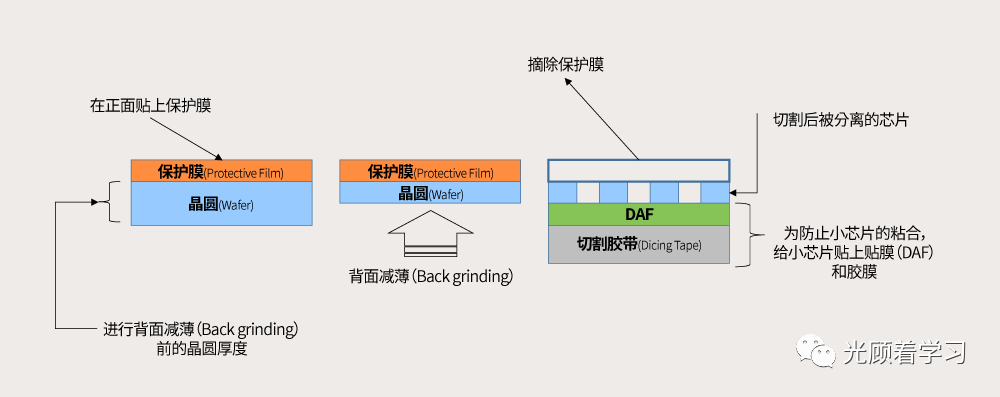

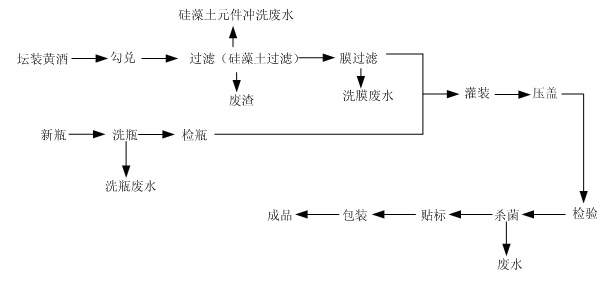

刀片切割(锯切)过程中,保护膜的附着与摘除(图片来自网络)

为了保护晶圆在切割过程中免受外部损伤,事先会在晶圆上贴敷胶膜,以便保证更安全的“切单”。“背面减薄(Back Grinding)”过程中,胶膜会贴在晶圆的正面。但与此相反,在“刀片”切割中,胶膜要贴在晶圆的背面。而在共晶贴片(Die Bonding,把分离的芯片固定在PCB或定架上)过程中,贴会背面的这一胶膜会自动脱落。切割时由于摩擦很大,所以要从各个方向连续喷洒DI水(去离子水)。而且,叶轮要附有金刚石颗粒,这样才可以更好地切片。此时,切口(刀片厚度:凹槽的宽度)必须均匀,不得超过划片槽的宽度。

很长一段时间,锯切一直是被最广泛使用的传统的切割方法,其最大的优点就是可以在短时间内切割大量的晶圆。然而,如果切片的进给速度(Feeding Speed)大幅提高,小芯片边缘剥落的可能性就会变大。因此,应将叶轮的旋转次数控制在每分钟30000次左右。

晶圆划片机

晶圆切割时,经常遇到较窄迹道(street)宽度,要求将每一次切割放在迹道中心几微米范围内的能力。这就要求使用具有高分度轴精度、高光学放大和先进对准运算的设备。当用窄迹道切割晶圆时,应选择尽可能最薄的刀片。可是,很薄的刀片(20µm)是非常脆弱的,更容易过早破裂和磨损。结果,其寿命期望和工艺稳定性都比较厚的刀片差。对于50~76µm迹道的刀片推荐厚度应该是20~30µm。

划片工艺关键点

1)碎片(Chipping)

顶面碎片(TSC, top-side chipping),它发生晶圆的顶面,变成一个合格率问题,当切片接近芯片的有源区域时,主要依靠刀片磨砂粒度、冷却剂流量和进给速度。

背面碎片(BSC, back-side chipping)发生在晶圆的底面,当大的、不规则微小裂纹从切割的底面扩散开并汇合到一起的时候(图1b)。当这些微小裂纹足够长而引起不可接受的大颗粒从切口除掉的时候,BSC变成一个合格率问题。如果背面碎片的尺寸在10µm以下,忽略不计。另一方面,当尺寸大于25µm时,可以看作是潜在的受损。可是,50µm的平均大小可以接受,示晶圆的厚度而定。

为了接收新的切片挑战,切片系统与刀片之间的协作是必要的。对于高端(high-end)应用特别如此。刀片在工艺优化中起主要的作用。

除了尺寸,三个关键参数决定刀片特性:金刚石(磨料)尺寸、金刚石含量和粘结剂的类型。结合物是各种金属和/或其中分布有金刚石磨料的基体。其它因素,诸如进给率和心轴速度,也可能影响刀片选择。

三个关键的刀片元素(金刚石尺寸、浓度和结合物硬度)的相对重要性取决于刀片磨料尺寸和工艺参数。为了给一个特定应用选择最适合的刀片,对这些关系的理解是必要的。

2)刀片负载监测(Blade Load Monitering)

在切片或任何其它磨削过程中,在不超出可接受的切削质量参数时,新一代的切片系统可以自动监测施加在刀片上的负载,或扭矩。对于每一套工艺参数,都有一个切片质量下降和BSC出现的极限扭矩值。切削质量与刀片基板相互作用力的相互关系,和其变量的测量使得可以决定工艺偏差和损伤的形成。工艺参数可以实时调整,使得不超过扭矩极限和获得最大的进给速度。

切片工序的关键部分是切割刀片的修整(dressing)。在非监测的切片系统中,修整工序是通过一套反复试验来建立的。在刀片负载受监测的系统中,修整的终点是通过测量的力量数据来发现的,它建立最佳的修整程序。这个方法有两个优点:不需要限时来保证最佳的刀片性能,和没有合格率损失,该损失是由于用部分修整的刀片切片所造成的质量差。

3)冷却剂流量稳定(Coolant Flow Stabilization)

以稳定的扭矩运转的系统要求进给率、心轴速度和冷却剂流量的稳定。冷却剂在刀片上施加阻力,它造成扭力。最新一代的切片系统通过控制冷却剂流量来保持稳定的流速和阻力,从而保持冷却剂扭矩影响稳定。

当切片机有稳定的冷却剂流量和所有其它参数都受控制时,维持一个稳定的扭矩。如果记录,从稳定扭矩的任何偏离都是由于不受控的因素。这些包括由于喷嘴堵塞的冷却剂流量变化、喷嘴调整的变化、刀片对刀片的变化、刀片情况和操作员错误。

切片工艺变得越来越且要求高。切割迹道变得越窄,可能充满测试用衰耗器(test pad),并且刀片可能需要切割由不同材料制成的各种涂敷层。在这些条件下达到最大的切片工艺合格率和生产率要求认真的刀片选择和先进的工艺控制能力。

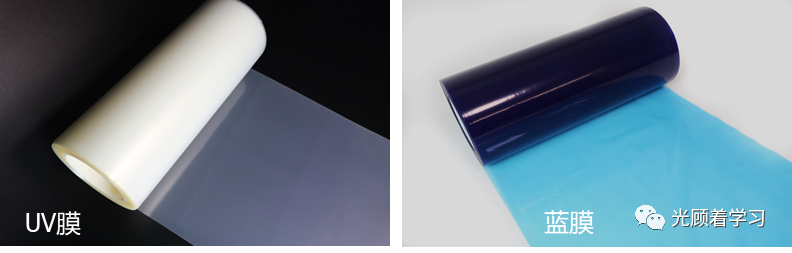

4)UV膜与蓝膜

晶圆在划片之前,会在晶圆的背面粘上一层膜,该层膜的作用是将芯片粘在膜上,可以保持晶粒在切割过程中的完整,减少切割过程中所产生的崩碎、位移和掉落等问题。

实际生产中,用于固定wafer和芯片的膜,一般使用UV膜或蓝膜。

UV膜:主要用于晶圆减薄工艺;

蓝膜:主要用于晶圆划片工艺;

图1、UV和蓝膜(http://www.shzhouxing.com/forum/post/10771/)

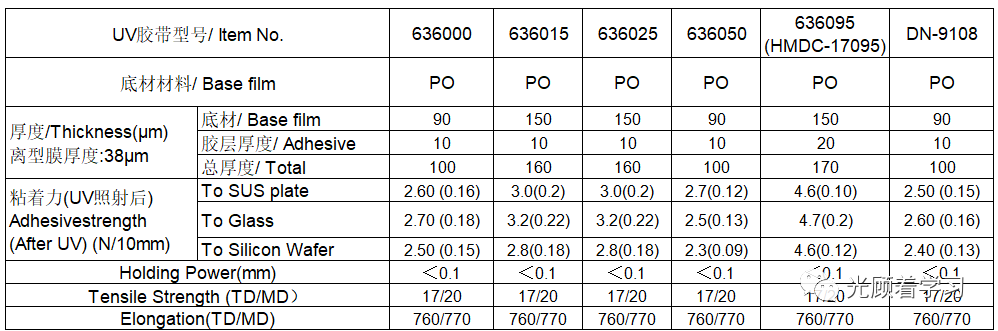

其产品参数如下:

UV胶带(UV膜)是在各种硅片、封装基板、陶瓷、玻璃、水晶等多种工件的切割工程中使用的胶带。

产品特点:以具有強等方性伸特性的PO膜为底材,切割产品时可以坚固地固定产品。

用途:UV照射后,胶带的粘性减弱,切割后产品容易剥离。

Sliontec UV胶带特点:

1. 品种齐全,胶层有多种厚度(5~25um) ;

2. 减少背崩以及防止飞料,以及芯片飞溅 ;

3.实现Easy Pick-up(容易剥离) ;

4. 对EMC(Epoxy Molding Compound半导体环氧合成高分子封装材料)等较难接着的工件,也具有优质的贴附性 ;

5. 防静电型(选项) 。

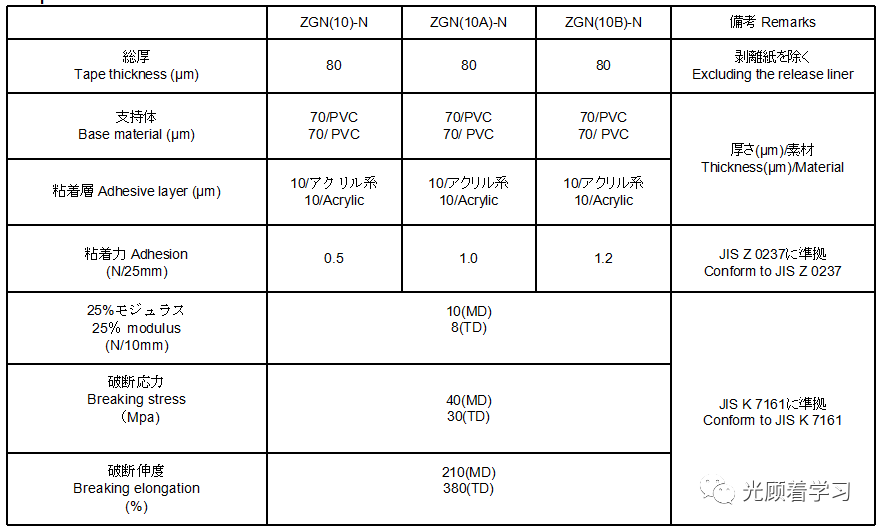

Sliontec UV胶带规格参数一览表:

蓝膜 / Marubishi Bule tape

主要应用:可在半导体晶圆切割过程中使用。

特征:

具有良好的粘合稳定性。

具有良好的拾取性能和剥落性能。

PVC 底材薄,胶带具有良好的扩展性。

符合Rohs2.0要求。

建议芯片尺寸为 0.8 mmsq – 5 mmsq。

Marubishi蓝膜参数规格一览表:

UV膜和蓝膜的特性

UV膜与蓝膜均具有粘性,粘性程度一般用粘性剥离度来表示,通常使用单位N/20 mm或者N/25 mm,1 N/20 mm的意义是测试条宽度为20mm,用180°的剥离角度从测试版上将其剥离的力是1N。

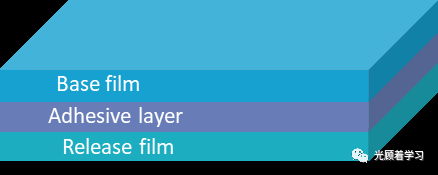

UV膜是将特殊配方的涂料涂布于PET薄膜基材表面,达到阻隔紫外光以及短波长可见光的效果,图2为通用的UV膜结构图。一般UV膜有3层构成,其基层材质为聚乙烯氯化物,粘性层在中间,与粘性层相邻的为覆层(release film),部分UV膜型号没有该覆层。

图2、UV膜结构图

UV膜通常叫紫外线照射胶带,价格相对较高,未使用时有效期较短。分为高粘性、中粘性和低粘性三种。高粘性的UV膜没有经过紫外线照射时粘性在5000mN/20mm ~ 12000mN/20mm,经过紫外线照射后,剥离黏度在1000mN/20mm以下;低粘性的UV膜没有经过紫外线照射的剥离性黏度在1000mN/20mm左右,经过紫外线照射后,剥离黏度下降到100mN/20mm左右。低粘性的UV膜经过紫外线照射后,wafer表面不会有残胶现象,晶粒容易取下。

UV膜有适当的扩张性,在减薄划片的过程中,水不会渗入晶粒和胶带之间。

蓝膜通常叫电子级胶带,价格较低,是一种蓝色的粘性度不变的膜,其粘性剥离度一般在100~3000mN/20mm,受温度的影响会产生残胶。相比之下,UV膜较蓝膜更为稳定。

UV膜和蓝膜在生产中的应用分析

通常来说,对于小芯片减薄划片时使用UV膜,对于大芯片减薄划片时使用蓝膜,因为,UV膜的粘性可以使用紫外线的照射时间和强度来控制,防止芯片在抓取的过程中漏抓或者抓崩。若芯片在减薄划切实之后,直接上倒封装标签生产线,那么最好使用UV膜,因为倒封装生产线的芯片一般比较小,而且设备的顶针在蓝膜底部将芯片顶起。如果使用较大粘性剥离度的蓝膜,可能使得顶针在顶起芯片的过程中将芯片顶碎。

蓝膜由于受其温度影响乃粘性度会发生变化,而且本身粘性度较高,因此,一般较大面积的芯片或者wafer减薄划切后直接进行后封装工艺,而非直接进行倒封装工艺做Inlay时,可以考虑使用蓝膜。

UV膜与蓝膜相比,它的粘性剥离度可变性使得其优越性很大,主要作用为:用于wafer减薄过程中对wafer进行固定;wafer划切过程中,用于保护芯片,防止其脱落或崩边;用于wafer的翻转和运输,防止已经划好的芯片发生脱落。规范化使用UV膜和蓝膜的各个参数,根据芯片所需要的加工工艺,选择合适的UV膜或者蓝膜,即可以节省成本,又可以加进芯片产业化发展。

编辑:黄飞

电子发烧友App

电子发烧友App

评论