01光“堆叠”可不行

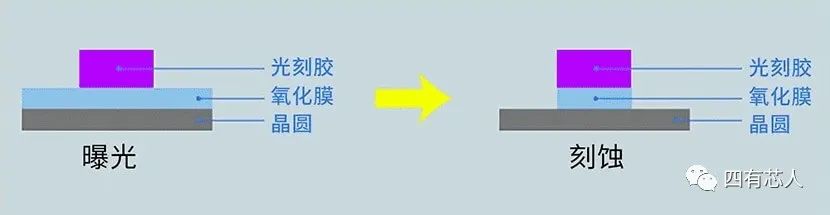

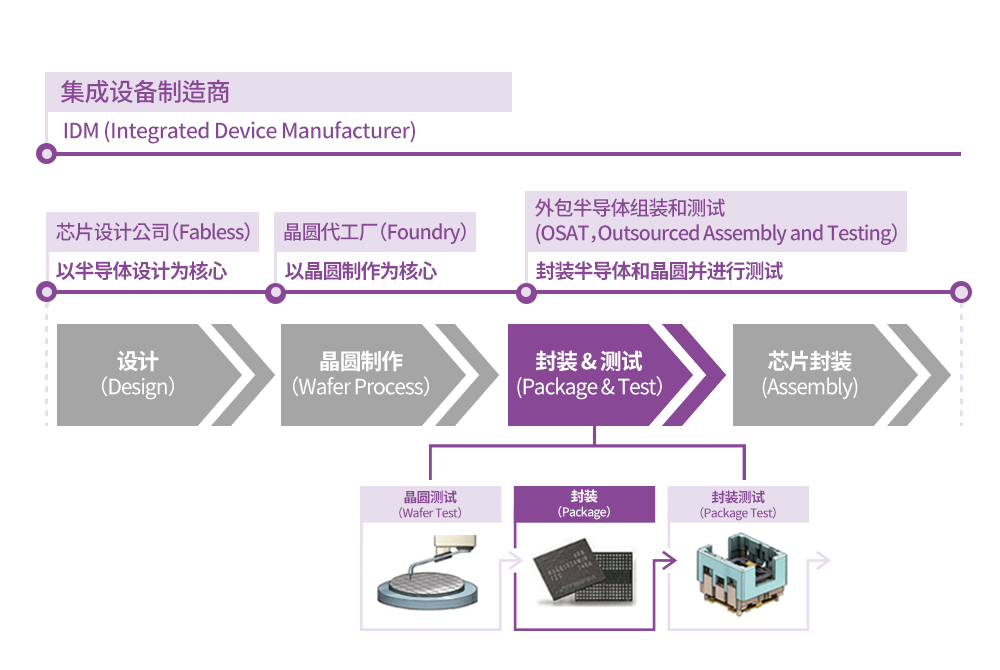

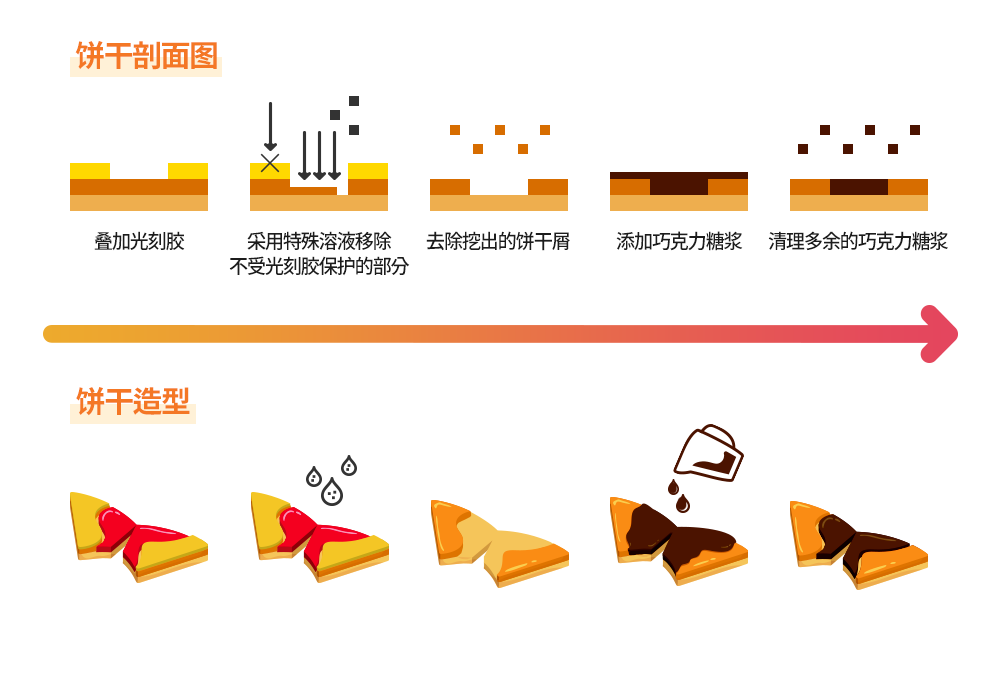

在半导体前端工艺第三篇中,我们了解了如何制作“饼干模具”。本期,我们就来讲讲如何采用这个“饼干模具”印出我们想要的“饼干”。这一步骤的重点,在于如何移除不需要的材料,即“刻蚀(Etching)工艺”。

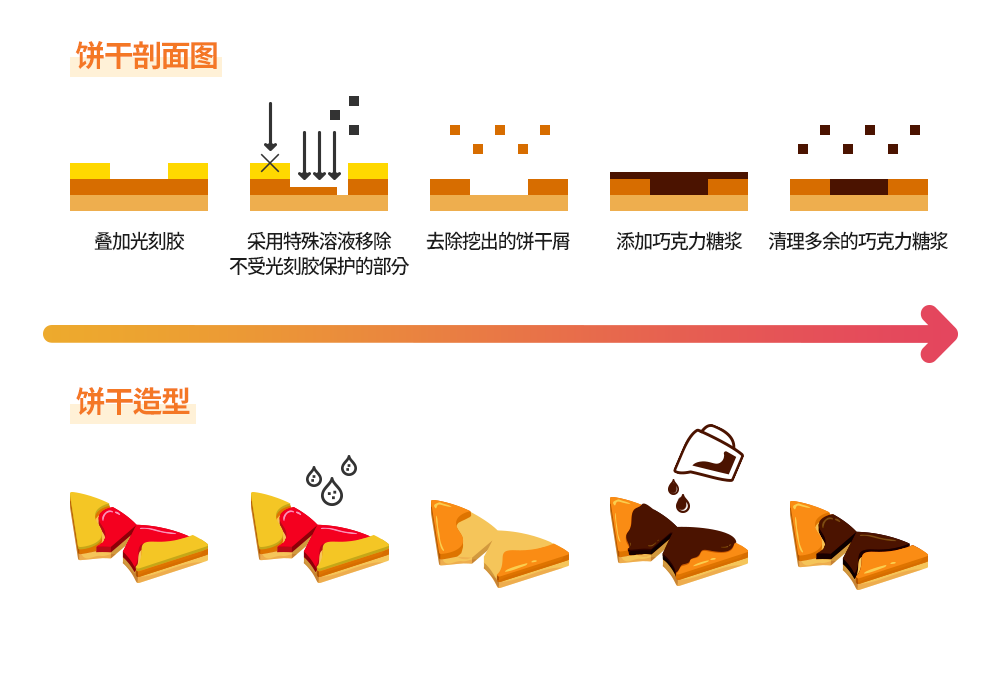

▲ 图1: 移除饼干中间部分,再倒入巧克力糖浆

让我们再来回想一下上一篇内容中制作饼干的过程。如果想在“幸福之翼”造型饼干中加一层巧克力夹心,要怎么做呢?最简单的方法就是把饼干中间部分挖出来,再倒入巧克力糖浆。挖出饼干的这一过程,在半导体制程中就叫做“刻蚀”,即在“幸福之翼”饼干上叠加中间被挖空的黄色模具(光刻胶),再喷洒只与饼干裸露部分产生反应的溶液,使其未受模具保护的部分被溶解腐蚀。随后便应移去模具,倒入巧克力糖浆。最后,清理残余的巧克力糖浆,再盖上一层饼干层,巧克力夹心饼干就制成了。

在半导体制程工艺中,有很多不同名称的用于移除多余材料的工艺,如“清洗”、“刻蚀”等。如果说“清洗”工艺是把整张晶圆上多余的不纯物去除掉,“刻蚀”工艺则是在光刻胶的帮助下有选择性地移除不需要的材料,从而创建所需的微细图案。半导体“刻蚀”工艺所采用的气体和设备,在其他类似工艺中也很常见。

02刻蚀工艺的特性

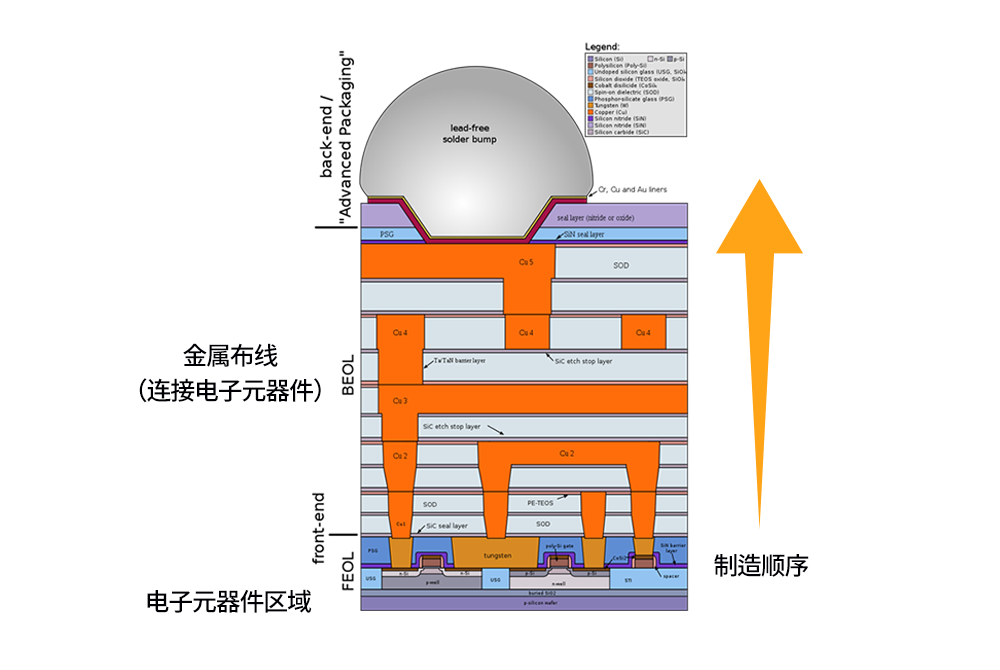

“刻蚀”工艺具有很多重要的特性。所以,在了解具体工艺之前,有必要先梳理一下刻蚀工艺的重要术语,请见下图:

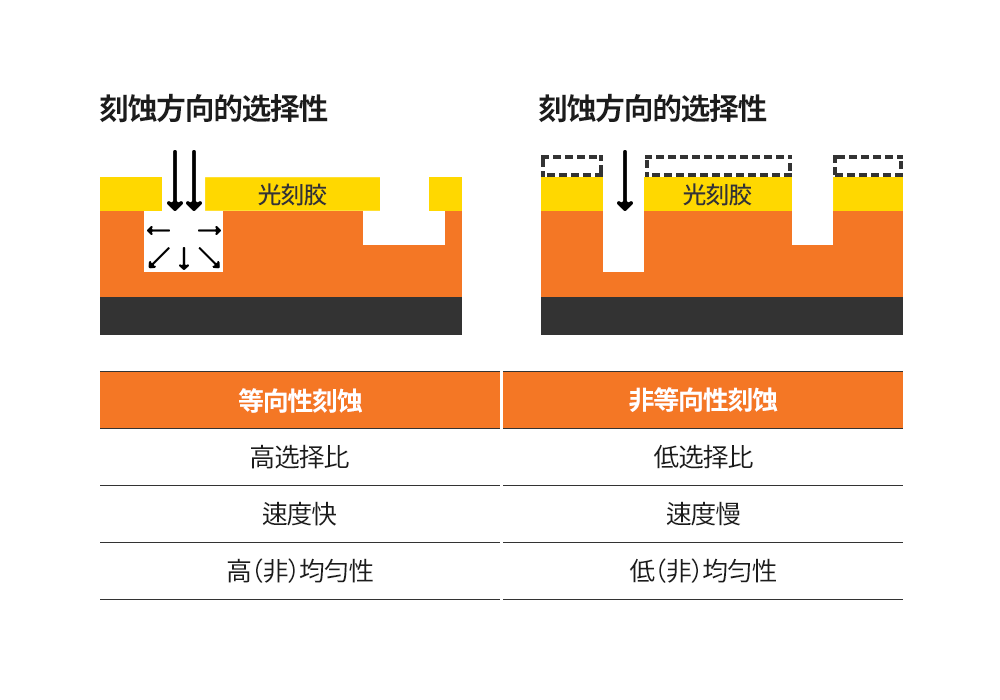

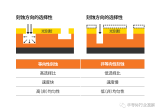

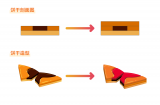

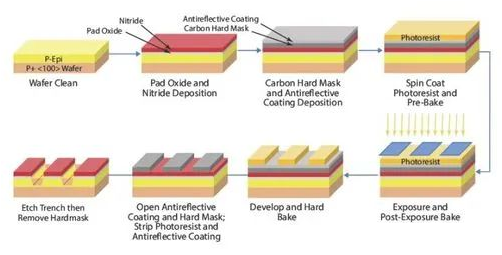

▲ 图2: 等向性刻蚀与非等向性刻蚀的特点

第一个关键术语就是“选择比”,该参数用于衡量是否只刻蚀了想刻蚀的部分。在反应过程中,一部分光刻胶也会被刻蚀,因此在实际的刻蚀工艺中,不可能100%只刻蚀到想移除的部分。一个高选择比的刻蚀工艺,便是只刻蚀了该刻去的部分,并尽可能少地刻蚀到不应该刻蚀材料的工艺。

第二个关键词,就是“方向的选择性”。顾名思义,方向的选择性是指刻蚀的方向。该性质可分为等向性(Isotropic)和非等向性(Anisotropic)刻蚀两种:等向性刻蚀没有方向选择性, 除纵向反应外,横向反应亦同时发生;非等向性刻蚀则是借助具有方向性的离子撞击来进行特定方向的刻蚀,形成垂直的轮廓。试想一个包裹糖果的包装袋漏了一道口子,如果把整块糖连包装袋一起放入水中,一段时间后,糖果就会被溶解。可如果只向破口处照射激光,糖果就会被烧穿,形成一个洞,而不是整块糖果被烧没。前一现象就好比等向性刻蚀,而后一现象就如同非等向性刻蚀。

第三个关键词,就是表明刻蚀快慢的“刻蚀速率(Etching Rate)”。如果其他参数不变,当然速率越快越好,但一般没有又快又准的完美选择。在工艺研发过程中,往往需要在准确度等参数与速率间权衡。比如,为提高刻蚀的非等向性,需降低刻蚀气体的压力,但降压就意味着能够参与反应的气体量变少,这自然就会带来刻蚀速率的放缓。

最后一个关键词就是“均匀性”。均匀性是衡量刻蚀工艺在整片晶圆上刻蚀能力的参数,反映刻蚀的不均匀程度。刻蚀与曝光不同,它需要将整张晶圆裸露在刻蚀气体中。该工艺在施加反应气体后去除副产物,需不断循环物质,因此很难做到整张晶圆的每个角落都是一模一样。这就使晶圆不同部位出现了不同的刻蚀速率。

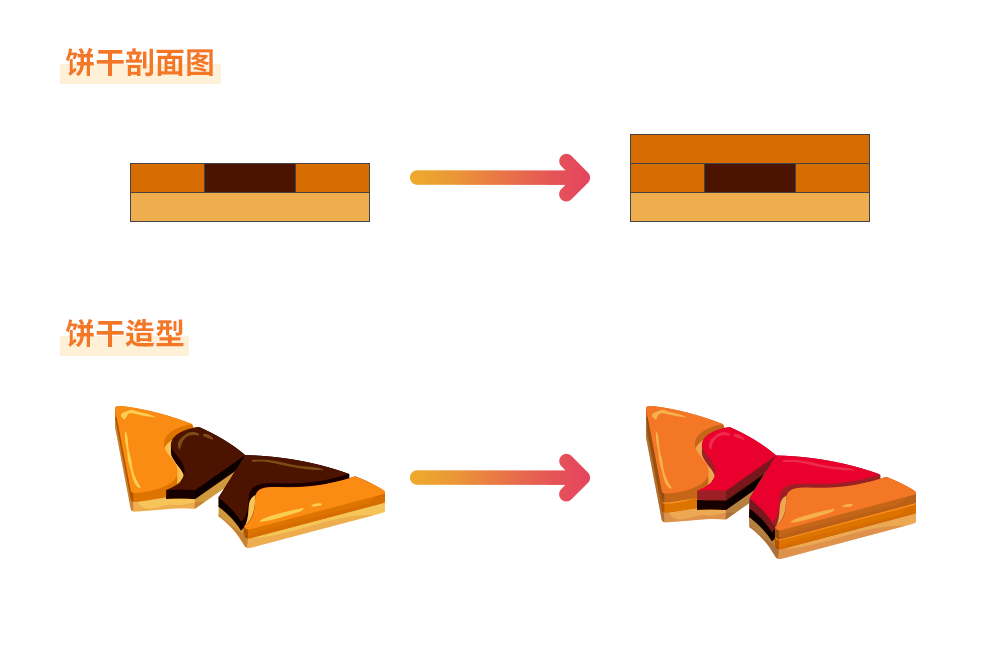

03刻蚀的种类:湿刻蚀(Wet Etching)

与干刻蚀(Dry Etching)

刻蚀也像氧化工艺一样,分为湿刻蚀(Wet Etching)和干刻蚀(Dry Etching)。还记得上一篇我们说到,取名“湿法”氧化的原因是因为采用了水蒸气与晶圆反应,而刻蚀中的“湿”则意味着将晶圆“浸入液体后捞出”。湿刻蚀的优点是刻蚀速率相当快,且只采用化学方法,所以“选择比”较高。但其问题是只能进行等向性(Isotropic)刻蚀。如果把晶圆浸入液体中,液体就会自由流动与材料发生反应,光刻胶背面的受保护部分也会与液体发生反应,被快速溶解腐蚀,准确度较差。而且,如果光刻胶破口很小,液体刻蚀剂将受自身表面张力影响,无法穿过破口。用***绘制了微细的图形后,若不能照图形制成电路,也只是徒劳。因此,如今在制作半导体核心层时,一般不采用湿刻蚀的方法。

▲ 图3: 在光刻胶破口内自由流动的液体刻蚀剂

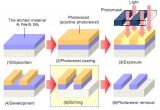

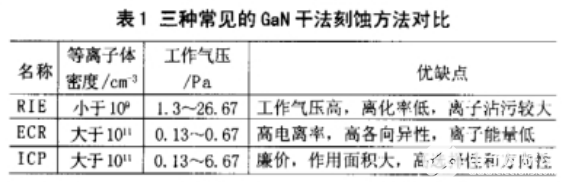

干刻蚀则泛指采用气体进行刻蚀的所有工艺,即在晶圆上叠加光刻胶“模具”后,将其裸露于刻蚀气体中的工艺。干刻蚀可分为等离子刻蚀、溅射刻蚀和反应性离子刻蚀(RIE, Reactive Ion Etching)。与湿刻蚀不同,这些干刻蚀工艺采用各种不同的方式来刻蚀材料,所以,可以一目了然地说明非等向性和等向性刻蚀的特点。例如,采用化学反应的干刻蚀为等向性刻蚀,采用物理反应的刻蚀则为非等向性刻蚀。最近,随着RIE(非等向性高、刻蚀速率高的一种干刻蚀方法)成为主流,干刻蚀具有非等向性的认识已成了一种共识(RIE的具体工艺请见下面的详述内容)。

04刻蚀的种类:按去除材料的方法划分

去除晶圆上材料的方法大致可分为化学方法和物理方法两种:

化学方法就是采用与指定材料易反应的物质进行化学反应。光刻胶下面有许多要去除的物质,如在氧化工艺中生成的氧化膜或在沉积工艺中涂敷的一些其他物质等。化学方法就是采用易与想去除的材料产生反应,却不与光刻胶发生反应的物质,有针对性地去除材料。当然,根据要去除的材料,所使用的刻蚀剂(气体或液体)也不同。常用刻蚀剂有以氟或氯为基础的化合物等。化学方法的优点是“高选择比”,可以只去除想去除的材料。

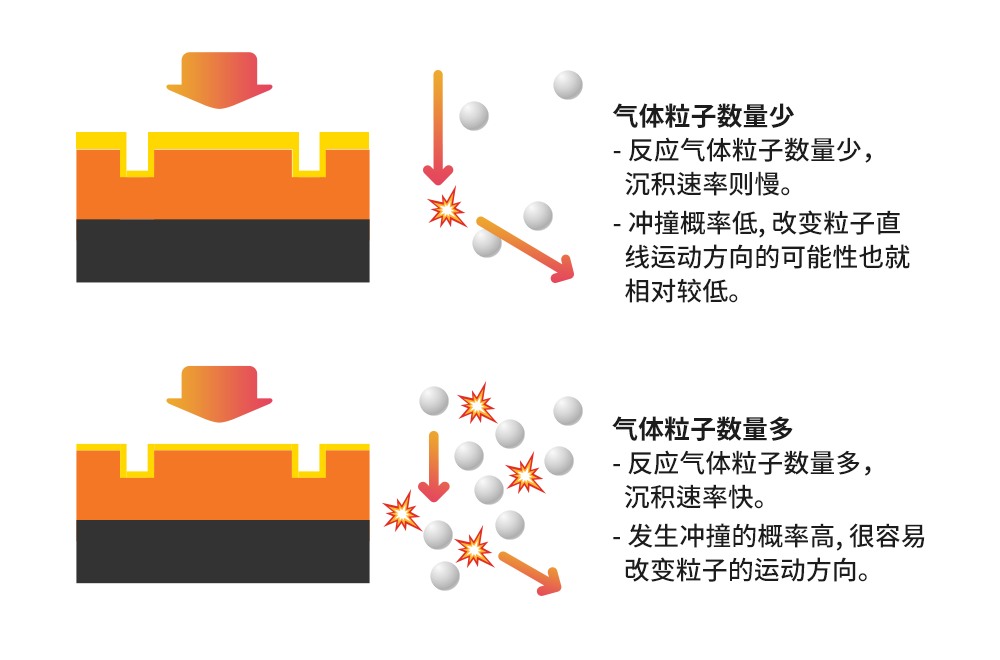

物理方法是借助具有高能量的离子撞击晶圆表面,以去除材料,这种方法叫溅射刻蚀(Sputtering)。该方法先把气体(主要使用惰性气体)气压降低,再赋予高能量,使气体分解为原子(+)与电子(-)。此时,朝晶圆方向施加电场,原子就会在电场作用下加速与晶圆发生冲撞。

这种方法的原理很简单,但在实际工艺中,仅凭这一原理很难达成目的。低气压意味着参加反应的气体量少,刻蚀速率当然就会慢下来。而且,采用物理方法时,会移除较大面积的本不该去除的材料。物理方法采用强行用力刻出材料的方法,发生冲撞时不会区分“应该”还是“不应该”去除的材料。(在后续介绍沉积工艺的沉积气体时也会说到溅射方法,大家不妨记住,有助于下文的理解。)

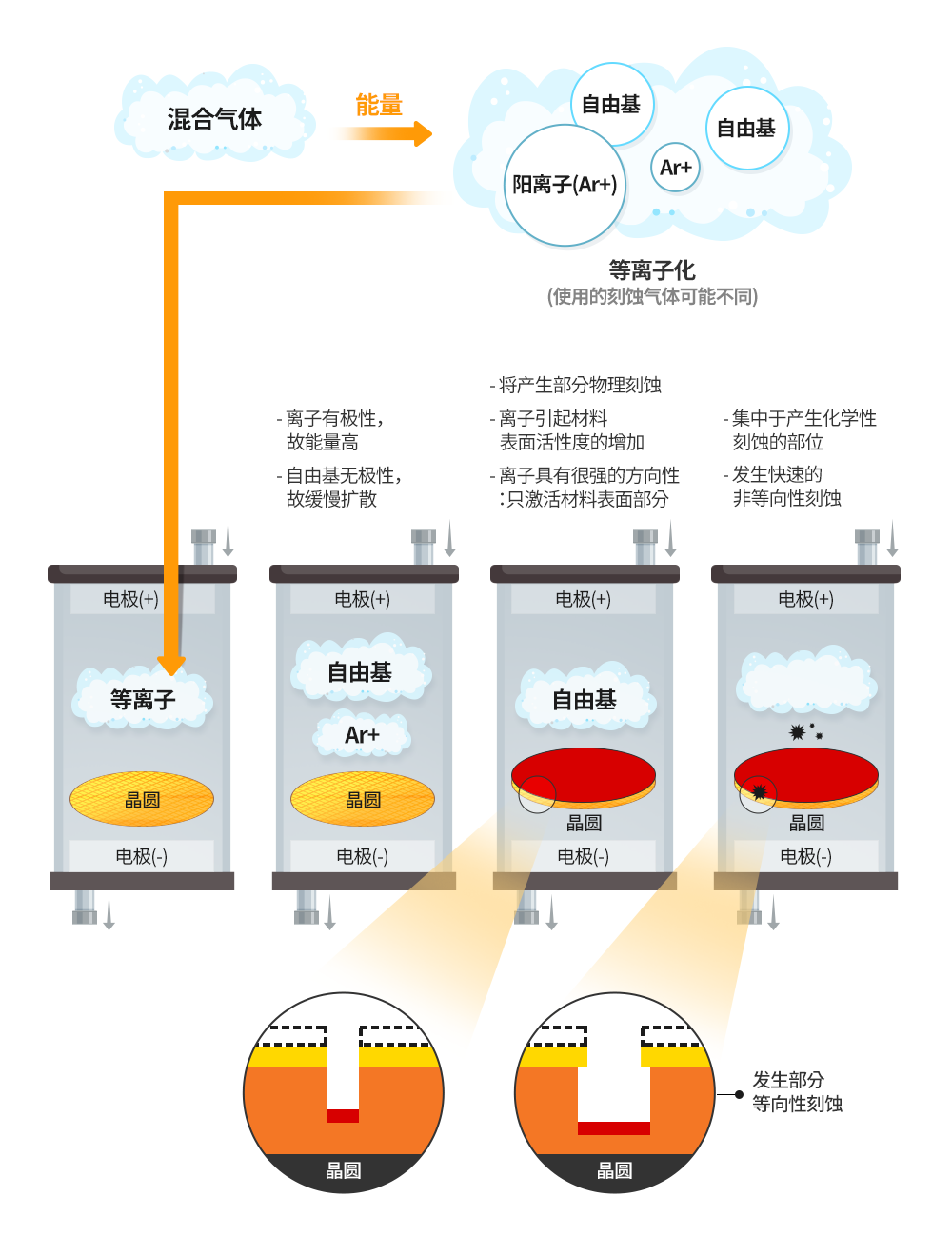

因此,在实际的刻蚀工艺中,我们主要采用将化学和物理方法相结合的反应性离子刻蚀(RIE, Reactive Ion Etching)。RIE属于干刻蚀的一种,它将刻蚀气体变成等离子,以进行刻蚀。具体而言,这种方法在设备内投入混合气体(反应气体与惰性气体)后,赋予气体高能量,使其分解为电子(Electron)、阳离子(Positive Ion)和自由基(Radical)*。质量较轻的电子基本上起不了什么作用,而在电场中向阳离子施加冲向晶圆方向的加速度,就会发生物理刻蚀。阳离子具有正电荷,在电场中加速时方向性很强。到这里,是不是与物理方法没什么两样呢?

* 自由基:指气体具有不成对电子等高反应性的状态。

▲ 图4: RIE工艺概要

然而,在这一过程中,阳离子还会起到一个作用:弱化被撞击材料的化学键。电场使阳离子径直向前发射出去,会集中撞到图4所示的红色部分。侧壁化学键稳固,而正面化学键因撞击被弱化。随后接触具有极高化学活性的自由基,正面材料便会有更高的刻蚀速率,最终造就非等向性很高的刻蚀。

可见,等离子刻蚀技术可谓是“一举三得”:① 生成阳离子,产生物理性刻蚀;② 使被刻蚀材料的化学键变弱;③ 还能提高刻蚀气体的反应性。既取了化学刻蚀之长 —— “高选择比”,又不失物理刻蚀的优点 ——“非等向性刻蚀”。

当然,即便采用RIE,仅凭刻蚀工艺也很难100%得到所需的图形。如果要解决其他问题,还需要改变气体组合、采用硬掩模(Hard Mask)*的其他工艺或新材料的帮助。

* 硬掩膜(Hard Mask):为防止因图形微细化而造成光刻胶上的图形被破坏,在其下方额外添加的掩模版

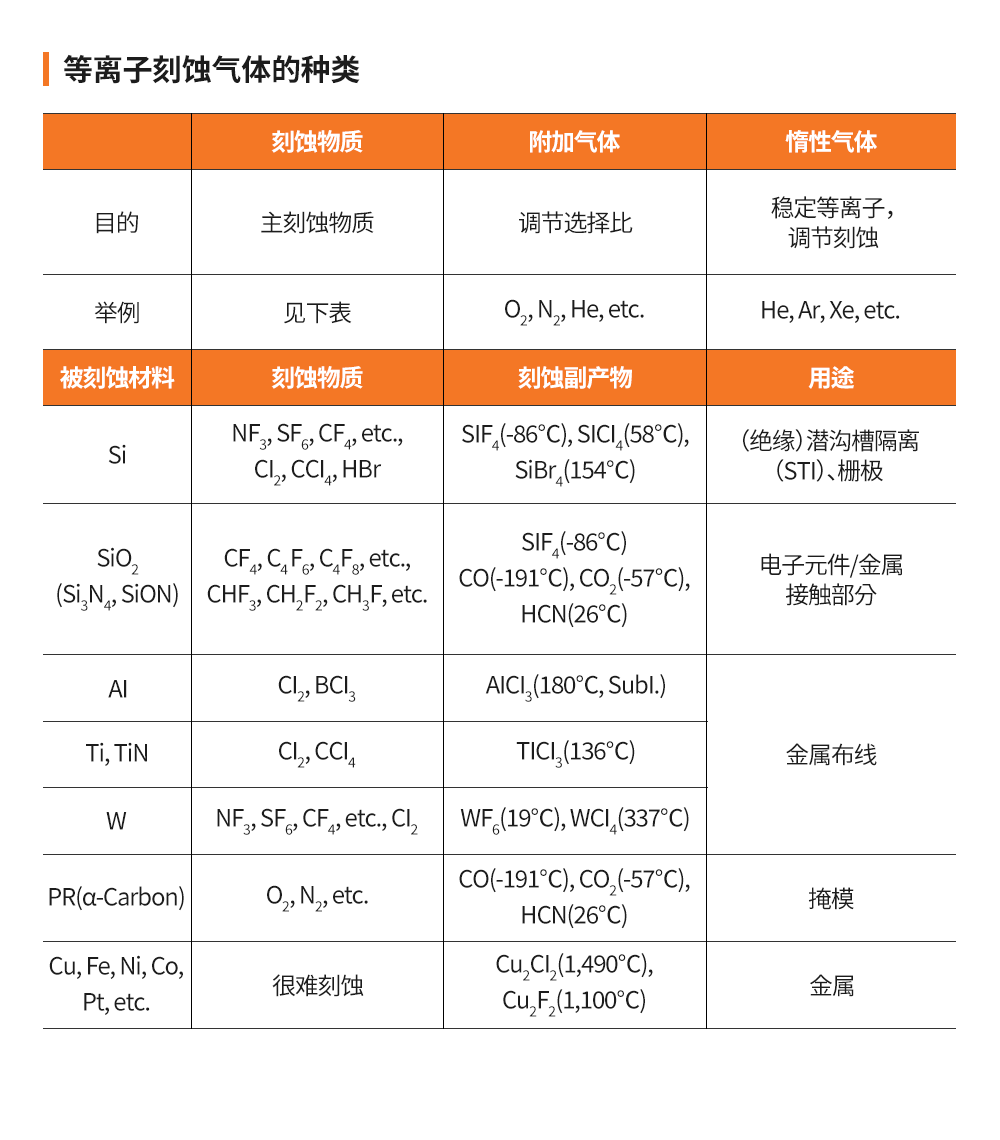

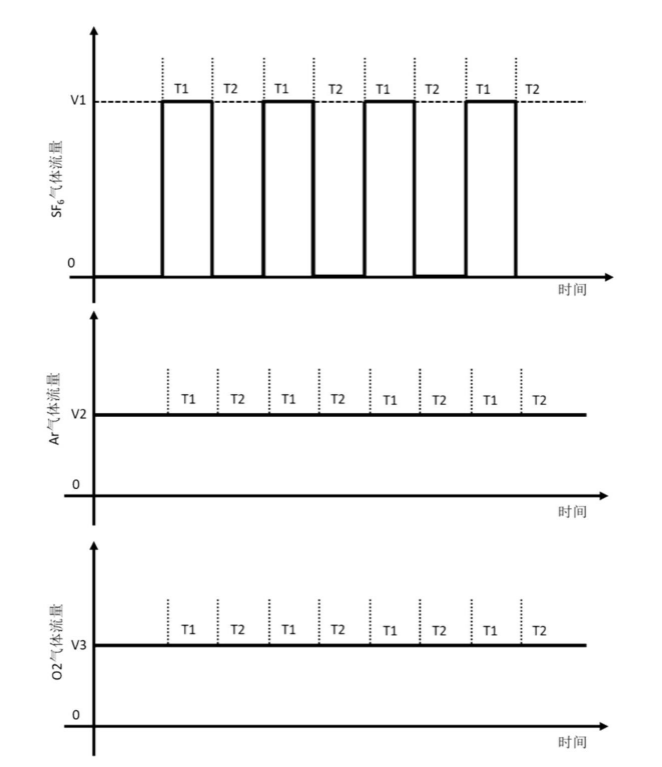

05刻蚀气体与附加气体

刻蚀工艺中所使用的气体非常重要。从上述内容中可以看出,刻蚀工艺的核心就是化学反应。所以,我们要根据想去除的材料,选择相应的刻蚀剂(Etchant)进行刻蚀。选择刻蚀气体时,要衡量反应生成的副产物是否容易被去除、刻蚀选择比是否够高和刻蚀速率是否足够快等因素。经常采用的刻蚀气体有氟(F)、氯(CI)、溴(Br)等卤族元素化合物。

▲ 图5: 等离子刻蚀气体的种类(摘自:(株)图书出版HANOL出版社[半导体制造技术的理解443p])

在半导体的制程中,晶圆表面会涂敷各种物质。因此,从理论上来讲,要刻蚀的材料有无数种。我们主要举几个代表性的例子。比如,硅(Si)系列元素采用氟系气体可以轻易去除。硅遇氟立即反应生成很容易被气化的氟化硅。SiF4就是氟化硅的一种,在标准大气压下,其熔点为-90.3℃。也就是说,反应后生成的SiF4将立即气化成气体消散,即在晶体表面发生刻蚀的同时立刻变成气体。

常用作绝缘或保护膜的二氧化硅(SiO2)也很容易被含氟气体去除。与纯硅不同,二氧化硅已经是硅元素与氧结合形成的稳定化合物(硅燃烧后的粉尘),所以需要使用发热的气体才能将其去除。氟与碳(C)结合的气体便是常用于去除二氧化硅的刻蚀气体。通过发热反应,该气体可夺取与氧气结合的硅原子。

HKMG*、BEOL*等工艺则需要刻蚀金属性材料。金属性材料一般易与卤族元素(氯、氟等)发生反应,但其副产物的熔点非常高,所以很难去除。以铜为例,铜与气体反应产生的副产物熔点在1,000℃以上。也就是说,铜遇到刻蚀气体后,晶圆表面就会像生了锈一样,想去除这层“锈”,需要向晶圆施加1,000℃的高温,但这样一来其他重要的电子元件就很有可能被烧毁。因此,即便铜具有非常出色的电气特性,它却在铝的电气特性逼近物理极限时才被引进作为材料。而且,为了克服铜的这种“缺陷”,还需引进名为镶嵌(Damascene)*的新工艺。所以,大家要时刻记住,重点并不在于新材料本身是否具有良好的物理特性,而是在于与其一同引进的新工艺是否与已有工艺相匹配,可以实现量产。

其实,在实际工艺中,我们很难根据要去除的材料挑选出完美的刻蚀气体。例如,对去除硅奏效的气体对去除二氧化硅也同样奏效(反之亦然)。如果硅与二氧化硅同在,但想更多地去除其中一种材料怎么办?这时,如何制作混合气体成了关键。例如,调高氟气中的碳比例,发热反应就会更加激烈, SiO2的选择比自然就会变高。

附加气体也很重要。我们可以通过在刻蚀气体添加氧气(O2)、氮气(N2)和氢气(H2)等各种其他附加气体,使刻蚀气体具有某种特性。例如,在去除硅时附加氢气,可生成提高非等向性刻蚀的内壁。此外,还可添加部分惰性气体。其中,氖气(Ne)就是非常典型的惰性气体之一,它在可调节刻蚀气体浓度的同时,还可提供物理性刻蚀的效果。

* HKMG(High-K Metal Gate): 可有效减少电流泄露的新一代MOSFET栅极;是一种以金属代替传统的多晶硅(Polysilicon)栅极并以高介电(High-K)取代氧化硅绝缘膜的晶体管。

* 后端工艺(BEOL,Back End Of the Line):通过细微的金属布线在多达数十亿个电子元器件之间形成连接的工艺

* 镶嵌(Damascene):为使用铜作为金属布线材料所需的工艺。该工艺先刻蚀金属布线的位置,随后沉积金属,再通过物理方法去除多余的部分。

06结论:提高密度的另一个抓手

一言以蔽之,刻蚀工艺就是结合物理和化学方法以形成微细图案的半导体制程工艺的核心。刻蚀虽然不能像***一样,直接绘制精密的图形,但可通过调节气体比例、温度、电场强度和气压等各种参数,使晶圆的数千亿个晶体管具有相同的图形。

近来,以进一步升级***来提高密度的方法已达到了瓶颈。刻蚀工艺的重要性自然更加突显。CPU和AP等产品中的鳍式场效电晶体(FinFET)*就是很好的一个案例。

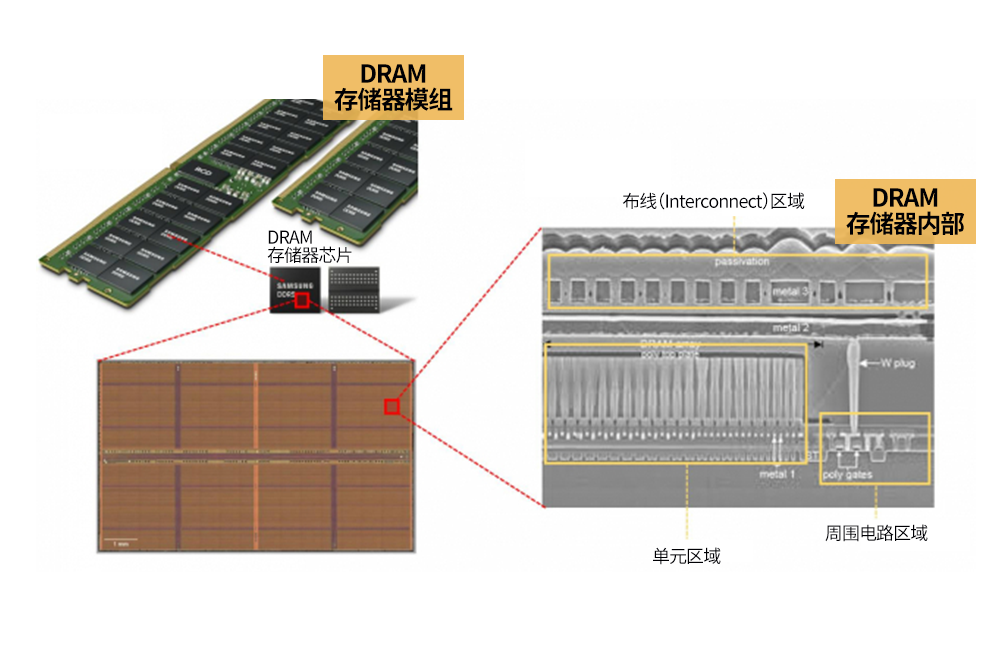

尤其对于SK海力士这种半导体存储器制造商来说,动态随机存储器(DRAM)和闪存(NAND)等主打产品对刻蚀工艺的依存度非常高。比如,DRAM中装载数据的电容(Capacitor)要堆叠得更高,而NAND则需要先实现三维化,一次刻蚀就要穿透100多层。由于这些产品必然会不断拉高深宽比(Aspect Ratio)*,为确保可靠度,开始刻蚀的部分与底边直径要相差无几。可见刻蚀工艺有待解决的问题仍然很多。

* 鳍式场效电晶体(FinFET,Fin Field-Effect Transistor):三维MOSFET的一种,因电晶体的形状与鱼鳍相似而得名。

* 深宽比(Aspect Ratio,也称纵横比):刻蚀高度与宽度的比值。深宽比越高就表示穿透得越深。

▲ 图6: DRAM的内部结构;单元区域内许多纤细纵向的结构即为电容

相信读者们可以从本篇刻蚀工艺介绍中再一次体会到半导体制程工艺间紧密相连并相互影响。上文也说到,硅与二氧化硅遇氟可立即气化成气体挥发。但如果把晶圆材质变成锗(Ge)等其他材料,即便本身具有很好的物理特性,但只要它们无法经刻蚀、沉积等工艺加工,便没有意义。

如今,制造技术的突破变得愈发艰难,笔者希望直接或间接从事半导体领域工作的人员们也能清楚地认识到这一事实。为了攻克剩下的障碍,我们对上下游相关工艺也要非常了解,还要与相关部门密切沟通。

审核编辑:汤梓红

电子发烧友App

电子发烧友App

评论