长运通多年来一直扎实深耕在系统级封装SiP技术中潜心研究,并形成了长运通的特有技术优势。其产品为我们身处的模拟世界与数字化电子建立起到了不可或缺的桥梁。

那么,什么是系统级SiP封装技术呢?

什么是SiP技术

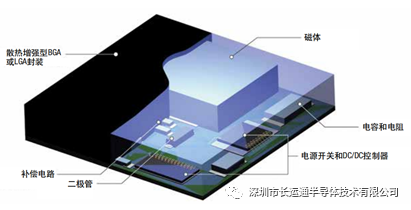

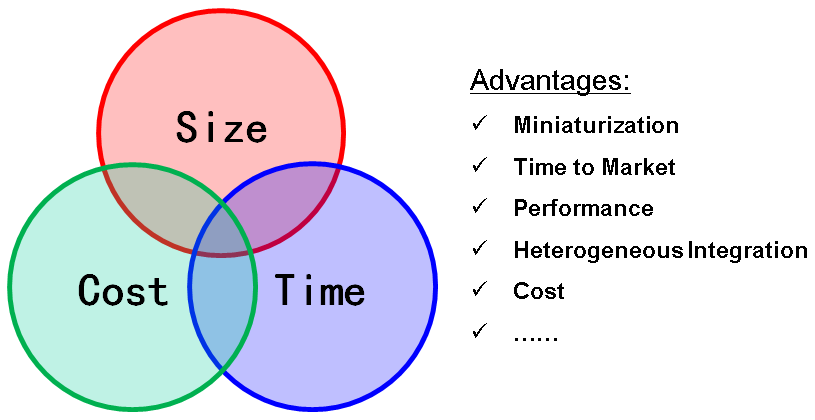

系统级封装 (System in Package) 简称SiP,SiP技术已成为现代电子领域的一项重要创新。SiP 技术使用半导体来创建包含多个 IC 和无源元件的集成封装,从而创建紧凑且高性能的产品。具体来说处理芯片、存储芯片、被动元件、连接器、天线等不同功能的器件,被封装在同一基板上,完成键合和加盖。

系统级封装完成后提供的模块,从外观上看仍然类似一颗芯片,却实现了多颗芯片联合的功能。因此可以大幅降低PCB使用面积和对外围器件的依赖,也为设备提供更高的性能与更低的能耗。

SiP技术发展

系统级封装 (SiP) 技术自 20 世纪 80 年代以来就以多芯片模块的形式出现。

在 20 世纪 70 年代,它的形式是自由布线、多芯片模块 (MCM) 和混合集成电路 (HIC)。

20世纪90年代,SiP被用作Intel Pentium Pro3集成处理器和缓存的解决方案。

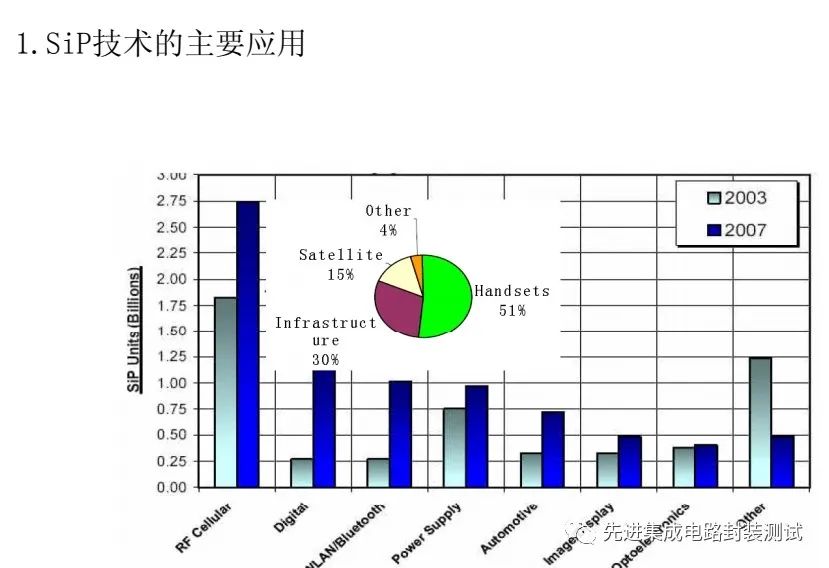

SiP 技术在消费电子、汽车、航空航天和医疗设备等各个行业中越来越受欢迎。SiP 技术的采用可归因于多种因素,包括小型化、提高性能和降低功耗的需求。通过将多个组件集成到一个封装中,SiP 技术使设计人员和制造商能够创建外形更小、重量更轻、可靠性更高的设备。SiP 方法可以将给定系统的整体尺寸减少多达 65%。

长运通SiP微模块成品制造

系统级封装(SiP)技术种类繁多,本文以长运通塑封SiP产品为例,简要介绍SiP微模块成品的制造过程。

SiP封装通常在一块大的基板上进行,每块基板可以制造几十到上百颗SiP成品。

● 倒装芯片封装(Flip Chip)贴片——裸片(Die)通过凸点(Bump)与基板互连

● 回流焊接(正面)——通过控制加温熔化焊料达到器件与基板间的键合

● 焊线键合(Wire Bond)——通过细金属线将裸片与基板焊盘连接

● 塑封(Molding)——注入塑封材料包裹和保护裸片及元器件

● 裸片与无源器件贴片

● 植球——将焊锡球置于基板焊盘上,用于电气连接

● 回流焊接(反面)——通过控制加温熔化焊料达到器件与基板间的键合

● 塑封(Molding)——注入塑封材料包裹和保护裸片及器件

● 减薄——通过研磨将多余的塑封材料去除

● BGA植球——进行成品的BGA(球栅阵列封装)植球

● 切割——将整块基板切割为多个SiP成品

● SiP微模块成品

长运通封装系统的关键组件

● 典型的系统级封装由几个基本组件组成,这些组件协同工作以在单个封装内形成完整的系统。这些组件包括晶体管、IC、无源组件和互连技术。每个组件在 SiP 的整体性能和功能中都起着至关重要的作用,它们的选择和集成对于设计的成功至关重要。

● 无源元件在 SiP 技术中至关重要,提供滤波、能量存储和阻抗匹配等基本功能。这些组件不会生成或放大信号,而是以各种方式与信号交互,以确保系统正常运行。SiP 设计中最常见的一些无源元件包括电阻器、电容器和电感器。

● 电阻器控制电路内的电流流动,为电流的通过提供指定量的电阻。它们对于分压、限流和有源元件偏置等任务至关重要。在 SiP 设计中,电阻器可以集成为薄膜或厚膜元件或分立表面贴装器件 (SMD)。

● 电容器将电能存储在电场中并在需要时释放。它们通常用于电子电路滤波、能量存储和去耦。在 SiP 设计中,电容器可以集成为多层陶瓷电容器 (MLCC)、钽电容器或其他类型的电容器,具体取决于应用的具体要求。

● 电感器在磁场中存储能量,通常用于电子电路中的滤波、能量存储和阻抗匹配。SiP 设计可以将电感器集成为绕线或薄膜元件或分立 SMD。

长运通SiP测试和验证

● 测试和验证是 SiP 制造流程的关键环节,因为它们可确保最终产品的可靠性和性能。由于 SiP 设计的高度集成,与传统的基于 PCB 的系统相比,测试和验证可能更具挑战性。设计人员必须制定稳健的测试策略来应对这些挑战并确保 SiP 技术的成功部署。

● SiP 测试和验证的主要挑战之一是难以隔离和测试封装内的各个组件。组件和互连非常接近,这使得识别和诊断潜在问题(例如信号完整性问题或制造缺陷)变得具有挑战性。为了克服这一挑战,设计人员可以采用各种测试方法,例如内置自测试(BIST)技术,该技术使组件能够执行自诊断并报告其状态。

● SiP 测试和验证的另一个挑战是需要在制造过程的各个阶段测试系统。这可能包括封装级测试、最终系统级测试以及晶圆级封装和测试。每个测试阶段都需要不同的测试设备和方法,增加了整个测试过程的复杂性和成本。设计人员必须仔细规划其测试策略,以确保全面覆盖,同时最大限度地减少制造时间和成本影响。

● 热和机械应力测试也是 SiP 验证的重要方面。由于集成度高且组件距离很近,SiP 设计更容易受到热和机械应力相关问题的影响。设计人员必须执行严格的压力测试,以确保 SiP 在各种操作条件和环境下的可靠性和稳健性。

总之,由于设计的高集成度和复杂性,SiP 测试和验证提出了独特的挑战。设计人员必须制定稳健的测试策略并采用先进的测试技术,以确保 SiP 技术在各种应用中的可靠性和性能。

长运通技术优势

通过应对这些挑战,SiP 技术可以为各个行业和应用带来小型化、高性能和高效率的优势。

● 长运通在SiP封装的优势体现在3种先进技术: EMI电磁屏蔽技术、激光辅助键合(LAB)技术、双面塑形技术。

● 双面成型有效地降低了封装的外形尺寸,缩短了多个裸芯片和无源器件的连接,降低了阻抗,并改善了系统电气性能。

● 对于EMI屏蔽,使用背面金属化技术来有效地提高热导率和EMI屏蔽。

● 使用激光辅助键合来克服传统的回流键合问题,例如CTE不匹配、高翘曲、高热机械应力等导致可靠性问题。

● 互连技术在 SiP 技术中发挥着至关重要的作用,因为它们支持封装内各个组件之间的通信和数据传输。这些技术负责连接 IC 和无源元件,确保整个系统的正常运行。SiP 设计中常用多种类型的互连技术,每种技术都有优点和挑战。

● 引线键合 是 SiP 设计中广泛使用的互连技术,其中细线将 IC 和其他组件连接到封装基板。引线键合通过相对简单的制造工艺提供了一种经济有效的互连解决方案。然而,引线键合可能存在信号速度和密度限制,使其不太适合高频或高性能应用。

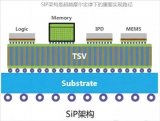

● 硅通孔 (TSV) 代表了 SiP 设计中使用的先进互连技术,特别是 3D 集成。TSV 是穿过硅基板的垂直电气连接,可在单个封装内堆叠多个 IC。这种方法提供了显着的互连密度、信号速度和功率效率优势。然而,TSV 技术仍然相对较新,并且比其他互连方法更加复杂和昂贵。

在为特定 SiP 应用选择互连技术时,设计人员必须考虑性能要求、成本限制和制造能力。每种互连技术都有其优点和挑战,最佳选择将取决于应用的具体需求和整个系统设计的目标。

我国是全球最大的电子产品生产国,芯片制造能力逐步提升,封装实力不断增强,未来SiP市场空间广阔。

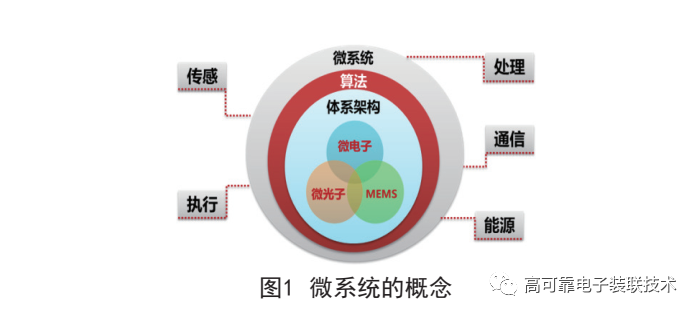

长运通相信,随着先进封装技术的不断发展,集成电路芯片与集成电路封装之间的界限会日渐模糊,形成共融发展的新态势,微系统集成技术的发展也会为电子产品的性能带来了许多颠覆性的进步。

编辑:黄飞

电子发烧友App

电子发烧友App

评论